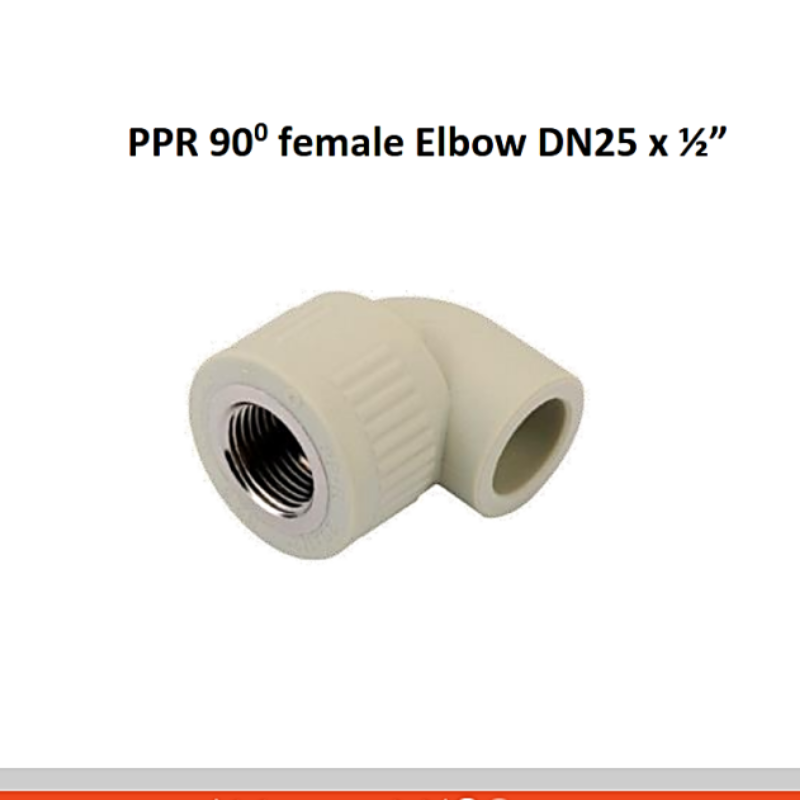

Putkiliitosteollisuuden kilpaillussa maisemassa olemme innoissamme voidessamme jakaa uuden virstanpylvään – räätälöidyn automaatioratkaisun, josta on tullut käänteentekevä käänne yhdelle huippuasiakkaistamme. Se on suunniteltu erityisesti PPR-kulmaputkien laitteistosisäosille ja leikatun romun käsittelylle. Tämä ratkaisu ei ole ainoastaan optimoinut asiakkaan tuotantoprosessia, vaan myös tuottanut mitattavia tehokkuusparannuksia, jotka määrittelevät uudelleen alan toimintastandardit.

Thänen huippuluokan ratkaisunsa pyöriinoin kaksiydinmukautetut komponentit: anavoimen tyyppinen häränpäärobottikäsivarsi suunniteltu erittäin yhteensopivaksi (tukee 8–20 mm:n PPR-kulmaputkien spesifikaatioita, kattaa yli 90 % asiakkaan valtavirran tuotemalleista) ja aräätälöity robottipääkäsivarsityökalurakennettu tarkkaa käyttöä varten (paikannustarkkuus ±0 asteen sisällä).2mm, mikä varmistaa laitteiston upottamisen virheettömän kohdistuksen). Yhdessä ne rikkovat perinteiset tuotantorajoitukset mahdollistamalla16-pesäinen automaatio PPR-kulmaputkien sisäkkeiden katkaisua varten – tämä tarkoittaa, että järjestelmä voi käsitellä 16 PPR-kulmaputkea yhdessä tuotantosyklissä, kun asiakkaan aiemmalla puoliautomaattisella kokoonpanolla pystyttiin käsittelemään vain 2–3 kappaletta sykliä kohden, mikä merkitsee a700 %:n kasvu yksikköjakson tuotossaMikä tekee tästä ratkaisusta kattavan ja käytännöllisen? Se integroi saumattomasti kolme keskeistä tuotantovaihetta, ja jokainen linkki tuottaa konkreettisia suorituskyvyn parannuksia:

- Robottilaitteiston lisäysRäätälöity robottipääty EOAT varmistaa osien tarkan ja vakaan asennuksen PPR-kulmaputkiin. Ennen automaatiota manuaalinen asennus johti 3,2 %:n vikaprosenttiin inhimillisten virheiden vuoksi; nyt vikaprosentti on romahtanut0,15 %, kun taas syöttönopeus on noussut 12 kappaleesta minuutissa (manuaalinen)48 kappaletta minuutissa(automatisoitu).

- Laitteiston syöttöautomaatioJärjestelmä on varustettu älykkäällä tärinäsyöttöalustalla, johon mahtuu jopa 5 000 laitteisto-osaa kerrallaan, mikä poistaa manuaalisen materiaalin täydennyksen tarpeen 30 minuutin välein. Se ylläpitää jatkuvaa syöttönopeutta60 kappaletta minuutissa, mikä vastaa täydellisesti robotin syöttörytmiä ja vähentää manuaalisen käsittelyn aiheuttamaa materiaalihävikkiä 2,1 prosentista0,3 %.

- Robottiosien nouto ja romun leikkausMuovausprosessin jälkeen robotti ei ainoastaan nouda valmiita PPR-kulmaputkia, vaan myös leikkaa ylimääräisen romun kerralla. Tämä kaksitoiminen vaihe lyhentää kappaleen kokonaiskäsittelyaikaa 15 sekunnista (manuaalinen nouto + erillinen leikkaus)4 sekuntia (integroitu automatisoitu toiminta). Tämä säästää 8 tunnin työvuoron aikana128 työtuntia kuukaudessaasiakkaalle.

Tällä hetkellä tämä automaatioratkaisu on ollut asiakkaan tehtaalla täysin käytössä kolmen kuukauden ajan ja toimii vakaasti.98,5 % laitteisto käytössä aika(lukuun ottamatta suunniteltua huoltoa). Se on onnistuneesti muuttanut asiakkaan tuotantotapaa: PPR-kulmakappaleiden tuotantolinjan tarvittavien työntekijöiden määrä on vähentynyt kahdeksasta kahteen (vain valvonnasta ja kunnossapidosta vastaavat), kun taas päivittäinen tuotanto on noussut 1 800 kappaleesta12 600 kappaletta—a600 %:n kasvu päivittäisessä tuotantokapasiteetissa.

Putkiliitosten valmistajille, jotka haluavat päivittää automaatiota, tämä tapaus asettaa selkeän ja selitettävän vertailukohdan mitattavissa olevilla tuloksilla.

#PPRLiitosautomaatio #Putkiliitosratkaisuteollisuus #Teollisuusautomaatiotapaus #ÄlykäsPutkienValmistus #RäätälöidytAutomaatiolaitteet

Julkaisun aika: 22.10.2025