I det konkurransepregede landskapet i rørbransjen er vi begeistret over å kunne dele nok en milepæl – en skreddersydd automatiseringsløsning som har blitt banebrytende for en av våre referansekunder, spesielt utviklet for PPR-albuerørinnsatser og behandling av trimmet skrap. Denne løsningen har ikke bare optimalisert kundens produksjonsflyt, men også gitt målbare effektivitetsgevinster som omdefinerer driftsstandarder i sektoren.

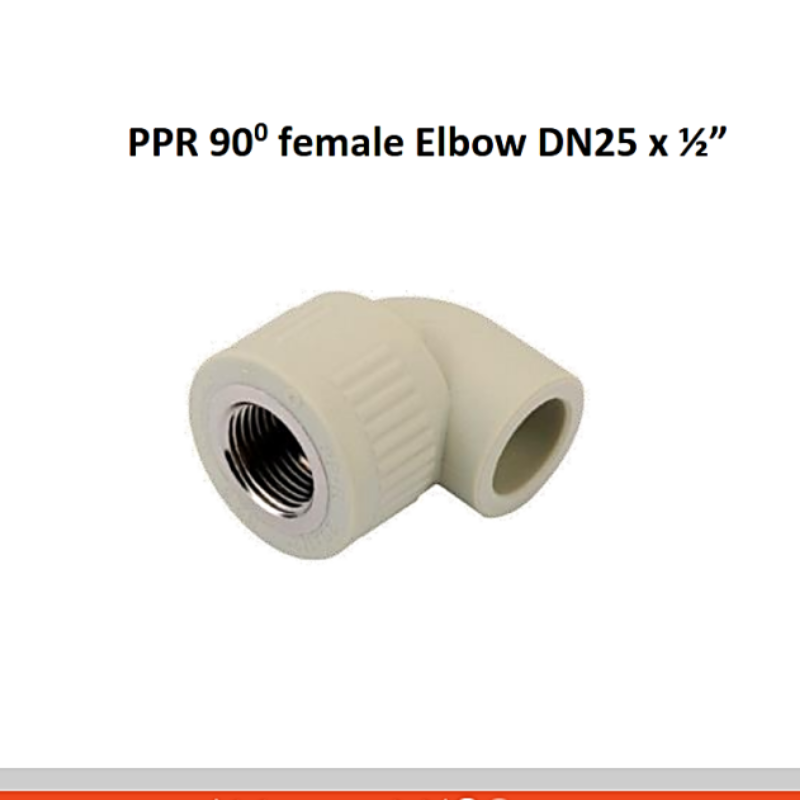

Thans banebrytende løsning dreier segrundt tokjernetilpassede komponenter: enåpen oksehoderobotarm konstruert for høy kompatibilitet (støtter spesifikasjoner for 8–20 mm PPR-albuerør, som dekker over 90 % av kundens vanlige produktmodeller) og entilpasset robotendearmverktøybygget for presisjon (posisjoneringsnøyaktighet innenfor ±0).2mm, noe som sikrer null feiljustering ved maskinvareinnstøping). Sammen bryter de gjennom tradisjonelle produksjonsgrenser ved å muliggjøre16-hulroms automatisering for trimming av PPR-albuerørinnsatser – dette betyr at systemet kan behandle 16 PPR-albuerør i en enkelt produksjonssyklus, sammenlignet med bare 2–3 deler per syklus med kundens tidligere halvautomatiske oppsett, noe som markerer en700 % økning i enhetssyklusproduksjonHva gjør denne løsningen omfattende og praktisk? Den integrerer tre viktige produksjonstrinn sømløst, der hvert ledd gir konkrete ytelsesforbedringer:

- Robotisk maskinvareinnsettingDen tilpassede robotende-EOAT-en sikrer nøyaktig og stabil innstøping av maskinvare i PPR-albuerør. Før automatisering førte manuell innsetting til en feilrate på 3,2 % på grunn av menneskelige feil; nå har feilraten stupt til0,15 %, mens innsettingshastigheten har økt fra 12 stykker per minutt (manuelt) til48 stykker per minutt(automatisert).

- Automatisering av maskinvarematingSystemet er utstyrt med et intelligent vibrasjonsmatingsbrett som kan holde opptil 5000 maskinvaredeler samtidig, noe som eliminerer behovet for manuell materialpåfylling hvert 30. minutt. Det opprettholder en kontinuerlig matehastighet på60 stykker per minutt, som matcher den robotiske innsettingsrytmen perfekt og reduserer materialsvinn forårsaket av manuell håndtering fra 2,1 % til0,3 %.

- Robotisk henting av deler og skraptrimmingEtter støpeprosessen henter roboten ikke bare de ferdige PPR-albuerørene, men trimmer også overflødig skrap i én omgang. Dette dobbeltfunksjonstrinnet reduserer den totale behandlingstiden per stykk fra 15 sekunder (manuell henting + separat trimming) til4 sekunder (integrert automatisert drift). I løpet av et 8-timers skift sparer dette128 arbeidstimer per månedfor klienten.

For øyeblikket har denne automatiseringsløsningen vært fullt distribuert i kundens fabrikk i 3 måneder, og opererer med en stabil98,5 % utstyr opp tid(unntatt planlagt vedlikehold). Det har transformert kundens produksjonsmodus: antallet arbeidere som kreves for PPR-albueproduksjonslinjen har blitt redusert fra 8 til 2 (kun ansvarlige for tilsyn og vedlikehold), mens den daglige produksjonen har hoppet fra 1800 enheter til12 600 stykker-en600 % økning i daglig produksjonskapasitet.

For rørdelprodusenter som ønsker å oppgradere automatisering, setter dette casestudiet en klar og forklarbar standard med kvantifiserbare resultater.

#PPRFittingAutomasjon #RørmonteringsIndustriløsning #IndustriellAutomasjonscase #SmartProduksjonForRør #TilpassetAutomasjonsutstyr

Publisert: 22. oktober 2025