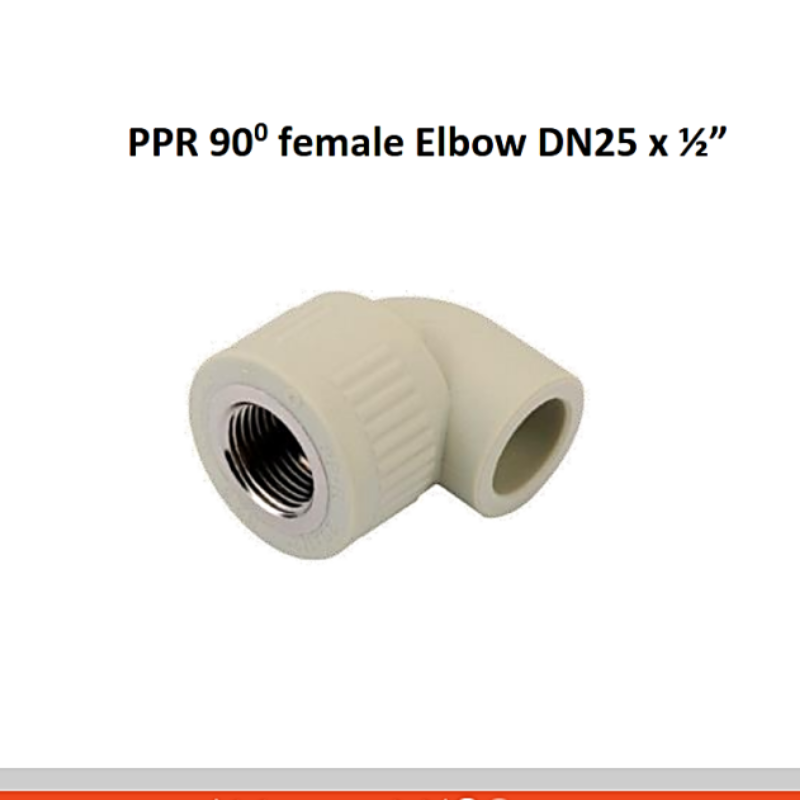

V konkurenčním prostředí odvětví potrubních armatur s nadšením sdílíme další milník – automatizační řešení šité na míru, které se stalo průlomovým pro jednoho z našich klíčových klientů, speciálně navržené pro PPR kolenní trubkové vložky a zpracování ořezaného odpadu. Toto řešení nejen optimalizovalo pracovní postup klienta, ale také přineslo měřitelné zvýšení efektivity, které nově definuje provozní standardy v tomto odvětví.

Tjeho špičkové řešení se točíkolem dvouzákladní vlastní komponenty:otevřená býčí hlavarobotické rameno navrženo pro vysokou kompatibilitu (podporuje specifikace PPR kolen o průměru 8–20 mm, pokrývá více než 90 % běžných modelů produktů klienta) apřizpůsobený robotický konecnástroj pro ramenovyrobeno pro přesnost (přesnost polohování v rozmezí ±02mm, což zajišťuje nulové nesouosost při zabudování hardwaru). Společně překonávají tradiční výrobní limity tím, že umožňujíAutomatizace s 16 dutinami pro ořezávání vložek PPR kolenních trubek – to znamená, že systém dokáže zpracovat 16 PPR kolenních trubek v jednom výrobním cyklu, ve srovnání s pouhými 2–3 kusy na cyklus u předchozího poloautomatického nastavení klienta, což představuje700% nárůst výkonu jednotkového cykluCo dělá toto řešení komplexním a praktickým? Bezproblémově integruje tři klíčové výrobní kroky, přičemž každý z nich přináší hmatatelné zlepšení výkonu:

- Vkládání robotického hardwaruZakázkově vyrobený robotický koncový lis EOAT zajišťuje přesné a stabilní zapuštění spojovacích prvků do PPR kolen. Před automatizací vedlo ruční zavádění k 3,2% míře vad v důsledku lidské chyby; nyní míra vad prudce klesla na0,15 %, zatímco rychlost vkládání se zvýšila z 12 kusů za minutu (manuální) na48 kusů za minutu(automatizované).

- Automatizace podávání hardwaruSystém je vybaven inteligentním vibračním podávacím zásobníkem, který pojme až 5 000 kusů hardwaru najednou, čímž eliminuje nutnost ručního doplňování materiálu každých 30 minut. Udržuje kontinuální rychlost podávání60 kusů za minutu, čímž se dokonale přizpůsobí rytmu robotického vkládání a sníží se plýtvání materiálem způsobené ruční manipulací z 2,1 % na0,3 %.

- Robotické vyzvedávání dílů a ořezávání odpaduPo dokončení lisování robot nejen odebere hotové PPR kolena, ale také najednou ořízne přebytečný odpad. Tento dvojí krok zkracuje celkovou dobu zpracování na kus z 15 sekund (manuální odebrání + samostatné ořezání) na4 sekundy (integrovaný automatizovaný provoz). Během 8hodinové směny se tím ušetří128 pracovních hodin měsíčněpro klienta.

Toto automatizační řešení je v současné době plně nasazeno v továrně klienta již 3 měsíce a funguje stabilně.Vybavení na 98,5 % čas(s výjimkou plánované údržby). Úspěšně transformoval výrobní režim klienta: počet pracovníků potřebných pro výrobní linku PPR kolen se snížil z 8 na 2 (zodpovědní pouze za dohled a údržbu), zatímco denní produkce vzrostla z 1 800 kusů na12 600 kusů-A600% nárůst denní výrobní kapacity.

Pro výrobce potrubních armatur, kteří chtějí modernizovat automatizaci, tento případ stanoví jasný a vysvětlitelný standard s kvantifikovatelnými výsledky.

#AutomatizacePPR tvarovek #ŘešeníProPrůmyslovéTvarovky #PřípadPrůmyslovéAutomatizace #ChytráVýrobaPotrubí #ZařízeníProAutomatizaciNaZakázku

Čas zveřejnění: 22. října 2025