En el competitivo sector de la instalación de tuberías, nos complace compartir otro logro importante: una solución de automatización a medida que ha revolucionado la producción de uno de nuestros clientes más importantes. Esta solución, diseñada específicamente para la inserción de herrajes en codos PPR y el procesamiento de recortes, no solo ha optimizado el flujo de trabajo de producción del cliente, sino que también ha generado mejoras de eficiencia cuantificables que redefinen los estándares operativos del sector.

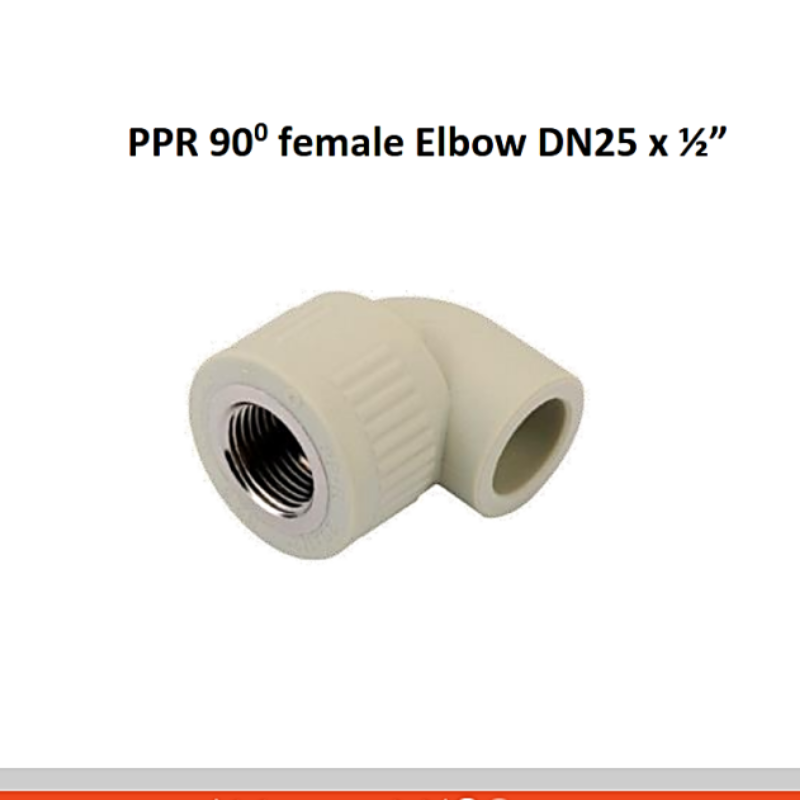

TSu solución de vanguardia giraalrededor de doscomponentes personalizados principales: uncabeza de toro de tipo abiertobrazo robótico Diseñado para una alta compatibilidad (admite especificaciones de tubería de codo PPR de 8 a 20 mm, cubriendo más del 90 % de los modelos de productos principales del cliente) y unextremo robótico personalizadoherramienta de brazoDiseñado para la precisión (precisión de posicionamiento dentro de ±0.2mm, lo que garantiza una alineación perfecta en la integración del hardware). Juntos, superan los límites de producción tradicionales al permitirautomatización de 16 cavidades Para el recorte de insertos de codo de tubería PPR, esto significa que el sistema puede procesar 16 codos de tubería PPR en un solo ciclo de producción, en comparación con solo 2 o 3 piezas por ciclo con la configuración semiautomatizada anterior del cliente, lo que supone un avance significativo.Aumento del 700% en la producción por ciclo unitario¿Qué hace que esta solución sea integral y práctica? Integra a la perfección tres pasos clave de la producción, y cada uno de ellos proporciona mejoras tangibles en el rendimiento:

- Inserción de hardware robóticoEl sistema robótico EOAT personalizado garantiza la inserción precisa y estable del hardware en los codos de tubería PPR. Antes de la automatización, la inserción manual generaba una tasa de defectos del 3,2 % debido a errores humanos; ahora, la tasa de defectos se ha reducido drásticamente a0,15%, mientras que la velocidad de inserción ha aumentado de 12 piezas por minuto (manual) a48 piezas por minuto(automatizado).

- Automatización de la alimentación de hardwareEl sistema está equipado con una bandeja de alimentación vibratoria inteligente con capacidad para 5000 piezas de ferretería a la vez, eliminando la necesidad de reponer el material manualmente cada 30 minutos. Mantiene una velocidad de alimentación continua de60 piezas por minuto, coincidiendo perfectamente con el ritmo de inserción del robot y reduciendo el desperdicio de material causado por la manipulación manual del 2,1% al0,3%.

- Recuperación robótica de piezas y recorte de chatarraTras el proceso de moldeo, el robot no solo recoge los codos de PPR terminados, sino que también recorta los restos sobrantes en una sola operación. Esta doble función reduce el tiempo total de procesamiento por pieza de 15 segundos (recogida manual + recorte por separado) a4 segundos (Operación automatizada integrada). En un turno de 8 horas, esto ahorra128 horas de trabajo al mespara el cliente.

Actualmente, esta solución de automatización lleva tres meses totalmente implementada en la fábrica del cliente, funcionando con estabilidad.98,5% de los equipos en funcionamiento tiempo(excluyendo el mantenimiento programado). Ha transformado con éxito el modo de producción del cliente: el número de trabajadores necesarios para la línea de producción de codos PPR se ha reducido de 8 a 2 (responsables únicamente de supervisión y mantenimiento), mientras que la producción diaria ha aumentado de 1800 unidades a12.600 piezas-aAumento del 600% en la capacidad de producción diaria.

Para los fabricantes de accesorios para tuberías que buscan modernizar su automatización, este caso establece un punto de referencia claro y explicable con resultados cuantificables.

#AutomatizaciónDeConexionesPPR #SolucionesParaLaIndustriaDeConexionesDeTuberías #CasoDeAutomatizaciónIndustrial #FabricaciónInteligenteParaTuberías #EquiposDeAutomatizaciónPersonalizados

Hora de publicación: 22 de octubre de 2025