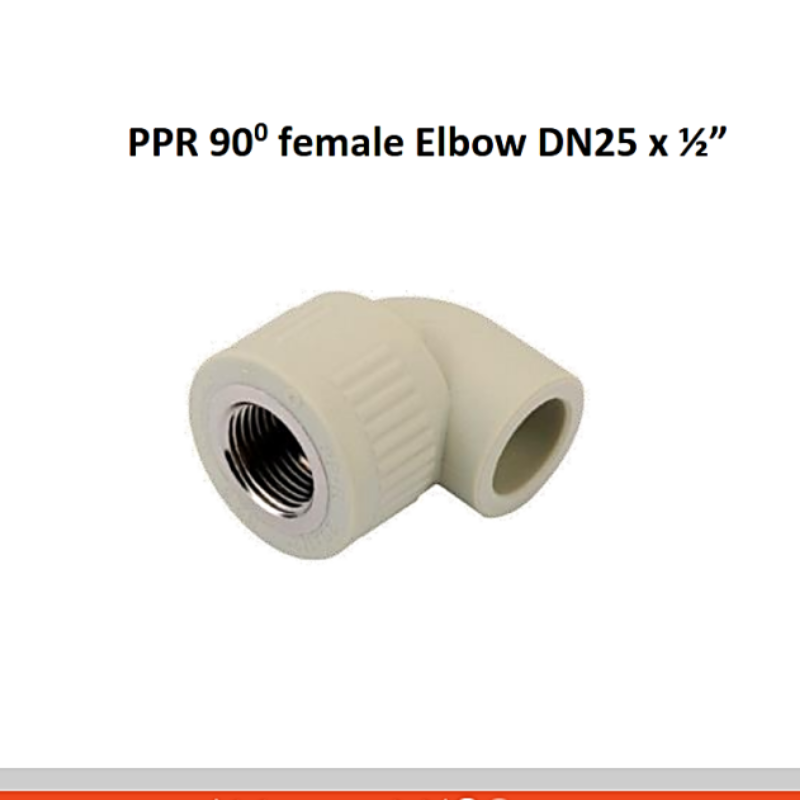

I det konkurrensutsatta landskapet inom rörkopplingsbranschen är vi glada att kunna dela med oss av ytterligare en milstolpe – en skräddarsydd automationslösning som har blivit banbrytande för en av våra referenskunder, specifikt utformad för PPR-böjrörsinsatser och bearbetning av trimmat skrot. Denna lösning har inte bara optimerat kundens produktionsflöde utan också levererat mätbara effektivitetsvinster som omdefinierar operativa standarder inom sektorn.

Thans banbrytande lösning kretsarrunt tvåkärnanpassade komponenter: enöppen typ av tjurhuvudrobotarm konstruerad för hög kompatibilitet (stöder 8-20 mm PPR-böjrörsspecifikationer, täcker över 90 % av kundens vanliga produktmodeller) och enanpassad robotändearmverktygbyggd för precision (positioneringsnoggrannhet inom ±0).2mm, vilket säkerställer noll feljustering vid hårdvarubäddning). Tillsammans bryter de igenom traditionella produktionsgränser genom att möjliggöra16-kavitetsautomation för trimning av PPR-böjrörsinsatser – detta innebär att systemet kan bearbeta 16 PPR-böjrör i en enda produktionscykel, jämfört med bara 2–3 stycken per cykel med kundens tidigare halvautomatiska installation, vilket markerar en700 % ökning av enhetscykelproduktionenVad gör den här lösningen heltäckande och praktisk? Den integrerar tre viktiga produktionssteg sömlöst, där varje länk ger konkreta prestandaförbättringar:

- Robotisk hårdvaruinsättningDen anpassade robotänd-EOAT:n säkerställer noggrann och stabil inbäddning av hårdvara i PPR-böjrör. Före automatisering ledde manuell insättning till en felfrekvens på 3,2 % på grund av mänskliga fel; nu har felfrekvensen sjunkit till0,15 %, medan insättningshastigheten har ökat från 12 bitar per minut (manuell) till48 bitar per minut(automatiserad).

- Automatisering av hårdvarumatningSystemet är utrustat med en intelligent vibrationsmatningsbricka som rymmer upp till 5 000 hårdvarudelar samtidigt, vilket eliminerar behovet av manuell materialpåfyllning var 30:e minut. Det upprätthåller en kontinuerlig matningshastighet på60 bitar per minut, vilket perfekt matchar den robotstyrda insättningsrytmen och minskar materialspill orsakat av manuell hantering från 2,1 % till0,3 %.

- Robotisk delåterhämtning och skrotbearbetningEfter gjutningsprocessen hämtar roboten inte bara de färdiga PPR-böjrören utan trimmar även överskottsskräpet i ett svep. Detta dubbelfunktionella steg minskar den totala bearbetningstiden per stycke från 15 sekunder (manuell hämtning + separat trimning) till4 sekunder (integrerad automatiserad drift). Under ett 8-timmarsskift sparar detta128 arbetstimmar per månadför klienten.

För närvarande har denna automationslösning varit fullt driftsatt i kundens fabrik i 3 månader, med en stabil drift.98,5 % utrustning upp tid(exklusive schemalagt underhåll). Det har framgångsrikt omvandlat kundens produktionsläge: antalet arbetare som behövs för PPR-armbågarnas produktionslinje har minskat från 8 till 2 (endast ansvariga för övervakning och underhåll), medan den dagliga produktionen har ökat från 1 800 enheter till12 600 stycken—en600 % ökning av den dagliga produktionskapaciteten.

För rörkopplingstillverkare som vill uppgradera automatiseringen sätter detta fall ett tydligt och förklarligt riktmärke med kvantifierbara resultat.

#PPRFittingAutomation #RörkopplingIndustrilösning #FallFörIndustriellAutomation #SmartTillverkningFörRör #AnpassadAutomationsutrustning

Publiceringstid: 22 oktober 2025