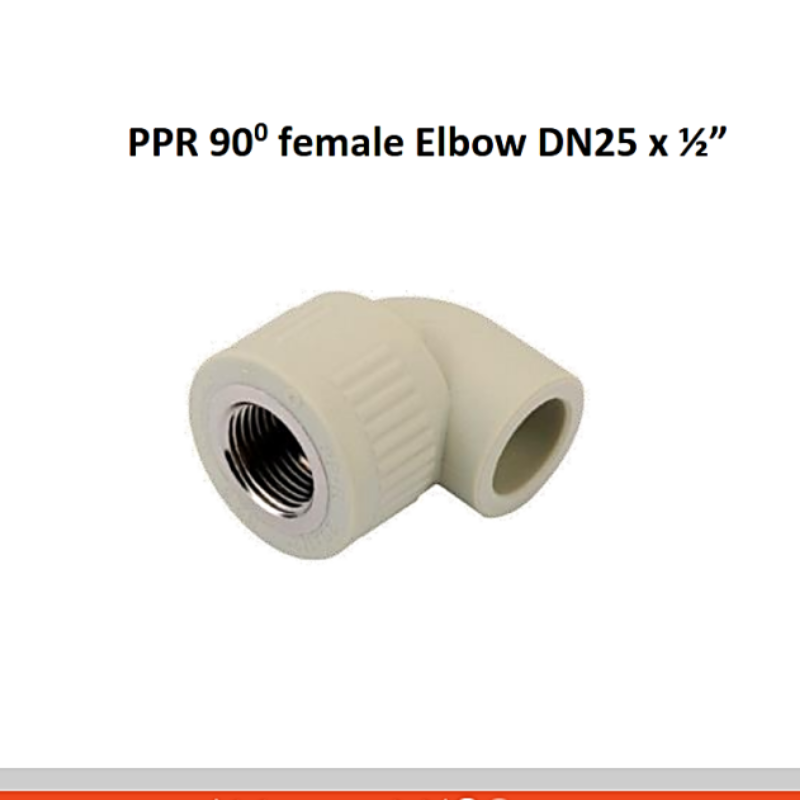

В условиях жесткой конкуренции на рынке трубопроводной арматуры мы рады представить очередное важное достижение — индивидуальное решение для автоматизации, которое стало переломным моментом для одного из наших ключевых клиентов. Оно было специально разработано для производства вставок для колен PPR и переработки обрезков. Это решение не только оптимизировало производственный процесс клиента, но и обеспечило ощутимый рост эффективности, задавший новые стандарты работы в отрасли.

Tего передовое решение вращаетсяоколо двухосновные пользовательские компоненты:бычья головка открытого типарука робота разработаны для высокой совместимости (поддерживают спецификации коленчатых труб PPR диаметром 8–20 мм, охватывая более 90% основных моделей продукции клиента) ииндивидуальный роботизированный конецинструмент для руксоздан для точности (точность позиционирования в пределах ±0.2мм, обеспечивая нулевое смещение при встраивании оборудования). Вместе они преодолевают традиционные ограничения производства, позволяя16-полостная автоматизация для обрезки вставок колен PPR — это означает, что система может обработать 16 колен PPR за один производственный цикл, по сравнению с всего лишь 2-3 деталями за цикл при предыдущей полуавтоматической установке клиента, что означаетУвеличение производительности за единицу времени на 700%Что делает это решение комплексным и практичным? Оно органично объединяет три ключевых этапа производства, каждый из которых обеспечивает ощутимое повышение производительности:

- Роботизированная установка оборудования: Специализированный роботизированный концевой EOAT обеспечивает точную и стабильную установку оборудования в колена PPR. До автоматизации ручная установка приводила к 3,2% дефектов из-за человеческого фактора; теперь этот показатель резко снизился.0,15%, а скорость установки выросла с 12 штук в минуту (вручную) до48 штук в минуту(автоматизированный).

- Аппаратная автоматизация подачиСистема оснащена интеллектуальным вибрационным подающим лотком, способным одновременно вмещать до 5000 единиц оборудования, что исключает необходимость ручной загрузки материалов каждые 30 минут. Система поддерживает постоянную скорость подачи60 штук в минуту, идеально подстраиваясь под ритм роботизированной установки и сокращая отходы материала, вызванные ручной обработкой, с 2,1% до0,3%.

- Роботизированное извлечение деталей и обрезка ломаПосле формовки робот не только извлекает готовые колена PPR, но и обрезает излишки обрезков за один проход. Этот этап двойной функции сокращает общее время обработки одной детали с 15 секунд (ручной извлечения + отдельная обрезка) до4 секунды (комплексная автоматизированная работа). За 8-часовую смену это экономит128 рабочих часов в месяцдля клиента.

В настоящее время данное решение по автоматизации полностью развернуто на заводе клиента уже 3 месяца и работает стабильно.98,5% оборудования готово время(без учета планового обслуживания). Компания успешно преобразовала производственный процесс клиента: количество рабочих, необходимых для линии по производству отводов из ППР, сократилось с 8 до 2 (отвечающих только за надзор и обслуживание), а ежедневный объем производства увеличился с 1800 до12 600 штук—аУвеличение суточной производительности на 600%.

Для производителей трубопроводной арматуры, стремящихся повысить уровень автоматизации, этот случай устанавливает четкий и понятный ориентир с измеримыми результатами.

#PPRFittingAutomation #PipeFittingIndustrySolution #IndustrialAutomationCase #SmartManufacturingForPipes #CustomAutomationEquipment

Время публикации: 22 октября 2025 г.