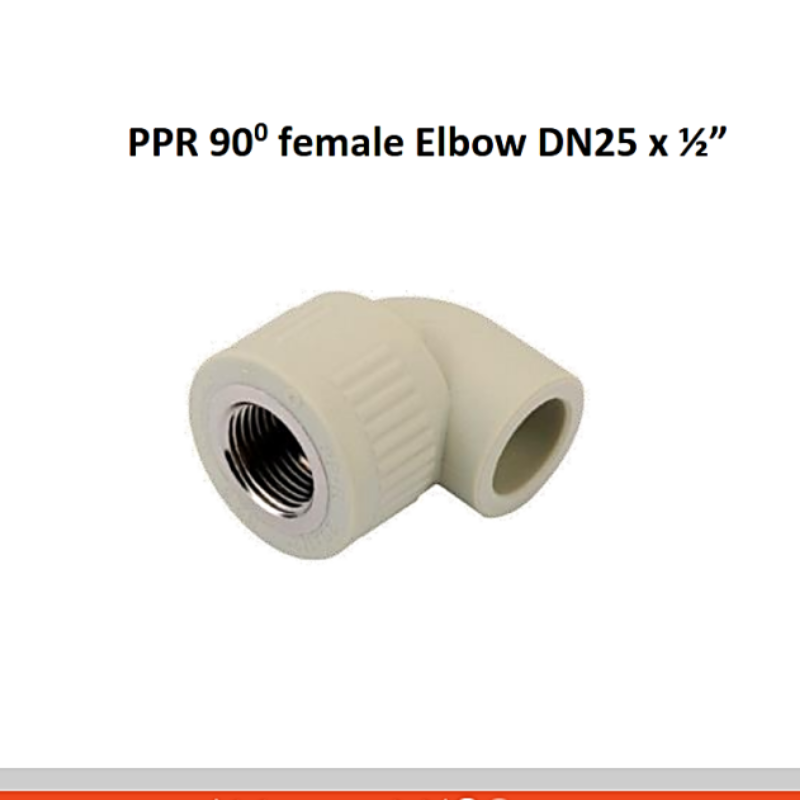

Nel panorama competitivo del settore dei raccordi per tubi, siamo entusiasti di condividere un altro traguardo importante: una soluzione di automazione su misura che ha segnato una svolta per uno dei nostri clienti di riferimento, specificamente progettata per inserti in ferramenta per tubi a gomito in PPR e per la lavorazione degli scarti di lavorazione. Questa soluzione non solo ha ottimizzato il flusso di lavoro produttivo del cliente, ma ha anche prodotto miglioramenti misurabili in termini di efficienza che ridefiniscono gli standard operativi del settore.

Tla sua soluzione all'avanguardia ruotacirca duecomponenti personalizzati di base: untesta di toro di tipo apertobraccio robotico progettato per un'elevata compatibilità (supportando le specifiche dei tubi a gomito PPR da 8-20 mm, coprendo oltre il 90% dei modelli di prodotti principali del cliente) e unestremità robotica personalizzataattrezzo per il bracciocostruito per la precisione (precisione di posizionamento entro ±0.2mm, garantendo zero disallineamenti nell'integrazione dell'hardware). Insieme, superano i limiti di produzione tradizionali consentendoAutomazione a 16 cavità per la rifinitura degli inserti dei tubi a gomito in PPR: ciò significa che il sistema può elaborare 16 tubi a gomito in PPR in un singolo ciclo di produzione, rispetto a soli 2-3 pezzi per ciclo con la precedente configurazione semi-automatica del cliente, contrassegnando unAumento del 700% della produzione del ciclo unitarioCosa rende questa soluzione completa e pratica? Integra perfettamente tre fasi di produzione chiave, ciascuna delle quali apporta miglioramenti tangibili alle prestazioni:

- Inserimento di hardware robotico: L'EOAT robotico personalizzato garantisce un inserimento preciso e stabile dell'hardware nei tubi a gomito in PPR. Prima dell'automazione, l'inserimento manuale comportava un tasso di difettosità del 3,2% dovuto all'errore umano; ora, il tasso di difettosità è crollato a0,15%, mentre la velocità di inserimento è aumentata da 12 pezzi al minuto (manuale) a48 pezzi al minuto(automatizzato).

- Automazione dell'alimentazione hardware: Il sistema è dotato di un vassoio di alimentazione a vibrazione intelligente che può contenere fino a 5.000 pezzi di ferramenta contemporaneamente, eliminando la necessità di rifornimento manuale del materiale ogni 30 minuti. Mantiene una velocità di alimentazione continua di60 pezzi al minuto, adattandosi perfettamente al ritmo di inserimento robotico e riducendo lo spreco di materiale causato dalla movimentazione manuale dal 2,1% al0,3%.

- Recupero robotizzato di parti e rifilatura di scarti: Dopo il processo di stampaggio, il robot non solo recupera i tubi a gomito in PPR finiti, ma rifila anche gli scarti in eccesso in un'unica operazione. Questa doppia funzione riduce il tempo di lavorazione totale per pezzo da 15 secondi (recupero manuale + rifilatura separata) a4 secondi (funzionamento automatizzato integrato). In un turno di 8 ore, questo consente di risparmiare128 ore lavorative al meseper il cliente.

Attualmente, questa soluzione di automazione è stata completamente implementata nello stabilimento del cliente per 3 mesi, operando con un sistema stabileAttrezzatura aumentata del 98,5% tempo(esclusa la manutenzione programmata). Ha trasformato con successo la modalità di produzione del cliente: il numero di lavoratori necessari per la linea di produzione del gomito PPR è diminuito da 8 a 2 (responsabili solo della supervisione e della manutenzione), mentre la produzione giornaliera è balzata da 1.800 pezzi a12.600 pezzi-UNAumento del 600% della capacità produttiva giornaliera.

Per i produttori di raccordi per tubi che desiderano potenziare l'automazione, questo caso rappresenta un punto di riferimento chiaro e comprensibile con risultati quantificabili.

#PPRFittingAutomation #PipeFittingIndustrySolution #IndustrialAutomationCase #SmartManufacturingForPipes #CustomAutomationEquipment

Data di pubblicazione: 22-10-2025