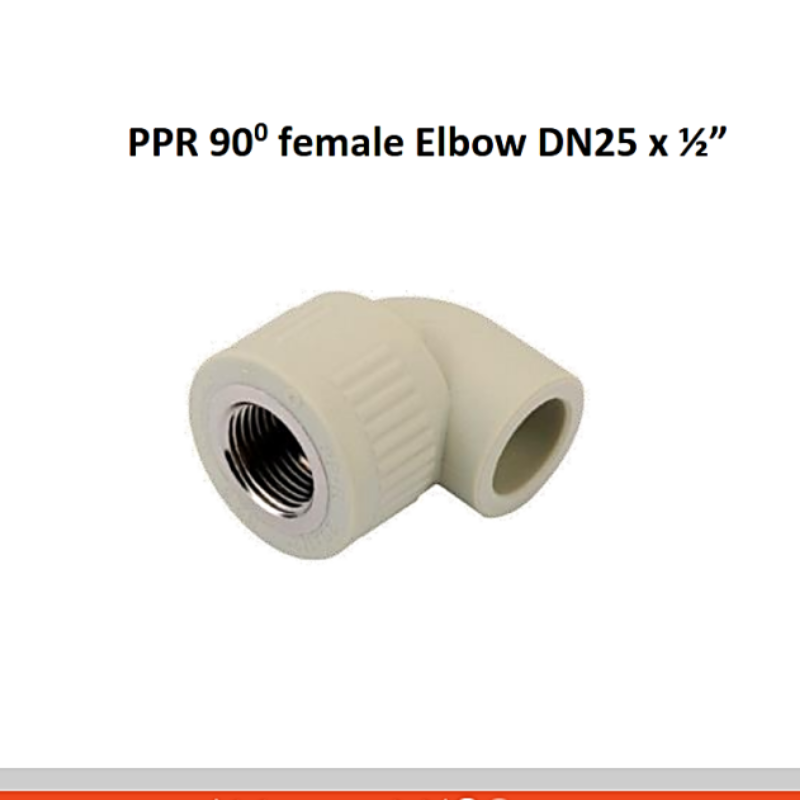

A csőszerelvény-ipar versenyhelyzetében izgatottan jelentjük be egy újabb mérföldkövet jelentő eredményt – egy személyre szabott automatizálási megoldást, amely forradalmi változást hozott az egyik referenciaértékkel rendelkező ügyfelünk számára, és amelyet kifejezetten PPR könyökcső-szerelvénybetétekhez és vágott hulladék feldolgozásához terveztek. Ez a megoldás nemcsak optimalizálta az ügyfél termelési munkafolyamatát, hanem mérhető hatékonyságnövekedést is eredményezett, amely újraértelmezi az ágazat működési szabványait.

Télvonalbeli megoldása forogkörülbelül kettőalapvető egyedi összetevők: egynyitott típusú bikafejrobotkar nagyfokú kompatibilitásra tervezve (8-20 mm-es PPR könyökcső specifikációkat támogat, lefedve az ügyfél főbb termékmodelljeinek több mint 90%-át) és egytestreszabott robotvégkarszerszámprecíziós tervezésű (±0 fokon belüli pozicionálási pontosság).2mm, biztosítva a hardverbeágyazás nulla illesztési hibáját). Együttesen áttörik a hagyományos gyártási korlátokat azáltal, hogy lehetővé teszik16 fészkes automatizálás PPR könyökcső betétek vágásához – ez azt jelenti, hogy a rendszer egyetlen gyártási ciklusban 16 PPR könyökcsövet képes feldolgozni, szemben az ügyfél korábbi félautomata beállításával, amely ciklusonként mindössze 2-3 darabot tudott feldolgozni, ami egy700%-os növekedés az egységnyi ciklusonkénti teljesítménybenMi teszi ezt a megoldást átfogóvá és praktikussá? Három kulcsfontosságú termelési lépést integrál zökkenőmentesen, és minden egyes kapcsolat kézzelfogható teljesítménynövekedést eredményez:

- Robot hardver behelyezéseA testreszabott robotvégű EOAT biztosítja a hardverek pontos és stabil beágyazását a PPR könyökcsövekbe. Az automatizálás előtt a kézi behelyezés 3,2%-os emberi hibaarányt eredményezett; mostanra a hibaarány zuhanásszerűen csökkent.0,15%, míg a behelyezési sebesség percenként 12 darabról (manuális) 12 darabra emelkedett.48 darab percenként(automatizált).

- Hardveres etetési automatizálásA rendszer intelligens vibrációs adagolótálcával van felszerelve, amely egyszerre akár 5000 hardverdarabot is képes befogadni, így nincs szükség a 30 percenkénti manuális anyagutántöltésre. Folyamatos adagolási sebességet biztosít60 darab percenként, tökéletesen illeszkedve a robot behelyezési ritmusához, és 2,1%-ról 2,1%-ra csökkentve a kézi anyagmozgatás okozta anyagveszteséget0,3%.

- Robotizált alkatrész-visszanyerés és hulladékvágásA fröccsöntési folyamat után a robot nemcsak a kész PPR könyökcsöveket veszi ki, hanem egy menetben le is vágja a felesleges hulladékot. Ez a kettős funkciójú lépés a darabonkénti teljes feldolgozási időt 15 másodpercről (manuális kiszedés + külön vágás) ... másodpercre csökkenti.4 másodperc (integrált automatizált működés). Egy 8 órás műszak alatt ez takarít meg128 munkaóra havontaaz ügyfél számára.

Jelenleg ez az automatizálási megoldás 3 hónapja van teljes körűen telepítve az ügyfél gyárában, stabil üzemidővel működik.98,5%-kal több felszerelés idő(a tervezett karbantartást kivéve). Sikeresen átalakította az ügyfél termelési módját: a PPR könyök gyártósorához szükséges munkások száma 8-ról 2-re csökkent (csak a felügyeletért és a karbantartásért felelősök), míg a napi termelés 1800 darabról 2-re ugrott.12 600 darab—egy600%-os növekedés a napi termelési kapacitásban.

Az automatizálás korszerűsítésére törekvő csőszerelvény-gyártók számára ez az eset egyértelmű és érthető mércét állít fel számszerűsíthető eredményekkel.

#PPRIttingAutomation #Csőszerelvény-IparágiMegoldás #IpariAutomatizálásiEsettanulmány #OkosCsőgyártás #EgyediAutomatizálásiBerendezések

Közzététel ideje: 2025. október 22.