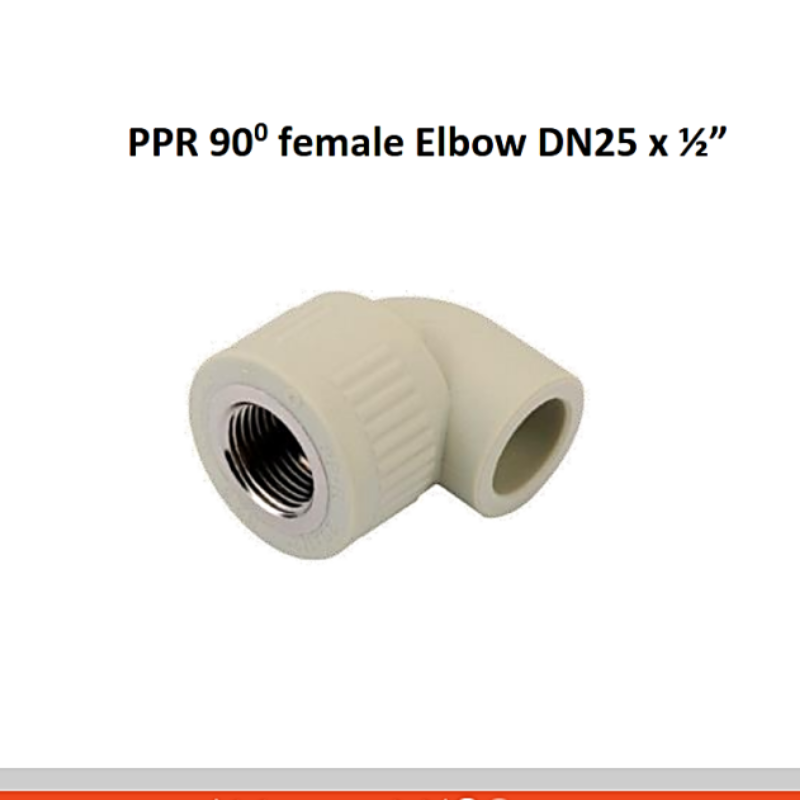

Konkurencingoje vamzdžių jungiamųjų detalių pramonės aplinkoje džiaugiamės galėdami pasidalyti dar vienu svarbiu pasiekimu – individualiai pritaikytu automatizavimo sprendimu, kuris vienam iš mūsų etaloninių klientų pakeitė žaidimo taisykles, specialiai sukurtu PPR alkūninių vamzdžių įdėklams ir apipjaustytų atliekų apdorojimui. Šis sprendimas ne tik optimizavo kliento gamybos eigą, bet ir užtikrino išmatuojamą efektyvumo padidėjimą, kuris iš naujo apibrėžia veiklos standartus sektoriuje.

Tjo pažangus sprendimas sukasiapie antrąpagrindiniai pasirinktiniai komponentai: anatviro tipo jaučio galvaroboto ranka sukurtas siekiant didelio suderinamumo (palaiko 8–20 mm PPR alkūninių vamzdžių specifikacijas, apimančias daugiau nei 90 % kliento pagrindinių gaminių modelių) ir apritaikytas robotinis galasrankos įrankissukurtas tikslumui (padėties nustatymo tikslumas ±0.2mm, užtikrinant nulinį įrangos įtvirtinimo netikslumą). Kartu jie peržengia tradicines gamybos ribas, suteikdami galimybę16 ertmių automatizavimas PPR alkūninių vamzdžių įdėklų apipjaustymui – tai reiškia, kad sistema per vieną gamybos ciklą gali apdoroti 16 PPR alkūninių vamzdžių, palyginti su vos 2–3 vienetais per ciklą su ankstesne kliento pusiau automatizuota sąranka, žymint a700 % padidėjęs vieneto ciklo našumasKas daro šį sprendimą išsamų ir praktišką? Jis sklandžiai integruoja tris pagrindinius gamybos etapus, o kiekviena grandis užtikrina apčiuopiamą našumo pagerėjimą:

- Robotinės aparatūros įdėjimasIndividualiai pritaikytas robotinis EOAT galas užtikrina tikslų ir stabilų tvirtinimo detalių įdėjimą į PPR alkūninius vamzdžius. Prieš automatizavimą rankinis įdėjimas lėmė 3,2 % defektų rodiklį dėl žmogaus klaidų; dabar defektų rodiklis smarkiai sumažėjo iki0,15%, o įdėjimo greitis padidėjo nuo 12 vienetų per minutę (rankiniu būdu) iki48 vienetai per minutę(automatizuota).

- Aparatinės įrangos tiekimo automatizavimasSistemoje įrengtas išmanus vibracinis padavimo dėklas, galintis vienu metu talpinti iki 5000 techninės įrangos dalių, todėl nereikia rankiniu būdu papildyti medžiagų kas 30 minučių. Ji palaiko nuolatinį padavimo greitį60 vienetų per minutę, puikiai atitinka roboto įdėjimo ritmą ir sumažina rankinio tvarkymo metu susidarančias medžiagų atliekas nuo 2,1 % iki0,3%.

- Robotizuotas detalių išėmimas ir atliekų apipjaustymasPo liejimo proceso robotas ne tik paima gatavus PPR alkūninius vamzdžius, bet ir vienu ypu nupjauna atliekų perteklių. Šis dvigubos funkcijos žingsnis sutrumpina bendrą vieno gabalo apdorojimo laiką nuo 15 sekundžių (rankinis paėmimas + atskiras apipjaustymas) iki4 sekundės (integruota automatizuota operacija). Per 8 valandų pamainą tai sutaupo128 darbo valandos per mėnesįklientui.

Šiuo metu šis automatizavimo sprendimas kliento gamykloje yra pilnai įdiegtas jau 3 mėnesius ir veikia stabiliai.98,5 % įrangos atnaujinta laikas(išskyrus planinę techninę priežiūrą). Tai sėkmingai pakeitė kliento gamybos būdą: PPR alkūnių gamybos linijai reikalingų darbuotojų skaičius sumažėjo nuo 8 iki 2 (atsakingi tik už priežiūrą ir techninę priežiūrą), o dienos našumas išaugo nuo 1800 vienetų iki12 600 vienetų—a600 % padidėjęs dienos gamybos pajėgumas.

Vamzdžių jungiamųjų detalių gamintojams, norintiems atnaujinti automatizavimą, šis atvejis nustato aiškų ir paaiškinamą standartą su kiekybiškai įvertinamais rezultatais.

#PPRFittingAutomation #VamzdžiųFittingPramonėsSprendimas #PramoninėsAutomatizacijosAtvejis #IšmaniVamzdžiųGamyba #IndividualiAutomatizavimoĮranga

Įrašo laikas: 2025 m. spalio 22 d.