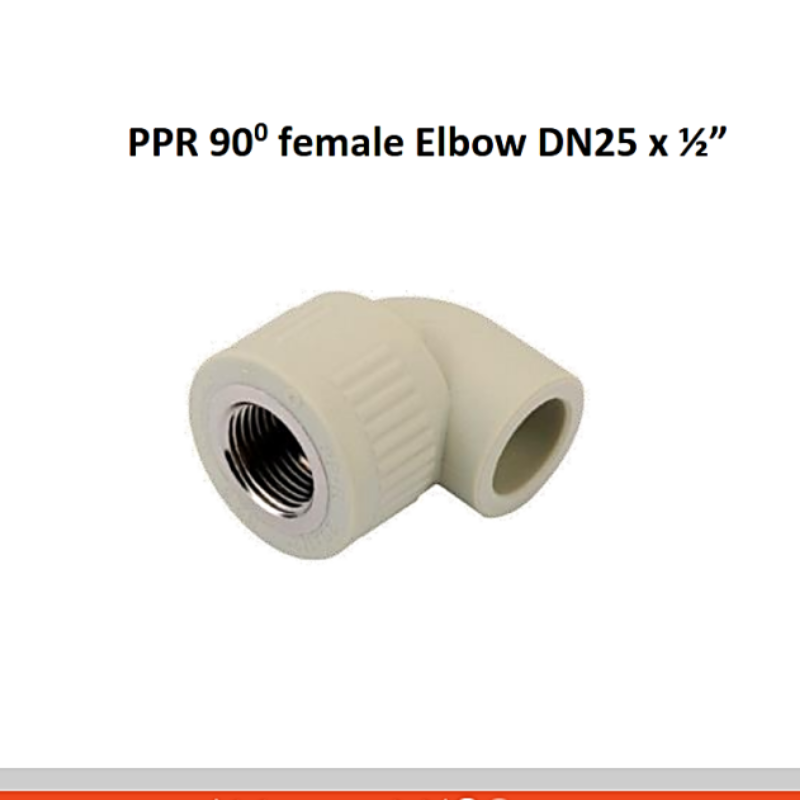

Dans le secteur très concurrentiel de la tuyauterie, nous sommes ravis de partager une nouvelle réalisation majeure : une solution d'automatisation sur mesure qui a transformé le quotidien d'un de nos clients de référence. Spécialement conçue pour les inserts de tuyauterie PPR et le traitement des chutes de découpe, cette solution a non seulement optimisé le flux de production de notre client, mais a également généré des gains d'efficacité significatifs qui redéfinissent les normes opérationnelles du secteur.

Tsa solution de pointe tourneenviron deuxcomposants personnalisés principaux : untête de taureau de type ouvertbras de robot conçu pour une compatibilité élevée (prenant en charge les spécifications des coudes de tuyauterie PPR de 8 à 20 mm, couvrant plus de 90 % des modèles de produits courants du client) et unextrémité robotique personnaliséeoutil de brasconçu pour la précision (précision de positionnement à ±0.2mm, garantissant un alignement parfait lors de l'intégration matérielle). Ensemble, ils repoussent les limites de production traditionnelles en permettantAutomatisation à 16 cavités Pour le détourage des inserts de coudes PPR, cela signifie que le système peut traiter 16 coudes PPR en un seul cycle de production, contre seulement 2 à 3 pièces par cycle avec l'ancienne configuration semi-automatisée du client, ce qui représente une avancée majeure.augmentation de 700 % de la production par cycle unitaireQu’est-ce qui rend cette solution complète et pratique ? Elle intègre harmonieusement trois étapes clés de la production, chaque maillon apportant des améliorations tangibles en termes de performances :

- Insertion de matériel robotiqueL'outil robotisé d'insertion d'extrémité (EOAT) personnalisé garantit une insertion précise et stable des composants dans les coudes PPR. Avant l'automatisation, l'insertion manuelle entraînait un taux de défauts de 3,2 % dû à des erreurs humaines ; désormais, ce taux a chuté de façon spectaculaire.0,15%, tandis que la vitesse d'insertion est passée de 12 pièces par minute (manuelle) à48 pièces par minute(automatisé).

- Automatisation de l'alimentation en matérielLe système est équipé d'un plateau d'alimentation vibrant intelligent pouvant contenir jusqu'à 5 000 pièces de quincaillerie simultanément, éliminant ainsi le besoin de réapprovisionnement manuel toutes les 30 minutes. Il maintient une vitesse d'alimentation continue de60 pièces par minute, s'adaptant parfaitement au rythme d'insertion du robot et réduisant le gaspillage de matériaux dû à la manutention manuelle de 2,1 % à0,3%.

- Récupération robotisée de pièces et ébavurageAprès le moulage, le robot récupère les coudes PPR finis et élimine les chutes en une seule opération. Cette double fonction réduit le temps de traitement total par pièce de 15 secondes (récupération manuelle + ébavurage séparé) à 1 seconde.4 secondes (fonctionnement automatisé intégré). Sur un poste de 8 heures, cela permet d'économiser128 heures de travail par moispour le client.

Actuellement, cette solution d'automatisation est pleinement déployée dans l'usine du client depuis 3 mois et fonctionne de manière stable.98,5 % des équipements sont opérationnels temps(hors maintenance programmée). Elle a transformé avec succès le mode de production du client : le nombre d’opérateurs nécessaires à la ligne de production de coudes PPR est passé de 8 à 2 (chargés uniquement de la supervision et de la maintenance), tandis que la production journalière est passée de 1 800 à 1 800 unités.12 600 pièces-unaugmentation de 600 % de la capacité de production journalière.

Pour les fabricants de raccords de tuyauterie qui cherchent à moderniser leur automatisation, ce cas constitue un point de référence clair et explicable, assorti de résultats quantifiables.

#AutomatisationRaccordementsPPR #SolutionsIndustrieRaccordementsTuyauterie #CasAutomatisationIndustrielle #FabricationIntelligenteTuyaux #ÉquipementsAutomatisationSurMesure

Date de publication : 22 octobre 2025