W obliczu rosnącej konkurencji w branży armatury rurowej, z radością informujemy o kolejnym kamieniu milowym – o naszym szytym na miarę rozwiązaniu automatyzacji, które zmieniło zasady gry dla jednego z naszych kluczowych klientów. Zostało ono opracowane specjalnie z myślą o wstawianiu osprzętu do kolanek rurowych PPR oraz przetwarzaniu odpadów. To rozwiązanie nie tylko zoptymalizowało proces produkcyjny klienta, ale także przyniosło wymierny wzrost wydajności, który na nowo definiuje standardy operacyjne w tym sektorze.

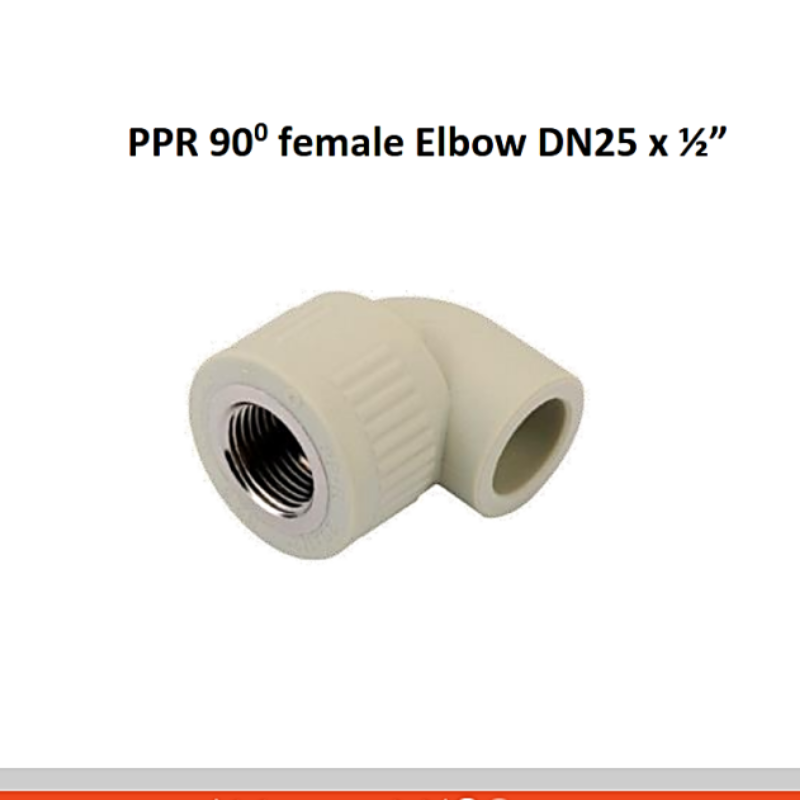

Tjego nowatorskie rozwiązanie obraca sięokoło drugiejpodstawowe niestandardowe komponenty:głowa byka typu otwartegoramię robota zaprojektowane z myślą o wysokiej kompatybilności (obsługują specyfikacje kolanek PPR o średnicy 8–20 mm, obejmując ponad 90% popularnych modeli produktów klienta) idostosowany koniec robotanarzędzie do ramieniaZbudowany dla zapewnienia precyzji (dokładność pozycjonowania w zakresie ±0,5).2mm, zapewniając zerową rozbieżność w osadzeniu sprzętu). Razem przełamują tradycyjne ograniczenia produkcyjne, umożliwiającAutomatyka 16-gniazdowa do przycinania wkładek kolankowych PPR — oznacza to, że system może przetwarzać 16 kolanek PPR w jednym cyklu produkcyjnym, w porównaniu do zaledwie 2–3 sztuk na cykl w poprzednim półautomatycznym systemie klienta, co oznacza700% wzrost wydajności cyklu jednostkowegoCo sprawia, że to rozwiązanie jest kompleksowe i praktyczne? Płynnie integruje trzy kluczowe etapy produkcji, a każde ogniwo zapewnia wymierną poprawę wydajności:

- Wkładanie sprzętu robota: Dostosowany robotyczny system EOAT zapewnia precyzyjne i stabilne osadzanie osprzętu w rurach kolankowych PPR. Przed automatyzacją ręczne wkładanie prowadziło do 3,2% wskaźnika defektów z powodu błędu ludzkiego; obecnie wskaźnik ten gwałtownie spadł do0,15%, podczas gdy prędkość wkładania wzrosła z 12 sztuk na minutę (ręcznie) do48 sztuk na minutę(zautomatyzowane).

- Automatyzacja podawania sprzętuSystem jest wyposażony w inteligentną wibracyjną tacę podającą, która może pomieścić do 5000 elementów jednocześnie, eliminując potrzebę ręcznego uzupełniania materiału co 30 minut. Utrzymuje stałą prędkość podawania60 sztuk na minutęidealnie dopasowując się do rytmu wprowadzania robota i redukując straty materiałów spowodowane ręczną obsługą od 2,1% do0,3%.

- Robotyczne pobieranie części i przycinanie złomuPo procesie formowania robot nie tylko odzyskuje gotowe kolanka PPR, ale także przycina nadmiar odpadów za jednym razem. Ten dwufunkcyjny etap skraca całkowity czas obróbki pojedynczego elementu z 15 sekund (ręczne odzyskiwanie + oddzielne przycinanie) do…4 sekundy (zintegrowana, zautomatyzowana obsługa). W ciągu 8-godzinnej zmiany pozwala to zaoszczędzić128 godzin pracy miesięczniedla klienta.

Obecnie to rozwiązanie automatyzacyjne jest w pełni wdrożone w fabryce klienta od 3 miesięcy i działa stabilnie98,5% sprzętu w gotowości czas(z wyłączeniem planowej konserwacji). Udało się z powodzeniem przekształcić model produkcji klienta: liczba pracowników potrzebnych do obsługi linii produkcyjnej kolanek PPR zmniejszyła się z 8 do 2 (odpowiedzialnych wyłącznie za nadzór i konserwację), a dzienna produkcja wzrosła z 1800 sztuk do12 600 sztuk-A600% wzrost dziennej zdolności produkcyjnej.

Dla producentów systemów rurowych, którzy chcą usprawnić automatyzację, sprawa ta wyznacza jasny i zrozumiały punkt odniesienia z wymiernymi wynikami.

#PPRFittingAutomation #PipeFittingIndustrySolution #IndustrialAutomationCase #SmartManufacturingForPipes #CustomAutomationEquipment

Czas publikacji: 22-10-2025