В конкурентната среда на индустрията за тръбни фитинги, ние с вълнение споделяме още едно важно постижение – персонализирано решение за автоматизация, което се превърна в революционно за един от нашите ключови клиенти, специално проектирано за вложки за PPR колена и обработка на подрязан скрап. Това решение не само оптимизира производствения процес на клиента, но и доведе до измерими подобрения в ефективността, които предефинират оперативните стандарти в сектора.

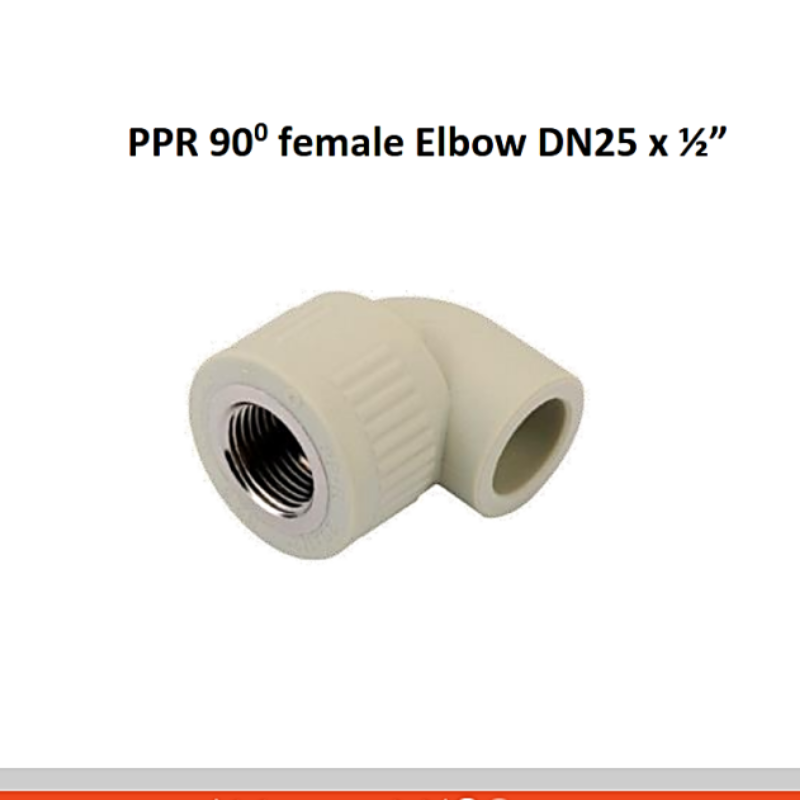

Tнеговото авангардно решение се въртиоколо дваосновни персонализирани компоненти:отворена бича главароботно рамо проектиран за висока съвместимост (поддържа спецификации за PPR колянови тръби с диаметър 8-20 мм, покриващи над 90% от основните модели продукти на клиента) иперсонализиран роботизиран крайинструмент за ръкасъздаден за прецизност (точност на позициониране в рамките на ±0.2мм, осигурявайки нулево несъответствие при вграждане на хардуер). Заедно те преодоляват традиционните производствени ограничения, като позволяват16-кухинна автоматизация за подрязване на вложки за PPR колена от тръби – това означава, че системата може да обработва 16 PPR колена от тръби в един производствен цикъл, в сравнение само с 2-3 парчета на цикъл с предишната полуавтоматизирана настройка на клиента, което маркира a700% увеличение на производството на единичен цикълКакво прави това решение всеобхватно и практично? То интегрира безпроблемно три ключови производствени стъпки, като всяка връзка осигурява осезаеми подобрения в производителността:

- Вмъкване на роботизиран хардуерПерсонализираният роботизиран краен EOAT осигурява точно и стабилно вграждане на хардуер в PPR коленни тръби. Преди автоматизацията, ръчното вграждане водеше до 3,2% процент на дефекти поради човешка грешка; сега процентът на дефекти е спаднал рязко до0,15%, докато скоростта на вмъкване се е увеличила от 12 броя в минута (ръчно) до48 броя в минута(автоматизирано).

- Автоматизация на захранването с хардуерСистемата е оборудвана с интелигентна вибрационна подавателна тава, която може да побере до 5000 хардуерни елемента едновременно, елиминирайки необходимостта от ръчно зареждане на материал на всеки 30 минути. Тя поддържа непрекъсната скорост на подаване.60 броя в минута, като перфектно съобразява ритъма на роботизираното вмъкване и намалява разхищението на материали, причинено от ръчна обработка, от 2,1% на0,3%.

- Роботизирано извличане на части и подрязване на скрапСлед процеса на формоване, роботът не само изважда готовите PPR тръби, но и отрязва излишните отпадъци наведнъж. Тази стъпка с двойна функция намалява общото време за обработка на парче от 15 секунди (ръчно извличане + отделно отрязване) до4 секунди (интегрирана автоматизирана работа). В рамките на 8-часова смяна това спестява128 работни часа на месецза клиента.

В момента това решение за автоматизация е напълно внедрено във фабриката на клиента от 3 месеца и работи стабилно.98,5% оборудване нагоре време(с изключение на планираната поддръжка). Успешно трансформира производствения режим на клиента: броят на работниците, необходими за производствената линия на PPR колена, е намалял от 8 на 2 (отговорни само за надзор и поддръжка), докато дневното производство е скочило от 1800 броя на12 600 броя—а600% увеличение на дневния производствен капацитет.

За производителите на тръбни фитинги, които искат да подобрят автоматизацията, този случай задава ясен и обясним критерий с количествено измерими резултати.

#APRФиттингАвтоматизация #ИндустриалноРешениеЗаТръби #СлучайЗаИндустриалнаАвтоматизация #ИнтелигентноПроизводствоЗаТръби #ОборудванеЗаАвтоматизацияПоПотребителскиНачин

Време на публикуване: 22 октомври 2025 г.