Inmitten des Wettbewerbsumfelds der Rohrverbindungsindustrie freuen wir uns, einen weiteren Meilenstein bekanntzugeben: eine maßgeschneiderte Automatisierungslösung, die für einen unserer Referenzkunden bahnbrechend ist. Speziell entwickelt für PPR-Rohrbogeneinsätze und die Verarbeitung von Rohrresten, optimiert diese Lösung nicht nur den Produktionsablauf des Kunden, sondern erzielt auch messbare Effizienzsteigerungen, die neue Maßstäbe in der Branche setzen.

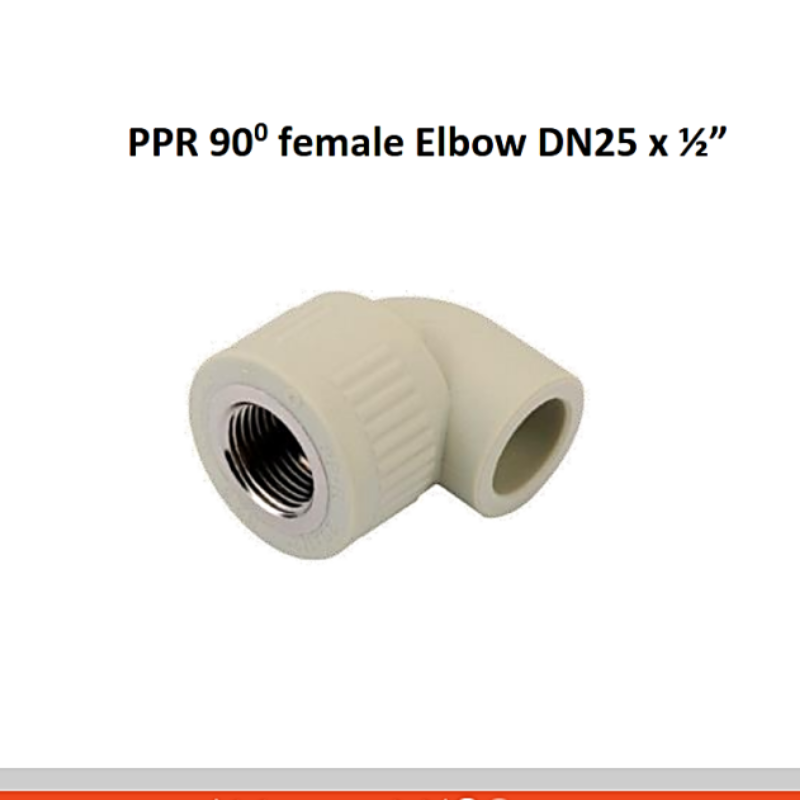

TSeine innovative Lösung dreht sichetwa zweiKernkomponenten: einoffener BullenkopfRoboterarm Entwickelt für hohe Kompatibilität (Unterstützung von 8-20 mm PPR-Rohrbogenspezifikationen, deckt über 90 % der gängigen Produktmodelle des Kunden ab) und einkundenspezifisches RoboterendeArmwerkzeugEntwickelt für höchste Präzision (Positionierungsgenauigkeit innerhalb ±0).2mm, wodurch eine exakte Ausrichtung bei der Hardware-Einbettung gewährleistet wird). Zusammen durchbrechen sie die Grenzen der traditionellen Produktion, indem sie Folgendes ermöglichen16-fach-Automatisierung für das Kürzen von PPR-Rohrbogeneinsätzen – das bedeutet, dass das System 16 PPR-Rohrbogen in einem einzigen Produktionszyklus verarbeiten kann, verglichen mit nur 2-3 Stück pro Zyklus mit der vorherigen halbautomatischen Anlage des Kunden, was einen deutlichen Fortschritt darstellt.700% Steigerung der Leistung pro ArbeitszyklusWas macht diese Lösung so umfassend und praxisnah? Sie integriert drei wichtige Produktionsschritte nahtlos, wobei jeder einzelne Schritt spürbare Leistungsverbesserungen liefert:

- Roboterhardware-EinfügungDie kundenspezifische Roboter-Endmontagevorrichtung (EOAT) gewährleistet ein präzises und stabiles Einbetten der Hardware in PPR-Rohrbögen. Vor der Automatisierung führte die manuelle Montage aufgrund menschlicher Fehler zu einer Fehlerrate von 3,2 %; nun ist die Fehlerrate drastisch gesunken.0,15 %, während die Einfügegeschwindigkeit von 12 Stück pro Minute (manuell) auf48 Stück pro Minute(automatisiert).

- Hardware-ZuführungsautomatisierungDas System ist mit einem intelligenten Vibrationszuführsystem ausgestattet, das bis zu 5.000 Hardwareteile gleichzeitig aufnehmen kann. Dadurch entfällt die manuelle Materialnachfüllung alle 30 Minuten. Es gewährleistet eine kontinuierliche Zuführgeschwindigkeit von60 Stück pro Minute, wodurch der robotergestützte Einsetzrhythmus perfekt abgestimmt und der durch manuelle Handhabung verursachte Materialverlust von 2,1 % auf 1 % reduziert wird.0,3 %.

- Robotergestützte Teileentnahme und AbfallbereinigungNach dem Formprozess entnimmt der Roboter nicht nur die fertigen PPR-Rohrbögen, sondern entfernt auch in einem Arbeitsgang den überschüssigen Abfall. Dieser Doppelfunktionsschritt reduziert die Gesamtbearbeitungszeit pro Stück von 15 Sekunden (manuelle Entnahme + separates Abschneiden) auf4 Sekunden (Integrierter automatisierter Betrieb). Dies spart in einer 8-Stunden-Schicht128 Arbeitsstunden pro Monatfür den Kunden.

Diese Automatisierungslösung ist seit drei Monaten vollständig im Werk des Kunden implementiert und arbeitet stabil.98,5 % der Ausrüstung sind betriebsbereit. Zeit(ohne planmäßige Wartungsarbeiten). Die Produktionsweise des Kunden wurde erfolgreich umgestellt: Die Anzahl der für die PPR-Rohrbogen-Produktionslinie benötigten Mitarbeiter sank von 8 auf 2 (nur noch für Überwachung und Wartung zuständig), während die Tagesproduktion von 1.800 Stück auf12.600 Stück-A600% Steigerung der täglichen Produktionskapazität.

Für Hersteller von Rohrverbindungsstücken, die ihre Automatisierung modernisieren möchten, setzt dieser Fall einen klaren und nachvollziehbaren Maßstab mit quantifizierbaren Ergebnissen.

#PPRFittingAutomation #RohrleitungsindustrieLösung #Industrieautomatisierungsfall #IntelligenteRohrfertigung #KundenspezifischeAutomatisierungsausrüstung

Veröffentlichungszeit: 22. Oktober 2025