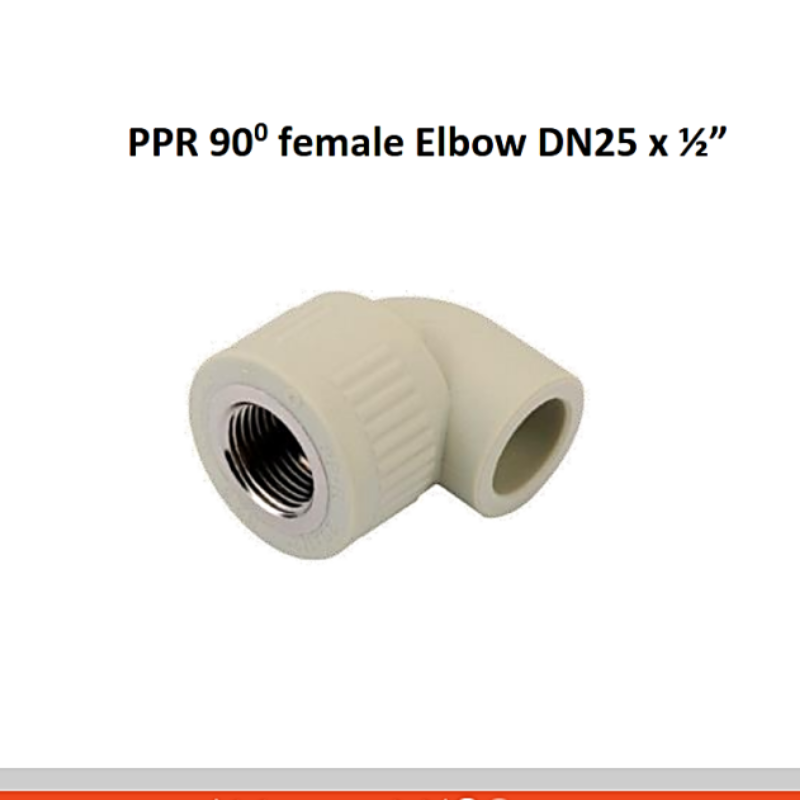

У конкурентному середовищі галузі трубопровідної арматури ми раді поділитися ще одним знаковим досягненням — індивідуальним рішенням для автоматизації, яке стало революційним для одного з наших ключових клієнтів, спеціально розробленим для вставок колінних труб з PPR та обробки обрізаного брухту. Це рішення не лише оптимізувало виробничий процес клієнта, але й забезпечило вимірне підвищення ефективності, яке переосмислило операційні стандарти в цьому секторі.

Tйого передове рішення обертаєтьсяблизько двохосновні користувацькі компоненти:бичача голова відкритого типуробота-маніпулятора розроблено для високої сумісності (підтримка специфікацій колінних труб PPR діаметром 8-20 мм, що охоплює понад 90% основних моделей продукції клієнта) таіндивідуальний роботизований кінецьінструмент для рукистворений для точності (точність позиціонування в межах ±0.2мм, що забезпечує нульове зміщення під час вбудовування обладнання). Разом вони долають традиційні виробничі обмеження, дозволяючи16-гніздова автоматизація для обрізки вставок колінних труб PPR — це означає, що система може обробляти 16 колінних труб PPR за один виробничий цикл, порівняно з лише 2-3 деталями за цикл у попередній напівавтоматичній установці клієнта, що означаєЗбільшення потужності одиничного циклу на 700%Що робить це рішення комплексним та практичним? Воно бездоганно інтегрує три ключові етапи виробництва, кожен з яких забезпечує відчутне покращення продуктивності:

- Вставка роботизованого обладнанняСпеціалізований роботизований кінцевий монтажний пристрій EOAT забезпечує точне та стабільне встановлення фурнітури в коліна PPR. До автоматизації ручне встановлення призводило до 3,2% браку через людський фактор; зараз цей показник різко знизився до0,15%, тоді як швидкість вставки зросла з 12 штук за хвилину (вручну) до48 штук за хвилину(автоматизовано).

- Автоматизація подачі обладнанняСистема оснащена інтелектуальним вібраційним лотком для подачі, який може вмістити до 5000 деталей одночасно, що усуває необхідність ручного поповнення матеріалу кожні 30 хвилин. Він підтримує безперервну швидкість подачі.60 штук за хвилину, ідеально підлаштовуючись під ритм роботизованого введення та зменшуючи втрати матеріалу, спричинені ручним переміщенням, з 2,1% до0,3%.

- Роботизоване вилучення деталей та обрізка брухтуПісля процесу формування робот не лише забирає готові коліна з PPR, але й обрізає зайві відходи за один раз. Цей подвійний етап скорочує загальний час обробки кожного виробу з 15 секунд (ручне забирання + окреме обрізання) до4 секунди (інтегрована автоматизована робота). Протягом 8-годинної зміни це економить128 робочих годин на місяцьдля клієнта.

Наразі це рішення для автоматизації повністю розгорнуто на заводі клієнта протягом 3 місяців і працює стабільно.Обладнання оновлено на 98,5% час(за винятком планового технічного обслуговування). Це успішно трансформувало режим виробництва клієнта: кількість працівників, необхідних для виробничої лінії PPR-колін, зменшилася з 8 до 2 (відповідальні лише за нагляд та технічне обслуговування), а щоденний обсяг виробництва зріс з 1800 штук до12 600 штук—аЗбільшення щоденної виробничої потужності на 600%.

Для виробників трубопровідної арматури, які прагнуть модернізувати автоматизацію, цей випадок встановлює чіткий та зрозумілий орієнтир із кількісно вимірюваними результатами.

#АвтоматизаціяППРФітингів #ПромисловеРішенняДляТрубнихФітингів #КейсПромисловоїАвтоматизації #РозумнеВиробництвоТруб #ОбладнанняДляАвтоматизаціїНаЗамовлення

Час публікації: 22 жовтня 2025 р.