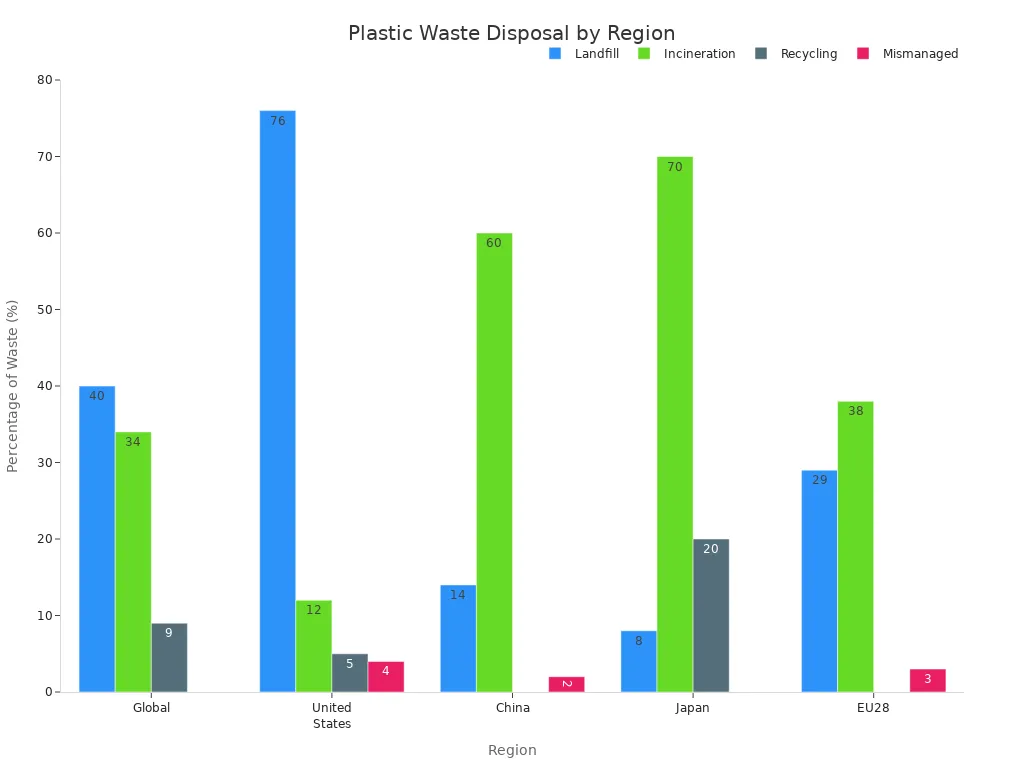

Sisa plastik terus berkembang, dengan kira-kira 400 juta tan dihasilkan di seluruh dunia pada 2022. Hanya 9% dikitar semula, seperti yang ditunjukkan di bawah.

Memilih antara aMesin Granulator Plastikdan aPencincang Plastikmengubah caraMesin Kitar Semula Plastikkerja.

- Granulatormembuat kepingan kecil dan seragam untuk dikitar semula dengan mudah.

- Pencincang Plastik mengendalikan sekerap besar dan bahan yang sukar.

Memilih mesin yang betul meningkatkan kecekapan.

| Statistik / Wilayah | Nilai / Perihalan |

|---|---|

| Penjanaan sisa plastik global | ~400 juta tan pada 2022 |

| Kadar kitar semula global | Kira-kira 9% (stagnant) |

| Kadar kitar semula Amerika Syarikat | 5% dikitar semula, 76% ditimbus, 12% dibakar, 4% disalahuruskan |

| Kadar pembakaran Jepun | 70%, tapak pelupusan 8%, kitar semula ~20% |

Pengambilan Utama

- Mesin pencincang plastikpecahkan sisa plastik yang besar dan keras kepada ketulan besar, menjadikannya sesuai untuk mengendalikan bahan besar atau bercampur pada permulaan kitar semula.

- Granulator plastikmesin menghiris plastik ke dalam butiran yang kecil dan seragam, sesuai untuk sisa yang bersih, diisih dan sedia untuk digunakan semula dalam pengacuan atau penyemperitan.

- Memilih mesin yang betul bergantung pada jenis dan saiz plastik anda: gunakan mesin pencincang untuk item besar dan berat dan granulator untuk menapis kepingan yang lebih kecil menjadi butiran yang konsisten.

Mesin Granulator Plastik lwn. Pencincang Plastik: Definisi dan Prinsip Kerja

Apakah Mesin Granulator Plastik?

A Mesin Granulator Plastikialah peranti yang memotong sisa plastik kepada butiran yang kecil dan seragam. Mesin ini membantu pusat kitar semula dan kilang menukar plastik sekerap menjadi kepingan sedia untuk digunakan semula. Ia berfungsi paling baik dengan item seperti sprue, runner, tepi filem dan sekerap permulaan. Kebanyakan granulator menggunakan satu rotor dengan pisau tajam untuk menghiris plastik.

Granulator popular untuk memproses plastik biasa seperti polietilena, polipropilena dan polistirena.

Bagaimanakah Mesin Granulator Plastik Berfungsi?

Proses ini bermula apabila pekerja memasukkan plastik ke dalam corong. Di dalam ruang pemotong, bilah berputar menghiris bahan terhadap bilah tetap. Skrin atau mesh menapis butiran, membiarkan hanya saiz yang betul melalui. Potongan yang lebih besar kembali untuk lebih banyak pemotongan. Motor kuasa bilah dan mengawal kelajuan. Butiran siap dikumpulkan dalam tong, sedia untuk dibentuk atau penyemperitan.

- Komponen utama:

- Hopper

- Ruang pemotongan

- Bilah berputar dan tetap

- Skrin atau jaringan

- Sistem motor dan pemacu

- Tong pengumpulan

Apakah Pencincang Plastik?

A mesin pencincang plastikialah mesin yang dibina untuk memecahkan sisa plastik yang besar dan keras. Mesin pencincang mengendalikan item seperti bampar kereta, dram dan paip. Mereka menggunakan kelajuan perlahan dan tork yang tinggi untuk mengoyakkan plastik menjadi kepingan yang besar dan tidak rata. Mesin pencincang datang dalam pelbagai jenis, seperti model aci tunggal, aci dua dan empat aci.

| Jenis Pencincang | Jenis Sisa Plastik Paling Sesuai |

|---|---|

| Pengisar | Plastik keras dan besar |

| Chippers | Plastik tegar; barangan besar seperti peti, palet |

| Pencincang Ricih | Plastik besar dan tebal; gendang, paip |

| Pencincang Serbaguna | Sisa plastik bercampur |

Bagaimanakah Mesin Pencincang Plastik Berfungsi?

Mesin pencincang plastik menggunakan bilah berkuasa yang dipasang pada aci. Mesin mengambil dan menarik plastik, kemudian mengoyakkannya. Keluaran lebih besar dan kurang seragam daripada butiran granulator. Mesin pencincang sering berfungsi sebagai langkah pertama dalam kitar semula, menjadikan kepingan besar cukup kecil untuk pemprosesan selanjutnya.

Mesin pencincang beroperasi dengan senyap dan termasuk ciri keselamatan seperti pembalikan automatik dan pengehad tork.

Membandingkan Mesin Granulator Plastik dan Pencincang Plastik: Perbezaan Utama

Mekanisme Operasi dan Pemotongan

Cara kedua-dua mesin ini memotong plastik sangat berbeza. Granulator menggunakan bilah tajam dan bergerak pantas yang menghiris plastik menjadi kepingan kecil. Mereka bekerja pada kelajuan tinggi, biasanya antara 400 dan 800 rpm, dan menggunakan tork yang rendah. Bilahnya nipis dan dibuat untuk ketepatan. Reka bentuk ini membantu mereka memotong sekerap plastik yang bersih dan diisih menjadi butiran seragam.

Pencincang, sebaliknya, menggunakan bilah tebal dan kuat yang bergerak perlahan tetapi dengan daya yang kuat. Mereka biasanya berjalan pada 10 hingga 130 rpm. Bilahnya mempunyai cangkuk atau gigi dan boleh mengendalikan sisa plastik yang besar atau bercampur. Mesin pencincang mengoyak dan memecahkan bahan yang sukar, menjadikannya hebat untuk langkah pertama dalam kitar semula.

Berikut ialah pandangan ringkas tentang perbandingan bilah mereka:

| Ciri | Bilah Granulator Plastik | Bilah Pencincang Plastik |

|---|---|---|

| Kelajuan Operasi | Kelajuan tinggi (400–800 rpm) | Kelajuan rendah (10–130 rpm) |

| Mekanisme Pemotongan | Menggunting pada pisau katil pegun | Koyak dengan mata kail atau bergigi pada berbilang aci |

| Bentuk Bilah | Pisau yang tajam dan direka dengan ketepatan | Pemotong yang lebih tebal dan lebih mantap |

| Kekerasan Bahan | Keluli berkekerasan tinggi seperti D2 atau SKD11 | Tahan hentaman, direka untuk ketahanan |

| Permohonan | Plastik yang bersih dan telah diisih (cth, bahagian acuan suntikan) | Sisa plastik besar, tercemar atau tegar |

| Tujuan | Menghasilkan butiran yang kecil dan seragam untuk digunakan semula | Memecahkan bahan yang besar atau sukar kepada kepingan |

Petua: Granulator adalah yang terbaik untuk plastik yang bersih dan diisih. Mesin pencincang adalah lebih baik untuk plastik besar, bercampur atau kotor.

Saiz dan Ketekalan Output

Granulator dan mesin pencincang menghasilkan hasil yang sangat berbeza. Granulator membuat kepingan kecil, genap. Kebanyakan butiran adalah kira-kira 10mm dengan 10mm, dan saiznya boleh dilaraskan dengan menukar skrin. Saiz standard adalah sekitar 12mm, tetapi ia boleh berkisar antara 8mm hingga 20mm. Saiz seragam ini menjadikan butiran mudah digunakan semula dalam produk baharu.

Mesin pencincang menghasilkan kepingan yang lebih besar dan kasar. Ketulan biasanya sekitar 40mm dan boleh berbeza-beza dalam saiz dan bentuk. Potongan ini selalunya memerlukan lebih banyak pemprosesan sebelum boleh digunakan semula. Granulator memberikan output yang lebih konsisten, manakala mesin pencincang memberi tumpuan kepada memecahkan item besar dengan cepat.

- Granulator: Butiran kecil dan seragam (kira-kira 10mm x 10mm)

- Pencincang: Bongkah besar tidak rata (kira-kira 40mm), kurang konsisten

Keupayaan Pengendalian Bahan

Mesin pencincang boleh mengendalikan hampir semua perkaraanda melemparkan kepada mereka. Ia berfungsi dengan plastik tebal, besar atau berbentuk aneh. Saiz input maksimum bergantung pada port suapan dan kuasa motor. Sesetengah mesin pencincang boleh mengambil kepingan sebesar 1000×500 mm. Mereka boleh memproses plastik dengan ketebalan dari kira-kira 0.7 mm hingga 12 mm atau lebih, bergantung pada mesin.

Granulator memerlukan kepingan yang lebih kecil dan lebih bersih. Ia berfungsi paling baik dengan item seperti sprue, runner, botol dan tepi filem. Barangan yang besar atau sangat tebal mesti dipecahkan sebelum dimasukkan ke dalam granulator. Jika plastik terlalu nipis, seperti filem, ia mungkin tergelincir melalui bilah mesin pencincang dan bukannya dipotong.

Nota: Mesin pencincang adalah pilihan untuk pekerjaan yang besar dan sukar. Granulator sesuai untuk menapis sisa yang lebih kecil dan lebih bersih.

Aplikasi Biasa dan Kes Penggunaan

Granulator dan mesin pencincang kedua-duanya memainkan peranan penting dalam kitar semula, tetapi ia sesuai dengan bahagian proses yang berbeza.

Mesin Granulator Plastikadalah biasa dalam:

- Loji pengacuan suntikan (menggunakan semula sprue, runner, dan bahagian yang rosak)

- Unit acuan tiupan (botol dan bekas kitar semula)

- Unit penyemperitan (memulihkan pemangkasan dan profil luar spesifikasi)

- Unit membuat dana plastik (membuat butiran untuk pelletizing)

- Loji kitar semula plastik (menukar plastik pasca pengguna kepada bahan mentah)

- Industri pembungkusan (memproses semula sisa filem dan sisa lembaran)

| Sektor Perindustrian | Aplikasi Biasa Mesin Granulator Plastik |

|---|---|

| Tumbuhan Pengacuan Suntikan | Penggunaan semula sprue, runner, dan bahagian acuan yang rosak |

| Unit Pengacuan Tiupan | Kitar semula botol, dram dan bekas berongga |

| Unit Penyemperitan | Pemulihan pemangkasan dan profil atau helaian luar spesifikasi |

| Unit Pembuatan Dana Plastik | Sistem pemakanan untuk menghasilkan butiran untuk pelletizing |

| Loji Kitar Semula Plastik | Penukaran plastik pasca pengguna kepada bahan mentah sekunder |

| Industri Pembungkusan | Memproses semula sisa filem, balutan gelembung dan sisa lembaran |

Pencincang digunakan dalam:

- Pusat kitar semula (pembersihan permulaan, peti, palet, paip, bekas)

- Kemudahan pembuatan (mengendalikan bahagian acuan dan sisa selepas pengguna)

- Pengurusan sisa pengguna (botol PET, pembungkusan)

- Industri automotif dan elektronik (memproses plastik keras dan sisa campuran)

- Pemprosesan perubatan dan makanan (pembuangan sisa plastik dengan selamat)

- Kitar semula filem pertanian

- Mesin pencincang mengendalikan pelbagai jenis plastik, getah, gentian dan juga bahan keras seperti Kevlar dan karbon.

- Ia juga digunakan dalam kitar semula tayar, sisa berbahaya, dan pemprosesan besi buruk.

Mesin pencincang memulakan proses kitar semula dengan memecahkan barangan besar. Granulator menyelesaikan kerja dengan membuat butiran kecil yang boleh digunakan semula.

Jadual Perbandingan Bersebelahan

Berikut ialah jadual untuk membantu anda melihat perbezaan utama sepintas lalu:

| Metrik Prestasi | Mesin Granulator Plastik | Pencincang Plastik |

|---|---|---|

| Mekanisme Pemotongan | Kelajuan tinggi, penghirisan ketepatan | Koyakan berkelajuan rendah, tork tinggi |

| Saiz Output | Butiran kecil dan seragam (8–20mm) | Ketulan besar tidak teratur (sehingga 40mm+) |

| Pengendalian Bahan | Bersih, diisih terlebih dahulu, kepingan yang lebih kecil | Plastik besar, bercampur atau tercemar |

| Aplikasi Biasa | Pengacuan suntikan, penyemperitan, pembungkusan | Pusat kitar semula, pengurusan sisa, auto |

| Keperluan Penyelenggaraan | Bahagian yang lebih rendah dan mudah diakses | Penggantian bilah yang lebih tinggi dan biasa |

| Kapasiti Throughput | Sederhana (200–300 kg/jam) | Tinggi (sehingga 2 tan/jam) |

| Kos Operasi | Tenaga dan penyelenggaraan yang lebih rendah | Kos buruh dan bahagian yang lebih tinggi |

| Integrasi | Granulator kendiri atau pusat | Berdiri sendiri atau disepadukan dengan granulator |

Memilih mesin yang betul bergantung pada jenis bahan anda, output yang diingini, dan tempat anda sesuai dalam proses kitar semula.

Memilih Antara Mesin Granulator Plastik dan Mesin Pencincang Plastik

Jenis Bahan dan Saiz Pertimbangan

Memilih mesin yang betul bermula dengan melihat jenis dan saiz sisa plastik. Mesin pencincang berfungsi paling baik untuk barang besar dan besar seperti dram, paip atau bampar kereta. Mereka memecahkan ini kepada cincang yang lebih kecil, menjadikannya lebih mudah untuk dikendalikan. Granulator mengambil alih apabila plastik sudah menjadi kepingan yang lebih kecil atau selepas dicincang. Mereka menapis bahan menjadi butiran seragam. Jadual di bawah menunjukkan cara setiap mesin memenuhi keperluan yang berbeza:

| Faktor | Mesin Granulator Plastik | Pencincang Plastik |

|---|---|---|

| Saiz Scrap & Kadar Suapan | Sekerap ringan hingga sederhana | Sekerap besar dan besar |

| Saiz & Tujuan Output | Butiran seragam | Carik-carik kasar |

| Ciri-ciri Operasi | RPM tinggi, tork rendah | Tork tinggi, RPM rendah |

| Had | Berjuang dengan bahagian yang berat | Tidak sesuai untuk sekerap ringan |

Petua: Untuk plastik kejuruteraan dalam bentuk rod atau plat, mesin pencincang harus didahulukan, diikuti dengan granulator untuk hasil terbaik.

Output yang Diingini dan Penggunaan Akhir

Penggunaan terakhir plastik kitar semula membimbing pilihan antara mesin. Granulator menghasilkan butiran kecil, sekata, sesuai untuk pengacuan suntikan, penyemperitan, atau pengacuan tiupan. Mesin pencincang menghasilkan kepingan yang lebih besar dan kasar yang selalunya memerlukan lebih banyak pemprosesan. Jadual di bawah menyerlahkan saiz output yang disyorkan untuk kegunaan berbeza:

| Penggunaan Akhir / Proses | Saiz Output Disyorkan (mm) | Tujuan / Faedah |

|---|---|---|

| Pengacuan suntikan, penyemperitan | 6.35 – 9.5 | Penggunaan semula langsung dalam pengeluaran |

| WEEE serpihan plastik menyusun | 10 – 20 | Meningkatkan pengasingan dan kebolehkitar semula |

Pendekatan langkah demi langkah membantu memadankan mesin dengan kerja:

- Periksa sama ada plastik itu fleksibel atau tegar.

- Tengok saiz dan bentuk.

- Fikirkan tentang pencemaran.

- Padankan mesin dengan keperluan bahan dan output.

- Pertimbangkan kos dan ruang.

Faktor Operasi: Kelajuan, Penyelenggaraan dan Kos

Kepantasan, penyelenggaraan dan kos penting semasa memilih mesin. Granulator berjalan pada kelajuan yang lebih tinggi dan menghasilkan zarah yang lebih halus. Mereka memerlukan mengasah bilah biasa tetapi menggunakan kuasa yang kurang. Mesin pencincang berfungsi lebih perlahan, menggunakan lebih tork dan mengendalikan kerja yang sukar. Ia lebih mahal untuk dijalankan dan diselenggara, terutamanya untuk model tugas berat. Jadual di bawah membandingkan faktor-faktor ini:

| Ciri | Mesin Granulator Plastik | Pencincang Plastik |

|---|---|---|

| Kelajuan Operasi | tinggi | rendah |

| Saiz Output | Kecil, seragam | Besar, pelbagai |

| Penyelenggaraan | Penjagaan bilah tetap | Penggantian bilah yang kerap |

| kos | Lebih rendah | Lebih tinggi |

Nota: Kemudahan yang mempunyai banyak sisa besar mungkin lebih suka mesin pencincang, manakala mereka yang memerlukan butiran halus yang boleh diguna semula sering memilih granulator.

Memilih mesin yang betul adalah penting. Mesin pencincang memecahkan plastik besar dahulu, manakala granulator mencipta kepingan kecil yang seragam untuk digunakan semula. Kedua-duanya memainkan peranan penting dalam kitar semula. Untuk rujukan pantas, semak jadual ini untuk mendapatkan petua pakar tentang memilih yang paling sesuai untuk sekerap dan proses anda:

| Faktor | Granulator | Mesin pencincang |

|---|---|---|

| Kelajuan | tinggi | rendah |

| Isipadu Sekerap | Sebarang saiz | Terbaik untuk jumlah yang besar |

| Saiz Output | Kecil, seragam | Besar, kasar |

Soalan Lazim

Apakah plastik yang boleh diproses oleh mesin granulator?

Granulator mengendalikan plastik yang bersih dan diisih seperti botol, sprue dan tepi filem. Ia berfungsi paling baik dengan bahan seperti polietilena, polipropilena dan polistirena.

Bolehkah mesin pencincang dan granulator berfungsi bersama?

Ya! Banyak loji kitar semula menggunakan mesin pencincang terlebih dahulu untuk barangan besar. Kemudian, mereka menggunakan granulator untuk membuat butiran yang kecil dan seragam.

Berapa kerap pengendali harus menyelenggara mesin ini?

Operator harus memeriksa bilah setiap minggu. Mereka harus mengasah atau menggantikannya mengikut keperluan. Pembersihan tetap memastikan kedua-dua mesin berjalan lancar dan selamat.

Masa siaran: 14 Ogos 2025