.png)

Вибір правильногопластиковий шредерозначає врахування сумісності матеріалів, типу шредера та ключових характеристик. Коли характеристики відповідають потребам вашого пластику, такі машини, якмашина для дроблення пластику or пластиковий грануляторпрацювати краще. Якщо хтось не відповідаємашина для виготовлення пластику, вони ризикують призвести до вищих витрат, простою або навіть пошкодження обладнання.

Ключові висновки

- Визначте тип, розмір та щоденний обсяг вашого пластику, щоб вибрати подрібнювач, який відповідає твердості та формі вашого матеріалу для кращої продуктивності та зменшення часу простою.

- Виберітьправий тип подрібнювачата матеріал леза на основі міцності вашого пластику та бажаного розміру на виході для покращення ефективності подрібнення та якості продукції.

- Перевірте місткість шредера, функції безпеки тапотреби в технічному обслуговуванніщоб забезпечити безперебійну роботу, захистити працівників та зменшити кількість дороговартісних поломок.

Визначте свої вимоги до пластикових матеріалів та шредера

Визначення типу, твердості та забруднень пластику

Коженпластикрізна. Деякі надходять з фабрик, а інші — з домівок чи підприємств. Джерело та форма пластикової речовини, оскільки кожна з них потребує спеціального підходу до подрібнення. Ось короткий огляд:

| Категорія | Опис/Приклади | Рекомендований підхід до подрібнення |

|---|---|---|

| Джерело матеріалу | Постіндустріальні (чисті, сухі заводські відходи) | Шредери для твердіших матеріалів; простіший процес |

| Післяспоживчі (використані матеріали з певною вологістю) | Кусачки-ущільнювачі для обробки вологи та пластівців | |

| Форма/Форма | Плівки, пухнасті пластівці, пінополіетилен, зрошувальні труби | Різаки-ущільнювачі для делікатних, вологих матеріалів |

| Рафія, ткані/неткані сумки, мішки, твердий пластик | Шредери для твердіших, об'ємніших матеріалів |

Твердість також відіграє велику роль. Для м’якого пластику, такого як пакети, потрібні інші леза, ніж для твердого пластику, такого як товсті листи. Наприклад, леза з вуглецевої сталі добре підходять для м’якого пластику, тоді як леза з інструментальної сталі або карбіду вольфраму справляються з дуже твердим пластиком. Забруднювачі, такі як їжа, етикетки чи бруд, можуть засмітити машини або знизити цінність переробленого пластику. Чистий пластик допомагає шредеру для пластику працювати краще та служити довше.

Порада: Завжди перевіряйте та видаляйте забруднення, такі як їжа, етикетки чи метал, перед подрібненням.

Оцінка розміру, форми та добового обсягу матеріалу

Розмір і форма пластикових відходів впливають на те, який подрібнювач працюватиме найкраще. Великі, громіздкі предмети, такі як піддони або труби, потребують машин з товстими різаками та високою потужністю. Дрібні або тонкі пластикові відходи, такі як пляшки або плівки, краще подрібнювати з грануляторами або подрібнювачами з більшою кількістю лез для дрібнішого нарізання.

- Великі, товсті пластмаси: Використовуйте подрібнювачі або шліфувальні машини.

- Тонкі плівки або литі деталі: Використовуйте гранулятори для отримання рівномірних пластівців.

- Змішані або міцні пластики: універсальні шредери з регульованими налаштуваннями.

Добовий обсяг також має значення. Наприклад, якщо підприємство переробляє 8 тонн пластику за 8 годин, йому потрібен шредер продуктивністю щонайменше 1,2 тонни на годину. Підбір пропускної здатності шредера до щоденних потреб забезпечує безперебійну роботу.

Визначте бажаний розмір та однорідність виходу

Різні процеси переробки потребують різних розмірів вихідної сировини. Деяким потрібні дрібні, рівномірні пластівці, тоді як іншим потрібні більші шматки. Одновальні подрібнювачі з ситами можуть виробляти точні, однорідні частинки. Гранулятори створюють дрібні, чисті пластівці для повторного використання в нових продуктах. Чотиривальні подрібнювачі пропонують ще більше контролю для спеціальних завдань.

| Тип шредера | Функція керування розміром виводу | Найкращий варіант використання |

|---|---|---|

| Чотиривальні подрібнювачі | Переплетені вали для отримання однорідних частинок | Жорсткий пластик, високонадійне подрібнення |

| Одновальні подрібнювачі | Розмірні екрани для отримання точних, рівномірних розмірів | Потрібен стабільний вихід |

| Гранулятори | Високошвидкісні ротори для дрібних, рівномірних пластівців | Чиста сировина для виробництва |

Менші розміри вихідного матеріалу допомагають сортувати, очищувати та повторно використовувати пластик. Правильний подрібнювач пластику робить переробку простішою та ефективнішою.

Підберіть тип та продуктивність шредера для пластику відповідно до ваших потреб

Порівняння типів шредерів: одновальні, двовальні, гранулятори

Вибір правильного шредера починається з розуміння основних типів. Кожен тип найкраще підходить для певних видів пластику та завдань. Ось короткий порівняльний аналіз:

| Тип шредера | Проектування та експлуатація конструкцій | Придатні матеріали та застосування | Основні характеристики та переваги |

|---|---|---|---|

| Одновальний подрібнювач | Один обертовий вал з лезами, що ріжуть нерухомі ножі | М'якші, легші, однорідні матеріали, такі як пластикова плівка, волокно, відходи | Легше обслуговування, менше енергоспоживання, точне регулювання потужності |

| Подвійний шредер | Два вали, що обертаються в протилежних напрямках, з переплетеними лопатями | Великогабаритні, тверді, змішані відходи, такі як труби, бочки, електронні відходи | Високий крутний момент, справляється з важкими, складнішими завданнями |

| Гранулятор | Високошвидкісний ротор, різальна дія | Ливники, жолоби, брухт з виробничих ліній | Дрібне гранулювання, найкраще для зменшення розміру |

Одновальні шредери добре працюють з м’яким пластиком і дають більше контролю над розміром виходу. Двовальні шредери обробляють товсті, тверді або змішані пластики. Гранулятори розрізають пластик на дрібні, однорідні шматки, що робить їх ідеальними для переробки чистого брухту.

Під час роботи з поліетиленом високої щільності (HDPE) чотиривальні шредери забезпечують найвищу потужність та ефективність подрібнення, особливо для твердих або великих шматків. Двовальні шредери також добре підходять для великої продуктивності, якщо не потрібен дрібний розмір.

Виберіть тип леза, потужність двигуна та функції безпеки

Правильне лезо має велике значення. Для міцних або абразивних пластмас потрібні міцні леза. Ось що працює найкраще:

| Тип/матеріал леза | Опис / Властивості | Найкращий варіант використання |

|---|---|---|

| Гачкові леза | Матеріали для захоплення та витягування з вигнутими зубами | Товсті труби, щільні листи |

| Швидкорізальна сталь (HSS) | Твердий, термостійкий | Тверді пластики, високошвидкісне подрібнення |

| Інструментальна сталь | Міцний, стійкий до зносу | Тверді пластмаси |

| Легована сталь | Міцний, стійкий до корозії | Загальне подрібнення, абразивні пластмаси |

| Леза з твердосплавним наконечником | Надзвичайно твердий, зносостійкий | Міцні, абразивні матеріали |

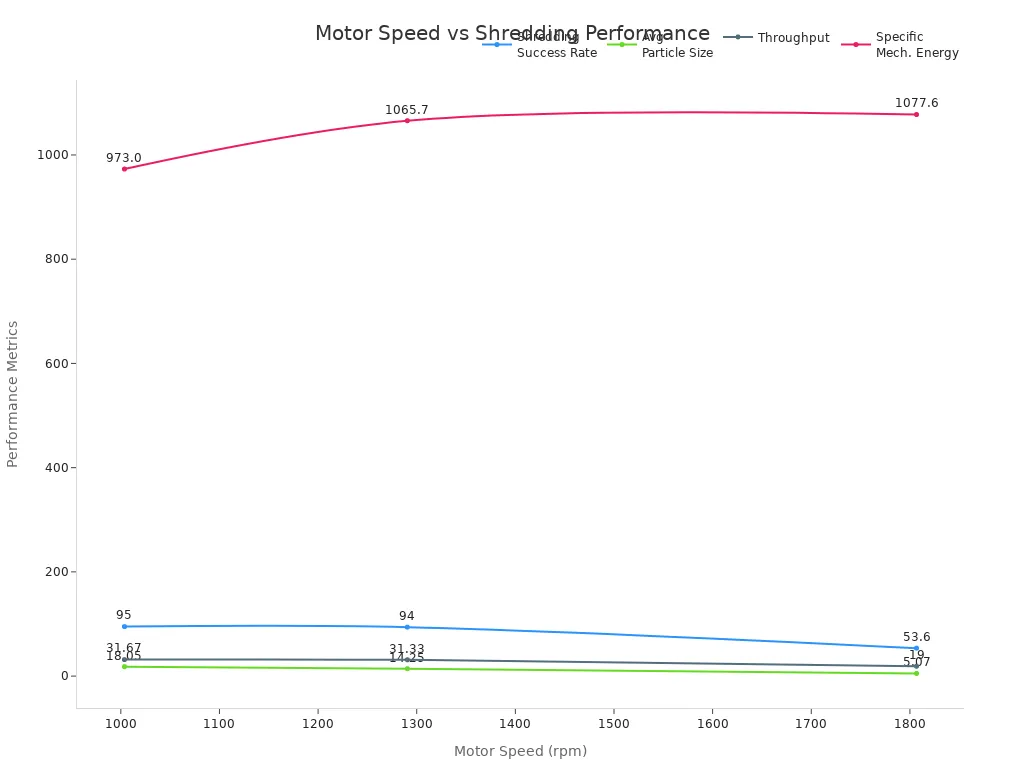

Потужність двигуна також має значення. Більша потужність означає, що подрібнювач може обробляти товстіші або твердіші пластики. Наприклад, двигун потужністю 10 к.с. на вищих швидкостях подрібнює пластик швидше та на дрібніші шматочки. Наведена нижче діаграма показує, як швидкість двигуна впливає на результати подрібнення:

Функції безпеки захищають працівників та обладнання. Сучасні шредери часто включають:

- Кнопки аварійної зупинки

- Захисні огорожі та поручні

- Автоматичне вимкнення у разі заклинювання або перегріву

- Системи виявлення та гасіння пожежі

- Датчики, що зупиняють машину, якщо камера подачі відкрита

- Виявлення перевантаження та сторонніх предметів

- Ергономічний дизайн для легкого годування та обслуговування

Порада: Завжди перевіряйте наявність цих функцій безпеки перед покупкою пластикового шредера.

Оцінка пропускної здатності, довговічності та потреб в обслуговуванні

Продуктивність показує, скільки пластику може переробити шредер за годину. Двовальні шредери можуть обробляти від 30 до 100 000 кг/год, тоді як одновальні моделі мають продуктивність від 100 до 9000 кг/год. Гранулятори зазвичай переробляють менші кількості, але виготовляють дрібніші пластівці.

| Тип шредера | Діапазон пропускної здатності (кг/год) | Приклади моделей та деталі пропускної здатності |

|---|---|---|

| Одинарний вал | 100 – 9 000 | Zibo United Tech: 100 – 1000 кг/год; WANROOE-TECH: 450 – 1500 кг/год; Деякі моделі до 9000 кг/год |

| Подвійний вал | 30 – 100 000 | Серія Harden TS: 3000 – 15 000 кг/год; ARJES COMPAKTOR 300: 6000 – 100 000 кг/год; Менші моделі: 30 – 135 кг/год |

Довговічність залежить від матеріалу леза та конструкції машини. Леза з легованої сталі та твердосплавного наконечника служать довше завдяки міцному пластику. Термічна обробка та кування роблять леза міцнішими та стійкішими до зносу.

Потреби в технічному обслуговуванні різняться залежно від типу. Шредери потребують регулярної перевірки важких деталей, заточування лез та гідравлічних систем. Гранулятори потребують ретельного подачі та частої перевірки лез, щоб уникнути заклинювання. Регулярне технічне обслуговування зменшує час простою та забезпечує безперебійну роботу пластикового шредера.

Поширені причини простою включають:

- Проблеми з годуванням або блокування

- Перевантаження або застрягання

- Погане калібрування машини

- Відсутність регулярного технічного обслуговування

- Помилки оператора

Щоб мінімізувати час простою:

- Використовуйте автоматичні системи годування

- Калібрування машин для правильного розміру виходу

- Добре навчати операторів

- Плануйте регулярне технічне обслуговування

Короткий контрольний список придатності для вибору пластикового шредера

Перш ніж вибрати подрібнювач пластику, перегляньте цей контрольний список:

- Знайте свій пластик: тип, розмір та щоденний обсяг

- Перевірте потужність та пропускну здатність машини

- Шукайте енергоефективність та легке обслуговування

- Перегляньте функції безпеки та сертифікати

- Порівняйте моделі за технічними характеристиками та відгуками користувачів

- План навчання операторів та післяпродажної підтримки

- Враховуйте загальні витрати, включаючи технічне обслуговування та споживання енергії

- Запитайте демонстрації в реальному часі або рекомендації від інших користувачів

Примітка: Звернення до спеціаліста або виробника може допомогти визначити, який варіант найкраще відповідає вашим потребам.

Вибір правильногопластиковий шредерозначає перевірку вашого матеріалу, перегляд контрольного списку та звернення за допомогою до експерта, якщо це необхідно. Багато користувачів стикаються із заклинюванням або поломкою леза, якщо вони пропускають перевірку сумісності:

| Проблема | Поширена причина |

|---|---|

| Джемінг | Перевантаження, затуплення лез |

| Поломка леза | Погана якість леза, неправильне використання |

Регулярне навчання операторів та перевірки безпеки допомагають запобігти цим проблемам.

Найчастіші запитання

Як часто слід заточувати леза подрібнювача?

Леза потрібно заточувати кожні кілька тижнів, якщо вони використовуються щодня. Тупі леза уповільнюють роботу та можуть спричинити заклинювання.

Чи може пластиковий шредер обробляти змішані матеріали?

Більшість шредерів можуть обробляти змішані види пластику, але метал або скло можуть пошкодити леза. Завжди спочатку сортуйте непластикові предмети.

Які засоби безпеки повинні використовувати оператори?

Оператори повинні носити рукавички, захисні окуляри та засоби захисту вух. Ці засоби допомагають запобігти травмам від гострих пластикових частин або гучного шуму.

Час публікації: 30 липня 2025 р.