.png)

Die Wahl des richtigenKunststoffschredderDas bedeutet, Materialverträglichkeit, Zerkleinerungstyp und wichtige Spezifikationen zu berücksichtigen. Wenn die Eigenschaften zu den Anforderungen Ihres Kunststoffs passen, eignen sich Maschinen wie beispielsweise ein Zerkleinerer.Kunststoffzerkleinerungsmaschine or Kunststoffgranulatorfunktionieren besser. Wenn jemand eine falsche Zuordnung vornimmtKunststoffherstellungsmaschineSie riskieren höhere Kosten, Ausfallzeiten oder sogar Geräteschäden.

Wichtigste Erkenntnisse

- Ermitteln Sie die Art, Größe und das tägliche Volumen Ihres Kunststoffs, um einen Zerkleinerer auszuwählen, der zur Härte und Form Ihres Materials passt und so eine bessere Leistung und weniger Ausfallzeiten gewährleistet.

- Wählen Sie dierechter Aktenvernichterund das Klingenmaterial wird auf die Zähigkeit des verwendeten Kunststoffs und die gewünschte Ausgabegröße abgestimmt, um die Zerkleinerungseffizienz und die Produktqualität zu verbessern.

- Überprüfen Sie die Kapazität des Aktenvernichters, die Sicherheitsmerkmale undWartungsbedarfum einen reibungslosen Betrieb zu gewährleisten, die Arbeiter zu schützen und kostspielige Ausfälle zu reduzieren.

Ermitteln Sie Ihr Kunststoffmaterial und die Anforderungen an Ihren Schredder.

Kunststoffart, Härte und Verunreinigungen bestimmen

JederPlastikEs gibt Unterschiede. Manche Kunststoffe stammen aus Fabriken, andere aus Haushalten oder Betrieben. Herkunft und Form des Kunststoffs spielen eine Rolle, da jeder Kunststoff ein spezielles Zerkleinerungsverfahren erfordert. Hier ein kurzer Überblick:

| Kategorie | Beschreibung/Beispiele | Empfohlene Vorgehensweise beim Aktenvernichten |

|---|---|---|

| Materialquelle | Postindustrielle Abfälle (saubere, trockene Fabrikabfälle) | Schredder für härtere Materialien; einfacherer Prozess |

| Post-Consumer (gebrauchte Materialien mit Restfeuchte) | Schneid- und Verdichtungsmaschinen zur Behandlung von Feuchtigkeit und Flocken | |

| Form | Folien, Flocken, PE-Schaum, Bewässerungsrohre | Schneid- und Verdichtungsgeräte für empfindliche, feuchte Materialien |

| Raffia, gewebte/nicht gewebte Taschen, Säcke, Hartkunststoffe | Schredder für zähere, sperrigere Materialien |

Auch die Härte spielt eine wichtige Rolle. Weiche Kunststoffe wie Tüten benötigen andere Klingen als harte Kunststoffe wie dicke Platten. Beispielsweise eignen sich Klingen aus Kohlenstoffstahl gut für weiche Kunststoffe, während Klingen aus Werkzeugstahl oder Wolframkarbid sehr harte Kunststoffe verarbeiten können. Verunreinigungen wie Lebensmittelreste, Etiketten oder Schmutz können Maschinen verstopfen oder den Wert des recycelten Kunststoffs mindern. Saubere Kunststoffe tragen dazu bei, dass der Kunststoffschredder besser funktioniert und länger hält.

Tipp: Vor dem Schreddern immer auf Verunreinigungen wie Lebensmittelreste, Etiketten oder Metallteile prüfen und diese entfernen.

Materialgröße, -form und tägliches Volumen beurteilen

Die Größe und Form des Kunststoffabfalls bestimmen, welcher Schredder am besten geeignet ist. Große, sperrige Gegenstände wie Paletten oder Rohre benötigen Maschinen mit dicken Schneidmessern und hoher Leistung. Kleine oder dünne Kunststoffe wie Flaschen oder Folien lassen sich besser mit Granulatoren oder Schreddern mit mehr Messern für feinere Schnitte verarbeiten.

- Große, dicke Kunststoffteile: Verwenden Sie Scherenzerkleinerer oder Mühlen.

- Dünne Folien oder Formteile: Verwenden Sie Granulatoren für gleichmäßige Flocken.

- Gemischte oder zähe Kunststoffe: Allzweck-Aktenvernichter mit einstellbaren Parametern.

Das tägliche Durchsatzvolumen ist ebenfalls wichtig. Verarbeitet eine Anlage beispielsweise 8 Tonnen Kunststoff in 8 Stunden, benötigt sie einen Schredder mit einer Kapazität von mindestens 1,2 Tonnen pro Stunde. Die Abstimmung der Durchsatzleistung des Schredders auf den täglichen Bedarf gewährleistet einen reibungslosen Betrieb.

Gewünschte Ausgabegröße und -gleichmäßigkeit definieren

Unterschiedliche Recyclingprozesse erfordern unterschiedliche Korngrößen. Manche benötigen kleine, gleichmäßige Flocken, andere größere Stücke. Einwellenzerkleinerer mit Sieben erzeugen präzise, gleichmäßige Partikel. Granulatoren produzieren kleine, saubere Flocken zur Wiederverwendung in neuen Produkten. Vierwellenzerkleinerer bieten noch mehr Kontrolle für spezielle Aufgaben.

| Aktenvernichter-Typ | Ausgabegrößensteuerungsfunktion | Bester Anwendungsfall |

|---|---|---|

| Vierwellen-Häcksler | Ineinandergreifende Wellen für gleichmäßige Partikel | Harte Kunststoffe, Hochsicherheits-Aktenvernichtung |

| Einwellen-Häcksler | Größenbestimmungssiebe für präzise, einheitliche Größen | Konstante Leistung erforderlich |

| Granulatoren | Hochgeschwindigkeitsrotoren für kleine, gleichmäßige Flocken | Saubere Rohstoffe für die Herstellung |

Kleinere Ausgabegrößen erleichtern das Sortieren, Reinigen und Wiederverwenden von Kunststoff. Der richtige Kunststoffschredder macht Recycling einfacher und effizienter.

Wählen Sie den passenden Kunststoffschredder hinsichtlich Typ und Leistung für Ihre Bedürfnisse.

Vergleich der Zerkleinerungstypen: Einwellenzerkleinerer, Zweiwellenzerkleinerer, Granulatoren

Die Wahl des richtigen Aktenvernichters beginnt mit dem Verständnis der wichtigsten Typen. Jeder Typ eignet sich am besten für bestimmte Kunststoffe und Aufgaben. Hier ein kurzer Vergleich:

| Aktenvernichter-Typ | Tragwerksplanung & Betrieb | Geeignete Werkstoffe und Anwendungen | Hauptmerkmale und Vorteile |

|---|---|---|---|

| Einwellen-Häcksler | Eine rotierende Welle mit Klingen, die gegen stationäre Messer schneiden | Weichere, leichtere, gleichmäßige Materialien wie Kunststofffolie, Fasern, Abfall | Einfachere Wartung, geringerer Energieverbrauch, feinere Leistungsregelung |

| Doppelwellen-Häcksler | Zwei gegenläufige Wellen mit ineinandergreifenden Klingen | Sperrige, harte, gemischte Abfälle wie Rohre, Fässer, Elektroschrott | Hohes Drehmoment, bewältigt anspruchsvolle Aufgaben, komplexere Anforderungen |

| Granulator | Hochgeschwindigkeitsrotor, schneidende Wirkung | Angüsse, Angusskanäle, Produktionsabfälle | Feingranulation, optimal zur Zerkleinerung |

Einwellenzerkleinerer eignen sich gut für weiche Kunststoffe und ermöglichen eine präzisere Steuerung der Ausgabegröße. Zweiwellenzerkleinerer verarbeiten dicke, zähe oder gemischte Kunststoffe. Granulatoren zerkleinern Kunststoffe in kleine, gleichmäßige Stücke und sind daher ideal für das Recycling von sauberen Abfällen.

Bei der Verarbeitung von Polyethylen hoher Dichte (HDPE) bieten Vierwellen-Zerkleinerer die höchste Zerkleinerungsleistung und Effizienz, insbesondere bei harten oder großen Teilen. Doppelwellen-Zerkleinerer eignen sich ebenfalls gut für große Durchsatzmengen, wenn keine feine Korngröße erforderlich ist.

Wählen Sie Klingentyp, Motorleistung und Sicherheitsmerkmale.

Die richtige Klinge macht einen großen Unterschied. Harte oder abrasive Kunststoffe erfordern robuste Klingen. Hier sind die besten Empfehlungen:

| Klingentyp / Material | Beschreibung / Eigenschaften | Bester Anwendungsfall |

|---|---|---|

| Hakenklingen | Gebogene Zähne greifen und ziehen Materialien | Dicke Rohre, dichte Platten |

| Schnellarbeitsstahl (HSS) | Hart, hitzebeständig | Harte Kunststoffe, Hochgeschwindigkeitszerkleinerung |

| Werkzeugstahl | Robust, verschleißfest | Harte Kunststoffe |

| Legierter Stahl | Langlebig, korrosionsbeständig | Allgemeines Zerkleinern, abrasive Kunststoffe |

| Hartmetallbestückte Klingen | Extrem hart, verschleißfest | Hochleistungsfähige, abrasive Materialien |

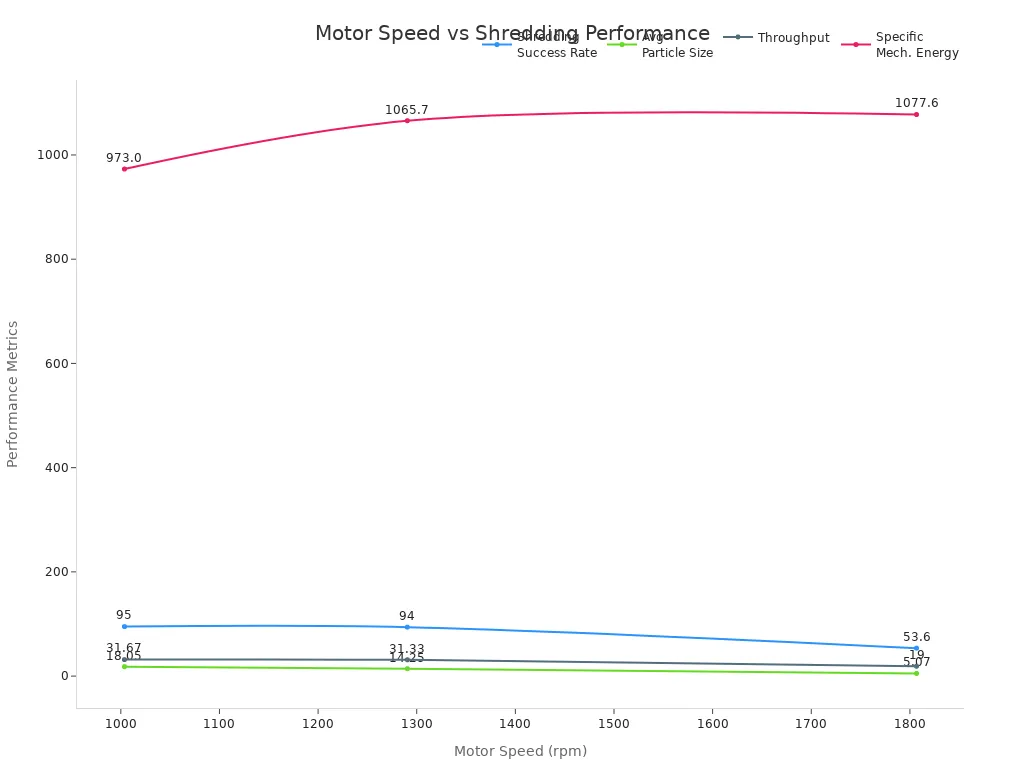

Auch die Motorleistung ist wichtig. Mehr Leistung bedeutet, dass der Schredder dickere oder härtere Kunststoffe verarbeiten kann. Beispielsweise zerkleinert ein 10-PS-Motor bei höheren Drehzahlen Kunststoffe schneller und in kleinere Stücke. Die folgende Tabelle zeigt, wie sich die Motordrehzahl auf das Schredderergebnis auswirkt:

Sicherheitsfunktionen schützen Arbeiter und Geräte. Moderne Aktenvernichter verfügen häufig über folgende Merkmale:

- Not-Aus-Taster

- Sicherheitsvorrichtungen und Geländer

- Automatische Abschaltung bei Störungen oder Überhitzung

- Brandmelde- und Löschanlagen

- Sensoren, die die Maschine stoppen, wenn die Zuführkammer offen ist

- Überlast- und Fremdkörpererkennung

- Ergonomisches Design für einfaches Füttern und Pflegen

Tipp: Prüfen Sie vor dem Kauf eines Aktenvernichters für Kunststoffe immer die Sicherheitsmerkmale.

Durchsatz, Haltbarkeit und Wartungsbedarf bewerten

Der Durchsatz gibt an, wie viel Kunststoff ein Shredder pro Stunde verarbeiten kann. Doppelwellen-Shredder schaffen 30 bis 100.000 kg/h, während Einwellenmodelle zwischen 100 und 9.000 kg/h erreichen. Granulatoren verarbeiten üblicherweise kleinere Mengen, erzeugen aber feinere Flocken.

| Aktenvernichter-Typ | Durchsatzbereich (kg/h) | Beispielmodelle und Durchsatzdetails |

|---|---|---|

| Einzelwelle | 100 – 9.000 | Zibo United Tech: 100 – 1.000 kg/h; WANROOE-TECH: 450 – 1.500 kg/h; einige Modelle bis zu 9.000 kg/h |

| Doppelwelle | 30 – 100.000 | Harden TS-Serie: 3.000 – 15.000 kg/h; ARJES COMPAKTOR 300: 6.000 – 100.000 kg/h; Kleinere Modelle: 30 – 135 kg/h |

Die Haltbarkeit hängt vom Klingenmaterial und der Maschinenkonstruktion ab. Klingen aus legiertem Stahl und Hartmetallspitzen halten in Kombination mit robusten Kunststoffen länger. Wärmebehandlung und Schmieden machen die Klingen fester und verschleißfester.

Der Wartungsaufwand variiert je nach Gerätetyp. Schredder benötigen regelmäßige Kontrollen der Hochleistungskomponenten, das Schärfen der Messer und die Überprüfung der Hydrauliksysteme. Granulatoren erfordern eine sorgfältige Materialzufuhr und häufige Messerkontrollen, um Verstopfungen zu vermeiden. Regelmäßige Wartung reduziert Ausfallzeiten und sorgt für einen reibungslosen Betrieb des Kunststoffschredders.

Häufige Ursachen für Ausfallzeiten sind:

- Fütterungsprobleme oder Verstopfungen

- Überlastung oder Staus

- Mangelhafte Maschinenkalibrierung

- Mangelnde regelmäßige Wartung

- Bedienungsfehler

Um Ausfallzeiten zu minimieren:

- Verwenden Sie automatische Zuführsysteme.

- Maschinen für die richtige Ausgabegröße kalibrieren

- Zugbetreiber gut

- Planen Sie regelmäßige Wartung ein.

Kurz-Eignungs-Checkliste für die Auswahl eines Kunststoffschredders

Bevor Sie sich für einen Kunststoffschredder entscheiden, sollten Sie diese Checkliste durchgehen:

- Kennen Sie Ihre Kunststoffe: Art, Größe und tägliches Verbrauchsvolumen

- Maschinenkapazität und Durchsatz prüfen

- Achten Sie auf Energieeffizienz und einfache Wartung.

- Sicherheitsmerkmale und Zertifizierungen prüfen

- Vergleichen Sie die Modelle hinsichtlich technischer Daten und Nutzerbewertungen.

- Plan für Bedienerschulung und Kundendienst

- Berücksichtigen Sie die Gesamtkosten, einschließlich Wartung und Energieverbrauch.

- Bitten Sie um Live-Demos oder Referenzen von anderen Nutzern.

Hinweis: Ein Gespräch mit einem Spezialisten oder Hersteller kann Ihnen helfen, die optimale Lösung für Ihre Bedürfnisse zu finden.

Die Wahl des richtigenKunststoffschredderDas bedeutet, das Material zu prüfen, die Checkliste durchzugehen und gegebenenfalls Expertenrat einzuholen. Viele Anwender erleben Störungen oder Klingenbruch, wenn sie die Kompatibilitätsprüfung überspringen:

| Ausgabe | Gemeinsame Ursache |

|---|---|

| Störung | Überlastung, stumpfe Klingen |

| Klingenbruch | Mangelhafte Klingenqualität, unsachgemäße Verwendung |

Regelmäßige Schulungen der Bediener und Sicherheitsüberprüfungen helfen, diese Probleme zu vermeiden.

Häufig gestellte Fragen

Wie oft sollte man die Klingen eines Aktenvernichters schärfen?

Bei täglichem Gebrauch müssen die Klingen alle paar Wochen geschärft werden. Stumpfe Klingen verlangsamen die Arbeit und können zu Verstopfungen führen.

Kann ein Kunststoffschredder gemischte Materialien verarbeiten?

Die meisten Aktenvernichter können verschiedene Kunststoffe verarbeiten, Metall oder Glas können jedoch die Klingen beschädigen. Sortieren Sie daher immer zuerst die nicht-plastikartigen Abfälle aus.

Welche Schutzausrüstung sollten die Bediener tragen?

Die Bediener sollten Handschuhe, Schutzbrille und Gehörschutz tragen. Diese Ausrüstung hilft, Verletzungen durch scharfe Kunststoffteile oder laute Geräusche zu vermeiden.

Veröffentlichungszeit: 30. Juli 2025