.png)

正しい選択プラスチックシュレッダー材料の適合性、シュレッダーの種類、そして主要な仕様について検討することを意味します。機能がプラスチックのニーズに合致すれば、プラスチック粉砕機 or プラスチック造粒機より良く機能します。誰かがプラスチック製造機コストの増加、ダウンタイム、さらには機器の損傷のリスクが高まります。

重要なポイント

- プラスチックの種類、サイズ、1 日の使用量を特定し、材質の硬度と形状に合ったシュレッダーを選択して、パフォーマンスを向上させ、ダウンタイムを短縮します。

- 選択してください右シュレッダータイププラスチックの強度と希望する出力サイズに基づいてブレード材質を選択し、細断効率と製品品質を向上させます。

- シュレッダーの容量、安全機能、メンテナンスの必要性スムーズな操作を確保し、作業員を保護し、コストのかかる故障を削減します。

プラスチック材料とシュレッダーの要件を特定する

プラスチックの種類、硬度、汚染物質の判定

毎プラスチックプラスチックの種類は様々です。工場から出るものもあれば、家庭や事業所から出るものもあります。プラスチックの種類や発生源によって、それぞれに適切な破砕方法が必要です。簡単に見てみましょう。

| カテゴリ | 説明/例 | 推奨されるシュレッディングアプローチ |

|---|---|---|

| 材料の供給源 | 産業廃棄物(清潔で乾燥した工場廃棄物) | より硬い材料用のシュレッダー、よりシンプルなプロセス |

| 使用済み(多少の水分を含む使用済み材料) | 水分や薄片を処理するカッターコンパクター | |

| 形状/形態 | フィルム、ふわふわのフレーク、PEフォーム、灌漑パイプ | 繊細で湿った材料用のカッターコンパクター |

| ラフィア、織物/不織布バッグ、袋、硬質プラスチック | より硬く、かさばる材料用のシュレッダー |

硬さも重要な役割を果たします。袋などの柔らかいプラスチックには、厚紙などの硬いプラスチックとは異なる刃が必要です。例えば、炭素鋼の刃は柔らかいプラスチックに適していますが、工具鋼やタングステンカーバイドの刃は非常に硬いプラスチックに適しています。食品、ラベル、汚れなどの汚染物質は、機械の詰まりやリサイクルプラスチックの価値低下の原因となります。清潔なプラスチックは、プラスチックシュレッダーの性能を向上させ、寿命を延ばします。

ヒント: 細断する前に、必ず食品、ラベル、金属などの汚染物質がないか確認し、取り除いてください。

材料のサイズ、形状、および1日あたりの量を評価する

プラスチック廃棄物のサイズと形状によって、最適なシュレッダーは異なります。パレットやパイプなどの大きくかさばる物には、厚いカッターと高出力の機械が必要です。ボトルやフィルムなどの小さく薄いプラスチックには、より細かく切断できる刃の数が多い粉砕機やシュレッダーの方が適しています。

- 大きくて厚いプラスチック: せん断シュレッダーまたはグラインダーを使用します。

- 薄膜または成形部品: 均一なフレークを得るには造粒機を使用します。

- 混合プラスチックまたは硬質プラスチック: 設定を調整できる多目的シュレッダー。

1日あたりの処理量も重要です。例えば、施設で8時間で8トンのプラスチックを処理する場合、少なくとも1時間あたり1.2トンの処理能力を持つシュレッダーが必要です。シュレッダーの処理能力を1日あたりの処理量に合わせることで、スムーズな運用が可能になります。

望ましい出力サイズと均一性を定義する

リサイクルプロセスによって、必要な出力サイズは異なります。小さく均一なフレークが求められるプロセスもあれば、大きな破片が求められるプロセスもあります。スクリーンを備えた単軸シュレッダーは、正確で均一な粒子を生成できます。グラニュレーターは、新しい製品に再利用するための小さくきれいなフレークを生成します。四軸シュレッダーは、特殊な作業において、より高度な制御を可能にします。

| シュレッダータイプ | 出力サイズ制御機能 | 最適な使用例 |

|---|---|---|

| 4軸シュレッダー | 均一な粒子のための噛み合いシャフト | 硬質プラスチック、高セキュリティシュレッディング |

| 単軸シュレッダー | 正確で均一なサイズに画面のサイズを設定する | 一貫した出力が必要 |

| 造粒機 | 小さく均一なフレークを作る高速ローター | 製造のためのクリーンな原料 |

出力サイズを小さくすることで、プラスチックの分別、洗浄、再利用が容易になります。適切なプラスチックシュレッダーを使用することで、リサイクルがより容易かつ効率的になります。

ニーズに合わせてプラスチックシュレッダーのタイプと性能をお選びください

シュレッダーの種類の比較:シングルシャフト、ダブルシャフト、グラニュレーター

適切なシュレッダーを選ぶには、まず主な種類を理解することから始めましょう。それぞれの種類は、特定のプラスチックや作業内容に最適です。以下に簡単な比較を示します。

| シュレッダータイプ | 構造設計と運用 | 適切な材料と用途 | 主な機能と利点 |

|---|---|---|---|

| シングルシャフトシュレッダー | 固定されたナイフに対して刃を切る1つの回転軸 | プラスチックフィルム、繊維、廃棄物などのより柔らかく、軽く、均一な材料 | メンテナンスが容易、エネルギー消費量が少ない、出力を細かく制御できる |

| 二軸シュレッダー | 連動するブレードを備えた2つの逆回転シャフト | パイプ、ドラム、電子廃棄物などのかさばる、硬い、混合廃棄物 | 高トルクで、厳しい作業や複雑な作業にも対応 |

| 造粒機 | 高速ローター、スライスアクション | 生産ラインからのスプルー、ランナー、スクラップ | 微細粒、サイズ縮小に最適 |

シングルシャフトシュレッダーは軟質プラスチックに適しており、出力サイズをより細かく制御できます。ダブルシャフトシュレッダーは、厚みのあるプラスチック、硬いプラスチック、または混合プラスチックを処理できます。グラニュレーターはプラスチックを小さく均一な破片に切断するため、きれいなスクラップのリサイクルに最適です。

高密度ポリエチレン(HDPE)を扱う場合、特に硬い材料や大きな材料を扱う際には、4軸シュレッダーが最も強力な破砕力と効率を発揮します。また、細かいサイズを必要としない場合は、2軸シュレッダーも大量処理に適しています。

ブレードタイプ、モーター出力、安全機能を選択してください

適切な刃を選ぶことで大きな違いが生まれます。硬いプラスチックや研磨性の高いプラスチックには、丈夫な刃が必要です。最適な刃は以下の通りです。

| ブレードタイプ/材質 | 説明 / プロパティ | 最適な使用例 |

|---|---|---|

| フックブレード | 湾曲した歯が材料を掴んで引っ張る | 太いパイプ、高密度のシート |

| 高速度鋼(HSS) | 硬くて耐熱性がある | 硬質プラスチック、高速破砕 |

| 工具鋼 | 丈夫で摩耗に強い | 硬質プラスチック |

| 合金鋼 | 耐久性があり、腐食に強い | 一般的な破砕、研磨プラスチック |

| 超硬チップブレード | 非常に硬く、耐摩耗性に優れている | 耐久性の高い研磨材 |

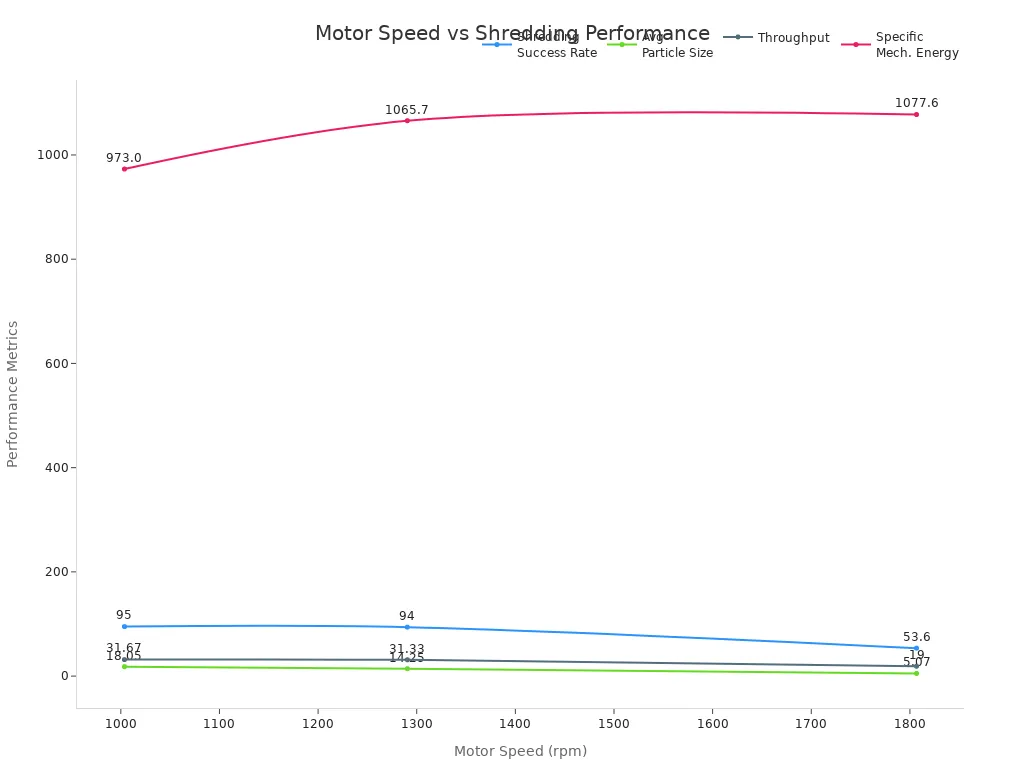

モーターの出力も重要です。出力が高いほど、シュレッダーはより厚く、より硬いプラスチックを処理できます。例えば、10馬力のモーターで高速運転すると、プラスチックをより速く、より小さな破片に細断できます。下のグラフは、モーター速度が破砕結果にどのように影響するかを示しています。

安全機能は作業員と機器を保護します。最新のシュレッダーには、多くの場合、以下の機能が搭載されています。

- 緊急停止ボタン

- 安全ガードとレール

- 詰まりや過熱時の自動シャットダウン

- 火災検知および消火システム

- 給餌室が開いている場合に機械を停止するセンサー

- 過負荷および異物検出

- 人間工学に基づいた設計で給餌とメンテナンスが簡単

ヒント: プラスチックシュレッダーを購入する前に、必ずこれらの安全機能を確認してください。

スループット、耐久性、メンテナンスの必要性を評価する

処理能力とは、シュレッダーが1時間あたりに処理できるプラスチックの量です。二軸式シュレッダーは30~100,000kg/時、一軸式シュレッダーは100~9,000kg/時の範囲で処理できます。造粒機は通常、処理量は少ないものの、より細かいフレーク状に加工されます。

| シュレッダータイプ | スループット範囲(kg/h) | サンプルモデルとスループットの詳細 |

|---|---|---|

| シングルシャフト | 100~9,000 | Zibo United Tech: 100 – 1,000 kg/h; WANROOE-TECH: 450 – 1,500 kg/h; 一部のモデルは最大9,000 kg/h |

| ダブルシャフト | 30~10万 | Harden TSシリーズ:3,000~15,000 kg/h、ARJES COMPAKTOR 300:6,000~100,000 kg/h、小型モデル:30~135 kg/h |

耐久性は刃の材質と機械の構造によって異なります。合金鋼や超硬合金チップの刃は、丈夫なプラスチックと組み合わせることで長持ちします。熱処理と鍛造により、刃はより強固になり、耐摩耗性が向上します。

メンテナンスの必要性は機種によって異なります。シュレッダーは、高負荷部品、刃の研磨、油圧システムの定期的な点検が必要です。グラニューレーターは、詰まりを防ぐため、慎重な投入と頻繁な刃の点検が必要です。メンテナンスを定期的に行うことで、ダウンタイムを削減し、プラスチックシュレッダーのスムーズな稼働を維持できます。

ダウンタイムの一般的な原因は次のとおりです。

- 摂食障害または閉塞

- 過積載または詰まり

- 機械の調整不良

- 定期的なメンテナンスの欠如

- オペレーターのエラー

ダウンタイムを最小限に抑えるには:

- 自動給餌システムを使用する

- 適切な出力サイズに合わせて機械を調整する

- オペレーターを適切に訓練する

- 定期的なメンテナンスをスケジュールする

プラスチックシュレッダー選定のための適合性チェックリスト

プラスチックシュレッダーを選ぶ前に、次のチェックリストを確認してください。

- プラスチックの種類、サイズ、1日の使用量を把握しましょう

- 機械の容量とスループットを確認する

- エネルギー効率とメンテナンスのしやすさを重視

- 安全機能と認証を確認する

- 技術仕様とユーザーフィードバックに基づいてモデルを比較する

- オペレーターのトレーニングとアフターサポートの計画

- メンテナンスやエネルギー使用を含む総コストを考慮する

- 他のユーザーからライブデモや参考資料を依頼する

注: 専門家またはメーカーに相談すると、ニーズに最適なものを確認できます。

正しい選択プラスチックシュレッダー材料を確認し、チェックリストを確認し、必要に応じて専門家の助けを求めることを意味します。多くのユーザーは、適合性チェックを怠ると、刃詰まりや刃の破損に遭遇します。

| 問題 | 共通の目的 |

|---|---|

| ジャミング | 過負荷、鈍い刃 |

| 刃の破損 | 刃の品質が悪い、誤った使用 |

定期的なオペレータトレーニングと安全性チェックは、これらの問題を防ぐのに役立ちます。

よくある質問

シュレッダーの刃はどのくらいの頻度で研ぐ必要がありますか?

毎日使用する場合、刃は数週間ごとに研ぐ必要があります。刃が鈍ると作業が遅くなり、刃詰まりの原因にもなります。

プラスチックシュレッダーは混合材料を処理できますか?

ほとんどのシュレッダーは混合プラスチックを処理できますが、金属やガラスは刃を損傷する可能性があります。必ず最初にプラスチック以外のものを分別してください。

オペレーターはどのような安全装備を着用する必要がありますか?

作業者は手袋、安全メガネ、耳栓を着用してください。これらのアイテムは、鋭利なプラスチック片や大きな騒音による怪我を防ぐのに役立ちます。

投稿日時: 2025年7月30日