.png)

సరైనదాన్ని ఎంచుకోవడంప్లాస్టిక్ ష్రెడర్మెటీరియల్ అనుకూలత, ష్రెడర్ రకం మరియు కీ స్పెక్స్ గురించి ఆలోచించడం అంటే. ఫీచర్లు మీ ప్లాస్టిక్ అవసరాలకు సరిపోలినప్పుడు, యంత్రాలు ఇష్టపడతాయి aప్లాస్టిక్ క్రషర్ యంత్రం or ప్లాస్టిక్ గ్రాన్యులేటర్బాగా పని చేయండి. ఎవరైనా సరిపోలకపోతే aప్లాస్టిక్ తయారీ యంత్రం, అవి అధిక ఖర్చులు, డౌన్టైమ్ లేదా పరికరాలు దెబ్బతినే ప్రమాదం ఉంది.

కీ టేకావేస్

- మెరుగైన పనితీరు మరియు తక్కువ డౌన్టైమ్ కోసం మీ మెటీరియల్ యొక్క కాఠిన్యం మరియు ఆకృతికి సరిపోయే ష్రెడర్ను ఎంచుకోవడానికి మీ ప్లాస్టిక్ రకం, పరిమాణం మరియు రోజువారీ పరిమాణాన్ని గుర్తించండి.

- ఎంచుకోండికుడి ష్రెడర్ రకంమరియు మీ ప్లాస్టిక్ యొక్క దృఢత్వం మరియు కావలసిన అవుట్పుట్ పరిమాణం ఆధారంగా బ్లేడ్ మెటీరియల్ను ష్రెడ్డింగ్ సామర్థ్యం మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచడానికి.

- ష్రెడర్ సామర్థ్యం, భద్రతా లక్షణాలను తనిఖీ చేయండి మరియునిర్వహణ అవసరాలుసజావుగా పనిచేయడం, కార్మికులను రక్షించడం మరియు ఖరీదైన బ్రేక్డౌన్లను తగ్గించడం.

మీ ప్లాస్టిక్ మెటీరియల్ మరియు ష్రెడర్ అవసరాలను గుర్తించండి

ప్లాస్టిక్ రకం, కాఠిన్యం మరియు కలుషితాలను నిర్ణయించండి

ప్రతిప్లాస్టిక్భిన్నంగా ఉంటుంది. కొన్ని కర్మాగారాల నుండి వస్తాయి, మరికొన్ని ఇళ్ళు లేదా వ్యాపారాల నుండి వస్తాయి. ప్లాస్టిక్ పదార్థం యొక్క మూలం మరియు రూపం ఎందుకంటే ప్రతిదానికీ ప్రత్యేక ముక్కలు చేసే విధానం అవసరం. ఇక్కడ శీఘ్ర పరిశీలన ఉంది:

| వర్గం | వివరణ/ఉదాహరణలు | సిఫార్సు చేయబడిన ముక్కలు చేసే విధానం |

|---|---|---|

| మెటీరియల్ మూలం | పారిశ్రామిక అనంతర (శుభ్రమైన, పొడి ఫ్యాక్టరీ వ్యర్థాలు) | గట్టి పదార్థాల కోసం ష్రెడర్లు; సరళమైన ప్రక్రియ |

| పోస్ట్-కన్స్యూమర్ (కొంత తేమతో ఉపయోగించిన పదార్థాలు) | తేమ మరియు రేకులను నిర్వహించడానికి కట్టర్-కంపాక్టర్లు | |

| ఆకారం/రూపం | ఫిల్మ్లు, మెత్తటి రేకులు, PE ఫోమ్, నీటిపారుదల పైపులు | సున్నితమైన, తేమతో కూడిన పదార్థాల కోసం కట్టర్-కంపాక్టర్లు |

| రఫియా, నేసిన/నేయని సంచులు, సంచులు, గట్టి ప్లాస్టిక్లు | దృఢమైన, భారీ పదార్థాల కోసం ష్రెడర్లు |

కాఠిన్యం కూడా పెద్ద పాత్ర పోషిస్తుంది. బ్యాగుల వంటి మృదువైన ప్లాస్టిక్లకు మందపాటి షీట్ల వంటి కఠినమైన ప్లాస్టిక్ల కంటే భిన్నమైన బ్లేడ్లు అవసరం. ఉదాహరణకు, కార్బన్ స్టీల్ బ్లేడ్లు మృదువైన ప్లాస్టిక్లకు బాగా పనిచేస్తాయి, అయితే టూల్ స్టీల్ లేదా టంగ్స్టన్ కార్బైడ్ బ్లేడ్లు చాలా కఠినమైన ప్లాస్టిక్లను నిర్వహిస్తాయి. ఆహారం, లేబుల్లు లేదా ధూళి వంటి కలుషితాలు యంత్రాలను మూసుకుపోతాయి లేదా రీసైకిల్ చేసిన ప్లాస్టిక్ విలువను తగ్గిస్తాయి. శుభ్రమైన ప్లాస్టిక్లు ప్లాస్టిక్ ష్రెడర్ బాగా పనిచేయడానికి మరియు ఎక్కువ కాలం ఉండటానికి సహాయపడతాయి.

చిట్కా: ముక్కలు చేసే ముందు ఎల్లప్పుడూ ఆహారం, లేబుల్స్ లేదా లోహం వంటి కలుషితాలను తనిఖీ చేసి తొలగించండి.

మెటీరియల్ సైజు, ఆకారం మరియు రోజువారీ వాల్యూమ్ను అంచనా వేయండి

ప్లాస్టిక్ వ్యర్థాల పరిమాణం మరియు ఆకారం ఏ ష్రెడర్ ఉత్తమంగా పనిచేస్తుందో ప్రభావితం చేస్తాయి. ప్యాలెట్లు లేదా పైపులు వంటి పెద్ద, స్థూలమైన వస్తువులకు మందపాటి కట్టర్లు మరియు అధిక శక్తితో కూడిన యంత్రాలు అవసరం. బాటిళ్లు లేదా ఫిల్మ్ల వంటి చిన్న లేదా సన్నని ప్లాస్టిక్లు, చక్కటి కోతల కోసం ఎక్కువ బ్లేడ్లతో గ్రాన్యులేటర్లు లేదా ష్రెడర్లతో మెరుగ్గా పనిచేస్తాయి.

- పెద్ద, మందపాటి ప్లాస్టిక్లు: షియర్ ష్రెడర్లు లేదా గ్రైండర్లను ఉపయోగించండి.

- సన్నని పొరలు లేదా అచ్చు వేయబడిన భాగాలు: ఏకరీతి రేకుల కోసం గ్రాన్యులేటర్లను ఉపయోగించండి.

- మిశ్రమ లేదా కఠినమైన ప్లాస్టిక్లు: సర్దుబాటు చేయగల సెట్టింగ్లతో కూడిన ఆల్-పర్పస్ ష్రెడర్లు.

రోజువారీ పరిమాణం కూడా ముఖ్యం. ఉదాహరణకు, ఒక సౌకర్యం 8 గంటల్లో 8 టన్నుల ప్లాస్టిక్ను ప్రాసెస్ చేస్తే, దానికి గంటకు కనీసం 1.2 టన్నుల సామర్థ్యం కలిగిన ష్రెడర్ అవసరం. ష్రెడర్ యొక్క నిర్గమాంశను రోజువారీ అవసరాలకు సరిపోల్చడం వలన కార్యకలాపాలు సజావుగా జరుగుతాయి.

కావలసిన అవుట్పుట్ పరిమాణం మరియు ఏకరూపతను నిర్వచించండి

వేర్వేరు రీసైక్లింగ్ ప్రక్రియలకు వేర్వేరు అవుట్పుట్ పరిమాణాలు అవసరం. కొన్ని చిన్నవి, ఒకే రకమైన ఫ్లేక్స్ను కోరుకుంటాయి, మరికొన్నింటికి పెద్ద ముక్కలు అవసరం. స్క్రీన్లతో కూడిన సింగిల్-షాఫ్ట్ ష్రెడర్లు ఖచ్చితమైన, ఏకరీతి కణాలను తయారు చేయగలవు. గ్రాన్యులేటర్లు కొత్త ఉత్పత్తులలో పునర్వినియోగం కోసం చిన్న, శుభ్రమైన ఫ్లేక్స్లను సృష్టిస్తాయి. ఫోర్-షాఫ్ట్ ష్రెడర్లు ప్రత్యేక పనులకు మరింత నియంత్రణను అందిస్తాయి.

| ష్రెడర్ రకం | అవుట్పుట్ సైజు నియంత్రణ ఫీచర్ | ఉత్తమ వినియోగ సందర్భం |

|---|---|---|

| ఫోర్-షాఫ్ట్ ష్రెడర్లు | ఏకరీతి కణాల కోసం ఇంటర్మెషింగ్ షాఫ్ట్లు | దృఢమైన ప్లాస్టిక్లు, అధిక-భద్రతా ముక్కలు చేయడం |

| సింగిల్-షాఫ్ట్ ష్రెడర్లు | ఖచ్చితమైన, ఏకరీతి పరిమాణాల కోసం స్క్రీన్లను పరిమాణీకరించడం | స్థిరమైన అవుట్పుట్ అవసరం |

| గ్రాన్యులేటర్లు | చిన్న, ఏకరీతి రేకుల కోసం హై-స్పీడ్ రోటర్లు | తయారీకి శుభ్రమైన ముడి పదార్థాలు |

చిన్న అవుట్పుట్ పరిమాణాలు ప్లాస్టిక్ను క్రమబద్ధీకరించడం, శుభ్రపరచడం మరియు తిరిగి ఉపయోగించడంలో సహాయపడతాయి. సరైన ప్లాస్టిక్ ష్రెడర్ రీసైక్లింగ్ను సులభతరం చేస్తుంది మరియు మరింత సమర్థవంతంగా చేస్తుంది.

మీ అవసరాలకు అనుగుణంగా ప్లాస్టిక్ ష్రెడర్ రకం మరియు పనితీరును సరిపోల్చండి.

ష్రెడర్ రకాలను పోల్చండి: సింగిల్ షాఫ్ట్, డబుల్ షాఫ్ట్, గ్రాన్యులేటర్లు

సరైన ష్రెడర్ను ఎంచుకోవడం ప్రధాన రకాలను అర్థం చేసుకోవడంతో ప్రారంభమవుతుంది. ప్రతి రకం కొన్ని ప్లాస్టిక్లు మరియు పనులకు ఉత్తమంగా పనిచేస్తుంది. ఇక్కడ శీఘ్ర పోలిక ఉంది:

| ష్రెడర్ రకం | నిర్మాణ రూపకల్పన & ఆపరేషన్ | తగిన పదార్థాలు & అనువర్తనాలు | ముఖ్య లక్షణాలు & ప్రయోజనాలు |

|---|---|---|---|

| సింగిల్ షాఫ్ట్ ష్రెడర్ | స్థిర కత్తులకు వ్యతిరేకంగా కత్తిరించే బ్లేడ్లతో ఒక తిరిగే షాఫ్ట్ | ప్లాస్టిక్ ఫిల్మ్, ఫైబర్, వ్యర్థాలు వంటి మృదువైన, తేలికైన, ఏకరీతి పదార్థాలు | సులభమైన నిర్వహణ, తక్కువ శక్తి వినియోగం, చక్కటి అవుట్పుట్ నియంత్రణ |

| డబుల్ షాఫ్ట్ ష్రెడర్ | ఇంటర్లాకింగ్ బ్లేడ్లతో రెండు కౌంటర్-రొటేటింగ్ షాఫ్ట్లు | పైపులు, డ్రమ్ములు, ఈ-వ్యర్థాలు వంటి స్థూలమైన, గట్టి, మిశ్రమ వ్యర్థాలు | అధిక టార్క్, కఠినమైన పనులను నిర్వహిస్తుంది, మరింత క్లిష్టంగా ఉంటుంది |

| గ్రాన్యులేటర్ | హై-స్పీడ్ రోటర్, స్లైసింగ్ యాక్షన్ | ఉత్పత్తి మార్గాల నుండి స్ప్రూస్, రన్నర్లు, స్క్రాప్ | చక్కటి కణికీకరణ, పరిమాణం తగ్గింపుకు ఉత్తమమైనది |

సింగిల్ షాఫ్ట్ ష్రెడర్లు మృదువైన ప్లాస్టిక్లకు బాగా పనిచేస్తాయి మరియు అవుట్పుట్ పరిమాణంపై ఎక్కువ నియంత్రణను ఇస్తాయి. డబుల్ షాఫ్ట్ ష్రెడర్లు మందపాటి, గట్టి లేదా మిశ్రమ ప్లాస్టిక్లను నిర్వహిస్తాయి. గ్రాన్యులేటర్లు ప్లాస్టిక్లను చిన్న, ఏకరీతి ముక్కలుగా కట్ చేస్తాయి, ఇవి శుభ్రమైన స్క్రాప్ను రీసైక్లింగ్ చేయడానికి సరైనవిగా చేస్తాయి.

అధిక సాంద్రత కలిగిన పాలిథిలిన్ (HDPE)తో పనిచేసేటప్పుడు, నాలుగు షాఫ్ట్ ష్రెడర్లు బలమైన క్రషింగ్ శక్తిని మరియు సామర్థ్యాన్ని అందిస్తాయి, ముఖ్యంగా కఠినమైన లేదా పెద్ద ముక్కలకు. చక్కటి పరిమాణం అవసరం లేకపోతే డబుల్ షాఫ్ట్ ష్రెడర్లు పెద్ద అవుట్పుట్కు కూడా బాగా పనిచేస్తాయి.

బ్లేడ్ రకం, మోటార్ పవర్ మరియు భద్రతా లక్షణాలను ఎంచుకోండి

కుడి బ్లేడ్ పెద్ద తేడాను కలిగిస్తుంది. కఠినమైన లేదా రాపిడి ప్లాస్టిక్లకు బలమైన బ్లేడ్లు అవసరం. ఇక్కడ ఏది ఉత్తమంగా పనిచేస్తుందో చూడండి:

| బ్లేడ్ రకం / మెటీరియల్ | వివరణ / లక్షణాలు | ఉత్తమ వినియోగ సందర్భం |

|---|---|---|

| హుక్ బ్లేడ్లు | వంగిన దంతాలు పదార్థాలను పట్టుకుని లాగుతాయి | మందపాటి పైపులు, దట్టమైన పలకలు |

| హై-స్పీడ్ స్టీల్ (HSS) | దృఢమైనది, వేడి-నిరోధకత | గట్టి ప్లాస్టిక్లు, అధిక-వేగ ముక్కలు చేయడం |

| టూల్ స్టీల్ | దృఢమైనది, దుస్తులు తట్టుకుంటుంది | గట్టి ప్లాస్టిక్లు |

| అల్లాయ్ స్టీల్ | మన్నికైనది, తుప్పును నిరోధిస్తుంది | సాధారణ ముక్కలు చేయడం, రాపిడి ప్లాస్టిక్లు |

| కార్బైడ్-టిప్డ్ బ్లేడ్లు | చాలా గట్టిగా, ధరించడానికి నిరోధకతను కలిగి ఉంటుంది | బరువైన, రాపిడి పదార్థాలు |

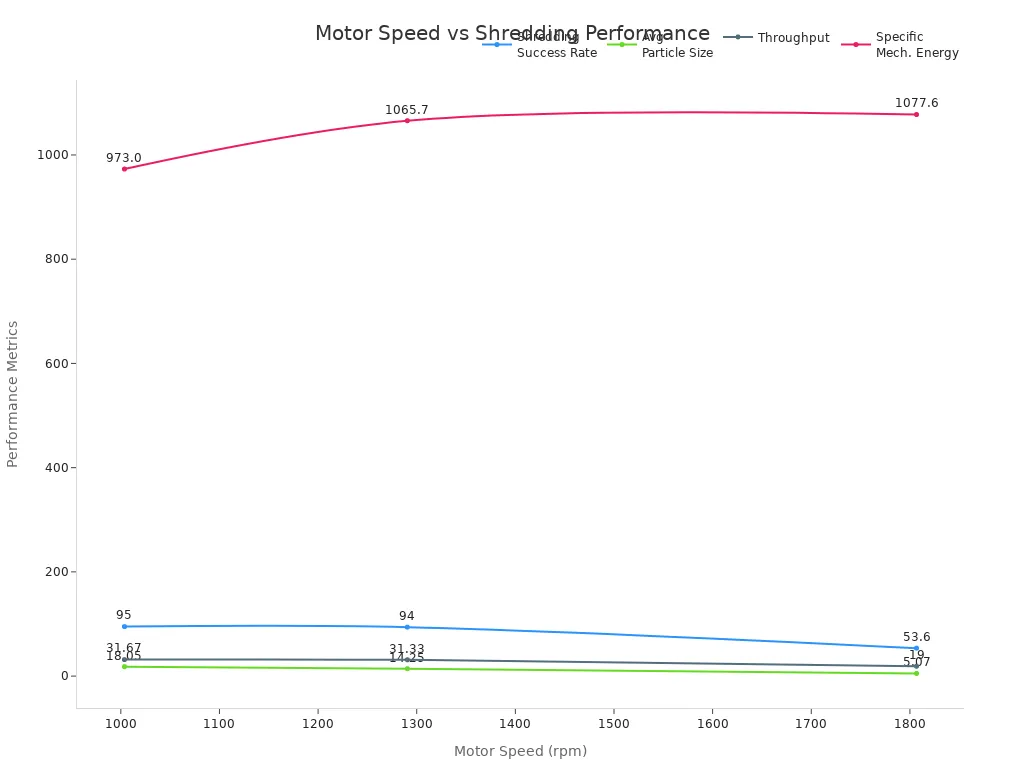

మోటారు శక్తి కూడా ముఖ్యం. ఎక్కువ శక్తి అంటే ష్రెడర్ మందమైన లేదా దృఢమైన ప్లాస్టిక్లను నిర్వహించగలదు. ఉదాహరణకు, 10 Hp మోటారు అధిక వేగంతో ప్లాస్టిక్లను వేగంగా ముక్కలు చేస్తుంది మరియు చిన్న ముక్కలుగా చేస్తుంది. దిగువన ఉన్న చార్ట్ మోటారు వేగం ష్రెడింగ్ ఫలితాలను ఎలా ప్రభావితం చేస్తుందో చూపిస్తుంది:

భద్రతా లక్షణాలు కార్మికులను మరియు పరికరాలను రక్షిస్తాయి. ఆధునిక ష్రెడర్లు తరచుగా వీటిని కలిగి ఉంటాయి:

- అత్యవసర స్టాప్ బటన్లు

- భద్రతా గార్డులు మరియు పట్టాలు

- జామ్లు లేదా వేడెక్కడం కోసం ఆటోమేటిక్ షట్డౌన్

- అగ్ని గుర్తింపు మరియు అణచివేత వ్యవస్థలు

- ఫీడ్ చాంబర్ తెరిచి ఉంటే యంత్రాన్ని ఆపివేసే సెన్సార్లు

- ఓవర్లోడ్ మరియు విదేశీ వస్తువు గుర్తింపు

- సులభంగా ఆహారం పెట్టడం మరియు నిర్వహణ కోసం ఎర్గోనామిక్ డిజైన్లు

చిట్కా: ప్లాస్టిక్ ష్రెడర్ కొనడానికి ముందు ఎల్లప్పుడూ ఈ భద్రతా లక్షణాల కోసం తనిఖీ చేయండి.

ఉత్పత్తి సామర్థ్యం, మన్నిక మరియు నిర్వహణ అవసరాలను అంచనా వేయండి

ఒక ష్రెడర్ గంటకు ఎంత ప్లాస్టిక్ను ప్రాసెస్ చేయగలదో త్రూపుట్ తెలియజేస్తుంది. డబుల్ షాఫ్ట్ ష్రెడర్లు గంటకు 30 నుండి 100,000 కిలోల వరకు నిర్వహించగలవు, అయితే సింగిల్ షాఫ్ట్ మోడల్లు గంటకు 100 నుండి 9,000 కిలోల వరకు ఉంటాయి. గ్రాన్యులేటర్లు సాధారణంగా చిన్న మొత్తాలను ప్రాసెస్ చేస్తాయి కానీ చక్కటి రేకులను తయారు చేస్తాయి.

| ష్రెడర్ రకం | నిర్గమాంశ పరిధి (కిలోలు/గం) | ఉదాహరణ నమూనాలు మరియు నిర్గమాంశ వివరాలు |

|---|---|---|

| సింగిల్ షాఫ్ట్ | 100 – 9,000 | జిబో యునైటెడ్ టెక్: 100 – 1,000 కిలోలు/గం; WANROOE-TECH: 450 – 1,500 కిలోలు/గం; కొన్ని మోడళ్లు 9,000 కిలోలు/గం వరకు |

| డబుల్ షాఫ్ట్ | 30 – 100,000 | హార్డెన్ TS సిరీస్: 3,000 – 15,000 కిలోలు/గం; ARJES COMPAKTOR 300: 6,000 – 100,000 కిలోలు/గం; చిన్న మోడల్లు: 30 – 135 కిలోలు/గం |

మన్నిక బ్లేడ్ పదార్థం మరియు యంత్ర నిర్మాణంపై ఆధారపడి ఉంటుంది. అల్లాయ్ స్టీల్ మరియు కార్బైడ్-టిప్డ్ బ్లేడ్లు కఠినమైన ప్లాస్టిక్లతో ఎక్కువ కాలం ఉంటాయి. హీట్ ట్రీట్మెంట్ మరియు ఫోర్జింగ్ బ్లేడ్లను బలంగా మరియు ధరించడానికి మరింత నిరోధకతను కలిగిస్తాయి.

నిర్వహణ అవసరాలు రకాన్ని బట్టి మారుతూ ఉంటాయి. ష్రెడర్లకు హెవీ-డ్యూటీ భాగాలు, బ్లేడ్ షార్పెనింగ్ మరియు హైడ్రాలిక్ సిస్టమ్లపై క్రమం తప్పకుండా తనిఖీలు అవసరం. గ్రాన్యులేటర్లకు జామ్లను నివారించడానికి జాగ్రత్తగా ఫీడింగ్ మరియు తరచుగా బ్లేడ్ తనిఖీలు అవసరం. నిర్వహణను కొనసాగించడం వల్ల డౌన్టైమ్ తగ్గుతుంది మరియు ప్లాస్టిక్ ష్రెడర్ సజావుగా నడుస్తుంది.

డౌన్టైమ్కు సాధారణ కారణాలు:

- తినే సమస్యలు లేదా అడ్డంకులు

- ఓవర్లోడింగ్ లేదా జామ్లు

- పేలవమైన యంత్ర క్రమాంకనం

- క్రమం తప్పకుండా నిర్వహణ లేకపోవడం

- ఆపరేటర్ లోపాలు

డౌన్టైమ్ను తగ్గించడానికి:

- ఆటోమేటిక్ ఫీడింగ్ సిస్టమ్లను ఉపయోగించండి

- సరైన అవుట్పుట్ పరిమాణానికి యంత్రాలను క్రమాంకనం చేయండి

- రైలు ఆపరేటర్లు బాగానే ఉన్నారు

- క్రమం తప్పకుండా నిర్వహణను షెడ్యూల్ చేయండి

ప్లాస్టిక్ ష్రెడర్ ఎంపిక కోసం త్వరిత అనుకూలత చెక్లిస్ట్

ప్లాస్టిక్ ష్రెడర్ను ఎంచుకునే ముందు, ఈ చెక్లిస్ట్ను పరిశీలించండి:

- మీ ప్లాస్టిక్లను తెలుసుకోండి: రకం, పరిమాణం మరియు రోజువారీ వాల్యూమ్

- యంత్ర సామర్థ్యం మరియు నిర్గమాంశను తనిఖీ చేయండి

- శక్తి సామర్థ్యం మరియు సులభమైన నిర్వహణ కోసం చూడండి

- భద్రతా లక్షణాలు మరియు ధృవపత్రాలను సమీక్షించండి

- సాంకేతిక వివరణలు మరియు వినియోగదారు అభిప్రాయం కోసం నమూనాలను సరిపోల్చండి.

- ఆపరేటర్ శిక్షణ మరియు అమ్మకాల తర్వాత మద్దతు కోసం ప్రణాళిక

- నిర్వహణ మరియు శక్తి వినియోగంతో సహా మొత్తం ఖర్చును పరిగణించండి

- ఇతర వినియోగదారుల నుండి ప్రత్యక్ష ప్రదర్శనలు లేదా సూచనల కోసం అడగండి.

గమనిక: నిపుణుడితో లేదా తయారీదారుతో మాట్లాడటం వలన మీ అవసరాలకు ఏది ఉత్తమంగా సరిపోతుందో నిర్ధారించుకోవచ్చు.

సరైనదాన్ని ఎంచుకోవడంప్లాస్టిక్ ష్రెడర్అంటే మీ మెటీరియల్ని తనిఖీ చేయడం, చెక్లిస్ట్ని సమీక్షించడం మరియు అవసరమైతే నిపుణుల సహాయం కోరడం. చాలా మంది వినియోగదారులు అనుకూలత తనిఖీలను దాటవేసినప్పుడు జామింగ్ లేదా బ్లేడ్ బ్రేకేజ్ను ఎదుర్కొంటారు:

| సమస్య | సాధారణ కారణం |

|---|---|

| జామింగ్ | ఓవర్లోడింగ్, నిస్తేజమైన బ్లేడ్లు |

| బ్లేడ్ విచ్ఛిన్నం | బ్లేడ్ నాణ్యత సరిగా లేకపోవడం, దుర్వినియోగం |

క్రమం తప్పకుండా ఆపరేటర్ శిక్షణ మరియు భద్రతా తనిఖీలు ఈ సమస్యలను నివారించడంలో సహాయపడతాయి.

ఎఫ్ ఎ క్యూ

ఎవరైనా ష్రెడర్ బ్లేడ్లను ఎంత తరచుగా పదును పెట్టాలి?

రోజూ బ్లేడ్లను ఉపయోగిస్తే ప్రతి కొన్ని వారాలకు పదును పెట్టాల్సి ఉంటుంది. మొద్దుబారిన బ్లేడ్లు పనిని నెమ్మదిస్తాయి మరియు జామ్లకు కారణమవుతాయి.

ప్లాస్టిక్ ష్రెడర్ మిశ్రమ పదార్థాలను నిర్వహించగలదా?

చాలా ష్రెడర్లు మిశ్రమ ప్లాస్టిక్లను ప్రాసెస్ చేయగలవు, కానీ మెటల్ లేదా గాజు బ్లేడ్లను దెబ్బతీస్తాయి. ఎల్లప్పుడూ ముందుగా ప్లాస్టిక్ కాని వస్తువులను క్రమబద్ధీకరించండి.

ఆపరేటర్లు ఎలాంటి భద్రతా సామగ్రిని ధరించాలి?

ఆపరేటర్లు చేతి తొడుగులు, భద్రతా అద్దాలు మరియు చెవి రక్షణను ధరించాలి. ఈ వస్తువులు పదునైన ప్లాస్టిక్ ముక్కలు లేదా పెద్ద శబ్దం నుండి గాయాలను నివారించడంలో సహాయపడతాయి.

పోస్ట్ సమయం: జూలై-30-2025