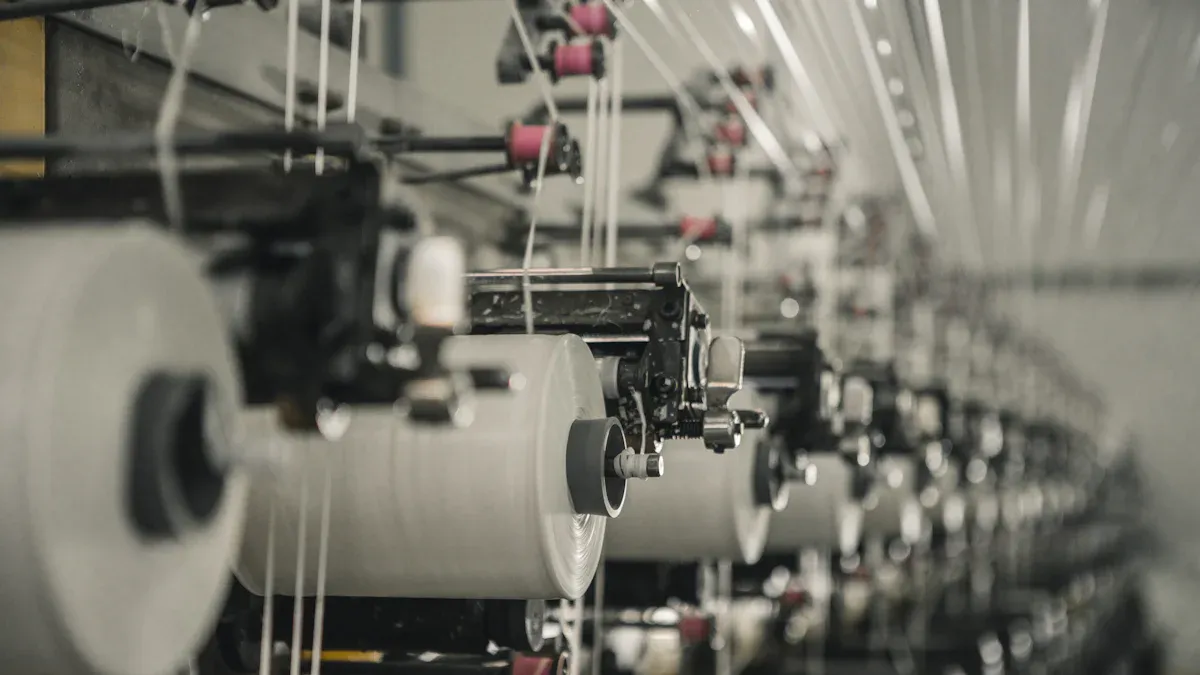

Die Hersteller sehen ein starkes Wachstum imKunststoffgranulatorMarkt, insbesondere in Nordamerika und im asiatisch-pazifischen Raum. Doppelschneckenmaschinen bewältigen komplexe Aufgaben und steigern die Produktqualität. Einschneckenmaschinen eignen sich gut für Standardmaterialien. Viele verwenden Kunststoffspritzgießmaschinen, digitale Thermostate undKunststoffrecyclingmaschinenmit Kunststoffspritzgießmaschinen.

Wichtigste Erkenntnisse

- Doppelschneckengranulatoren zeichnen sich durch ihre hervorragende Eignung für die Verarbeitung komplexer Materialien und hoher Produktionsmengen aus und bieten eine bessere Durchmischung, Temperaturkontrolle und Produktqualität, wodurch sie ideal fürfortschrittliche Fertigung und Recycling.

- Einschneckengranulatoren bieten eine kostengünstige und einfachere Lösung für die Verarbeitung von Standardkunststoffen mit geringerem Wartungsaufwand und eignen sich für kleinere oder weniger komplexe Produktionsaufgaben.

- Den richtigen Granulator auswählenDies hängt von der Materialart, dem Produktionsvolumen und dem Budget ab; nutzen Sie den Entscheidungsleitfaden, um Ihre Bedürfnisse mit den Funktionen des Granulators abzugleichen und so optimale Effizienz und Qualität zu erzielen.

Vergleich von Kunststoffgranulatoren: Doppelschnecken- vs. Einschneckengranulatoren

Leistungsunterschiede

Wenn Hersteller die Leistung betrachten, stellen sie große Unterschiede zwischen Doppelschnecken- und Einzelschneckenverdichtern fest.KunststoffgranulatorenDoppelschneckengranulatoren nutzen die Zwangsextrusion, wodurch das Material kontrollierter transportiert wird. Diese Maschinen erzeugen weniger Reibungswärme und eignen sich daher gut für wärmeempfindliche Kunststoffe. Doppelschneckengranulatoren bieten zudem verbesserte Plastifizierungs-, Misch- und Selbstreinigungsfunktionen. Einschneckengranulatoren basieren auf konventioneller Extrusion und neigen zu höheren Betriebstemperaturen. Sie eignen sich am besten für Standardmaterialien und zeichnen sich durch höhere Geschwindigkeit und Effizienz aus, ihre Misch- und Entlüftungsfunktionen sind jedoch weniger fortschrittlich.

| Leistungskennzahl | Doppelschneckengranulator | Einschneckengranulator |

|---|---|---|

| Extrusionstyp | Zwangsextrusion | Konventionelle Extrusion |

| Wärmeerzeugung | Erzeugt aufgrund der Reibung weniger Wärme. | Höhere Wärmeerzeugung |

| Schergeschwindigkeit | Niedrige Schergeschwindigkeit, relativ gleichmäßige Scherung | Höhere Schergeschwindigkeit |

| Weichmacherleistung | Bessere Weichmachung, insbesondere für Gummimischungen | Allgemeine Plastifizierungsleistung |

| Temperaturregelung | Automatische Temperaturregelung | Typischerweise manuelle oder weniger fortgeschrittene Steuerung |

| Vakuumabsaugung | Ausgestattet mit Vakuumabsaugung | Normalerweise nicht ausgestattet |

| Misch- und Abgasfunktionen | Überlegene Misch-, Abgas-, Reaktions- und Selbstreinigungsfunktionen | Weniger fortschrittliche Misch- und Abgasfunktionen |

| Förderkapazität | Größere Förderleistung | Geringere Förderleistung |

| Extrusionsvolumenstabilität | Stabileres Extrusionsvolumen | Weniger stabiles Extrusionsvolumen |

| Materialverweilzeit | Längere Verweilzeit im Fass | Kürzere Verweildauer |

| Anpassungsfähigkeit | Hohe Anpassungsfähigkeit, geeignet für Materialien und Mischungen mit geringer Hitzebeständigkeit | Geeignet für allgemeine Materialien |

| Produktarten | Geeignet für Rohre, Platten, Sonderformprodukte | Hauptsächlich allgemeine Extrusionsprodukte |

| Geschwindigkeit und Effizienz | Im Allgemeinen geringere Geschwindigkeit, aber höhere Qualität und Anpassungsfähigkeit | Hohe Geschwindigkeit und Effizienz |

| Schraubentypen | Verschiedene Typen, darunter vernetzte/nicht vernetzte, parallele/konische, verschiedene Rotationsrichtungen | Eine breite Palette an Schraubentypen, spezialisiert auf verschiedene Anwendungen |

| Entwicklungstrend | Fokus auf fortschrittliche Funktionen, Stabilität und Anpassungsfähigkeit | Fokus auf hohe Geschwindigkeit, Effizienz und Spezialisierung |

Materialverträglichkeit

Die Materialverträglichkeit spielt eine entscheidende Rolle bei der Auswahl des richtigen Kunststoffgranulators. Doppelschneckengranulatoren verarbeiten komplexe Materialien, Mischungen und Kunststoffe mit Additiven oder Füllstoffen. Sie eignen sich besonders für wärme- und scherempfindliche Polymere. Einschneckengranulatoren sind einfacher konstruiert und kostengünstiger. Sie eignen sich für eine breite Palette von Kunststoffen, darunter Thermoplaste und Duroplaste, haben jedoch Schwierigkeiten mit gemischten oder verunreinigten Recyclingmaterialien.

| Extrudertyp | Eigenschaften | Merkmale | Anwendungen |

|---|---|---|---|

| Einzelschraube | Eine einzelne rotierende Schnecke in einem Zylinder drückt und schmilzt Kunststoff | Einfaches Design, kostengünstiger, wartungsfreundlicher | Geeignet für eine Vielzahl von Kunststoffen, einschließlich Thermoplasten und Duroplasten; verwendet für Profile, Rohre, Platten und Folien |

| Doppelschraube | Zwei ineinandergreifende Schrauben, die sich in entgegengesetzte Richtungen drehen und so eine Knetwirkung erzeugen. | Überlegene Misch- und Dispersionsfähigkeit; geeignet für wärme- und scherempfindliche Polymere; bessere Kontrolle über Verweilzeit und Schergeschwindigkeit | Verwendet für Compoundierung, reaktive Extrusion, Polymermischung und Entgasung; geeignet für Kunststoffe mit Additiven, Füllstoffen und reaktiven Komponenten |

Tipp: Wenn Ihre Produktion recycelte Kunststoffe oder komplexe Mischungen umfasst, bieten Doppelschneckengranulatoren eine bessere Kompatibilität und Durchmischung.

Produktionsvolumen und Effizienz

Produktionsvolumen und Effizienz sind entscheidend für den Erfolg eines Fertigungsprozesses. Doppelschneckengranulatoren für Kunststoffe erzielen höhere Durchsatzraten von oft 90 bis über 1000 kg pro Stunde. Sie verarbeiten problemlos hochviskose und gefüllte Compounds. Einschneckengranulatoren arbeiten mit geringeren Kapazitäten, üblicherweise um die 100 bis 500 kg pro Stunde. Sie eignen sich für die schonende Behandlung und saubere Materialien, stoßen jedoch bei Masterbatch-Compoundierung oder hochviskosen Kunststoffen an ihre Grenzen.

| Extrudertyp | Durchsatzbereich (kg/h) | Materialhandhabungseigenschaften |

|---|---|---|

| Doppelschneckenextruder | 90 – 1000+ | Hoher Durchsatz, bessere Durchmischung, geeignet für hochviskose und gefüllte Compounds, ideal für die Herstellung von Masterbatches und komplexen Materialien |

| Einschneckenextruder | 100-500 | Geeignet für schonende Verarbeitung, saubere oder weniger komplexe Materialien, nicht ideal für hochviskose oder Masterbatch-Compounds. |

Hersteller, die große Mengen oder komplexe Materialien verarbeiten müssen, entscheiden sich aufgrund ihrer Geschwindigkeit und Vielseitigkeit oft für Doppelschneckengranulatoren.

Kostenüberlegungen

Die Kosten spielen stets eine entscheidende Rolle. Einschneckengranulatoren sind in der Anschaffung günstiger. Chinesische Modelle kosten zwischen 15.000 und 30.000 US-Dollar, während europäische Geräte zwei- bis dreimal so teuer sind. Zweischneckengranulatoren sind ab 30.000 US-Dollar erhältlich und können bei chinesischen Herstellern bis zu 80.000 US-Dollar kosten. Hochwertige europäische Modelle können bis zu 300.000 US-Dollar kosten. Bei herkömmlichen PP/PE-Abfällen lassen sich mit Einschneckenmaschinen 30–50 % der Anschaffungskosten einsparen. Zweischneckenmodelle werden für technische Kunststoffe oder hochgefüllte Materialien bevorzugt.

| Granulatortyp | Region | Typische Anschaffungskosten (USD) | Anmerkungen/Kapazitätsbereich |

|---|---|---|---|

| Einzelschraube | Chinesische Marken | 15.000 – 30.000 US-Dollar | Lokale Marken, Kapazität 100-300 kg/h |

| Doppelschraubenantrieb | Chinesische Marken | 30.000 – 80.000 US-Dollar | Lokale Marken, höhere Kapazität und Komplexität |

| Einzelschraube | Europäische Marken | Etwa das 2- bis 3-fache der chinesischen Preise | Spiegelt höhere Präzision und Langlebigkeit wider. |

| Doppelschraubenantrieb | Europäische Marken | Etwa das 2- bis 3-fache der chinesischen Preise | Hochwertige Modelle zu Preisen zwischen 800.000 und 2.000.000 RMB (ca. 120.000 bis 300.000 US-Dollar) |

Die langfristigen Betriebskosten zeichnen ein anderes Bild. Einschneckengranulatoren weisen aufgrund ihrer einfachen Bauweise geringere Wartungskosten auf. Zweischneckengranulatoren sind zwar in der Anschaffung teurer, sparen aber langfristig Kosten durch höhere Effizienz, geringere Ausschussquoten und Energieeinsparung. Energieeffiziente Antriebe in Zweischneckenmodellen können die Betriebskosten über fünf Jahre um bis zu 22 % senken.

Wartungsanforderungen

Die Wartung kann Ausfallzeiten und Produktivität beeinträchtigen. Einschneckengranulatoren für Kunststoffe sind wartungsfreundlicher. Ihre einfache Konstruktion führt zu weniger Ausfällen und geringeren Kosten. Doppelschneckengranulatoren erfordern mehr Aufmerksamkeit. Häufige Probleme sind Materialverklebungen und Brückenbildung, insbesondere bei Materialien mit niedrigem Schmelzpunkt. Hohe Verarbeitungstemperaturen können dazu führen, dass Material im Zuführsilo kleben bleibt. Dies lässt sich durch Absenken der Temperaturen in den frühen Zonen beheben.

| Wartungsproblem | Ursachen | Lösungen |

|---|---|---|

| Die Schraube läuft, aber es erfolgt kein Förderstrom. | Unterbrochene oder nicht kontinuierliche Zufuhr; Fremdkörper blockieren den Zufuhreinlass; Metallgegenstände befinden sich in der Schneckennut | Für kontinuierliche Zuführung sorgen; Fremdkörper entfernen; Motor abschalten und Metallgegenstände aus der Schneckennut entfernen. |

| Drehmoment des Hauptmotors zu hoch | Ausfall des Schmiersystems; Fehlausrichtung der Motor- und Getriebewellen; Vibrationen von Motor und Kupplung | Schmiersystem regelmäßig prüfen und reinigen; Motorlager mit Vibrations- und Temperaturmessgeräten überwachen. |

| Drehmoment des Hauptmotors zu gering | Fehler im Fördersystem verursacht Leerlauf der Schnecke | Überprüfen und beseitigen Sie Verstopfungen in Zusatzstoff- oder Hauptzufuhrsystemen. |

| Der Host dreht sich nicht oder stoppt sofort | Stromanschluss unterbrochen; unzureichende Aufheizzeit; Heizungsausfall verursacht Motorüberlastung | Stromanschluss prüfen; Funktion und Vorheizzeit der Heizung überprüfen; defekte Heizungen reparieren oder austauschen |

| Ausfall der Reibkupplung | Niedrige Anlaufspannung; Überhitzung von Reibscheibe und Belag; Verschleißteile; niedriger Luftdruck | Vermeiden Sie Spitzenlast beim Start; lassen Sie ausreichend Ruhepausen ein; verwenden Sie bei Bedarf Zwangskühlung. |

| Probleme mit Entlüftungslöchern | Verunreinigungen in den Rohstoffen; instabile Schneckenextrusion aufgrund schneller Zuführung; unzureichende Plastifizierungstemperatur | Saubere Rohstoffe; reduzierte Zuführgeschwindigkeit; erhöhte Plastifizierungstemperatur |

Hinweis: Doppelschneckengranulatoren verfügen über Selbstreinigungsfunktionen, die dazu beitragen, Ausfallzeiten zu reduzieren und die Lebensdauer der Geräte zu verlängern.

Produktqualität

Die Produktqualität hängt von Mischen, Temperaturkontrolle und Materialhandhabung ab. Doppelschneckengranulatoren für Kunststoffe bieten überlegenes Mischen und Dispergieren. Sie verarbeiten wärme- und scherempfindliche Polymere präzise. Dies führt zu höherer Produktqualität, insbesondere bei technischen Kunststoffen, Masterbatches und Mischungen. Einschneckengranulatoren liefern mit Standardmaterialien konsistente Ergebnisse, können jedoch bei komplexen oder recycelten Kunststoffen Schwierigkeiten haben. Ihre moderate Mischleistung und kürzere Verweilzeit schränken ihre Fähigkeit zur Verarbeitung heterogener Ausgangsmaterialien ein.

- Doppelschneckengranulatoren: Hervorragende Mischung, stabile Extrusion, bessere Kontrolle über die Produkteigenschaften.

- Einschneckengranulatoren: Zuverlässig für homogene Kunststoffe, geringerer Energieverbrauch, am besten geeignet für einfache Produkte.

Hersteller, die höchste Produktqualität und Flexibilität anstreben, entscheiden sich oft für Doppelschneckenmodelle, insbesondere für anspruchsvolle Anwendungen.

Merkmale des Kunststoffgranulators: Tisch nebeneinander

Hauptfunktionen und Vorteile

Die Wahl des richtigenKunststoffgranulatorDas bedeutet, wichtige Merkmale nebeneinander zu betrachten. Die folgende Tabelle zeigt den Vergleich von Ein- und Zweischraubenmodellen:

| Besonderheit | Eigenschaften von Einschneckenextrudern | Eigenschaften des Doppelschneckenextruders |

|---|---|---|

| Verhältnis Schraubenlänge zu -durchmesser | 7:1 bis 11:1 (teilweise bis 18:1) | 12:1 bis 16:1 |

| Schraubengewindeform | Rechteckiger Querschnitt | Bogenförmiger Querschnitt |

| Fassstruktur | Lauf mit Klemmbolzen | Glatte Innenlauffläche |

| Temperaturregelung | Einfachere interne Kühlung und Temperaturregelung | Schwierigere Kühlung und Abdichtung im Inneren der Schraube |

| Wartungsschwierigkeiten | Relativ schwierig | Durchschnittliches Niveau |

| Kosten | Einfacheres Design, geringere Kosten | Komplexer, etwa doppelt so teuer |

| Produktionseffizienz | Geringere Ausstoß- und Extrusionsgeschwindigkeit | Höhere Leistung, schnellere Extrusion |

| Mischen und Plastifizieren | Gut geeignet zum Plastifizieren und Extrudieren von Polymeren und Granulaten | Hervorragende Misch- und Plastifizierungseigenschaften, ideal für die Kunststoffmodifizierung |

| Fördermechanismus | Das Material bewegt sich durch Reibung zwischen Material und Zylinder. | Vorwärtsförderung durch Schub- und Scherwirkung zwischen Schrauben |

Doppelschnecken-KunststoffgranulatorenSie zeichnen sich durch ihre fortschrittlichen Misch- und Plastifizierungsfähigkeiten aus. Servomotoren sorgen für Energieeinsparung und präzise Steuerung. Diese Maschinen bewältigen anspruchsvolle Aufgaben wie das Mischen verschiedener Kunststoffe oder das Hinzufügen von Füllstoffen. Intelligente Bedienelemente und übersichtliche Displays erleichtern die Handhabung. Doppelschneckenmaschinen eignen sich zudem für viele Harzarten und tragen zur Reduzierung von Ausfallzeiten bei.

Tipp: Doppelschneckengranulatoren können die Drehzahl in Echtzeit anpassen, was dazu beiträgt, die Klingen scharf zu halten und die Schnittgenauigkeit zu verbessern.

Typische Anwendungen

Hersteller verwenden Einschneckengranulatoren für das Recycling von Folien, Garnen und einfachen Kunststoffprodukten. Diese Maschinen arbeiten am besten mit sauberen, standardisierten Materialien. Doppelschneckengranulatoren bewältigen komplexere Aufgaben. Sie mischen Polymere mit Füllstoffen und Additiven, um neue Materialien für Verpackungen, Autos, Medizinprodukte und sogar Flugzeuge herzustellen. Doppelschneckenmodelle tragen auch zum Recycling von Kunststoffabfällen bei und wandeln diese in hochwertige Rohstoffe um.

- Doppelschneckengranulatoren unterstützen die automatische Zuführung, Plastifizierung und Feuchtigkeitsentfernung.

- Sie laufen kontinuierlich und sparen Energie.

- Diese Maschinen kommen in Branchen wie der chemischen Verarbeitung, der Kunststoffherstellung und dem fortschrittlichen Recycling zum Einsatz.

Entscheidungshilfe für Kunststoffgranulatoren

Checkliste zur Auswahl

Die Auswahl der richtigenKunststoffgranulatorDie Wahl des passenden Granulators hängt von verschiedenen Faktoren ab. Hersteller beginnen oft mit der Analyse ihres Produktionsvolumens und der Art des verarbeiteten Materials. Die folgende Tabelle hilft dabei, den Produktionsbedarf mit den passenden Granulatoroptionen abzugleichen:

| Produktionsvolumenkategorie | Beschreibung | Auswahlkriterien für Granulatoren |

|---|---|---|

| Kleinmaßstäblich (<100 kg/h) | Labore, Startups oder kleine Schrottverarbeitungsbetriebe | Kleiner Pelletierer, einfache Bedienung, geringer Energieverbrauch |

| Mittelgroß (100–500 kg/h) | Mittlere Recyclingzentren, stabile Abfallversorgung | Mittelgroßer Granulator, ausgewogenes Kosten-Nutzen-Verhältnis |

| Großanlagen (>500 kg/h) | Große Recyclingunternehmen, internes Recycling | Großer Granulator, automatisierte Zuführung und Verpackung |

Auch die Materialart spielt eine Rolle. So eignet sich beispielsweise eine PE/PP-Folie am besten für einen integrierten Granulator mit Kompaktierkammer. Harte Materialien aus HDPE oder PP benötigen eine stabile Zuführung und ein präzises Filtersystem. PET-Flaschenflocken erfordern ein Trocknungssystem, um Feuchtigkeitsschäden zu vermeiden. PVC-Materialien benötigen korrosionsbeständige Schnecken und eine genaue Temperaturregelung.

Hinweis: Hersteller sollten Motorleistung, Trichtergröße und Siebgröße an ihre Material- und Ausstoßanforderungen anpassen.

Gängige Produktionsszenarien

Hersteller verwendenDoppelschnecken-KunststoffgranulatorenIn vielen Produktionsumgebungen mit kontinuierlicher Fertigung kommen diese Maschinen zum Einsatz. Sie übernehmen die pharmazeutische Granulierung, einschließlich Trocken-, Nass- und Schmelzgranulierung. Doppelschneckengranulatoren verbessern den Pulverfluss und die Produktqualität. Sie eignen sich besonders für empfindliche Inhaltsstoffe und ermöglichen die Echtzeitüberwachung. Unternehmen nutzen sie zur Herstellung von Pellets, Tabletten und schnelllöslichen Produkten. Doppelschneckenmodelle erleichtern zudem die Skalierung und kundenspezifische Anpassung.

Einschneckengranulatoren sind in der Fertigungsindustrie und im Recycling weiterhin beliebt. Ihre einfache Bauweise und Kosteneffizienz machen sie attraktiv für Unternehmen, die Energie- und Wartungskosten sparen möchten. Diese Maschinen bieten gleichbleibende Produktqualität und sind einfach zu bedienen. Viele Unternehmen entscheiden sich für Einschneckengranulatoren, wenn sie zuverlässige Leistung und geringe Anschaffungskosten benötigen.

Anmerkung: Kostenbeschränkungen veranlassen Hersteller oft zur Wahl von Einschneckengranulatoren, insbesondere wenn sie ein Gleichgewicht zwischen Investition und langfristigen Einsparungen anstreben.

Praktische Tipps zur Auswahl eines Kunststoffgranulators

Ihre Prioritäten einschätzen

Die Wahl des richtigenKunststoffgranulatorZunächst müssen Sie wissen, was für Ihre Produktionslinie am wichtigsten ist. Jede Fabrik hat unterschiedliche Bedürfnisse, daher ist es hilfreich, die wichtigsten Faktoren nebeneinander zu betrachten. Hier ist eine kurze Tabelle, die Ihnen hilft, Ihre Gedanken zu ordnen:

| Faktor | Erläuterung |

|---|---|

| Art des Kunststoffmaterials | Wählen Sie den Granulator passend zur Härte, Dicke und Größe Ihres Eingangsmaterials. |

| Kapazitätsanforderungen | Stellen Sie sicher, dass die Maschine Ihr Produktionsvolumen bewältigen kann. |

| Granulatgröße und -form | Verstellbare Siebe helfen Ihnen, die richtige Korngröße zu erzielen. |

| Schneidmechanismus | Rotationsschneider eignen sich für starre Kunststoffe, während Scherenschneider für Folien geeignet sind. |

| Energieeffizienz | Energiesparende Motoren und Antriebe senken Ihre Stromrechnungen. |

| Geräuschpegel | Schalldämmung ist hilfreich, wenn Sie einen ruhigeren Arbeitsplatz benötigen. |

| Wartung und Langlebigkeit | Achten Sie auf verschleißfeste Klingen und einfache Reinigung. |

| Sicherheitsfunktionen | Not-Aus-Schalter und Schutzvorrichtungen schützen die Arbeiter. |

| Kostenüberlegungen | Berücksichtigen Sie sowohl den Anschaffungspreis als auch die langfristigen Kosten. |

| Herstellerreputation | Guter Kundenservice und Garantieleistungen machen einen großen Unterschied. |

Die Bediener sollten außerdem die Qualität der Klingen, die Siebkonstruktion und die Motorleistung überprüfen. Ein leistungsstarker Motor und scharfe Klingen gewährleisten einen reibungslosen Ablauf. Sicherheitsmerkmale und einfache Wartung sparen über die gesamte Lebensdauer der Maschine Zeit und Geld.

Beratung mit Lieferanten

Im Gespräch mitLieferantenWir können Ihnen helfen, die optimale Lösung für Ihre Bedürfnisse zu finden. Führende Anbieter fragen oft nach Ihrem Produktionsumfang, den verwendeten Kunststoffarten und Ihren Zielen. Sie empfehlen Ihnen möglicherweise Einschneckenmaschinen für einfache Aufgaben oder Zweischneckenmaschinen für komplexe Anwendungen. Hier sind einige Fragen, die Sie stellen sollten:

- Welche Arten von Materialien kann der Granulator verarbeiten?

- Wie viel Plastikmüll verarbeiten Sie täglich?

- Welche Größe und Form wünschen Sie für das fertige Granulat?

- Ist die Maschine leicht zu reinigen und zu warten?

- Verfügt es über Sicherheitsmerkmale wie Not-Aus-Schalter?

- Passt der Granulator in Ihren aktuellen Arbeitsbereich?

- Welche Art von Kundendienst und Schulungen bietet der Lieferant an?

Seriöse Lieferanten helfen Ihnen bei diesen Fragen. Sie erklären Ihnen auch die neuesten Funktionen, wie energieeffiziente Motoren oder automatisierte Steuerungen. Diese Unterstützung hilft Ihnen, den passenden Kunststoffgranulator für Ihre Produktionsziele zu finden.

Doppelschneckengranulatoren eignen sich am besten für große Produktionsmengen und komplexe Mischungen. Einschneckenmodelle sind ideal für einfache, kostensensible Aufgaben. Unternehmen sollten ihre Produktionsanforderungen, Materialarten und Maschinenmerkmale sorgfältig prüfen. Mithilfe des Entscheidungsleitfadens und der Vergleichstabelle finden Sie den passenden Granulator für Ihren jeweiligen Anwendungsfall.

Häufig gestellte Fragen

Worin besteht der Hauptunterschied zwischen Doppelschnecken- und Einschneckengranulatoren?

Doppelschneckengranulatoren mischen Materialien besser und bewältigen komplexe Aufgaben. Einschneckengranulatoren arbeiten schneller mit einfachen Kunststoffen und sind kostengünstiger.

Hinweis: Doppelschneckenmodelle eignen sich für die fortgeschrittene Produktion. Einschneckenmodelle eignen sich für das einfache Recycling.

Wie oft sollte man einen Kunststoffgranulator reinigen?

Die Bediener sollten den Granulator nach jedem Produktionslauf reinigen. Regelmäßige Reinigung gewährleistet die einwandfreie Funktion der Maschine und verhindert Materialablagerungen.

Kann ein Einschneckengranulator recycelte Kunststoffe verarbeiten?

Einschneckengranulatoren können saubere Recyclingkunststoffe verarbeiten. Bei gemischten oder verunreinigten Materialien können sie jedoch Schwierigkeiten haben.DoppelschneckengranulatorenLässt sich leichter verarbeiten.

Veröffentlichungszeit: 11. August 2025