ప్రతి చిల్లర్ మెషిన్ సజావుగా పనిచేయడానికి క్రమం తప్పకుండా జాగ్రత్త అవసరం.పారిశ్రామిక నీటి శీతలకరణినిర్లక్ష్యం చేస్తే త్వరగా సామర్థ్యాన్ని కోల్పోవచ్చు. వారు తరచుగా మురికి పేరుకుపోవడం లేదా నీటి సమస్యలను ఎదుర్కొంటారు.వాటర్ కూలింగ్ చిల్లర్సాధారణ తనిఖీలతో యజమానులు మెరుగైన శీతలీకరణను గమనించవచ్చు.స్క్రూ చిల్లర్సాధారణ శుభ్రపరచడం మరియు శ్రద్ధతో ఎక్కువసేపు పనిచేస్తుంది.

కీ టేకావేస్

- రోజువారీ, నెలవారీ మరియు వార్షిక నిర్వహణ క్రమం తప్పకుండా నిర్వహించడం వలన చిల్లర్ యంత్రాలు సమర్థవంతంగా పనిచేస్తాయి మరియు ఖరీదైన బ్రేక్డౌన్లను నివారిస్తాయి.

- తయారీదారు మార్గదర్శకాలను పాటించడం మరియు వివరణాత్మక రికార్డులను ఉంచడం వలన మీ యంత్రం రక్షించబడుతుంది మరియు దాని జీవితకాలం పెరుగుతుంది.

- కాయిల్స్ శుభ్రపరచడం, సరైన నీటి శుద్ధి మరియు ఆపరేటింగ్ పరిస్థితులను పర్యవేక్షించడం వల్ల శక్తి ఆదా అవుతుంది, శీతలీకరణ మెరుగుపడుతుంది మరియు మరమ్మత్తు ఖర్చులు తగ్గుతాయి.

చిల్లర్ మెషిన్ నిర్వహణ ఆవశ్యకాలు

రోజువారీ, నెలవారీ మరియు వార్షిక సంరక్షణ కోసం కీలక దశలు

చిల్లర్ మెషిన్ను జాగ్రత్తగా చూసుకోవడం అంటే ఒక సాధారణ షెడ్యూల్కు కట్టుబడి ఉండటం. ప్రతి రోజు, నెల మరియు సంవత్సరం దాని స్వంత పనులను కలిగి ఉంటాయి. ఈ దశలు యంత్రాన్ని బాగా నడపడానికి మరియు తరువాత పెద్ద సమస్యలను నివారించడానికి సహాయపడతాయి.

రోజువారీ సంరక్షణ:

- పీడనం, ఉష్ణోగ్రత మరియు ద్రవ స్థాయిలు వంటి ముఖ్యమైన సంఖ్యలను నమోదు చేయండి. ఇది సమస్యను ముందుగానే గుర్తించడంలో సహాయపడుతుంది.

- లీకేజీల కోసం నీటి ఇన్లెట్లు మరియు అవుట్లెట్లను తనిఖీ చేయండి.

- కంప్రెసర్ నుండి వింత శబ్దాలు లేదా వైబ్రేషన్లను వినండి.

- చమురు లీకేజీలు లేదా చమురు స్థాయిలలో మార్పుల సంకేతాల కోసం చూడండి.

నెలవారీ మరియు త్రైమాసిక సంరక్షణ:

- విద్యుత్ కాంటాక్ట్లను శుభ్రం చేసి తనిఖీ చేయండి. ఏవైనా మురికిగా లేదా పాడైపోయిన ఫిల్టర్ డ్రైయర్లను మార్చండి.

- ఎయిర్ ఫిల్టర్లను తనిఖీ చేయండి మరియు అవి మురికిగా కనిపిస్తే వాటిని మార్చండి.

- రిఫ్రిజెరాంట్ స్థాయిలను తనిఖీ చేయండి మరియు లీకేజీల కోసం చూడండి.

- తుప్పు మరియు పొలుసులను ఆపడానికి ప్రతి కొన్ని నెలలకు ఒకసారి చిల్లర్ ట్యూబ్లను శుభ్రం చేయండి.

వార్షిక సంరక్షణ:

- ఉష్ణ బదిలీని బలంగా ఉంచడానికి ఉష్ణ వినిమాయకాలు మరియు గొట్టాలను లోతుగా శుభ్రం చేయండి.

- మురికిని తొలగించడానికి మరియు వ్యవస్థను సమర్థవంతంగా ఉంచడానికి కండెన్సర్ వాటర్ లూప్లను ట్రీట్ చేయండి.

- కంప్రెసర్ ఆయిల్ను విశ్లేషించి, అవసరమైతే మార్చండి.

- భద్రతా నియంత్రణలు మరియు నిర్మాణాత్మక మద్దతులతో సహా అన్ని భాగాలను పూర్తిగా తనిఖీ చేయండి.

చిట్కా:వేసవిలో, కాయిల్స్ను తరచుగా శుభ్రం చేయండి మరియు ఫ్యాన్ సామర్థ్యాన్ని తనిఖీ చేయండి. శీతాకాలంలో, గ్లైకాల్ స్థాయిలను సరిగ్గా ఉంచండి మరియు గాలి ప్రవాహ అడ్డంకులు లేకుండా చూసుకోండి.

ఇలాంటి క్రమం తప్పకుండా చేయడం వల్ల చిల్లర్ మెషీన్ అత్యుత్తమ స్థితిలో ఉంటుంది మరియు ఖరీదైన మరమ్మతులను నివారించడంలో సహాయపడుతుంది.

తయారీదారు సిఫార్సులను అనుసరిస్తున్నారు

తయారీదారులు తమ యంత్రాల గురించి బాగా తెలుసు. ప్రతి చిల్లర్ యంత్రం బాగా పనిచేయడానికి వారు స్పష్టమైన దశలను అందిస్తారు. ఈ మార్గదర్శకాలను పాటించడం వలన యంత్రం రక్షించబడుతుంది మరియు వారంటీ చెల్లుబాటులో ఉంటుంది.

- ప్రతి నిర్వహణ పని యొక్క వివరణాత్మక రికార్డులను ఉంచండి. ఇది వారంటీ క్లెయిమ్లకు సహాయపడుతుంది మరియు ఏమీ మిస్ కాకుండా చూసుకుంటుంది.

- యంత్రం ఎలా పని చేయాలో బేస్లైన్ను సెట్ చేయడానికి తయారీదారు యొక్క పరీక్ష దశలను ఉపయోగించండి.

- మాన్యువల్లో సూచించినట్లుగా, కండెన్సర్ కాయిల్స్ను సరైన ఒత్తిడి మరియు సురక్షితమైన రసాయనాలతో శుభ్రం చేయండి.

- శీతలీకరణ వ్యవస్థలో ఎల్లప్పుడూ ఫిల్టర్ చేసి శుద్ధి చేసిన నీటిని ఉపయోగించండి. ఇది స్కేల్, తుప్పు మరియు జీవసంబంధమైన పెరుగుదలను ఆపుతుంది.

- ఎయిర్ ఫిల్టర్లు మరియు కండెన్సర్ ఫ్యాన్లతో సహా అన్ని భాగాలను క్రమం తప్పకుండా శుభ్రం చేయండి.

- ప్రతి తనిఖీ మరియు శుభ్రపరచడాన్ని డాక్యుమెంట్ చేయండి. ఏదైనా తప్పు జరిగితే, ఈ రికార్డులు యంత్రాన్ని జాగ్రత్తగా చూసుకున్నారని నిరూపించడానికి సహాయపడతాయి.

తయారీదారులు చమురు మరియు శీతలకరణి యొక్క రసాయన విశ్లేషణను క్రమం తప్పకుండా చేయాలని కూడా సిఫార్సు చేస్తారు. ఇది సమస్యలు మరింత తీవ్రమయ్యే ముందు గుర్తించడంలో సహాయపడుతుంది. ఈ దశలను పాటించడం ద్వారా, యజమానులు తమ చిల్లర్ మెషీన్ను సంవత్సరాల తరబడి సజావుగా నడుపుతూ ఉండగలరు.

చిల్లర్ మెషిన్ నిర్వహణ మరియు శుభ్రపరచడం ఎందుకు ముఖ్యం

పనితీరు మరియు సమర్థత ప్రయోజనాలు

క్రమం తప్పకుండా నిర్వహణ మరియు శుభ్రపరచడం చిల్లర్ మెషిన్ ఉత్తమంగా పనిచేయడానికి సహాయపడతాయి. ట్యూబ్లు శుభ్రంగా ఉండి, రిఫ్రిజెరాంట్ స్థాయిలు సరిగ్గా ఉన్నప్పుడు, సిస్టమ్ వేగంగా చల్లబడుతుంది మరియు తక్కువ శక్తిని ఉపయోగిస్తుంది. కాయిల్స్ శుభ్రపరచడం మరియు నియంత్రణలను తనిఖీ చేయడం వంటి సాధారణ పనులు గాలి ప్రవాహాన్ని పెంచుతాయని అధ్యయనాలు చూపిస్తున్నాయి46% వరకు మరియు ఫ్యాన్ శక్తి వినియోగాన్ని 60% వరకు తగ్గిస్తుంది..

ఇక్కడ సంఖ్యలను శీఘ్రంగా చూడండి:

| మెట్రిక్ | పరిధి / ఫలితం |

|---|---|

| ఫ్యాన్ శక్తి పొదుపులు | 41% నుండి 60% తగ్గింపు |

| వాయుప్రసరణ మెరుగుదల | 10% నుండి 46% పెరుగుదల |

నిర్వహణ ప్రణాళికను అనుసరించే పాఠశాలల్లో విద్యుత్ బిల్లులు సగానికి తగ్గాయి. శుభ్రమైన వ్యవస్థలు కూడాకార్బన్ ఉద్గారాలను తగ్గించడం ద్వారా పర్యావరణానికి సహాయం చేయండి. చిల్లర్ మెషిన్ సజావుగా నడిచినప్పుడు, ప్రతి ఒక్కరూ డబ్బు మరియు శక్తిని ఆదా చేస్తారు.

ఖరీదైన విచ్ఛిన్నాలను నివారించడం

ఎవరూ ఆకస్మిక మరమ్మతులను ఇష్టపడరు. సాధారణ తనిఖీలు చిన్న సమస్యలను పెద్దవిగా మారే ముందు గుర్తించాయి. ఉదాహరణకు, లీకేజీలను తనిఖీ చేయడం, కాయిల్స్ను శుభ్రం చేయడం మరియు మోటార్లను పరీక్షించడం వల్ల మరమ్మతులకు చాలా ఖర్చు అయ్యే బ్రేక్డౌన్లను ఆపవచ్చు. చాలా పాఠశాలలు మరియు వ్యాపారాలు క్రమం తప్పకుండా నిర్వహణ అంటే తక్కువ అత్యవసర పరిస్థితులు మరియు తక్కువ డౌన్టైమ్ అని కనుగొన్నాయి.

సమస్యలను ముందుగానే గుర్తించడం వలన వ్యవస్థ నడుస్తూనే ఉంటుంది మరియు ఖరీదైన మరమ్మతులను నివారిస్తుంది.

పరికరాల జీవితకాలం పొడిగించడం

చిల్లర్ మెషిన్ను జాగ్రత్తగా చూసుకోవడం వల్ల అది ఎక్కువ కాలం మన్నికగా ఉంటుంది. క్రమం తప్పకుండా శుభ్రపరచడం, ఆయిల్ మార్పులు మరియు తనిఖీలు అన్ని భాగాలు బాగా పనిచేస్తాయి. ప్రతి సంవత్సరం వ్యవస్థను తనిఖీ చేసే సాంకేతిక నిపుణులు ఇబ్బంది కలిగించే ముందు అరిగిపోయిన వాటిని గుర్తించగలరు. దీని అర్థం యంత్రం చాలా సంవత్సరాలు నమ్మదగినదిగా ఉంటుంది మరియు యజమానులు తరచుగా కొత్త పరికరాలను కొనుగోలు చేయవలసిన అవసరం లేదు.

బాగా నిర్వహించబడే వ్యవస్థ ఏ వ్యాపారానికైనా ఒక తెలివైన పెట్టుబడి.

రోజువారీ చిల్లర్ యంత్ర నిర్వహణ

దృశ్య తనిఖీలు మరియు శిథిలాల తొలగింపు

రోజువారీ దృశ్య తనిఖీ సమస్యలు మరింత తీవ్రమయ్యే ముందు గుర్తించడంలో సహాయపడుతుంది. సాంకేతిక నిపుణులు లీకేజీలు, వదులుగా ఉన్న భాగాలు మరియు తుప్పు సంకేతాల కోసం చూస్తారు. గాలి ప్రవాహాన్ని లేదా నీటి ప్రవాహాన్ని నిరోధించే ఏవైనా ధూళి లేదా శిధిలాలను కూడా వారు తొలగిస్తారు. ఇక్కడ కొన్ని ముఖ్యమైన దశలు ఉన్నాయి:

- అన్ని పరికరాలు పనిచేస్తాయో లేదో మరియు భద్రతా లక్షణాలు ఉన్నాయో లేదో నిర్ధారించుకోవడానికి వాటిని తనిఖీ చేయండి.

- పైపులలో లీకేజీలు ఉన్నాయా లేదా అని తనిఖీ చేయండి మరియు ఆయిల్, రిఫ్రిజెరాంట్ లేదా నీరు చిందడం కోసం చూడండి.

- వింత శబ్దాలు లేదా కంపనాలు వినండి.

- ఏవైనా వదులుగా ఉండే బోల్ట్లు లేదా ఫాస్టెనర్లను బిగించండి.

- ముఖ్యంగా పైపులు మరియు కాయిల్స్ పై తుప్పు పట్టడం కోసం చూడండి.

- చిల్లర్ భాగాలపై ధూళి లేదా పేరుకుపోవడం కోసం తనిఖీ చేయండి.

- రిలేలు మరియు వైరింగ్ వంటి విద్యుత్ భాగాలను తనిఖీ చేయండి.

- భద్రతా పరికరాలను పరీక్షించండి.

- ఫిల్టర్లు, వాల్వ్లు మరియు పీడన నాళాలను తనిఖీ చేయండి.

- నూనె, శీతలకరణి లేదా నీటిని మార్చాల్సిన అవసరం ఉందో లేదో చూడండి.

ఈ దశలు చిల్లర్ మెషీన్ను శుభ్రంగా మరియు సురక్షితంగా ఉంచడంలో సహాయపడతాయి. శిథిలాలను తొలగించడం మరియు నష్టం కోసం తనిఖీ చేయడం వల్ల పెద్ద సమస్యలు రాకుండా ఆపవచ్చు.

ఆపరేటింగ్ పారామితులు మరియు లాగ్లను పర్యవేక్షించడం

ఆపరేటింగ్ నంబర్లను రోజువారీగా పర్యవేక్షించడం వల్ల సిస్టమ్ ఎలా నడుస్తుందో స్పష్టమైన చిత్రం లభిస్తుంది. సాంకేతిక నిపుణులు ఉష్ణోగ్రతలు, పీడనాలు మరియు శీతలకరణి స్థాయిలను నమోదు చేస్తారు. ఈ సమాచారం మార్పులను ముందుగానే గుర్తించడంలో సహాయపడుతుంది. చాలా కంపెనీలు రోజంతా ఈ నంబర్లను ట్రాక్ చేయడానికి స్మార్ట్ సాధనాలను ఉపయోగిస్తాయి. లాగ్ను ఉంచడం వల్ల ట్రెండ్లను కనుగొనడంలో సహాయపడుతుంది మరియు ఏదైనా తప్పు జరగడం ప్రారంభిస్తే చూపిస్తుంది. ఇది భద్రతా నియమాలను పాటించడంలో సహాయపడుతుంది మరియు నిర్వహణ గురించి ప్రతి ఒక్కరినీ నిజాయితీగా ఉంచుతుంది. బృందాలు మంచి రికార్డులను ఉంచినప్పుడు, అవి పెద్ద మరమ్మతులుగా మారే ముందు చిన్న సమస్యలను పరిష్కరించగలవు.

అసాధారణ శబ్దాలు లేదా కంపనాల కోసం తనిఖీ చేస్తోంది

వింత శబ్దాలు లేదా వణుకు తరచుగా ఇబ్బందిని కలిగిస్తాయి. సాంకేతిక నిపుణులు వింత శబ్దాలు విన్నప్పుడు, వారు వేగంగా పనిచేస్తారు. ఒక డేటా సెంటర్లో, శబ్ద సమస్యలను పరిష్కరించడం వల్ల £100,000 కంటే ఎక్కువ ఆదా అవుతుంది మరియు శీతలీకరణ బలంగా ఉంటుంది. మరొక భవనం శబ్దాన్ని 95% తగ్గించడానికి ప్రత్యేక ఫ్యాన్ నియంత్రణలను ఉపయోగించింది మరియు వ్యవస్థను మరింత సమర్థవంతంగా చేసింది. శబ్దం మరియు కంపనంపై త్వరిత చర్య చిల్లర్ మెషిన్ బాగా నడుస్తుంది మరియు ఖరీదైన పరిష్కారాలను నివారిస్తుంది. ప్రతిరోజూ వినడం వల్ల సమస్యలను ముందుగానే గుర్తించడంలో సహాయపడుతుంది.

నెలవారీ చిల్లర్ మెషిన్ శుభ్రపరచడం మరియు తనిఖీలు

కండెన్సర్ మరియు ఆవిరిపోరేటర్ కాయిల్స్ శుభ్రపరచడం

నెలవారీ కాయిల్ శుభ్రపరచడం వల్ల వ్యవస్థ సజావుగా నడుస్తుంది. కాయిల్స్ పై ధూళి, బురద మరియు ఆల్గే పేరుకుపోతాయి, దీనివల్ల యంత్రం వేడిని విడుదల చేయడం కష్టమవుతుంది. కాయిల్స్ మురికిగా ఉన్నప్పుడు, వ్యవస్థ మరింత కష్టపడి పనిచేస్తుంది మరియు ఎక్కువ శక్తిని ఉపయోగిస్తుంది. క్రమం తప్పకుండా కాయిల్ శుభ్రపరచడం వల్ల శక్తి సామర్థ్యం 10-15% మెరుగుపడుతుందని అధ్యయనాలు చెబుతున్నాయి. కొన్ని భవనాలు కాయిల్స్ శుభ్రంగా ఉంచడం ద్వారా ప్రతి సంవత్సరం వేల డాలర్లు ఆదా చేశాయి. శుభ్రమైన కాయిల్ కూడా వ్యవస్థ ఎక్కువసేపు ఉండటానికి మరియు గాలిని తాజాగా ఉంచడానికి సహాయపడుతుంది.

చిట్కా: ఉత్తమ ఫలితాల కోసం సరైన శుభ్రపరిచే సాధనాలను ఉపయోగించండి మరియు తయారీదారు సూచనలను అనుసరించండి.

| డర్టీ కాయిల్స్ నుండి సమస్య | వ్యవస్థపై ప్రభావం |

|---|---|

| శీతలీకరణ సామర్థ్యం తగ్గుతుంది | 40% వరకు తక్కువ చల్లదనం |

| కంప్రెసర్ శక్తి పెరుగుతుంది | 70% వరకు ఎక్కువ శక్తి ఉపయోగించబడుతుంది |

| గాలి ఉష్ణోగ్రత పెరుగుతుంది | దాదాపు 5°F ఎక్కువ |

ఎయిర్ ఫిల్టర్లను తనిఖీ చేయడం మరియు భర్తీ చేయడం

ఎయిర్ ఫిల్టర్లు కాయిల్స్కు చేరకముందే దుమ్ము మరియు చెత్తను పట్టుకుంటాయి. కాలక్రమేణా, ఫిల్టర్లు మూసుకుపోయి గాలి ప్రవాహాన్ని నిరోధిస్తాయి. నెలవారీ తనిఖీలు మురికి ఫిల్టర్లను ముందుగానే గుర్తించడంలో సహాయపడతాయి. వాటిని మార్చడం వల్ల సిస్టమ్ సులభంగా శ్వాస తీసుకుంటుంది మరియు ధూళి ఇతర భాగాలకు చేరకుండా నిరోధిస్తుంది. శుభ్రమైన ఫిల్టర్లు భవనం లోపల గాలిని ఆరోగ్యంగా ఉంచడంలో కూడా సహాయపడతాయి.

గమనిక: మంచి షెడ్యూల్ను ఉంచడానికి ఫిల్టర్లను మార్చేటప్పుడు తేదీని గుర్తించండి.

రిఫ్రిజెరాంట్ స్థాయిలు మరియు లీక్లను తనిఖీ చేస్తోంది

రిఫ్రిజెరాంట్ వ్యవస్థను చల్లగా ఉంచుతుంది. లెవల్ పడిపోయినా లేదా లీక్ అయినా, సిస్టమ్ సామర్థ్యాన్ని కోల్పోతుంది మరియు ఎక్కువ శక్తిని ఉపయోగిస్తుంది. నెలవారీ తనిఖీలు లీక్లు పెద్ద సమస్యలను కలిగించే ముందు గుర్తించడంలో సహాయపడతాయి. సాంకేతిక నిపుణులు ప్రెజర్ రీడింగ్లు మరియు ఉష్ణోగ్రతలను పరిశీలిస్తూ ప్రతిదీ సరైన పరిధిలో ఉండేలా చూసుకుంటారు. చిన్న లీక్లు కూడా శక్తి ఖర్చులను పెంచుతాయని మరియు వ్యవస్థను దెబ్బతీస్తాయని పరిశోధనలు చెబుతున్నాయి.

- క్రమం తప్పకుండా తనిఖీలు లీక్లను ముందుగానే పట్టుకోవడంలో సహాయపడతాయి.

- స్థిరమైన రిఫ్రిజెరాంట్ స్థాయిలు అంటే మెరుగైన శీతలీకరణ మరియు తక్కువ బిల్లులు.

విద్యుత్ భాగాలను తనిఖీ చేయడం

విద్యుత్ భాగాలకు కూడా శ్రద్ధ అవసరం. వైర్లు, స్విచ్లు మరియు నియంత్రణలు అరిగిపోవచ్చు లేదా వదులుగా మారవచ్చు. నెలవారీ తనిఖీలు బ్రేక్డౌన్లకు దారితీసే ముందు సమస్యలను కనుగొనడంలో సహాయపడతాయి. కనెక్షన్లను బిగించడం మరియు భాగాలను శుభ్రపరచడం వల్ల ప్రతిదీ సురక్షితంగా మరియు సమర్థవంతంగా ఉంటుంది. ఈ తనిఖీలు భద్రతా నియమాలను పాటించడంలో మరియు సిస్టమ్ ఎక్కువసేపు పనిచేయడంలో కూడా సహాయపడతాయి.

- తనిఖీలు వేడెక్కడం మరియు శక్తి వృధాను నివారిస్తాయి.

- మంచి రికార్డులు వారంటీ క్లెయిమ్లకు మరియు సిస్టమ్ ఆరోగ్యాన్ని ట్రాక్ చేయడానికి సహాయపడతాయి.

వార్షిక చిల్లర్ మెషిన్ నిర్వహణ విధానాలు

హీట్ ఎక్స్ఛేంజర్లు మరియు గొట్టాలను లోతుగా శుభ్రపరచడం

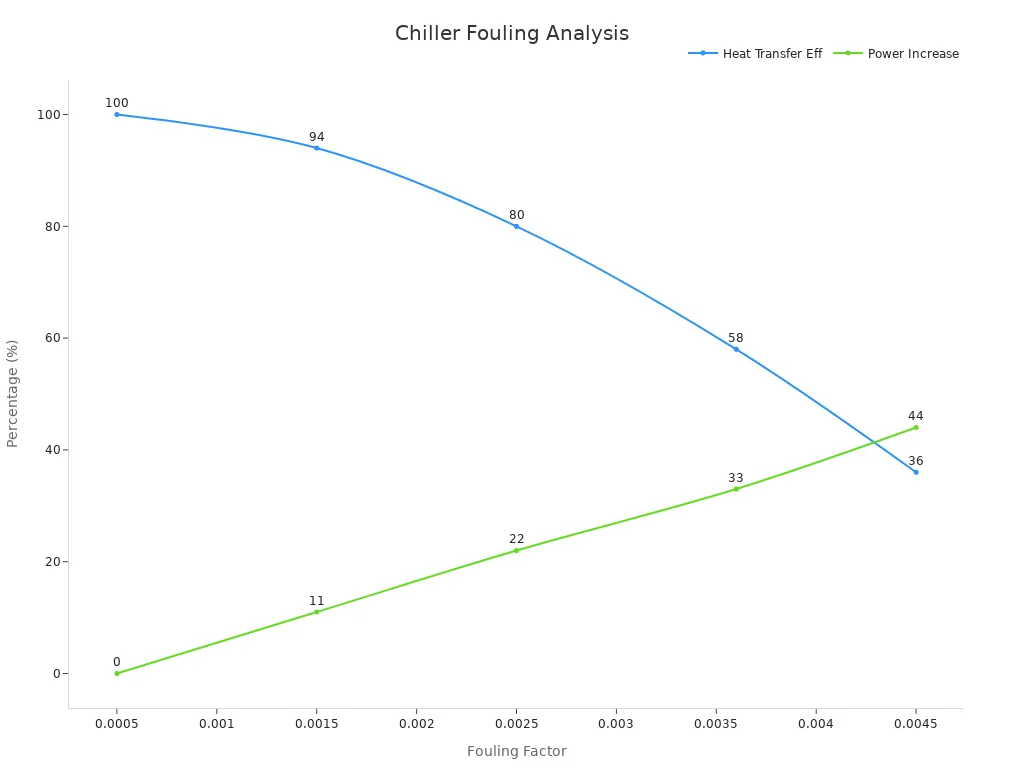

డీప్ క్లీనింగ్ హీట్ ఎక్స్ఛేంజర్లు మరియు ట్యూబింగ్ వ్యవస్థను బలంగా నడుపుతూ ఉంటాయి. కాలక్రమేణా, ట్యూబ్ల లోపల ధూళి మరియు స్కేల్ పేరుకుపోతుంది. ఈ నిర్మాణం ఉష్ణ బదిలీని అడ్డుకుంటుంది మరియు యంత్రం మరింత కష్టపడి పనిచేసేలా చేస్తుంది. హవాయిలోని హపునా బీచ్ ప్రిన్స్ హోటల్లో, ఆటోమేటిక్ ట్యూబ్ క్లీనింగ్ సిస్టమ్ ప్రతి కొన్ని గంటలకు ఒకసారి ఫౌలింగ్ను తొలగిస్తుంది. హోటల్ 10% మరియు 35% మధ్య శక్తి పొదుపును చూసింది మరియు సిస్టమ్ ఒక సంవత్సరం కంటే తక్కువ సమయంలోనే దానికదే చెల్లించుకుంది.

సరైన శుభ్రపరిచే పద్ధతిని ఎంచుకోవడం ముఖ్యం. ఉదాహరణకు, రోటరీ ట్యూబ్ క్లీనర్లు హార్డ్ స్కేల్లో బాగా పనిచేస్తాయి, అయితే ఆన్లైన్ సిస్టమ్లు నిరంతరం శుభ్రం చేస్తాయి కానీ మొదట్లో ఎక్కువ ఖర్చు అవుతుంది. ట్యూబ్ మరియు డిపాజిట్ రకం పనికి ఉత్తమ సాధనాన్ని మార్గనిర్దేశం చేస్తాయి.

ఫ్లషింగ్ మరియు ట్రీటింగ్ వాటర్ సిస్టమ్స్

నీటి నాణ్యత శీతలకరణి పనితీరుపై ప్రభావం చూపుతుంది. నీటిలో ఖనిజాలు లేదా ధూళి ఉంటే, అది వ్యవస్థ లోపల నిక్షేపాలను వదిలివేస్తుంది. ఈ నిక్షేపాలు ఉష్ణోగ్రతలను పెంచుతాయి మరియు యంత్రం ఎక్కువ శక్తిని ఉపయోగించుకునేలా చేస్తాయి. క్రమం తప్పకుండా ఫ్లషింగ్ మరియు రసాయన చికిత్స స్కేల్ను తొలగిస్తుంది మరియు ఆల్గే పెరగకుండా ఆపుతుంది. చాలా మంది నిపుణులు ప్రతి కొన్ని నెలలకు ఒకసారి నీటిని పరీక్షించాలని మరియు అవసరమైన విధంగా చికిత్సను సర్దుబాటు చేయాలని సూచిస్తున్నారు. శుభ్రమైన నీరు వ్యవస్థ ఎక్కువసేపు ఉండటానికి మరియు బాగా చల్లబరచడానికి సహాయపడుతుంది.

కదిలే భాగాలను కందెన చేయడం

బేరింగ్లు మరియు మోటార్లు వంటి కదిలే భాగాలకు క్రమం తప్పకుండా లూబ్రికేషన్ అవసరం. లూబ్రికేషన్ ఘర్షణను తగ్గిస్తుంది మరియు భాగాలు చాలా త్వరగా అరిగిపోకుండా ఆపుతుంది. సాంకేతిక నిపుణులు ఈ భాగాలను నూనెతో ఉంచినప్పుడు, వ్యవస్థ సజావుగా నడుస్తుంది మరియు తక్కువ శక్తిని ఉపయోగిస్తుంది. లూబ్రికేషన్ ఆకస్మిక బ్రేక్డౌన్ల అవకాశాన్ని కూడా తగ్గిస్తుంది. తయారీదారు సిఫార్సు చేసిన విధంగా లూబ్రికెంట్ను తనిఖీ చేసి వర్తింపజేయడం ద్వారా, బృందాలు పరికరాలు ఎక్కువ కాలం ఉండటానికి సహాయపడతాయి.

సమగ్ర వ్యవస్థ తనిఖీ

వ్యవస్థలోని ప్రతి భాగాన్ని పూర్తి తనిఖీ ద్వారా తనిఖీ చేస్తారు. సాంకేతిక నిపుణులు రిఫ్రిజెరాంట్ మరియు చమురు స్థాయిలను పరిశీలిస్తారు, నియంత్రణలను పరీక్షిస్తారు మరియు ఉష్ణోగ్రతలు మరియు పీడనాలను కొలుస్తారు. వారు లీక్లను కూడా తనిఖీ చేస్తారు, వింత శబ్దాలను వింటారు మరియు అన్ని భద్రతా పరికరాలు పనిచేస్తున్నాయని నిర్ధారించుకుంటారు.

చిన్న సమస్యలు పెరగకముందే వాటిని గుర్తించడానికి వివరణాత్మక తనిఖీ సహాయపడుతుంది.

ఈ ప్రక్రియ వ్యవస్థను సురక్షితంగా మరియు సమర్థవంతంగా ఉంచుతుంది. ఏదైనా చెడిపోయే ముందు మరమ్మతులను ప్లాన్ చేయడానికి బృందాలకు కూడా ఇది సహాయపడుతుంది.

చిల్లర్ మెషిన్ నీటి నాణ్యత నిర్వహణ

నీటి చికిత్స మరియు గ్లైకాల్ మిశ్రమం యొక్క ప్రాముఖ్యత

నీటి నాణ్యత ఎంత బాగా ఉంటుందో దానిలో భారీ పాత్ర పోషిస్తుంది aశీతలీకరణ వ్యవస్థపనిచేస్తుంది. నీటిలో కాల్షియం లేదా మెగ్నీషియం వంటి ఖనిజాలు ఎక్కువగా ఉన్నప్పుడు, అది గట్టి నిక్షేపాలను వదిలివేస్తుంది. స్కేల్ అని పిలువబడే ఈ నిక్షేపాలు నీటి ప్రవాహాన్ని అడ్డుకుంటాయి మరియు యంత్రం మరింత కష్టపడి పనిచేసేలా చేస్తాయి. నీరు చాలా మృదువుగా ఉంటే, అది లోహ భాగాలను తుప్పు పట్టడానికి కారణమవుతుంది. pH స్థాయి కూడా ముఖ్యమైనది. చాలా ఆమ్లంగా లేదా చాలా క్షారంగా ఉండే నీరు పైపులు మరియు ఇతర భాగాలను దెబ్బతీస్తుంది. నీటిలోని సూక్ష్మజీవులు కూడా సమస్యలను కలిగిస్తాయి. అవి బురదను ఏర్పరుస్తాయి, ఇది గొట్టాలను మూసుకుపోతుంది మరియు సామర్థ్యాన్ని తగ్గిస్తుంది.

మంచి నీటి శుద్ధీకరణ ప్రణాళిక ఈ సమస్యలను దూరంగా ఉంచుతుంది. చాలా వ్యవస్థలు నీరు మరియు గ్లైకాల్ మిశ్రమాన్ని ఉపయోగిస్తాయి. గ్లైకాల్ గడ్డకట్టడాన్ని నిరోధించడంలో సహాయపడుతుంది మరియు తుప్పు నుండి రక్షిస్తుంది. ఖనిజాలు, pH మరియు సూక్ష్మజీవుల కోసం నీటిని క్రమం తప్పకుండా పరీక్షించడం వల్ల ప్రతిదీ సజావుగా సాగుతుంది. శుభ్రమైన నీరు అంటే మెరుగైన శీతలీకరణ, తక్కువ శక్తి బిల్లులు మరియు ఎక్కువ పరికరాల జీవితకాలం.

స్కేల్, తుప్పు మరియు జీవసంబంధమైన పెరుగుదల కోసం పర్యవేక్షణ

ఏదైనా శీతలీకరణ వ్యవస్థకు స్కేల్, తుప్పు మరియు జీవసంబంధమైన పెరుగుదలపై నిఘా ఉంచడం చాలా ముఖ్యం. పైపులు మరియు గొట్టాల లోపల ఖనిజాలు పేరుకుపోయినప్పుడు స్కేల్ ఏర్పడుతుంది. ఈ నిర్మాణం వ్యవస్థ వేడిని తరలించడం కష్టతరం చేస్తుంది, కాబట్టి ఇది ఎక్కువ శక్తిని ఉపయోగిస్తుంది. నీరు లోహ భాగాలను తినివేసినప్పుడు తుప్పు జరుగుతుంది. ఇది లీకేజీలకు మరియు వ్యవస్థ వైఫల్యానికి కూడా కారణమవుతుంది. ఆల్గే లేదా బ్యాక్టీరియా వంటి సూక్ష్మజీవుల పెరుగుదల నీటి ప్రవాహాన్ని నిరోధించే బురదను సృష్టించగలదు.

నిపుణులు కొన్ని సాధారణ దశలను సిఫార్సు చేస్తారు:

- ఉష్ణోగ్రతలు, పీడనాలు మరియు నీటి ప్రవాహాన్ని రోజువారీ లాగ్లో ఉంచండి. ఇది మార్పులను ముందుగానే గుర్తించడంలో సహాయపడుతుంది.

- స్కేల్ లేదా సూక్ష్మజీవుల నుండి కలుషితం కాకుండా ఉండటానికి కండెన్సర్ మరియు ఆవిరిపోరేటర్ గొట్టాలను తరచుగా శుభ్రం చేయండి.

- చూడండినీటి ప్రవాహ వేగం. సెకనుకు 3 మరియు 11 అడుగుల మధ్య ప్రవాహం పేరుకుపోవడాన్ని నిరోధించడంలో సహాయపడుతుంది.

- నీటిని శుద్ధి చేయడానికి సరైన రసాయనాలను ఉపయోగించండి. ఇది పొలుసు, తుప్పు మరియు జీవసంబంధమైన పెరుగుదలను ఆపుతుంది.

చిట్కా: క్రమం తప్పకుండా తనిఖీలు మరియు నీటి శుద్ధి వ్యవస్థను సమర్థవంతంగా ఉంచుతాయి మరియు ఖరీదైన మరమ్మతులను నివారించడంలో సహాయపడతాయి.

చిల్లర్ మెషిన్ సమస్యలను పరిష్కరించడం

ఉష్ణోగ్రత హెచ్చుతగ్గులను పరిష్కరించడం

ఉష్ణోగ్రత హెచ్చుతగ్గులు లోతైన సమస్యలను సూచిస్తాయి. ఆపరేటర్లు తరచుగా సిస్టమ్ సరైన క్రమంలో నడుస్తుందో లేదో తనిఖీ చేయడం ద్వారా ప్రారంభిస్తారు. సరైన చిల్లర్ సీక్వెన్సింగ్ను పునరుద్ధరించడం మరియు బహుళ చిల్లర్లకు ఉత్తమమైన డిజైన్ను ఉపయోగించడం వల్లశక్తి వినియోగాన్ని 26% పైగా తగ్గించడం. చాలా బృందాలు కంప్రెసర్ మరియు ఫ్యాన్ వేగాన్ని నియంత్రించడానికి వేరియబుల్-స్పీడ్ డ్రైవ్లు (VFDలు) ఉపయోగిస్తాయి. ఇది సిస్టమ్ మారుతున్న లోడ్లకు సర్దుబాటు చేయడంలో సహాయపడుతుంది మరియు ఉష్ణోగ్రతలను స్థిరంగా ఉంచుతుంది.

కొన్నింటిని ఇక్కడ క్లుప్తంగా చూడండిఉపయోగకరమైన పద్ధతులు:

| విధానం/సాంకేతికత | వివరణ | ప్రభావం/ప్రయోజనం |

|---|---|---|

| కంప్రెసర్లు మరియు ఫ్యాన్ల కోసం VFDలు | ఖచ్చితమైన శీతలీకరణ కోసం వేగాన్ని సర్దుబాటు చేయండి | మెరుగైన సామర్థ్యం, స్థిరమైన ఉష్ణోగ్రతలు |

| ఆప్టిమైజ్ చేయబడిన సెట్పాయింట్ నియంత్రణలు | రియల్-టైమ్ డేటా ఆధారంగా సెట్టింగ్లను మార్చండి | తక్కువ శక్తి వినియోగం, త్వరిత ప్రతిస్పందన |

| డేటా ఆధారిత నమూనాలు | సమస్యలను అంచనా వేయడానికి మరియు పరిష్కరించడానికి స్మార్ట్ సాధనాలను ఉపయోగించండి. | తక్కువ ఆశ్చర్యాలు, ఎక్కువ నియంత్రణ |

ఆపరేటర్లు అధునాతన మోడళ్లను కూడా ఉపయోగిస్తారు, అవివాస్తవ ప్రపంచ జ్ఞానాన్ని యంత్ర అభ్యాసంతో కలపండిఈ ఉపకరణాలు సమస్యలను ముందుగానే గుర్తించి, వ్యవస్థను సజావుగా నడిపించడంలో సహాయపడతాయి.

3లో 3వ విధానం: అసాధారణ శబ్దాలను ఎదుర్కోవడం

వింత శబ్దాలు తరచుగా ఇబ్బందిని సూచిస్తాయి. ఆపరేటర్లు గిలగిల కొట్టుకోవడం, బుసలు కొట్టడం లేదా గ్రైండింగ్ శబ్దాలను వింటారు. ఈ శబ్దాలు విద్యుత్ సమస్యలు, పంపు వైఫల్యాలు లేదా వాయుప్రసరణ బ్లాక్లను సూచిస్తాయి. సాధారణ తనిఖీలు ఈ సమస్యలను మరింత దిగజార్చడానికి ముందే గుర్తించడంలో సహాయపడతాయి. తనిఖీలను ట్రాక్ చేయడానికి మరియు షెడ్యూల్ చేయడానికి చాలా బృందాలు కంప్యూటరైజ్డ్ మెయింటెనెన్స్ మేనేజ్మెంట్ సిస్టమ్స్ (CMMS) ను ఉపయోగిస్తాయి.

చిట్కా: CMMS సాధనాలు రియల్-టైమ్ అప్డేట్లను అందిస్తాయి మరియు సమస్యలను వేగంగా పరిష్కరించడంలో బృందాలకు సహాయపడతాయి.

ఒక టెక్నీషియన్ కొత్త శబ్దం విన్నట్లయితే, వారు వదులుగా ఉన్న భాగాలు, అరిగిపోయిన బేరింగ్లు లేదా బ్లాక్ చేయబడిన ఫ్యాన్లు ఉన్నాయా అని తనిఖీ చేస్తారు. త్వరిత చర్య వ్యవస్థను సురక్షితంగా ఉంచుతుంది మరియు పెద్ద మరమ్మతులను నివారిస్తుంది.

తక్కువ సామర్థ్యాన్ని పరిష్కరించడం

తక్కువ సామర్థ్యం శక్తి మరియు డబ్బును వృధా చేస్తుంది. డేటా విశ్లేషణలు మూల కారణాన్ని గుర్తించగలవని కేస్ స్టడీస్ చూపిస్తున్నాయి. ఉదాహరణకు, ఒక బృందం40% సామర్థ్య అంతరంరెండు చిల్లర్ల మధ్య. వారు విరిగిన భాగాన్ని సరిచేసి పనితీరును పునరుద్ధరించారు. మరొక బృందం ఉపయోగించిందిపార్టికల్ స్వార్మ్ ఆప్టిమైజేషన్భారాలను సమతుల్యం చేయడానికి మరియు శక్తిని ఆదా చేయడానికి.

సాధారణ పరిష్కారాలలో ఇవి ఉన్నాయి:

- తక్కువ రిఫ్రిజెరాంట్ లేదా లోపభూయిష్ట నియంత్రణల కోసం తనిఖీ చేస్తోంది

- విరిగిన యాక్యుయేటర్లు లేదా బోర్డులను మరమ్మతు చేయడం

- లోడ్ షేరింగ్ను ఆప్టిమైజ్ చేయడానికి స్మార్ట్ అల్గారిథమ్లను ఉపయోగించడం

రొటీన్ డేటా సమీక్ష మరియు జట్టుకృషి సామర్థ్యాన్ని అధికంగా ఉంచడంలో సహాయపడతాయి. జన్యు అల్గోరిథంలు మరియు ఫ్లవర్ పరాగసంపర్క అల్గోరిథం వంటి అధునాతన ఆప్టిమైజేషన్ పద్ధతులు శక్తి వినియోగాన్ని 27% వరకు తగ్గించాయి. ఈ సాధనాలు ఆపరేటర్లు తమ పరికరాల నుండి ఎక్కువ ప్రయోజనం పొందడానికి సహాయపడతాయి.

చిల్లర్ మెషిన్ ప్రివెంటివ్ నిర్వహణ చెక్లిస్ట్

క్రమం తప్పకుండా సమీక్షించాల్సిన కీలక అంశాలు

మంచి నివారణ నిర్వహణ చెక్లిస్ట్ జట్లకు సమస్యలను ముందుగానే గుర్తించడానికి మరియు వ్యవస్థను సజావుగా అమలు చేయడానికి సహాయపడుతుంది. చాలా మంది నిపుణులు ఈ అంశాలను క్రమం తప్పకుండా సమీక్షించాలని సిఫార్సు చేస్తున్నారు:

- మోటార్లు మరియు కంప్రెసర్లపై వైబ్రేషన్ విశ్లేషణ చేయండి. ఈ దశ యాంత్రిక సమస్యలు మరింత దిగజారకముందే గుర్తించడంలో సహాయపడుతుంది.

- అలారాలు మరియు ఇంటర్లాక్లతో సహా అన్ని భద్రతా వ్యవస్థలను పరీక్షించండి. ఈ తనిఖీలు అసురక్షిత పరిస్థితులను నివారిస్తాయి.

- వివరణాత్మక నిర్వహణ లాగ్లను ఉంచండి. ప్రతిరోజూ ప్రవాహ రేట్లు, ఉష్ణోగ్రతలు, పీడనాలు మరియు ద్రవ స్థాయిలను రికార్డ్ చేయండి.

- రియల్ టైమ్ అప్డేట్లు మరియు ఆటోమేటెడ్ రిపోర్ట్ల కోసం రిమోట్ మానిటరింగ్ సిస్టమ్లను ఉపయోగించండి.

- ఉష్ణ బదిలీని బలంగా ఉంచడానికి కండెన్సర్ మరియు ఆవిరిపోరేటర్ కాయిల్స్ను శుభ్రం చేయండి.

- ఘర్షణను తగ్గించడానికి బేరింగ్లు మరియు ఫ్యాన్లు వంటి కదిలే భాగాలను లూబ్రికేట్ చేయండి.

- ఉత్తమ శీతలీకరణ కోసం రిఫ్రిజెరాంట్ స్థాయిలను తనిఖీ చేయండి మరియు నిర్వహించండి.

- వైఫల్యాలను నివారించడానికి విద్యుత్ భాగాలు, నియంత్రణలు మరియు సెన్సార్లను తనిఖీ చేయండి.

- నీటి నాణ్యతను పరీక్షించండి మరియు స్కేల్ మరియు తుప్పును ఆపడానికి రసాయన చికిత్సలను జోడించండి.

- ప్రతి సీజన్లో ఉష్ణోగ్రత మరియు పీడన నియంత్రణలను క్రమాంకనం చేయండి.

- లీకేజీలు మరియు ఉష్ణ నష్టాన్ని నివారించడానికి ఇన్సులేషన్ మరియు సీల్స్ను తనిఖీ చేయండి.

- కాలుష్యాన్ని కనుగొనడానికి కంప్రెసర్ ఆయిల్ను విశ్లేషించండి మరియు ఆయిల్ మార్పులను ప్లాన్ చేయండి.

చిట్కా: ఈ చెక్లిస్ట్ను అనుసరించే బృందాలు తక్కువ బ్రేక్డౌన్లను మరియు ఎక్కువ పరికరాల జీవితకాలాన్ని చూస్తాయి.

ప్రొఫెషనల్ తనిఖీలను షెడ్యూల్ చేయడం

వృత్తిపరమైన తనిఖీలు భద్రతకు మరో పొరను జోడిస్తాయి. శిక్షణ పొందిన సాంకేతిక నిపుణులు దాచిన సమస్యలను తనిఖీ చేయడానికి ప్రత్యేక సాధనాలను ఉపయోగిస్తారు. రోజువారీ తనిఖీలు మిస్ అయ్యే సమస్యలను వారు తరచుగా కనుగొంటారు. చాలా మంది నిపుణులు కనీసం సంవత్సరానికి ఒకసారి పూర్తి తనిఖీని షెడ్యూల్ చేయాలని సూచిస్తున్నారు. కొన్ని సౌకర్యాలు పీక్ కూలింగ్ సీజన్లకు ముందు దీన్ని చేయడానికి ఎంచుకుంటాయి. నియంత్రణలను క్రమాంకనం చేయడం, నీటి నాణ్యతను పరీక్షించడం మరియు నిర్వహణ లాగ్లను సమీక్షించడంలో కూడా ఒక ప్రొఫెషనల్ సహాయపడగలడు. క్రమం తప్పకుండా తనిఖీలు వ్యవస్థను సురక్షితంగా, సమర్థవంతంగా మరియు ఏదైనా సవాలుకు సిద్ధంగా ఉంచుతాయి.

క్రమం తప్పకుండా నిర్వహణ చేయడం వల్ల పరికరాలు సజావుగా నడుస్తాయి మరియు డబ్బు ఆదా అవుతుంది. ఈ దశలను అనుసరించే బృందాలు తక్కువ బ్రేక్డౌన్లను మరియు మెరుగైన పనితీరును చూస్తాయి. ఉత్తమ ఫలితాలు కావాలా? కఠినమైన పనులు లేదా సాంకేతిక మరమ్మతుల కోసం వారు నిపుణులను పిలవాలి. సంరక్షణను అగ్రస్థానంలో ఉంచడం వల్ల ప్రతి ఒక్కరూ వారి శీతలీకరణ వ్యవస్థ నుండి ఎక్కువ ప్రయోజనం పొందవచ్చు.

ఎఫ్ ఎ క్యూ

ఎవరైనా చిల్లర్ మెషీన్ను ఎంత తరచుగా శుభ్రం చేయాలి?

చాలా మంది నిపుణులు సూచిస్తున్నారుకాయిల్స్ మరియు ఫిల్టర్లను శుభ్రపరచడంప్రతి నెలా. వార్షిక లోతైన శుభ్రపరచడం వ్యవస్థను బాగా నడుపుతుంది. రోజువారీ తనిఖీలు సమస్యలను ముందుగానే గుర్తించడంలో సహాయపడతాయి.

చిల్లర్కు నిర్వహణ అవసరమని ఏ సంకేతాలు చూపిస్తున్నాయి?

అసాధారణ శబ్దాలు, అధిక విద్యుత్ బిల్లులు లేదా బలహీనమైన శీతలీకరణ తరచుగా ఇబ్బందులను సూచిస్తాయి. లీక్లు లేదా వింత వాసనలు కూడా చెకప్ అవసరాన్ని సూచిస్తాయి.

ఎవరైనా చిల్లర్ నిర్వహణ చేయగలరా లేదా ఒక ప్రొఫెషనల్ దీన్ని చేయాలా?

వంటి ప్రాథమిక పనులుఫిల్టర్లను శుభ్రపరచడంచాలా మందికి సులభం. సాంకేతిక మరమ్మతులు లేదా తనిఖీల కోసం, శిక్షణ పొందిన సాంకేతిక నిపుణుడు ఆ పనిని నిర్వహించాలి.

పోస్ట్ సమయం: జూన్-19-2025