દરેક ચિલર મશીનને સરળતાથી ચલાવવા માટે નિયમિત કાળજીની જરૂર પડે છે.ઔદ્યોગિક પાણી ચિલરજો અવગણવામાં આવે તો તેઓ ઝડપથી કાર્યક્ષમતા ગુમાવી શકે છે. તેઓ ઘણીવાર ગંદકી ભરાય છે અથવા પાણીની સમસ્યાઓનો સામનો કરે છે.પાણી ઠંડક ચિલરમાલિકો સરળ તપાસ સાથે વધુ સારી ઠંડક અનુભવે છે. એક પણસ્ક્રુ ચિલરનિયમિત સફાઈ અને ધ્યાન સાથે લાંબા સમય સુધી કામ કરે છે.

કી ટેકવેઝ

- નિયમિત દૈનિક, માસિક અને વાર્ષિક જાળવણી ચિલર મશીનોને કાર્યક્ષમ રીતે ચલાવે છે અને ખર્ચાળ ભંગાણ અટકાવે છે.

- ઉત્પાદક માર્ગદર્શિકાનું પાલન કરવાથી અને વિગતવાર રેકોર્ડ રાખવાથી તમારા મશીનનું રક્ષણ થાય છે અને તેનું આયુષ્ય વધે છે.

- કોઇલ સાફ કરવા, પાણીની યોગ્ય સારવાર અને કાર્યકારી પરિસ્થિતિઓનું નિરીક્ષણ કરવાથી ઊર્જા બચે છે, ઠંડકમાં સુધારો થાય છે અને સમારકામ ખર્ચ ઓછો થાય છે.

ચિલર મશીન જાળવણી માટેની આવશ્યકતાઓ

દૈનિક, માસિક અને વાર્ષિક સંભાળ માટેના મુખ્ય પગલાં

ચિલર મશીનની સંભાળ રાખવાનો અર્થ એ છે કે નિયમિત સમયપત્રકનું પાલન કરવું. દરેક દિવસ, મહિનો અને વર્ષ પોતાના કાર્યોનો સમૂહ લાવે છે. આ પગલાં મશીનને સારી રીતે ચાલતું રાખવામાં અને પછીથી મોટી સમસ્યાઓ ટાળવામાં મદદ કરે છે.

દૈનિક સંભાળ:

- દબાણ, તાપમાન અને પ્રવાહી સ્તર જેવા મહત્વપૂર્ણ આંકડાઓ રેકોર્ડ કરો. આનાથી મુશ્કેલીને વહેલા ઓળખવામાં મદદ મળે છે.

- પાણીના ઇનલેટ અને આઉટલેટ્સ લીક માટે તપાસો.

- કોમ્પ્રેસરમાંથી આવતા વિચિત્ર અવાજો અથવા કંપનો સાંભળો.

- તેલ લીક થવાના સંકેતો અથવા તેલના સ્તરમાં ફેરફાર માટે જુઓ.

માસિક અને ત્રિમાસિક સંભાળ:

- ઇલેક્ટ્રિકલ સંપર્કોને સાફ કરો અને તપાસો. કોઈપણ ગંદા અથવા ખામીયુક્ત ફિલ્ટર ડ્રાયર્સ બદલો.

- એર ફિલ્ટર્સ તપાસો અને જો તે ગંદા દેખાય તો તેને બદલો.

- રેફ્રિજન્ટનું સ્તર તપાસો અને લીક માટે જુઓ.

- કાટ અને સ્કેલિંગ રોકવા માટે દર થોડા મહિને ચિલર ટ્યુબ સાફ કરો.

વાર્ષિક સંભાળ:

- હીટ ટ્રાન્સફર મજબૂત રાખવા માટે હીટ એક્સ્ચેન્જર્સ અને ટ્યુબિંગને ઊંડી સફાઈ કરો.

- ગંદકી દૂર કરવા અને સિસ્ટમને કાર્યક્ષમ રાખવા માટે કન્ડેન્સર વોટર લૂપ્સને ટ્રીટ કરો.

- કોમ્પ્રેસર તેલનું વિશ્લેષણ કરો અને જો જરૂરી હોય તો તેને બદલો.

- સલામતી નિયંત્રણો અને માળખાકીય સપોર્ટ સહિત તમામ ભાગોનું સંપૂર્ણ નિરીક્ષણ કરો.

ટીપ:ઉનાળામાં, કોઇલ વધુ વખત સાફ કરો અને પંખાની કાર્યક્ષમતા તપાસો. શિયાળામાં, ગ્લાયકોલનું સ્તર યોગ્ય રાખો અને હવાના પ્રવાહમાં અવરોધો પર નજર રાખો.

આ પ્રકારની નિયમિત દિનચર્યા ચિલર મશીનને શ્રેષ્ઠ સ્થિતિમાં રાખે છે અને ખર્ચાળ સમારકામ ટાળવામાં મદદ કરે છે.

ઉત્પાદક ભલામણોને અનુસરીને

ઉત્પાદકો તેમના મશીનોને શ્રેષ્ઠ રીતે જાણે છે. તેઓ દરેક ચિલર મશીનને સારી રીતે કાર્યરત રાખવા માટે સ્પષ્ટ પગલાં આપે છે. આ માર્ગદર્શિકાનું પાલન કરવાથી મશીનનું રક્ષણ થાય છે અને વોરંટી માન્ય રહે છે.

- દરેક જાળવણી કાર્યનો વિગતવાર રેકોર્ડ રાખો. આ વોરંટી દાવાઓમાં મદદ કરે છે અને ખાતરી કરે છે કે કંઈ ચૂકી ન જાય.

- મશીન કેવી રીતે કાર્ય કરશે તેની બેઝલાઇન સેટ કરવા માટે ઉત્પાદકના પરીક્ષણ પગલાંનો ઉપયોગ કરો.

- માર્ગદર્શિકામાં સૂચવ્યા મુજબ, યોગ્ય દબાણ અને સલામત રસાયણોથી કન્ડેન્સર કોઇલ સાફ કરો.

- ઠંડક પ્રણાલીમાં હંમેશા ફિલ્ટર કરેલ અને શુદ્ધ કરેલ પાણીનો ઉપયોગ કરો. આ સ્કેલ, કાટ અને જૈવિક વૃદ્ધિને અટકાવે છે.

- એર ફિલ્ટર અને કન્ડેન્સર ફેન સહિત તમામ ભાગોને નિયમિત સમયપત્રક પર સાફ કરો.

- દરેક તપાસ અને સફાઈનું દસ્તાવેજીકરણ કરો. જો કંઈક ખોટું થાય, તો આ રેકોર્ડ્સ મશીનની સંભાળ રાખવામાં આવી હતી તે સાબિત કરવામાં મદદ કરે છે.

ઉત્પાદકો તેલ અને રેફ્રિજન્ટનું નિયમિત રાસાયણિક વિશ્લેષણ કરવાની પણ ભલામણ કરે છે. આ સમસ્યાઓ વધુ ખરાબ થાય તે પહેલાં તેને શોધવામાં મદદ કરે છે. આ પગલાંઓનું પાલન કરીને, માલિકો તેમના ચિલર મશીનને વર્ષો સુધી સરળતાથી ચાલુ રાખી શકે છે.

ચિલર મશીનની જાળવણી અને સફાઈ શા માટે મહત્વપૂર્ણ છે

કામગીરી અને કાર્યક્ષમતાના લાભો

નિયમિત જાળવણી અને સફાઈ ચિલર મશીનને શ્રેષ્ઠ રીતે કામ કરવામાં મદદ કરે છે. જ્યારે ટ્યુબ સ્વચ્છ રહે છે અને રેફ્રિજન્ટનું સ્તર યોગ્ય રહે છે, ત્યારે સિસ્ટમ ઝડપથી ઠંડુ થાય છે અને ઓછી ઉર્જા વાપરે છે. અભ્યાસો દર્શાવે છે કે કોઇલ સાફ કરવા અને નિયંત્રણો તપાસવા જેવા સરળ કાર્યો હવાના પ્રવાહને વધારી શકે છે૪૬% સુધી અને પંખાના ઉર્જા વપરાશમાં ૬૦% સુધીનો ઘટાડો.

અહીં સંખ્યાઓ પર એક નજર છે:

| મેટ્રિક | શ્રેણી / પરિણામ |

|---|---|

| પંખાની ઉર્જા બચત | ૪૧% થી ૬૦% ઘટાડો |

| હવા પ્રવાહમાં સુધારો | ૧૦% થી ૪૬% વધારો |

જાળવણી યોજનાનું પાલન કરતી શાળાઓમાં વીજળીના બિલ અડધાથી ઓછા થઈ ગયા છે. સ્વચ્છ સિસ્ટમો પણકાર્બન ઉત્સર્જન ઘટાડીને પર્યાવરણને મદદ કરો. જ્યારે ચિલર મશીન સરળતાથી ચાલે છે, ત્યારે દરેક વ્યક્તિ પૈસા અને ઊર્જા બચાવે છે.

ખર્ચાળ ભંગાણ અટકાવવું

કોઈને પણ અચાનક સમારકામ પસંદ નથી. નિયમિત તપાસ નાની સમસ્યાઓ મોટી સમસ્યાઓમાં ફેરવાય તે પહેલાં જ તેને પકડી લે છે. ઉદાહરણ તરીકે, લીકની તપાસ, કોઇલ સાફ કરવા અને મોટર્સનું પરીક્ષણ કરવાથી એવા ભંગાણને રોકી શકાય છે જેને સુધારવા માટે ઘણો ખર્ચ થાય છે. ઘણી શાળાઓ અને વ્યવસાયોએ શોધી કાઢ્યું છે કે નિયમિત જાળવણીનો અર્થ ઓછી કટોકટી અને ઓછો ડાઉનટાઇમ થાય છે.

સમસ્યાઓની વહેલી તપાસ સિસ્ટમને કાર્યરત રાખે છે અને ખર્ચાળ સમારકામ ટાળે છે.

સાધનોનું આયુષ્ય વધારવું

ચિલર મશીનની કાળજી લેવાથી તે લાંબા સમય સુધી ટકી રહે છે. નિયમિત સફાઈ, તેલ બદલવા અને નિરીક્ષણ કરવાથી બધા ભાગો સારી રીતે કાર્યરત રહે છે. દર વર્ષે સિસ્ટમ તપાસતા ટેકનિશિયનો મુશ્કેલી ઊભી થાય તે પહેલાં ઘસારો અને આંસુ શોધી શકે છે. આનો અર્થ એ છે કે મશીન ઘણા વર્ષો સુધી વિશ્વસનીય રહે છે, અને માલિકોને વારંવાર નવા સાધનો ખરીદવાની જરૂર નથી.

કોઈપણ વ્યવસાય માટે સારી રીતે જાળવણી કરાયેલ સિસ્ટમ એ એક સ્માર્ટ રોકાણ છે.

દૈનિક ચિલર મશીન જાળવણી

દ્રશ્ય નિરીક્ષણ અને કાટમાળ દૂર કરવું

દૈનિક દ્રશ્ય તપાસ સમસ્યાઓ વધુ ખરાબ થાય તે પહેલાં તેને ઓળખવામાં મદદ કરે છે. ટેકનિશિયન લીક, છૂટા ભાગો અને કાટના ચિહ્નો શોધે છે. તેઓ કોઈપણ ગંદકી અથવા કાટમાળને પણ દૂર કરે છે જે હવાના પ્રવાહ અથવા પાણીના પ્રવાહને અવરોધિત કરી શકે છે. અહીં કેટલાક મહત્વપૂર્ણ પગલાં છે:

- બધા સાધનોનું નિરીક્ષણ કરો જેથી ખાતરી થાય કે તે કામ કરે છે અને સલામતી સુવિધાઓ યોગ્ય રીતે ગોઠવાયેલી છે.

- પાઈપોમાં લીકેજ છે કે નહીં તે તપાસો અને તેલ, રેફ્રિજન્ટ અથવા પાણી છલકાય છે કે નહીં તે જુઓ.

- વિચિત્ર અવાજો અથવા કંપનો સાંભળો.

- કોઈપણ છૂટા બોલ્ટ અથવા ફાસ્ટનર્સ કડક કરો.

- ખાસ કરીને પાઈપો અને કોઇલ પર કાટ લાગેલો છે કે નહીં તે જુઓ.

- ચિલરના ભાગો પર ગંદકી અથવા જમાવટ તપાસો.

- રિલે અને વાયરિંગ જેવા વિદ્યુત ભાગોનું નિરીક્ષણ કરો.

- સલામતી ઉપકરણોનું પરીક્ષણ કરો.

- ફિલ્ટર્સ, વાલ્વ અને પ્રેશર વેસલ્સની તપાસ કરો.

- તેલ, રેફ્રિજન્ટ અથવા પાણી બદલવાની જરૂર છે કે નહીં તે જુઓ.

આ પગલાં ચિલર મશીનને સ્વચ્છ અને સલામત રાખવામાં મદદ કરે છે. કાટમાળ દૂર કરવાથી અને નુકસાનની તપાસ કરવાથી મોટી સમસ્યાઓ થતી અટકાવી શકાય છે.

ઓપરેટિંગ પરિમાણો અને લોગનું નિરીક્ષણ

ઓપરેટિંગ નંબરોનું દૈનિક નિરીક્ષણ સિસ્ટમ કેવી રીતે ચાલે છે તેનું સ્પષ્ટ ચિત્ર આપે છે. ટેકનિશિયન તાપમાન, દબાણ અને રેફ્રિજન્ટ સ્તર રેકોર્ડ કરે છે. આ માહિતી ફેરફારોને વહેલા શોધવામાં મદદ કરે છે. ઘણી કંપનીઓ આખો દિવસ આ નંબરોને ટ્રેક કરવા માટે સ્માર્ટ ટૂલ્સનો ઉપયોગ કરે છે. લોગ રાખવાથી વલણો શોધવામાં મદદ મળે છે અને કંઈક ખોટું થવાનું શરૂ થાય છે કે કેમ તે બતાવવામાં મદદ મળે છે. તે સલામતીના નિયમોનું પાલન કરવામાં પણ મદદ કરે છે અને દરેકને જાળવણી પ્રત્યે પ્રમાણિક રાખે છે. જ્યારે ટીમો સારા રેકોર્ડ રાખે છે, ત્યારે તેઓ મોટી સમારકામમાં ફેરવાય તે પહેલાં નાની સમસ્યાઓને ઠીક કરી શકે છે.

અસામાન્ય અવાજો અથવા કંપનો માટે તપાસ કરવી

વિચિત્ર અવાજો અથવા ધ્રુજારી ઘણીવાર મુશ્કેલીનો અર્થ કરે છે. જ્યારે ટેકનિશિયનો વિચિત્ર અવાજો સાંભળે છે, ત્યારે તેઓ ઝડપથી કાર્ય કરે છે. એક ડેટા સેન્ટરમાં, અવાજની સમસ્યાઓને ઠીક કરવાથી £100,000 થી વધુની બચત થઈ અને ઠંડક મજબૂત રહી. બીજી ઇમારતમાં 95% અવાજ ઘટાડવા માટે ખાસ પંખા નિયંત્રણોનો ઉપયોગ કરવામાં આવ્યો અને સિસ્ટમ વધુ કાર્યક્ષમ બની. અવાજ અને કંપન પર ઝડપી કાર્યવાહી ચિલર મશીનને સારી રીતે કાર્યરત રાખે છે અને ખર્ચાળ સુધારાઓ ટાળે છે. દરરોજ સાંભળવાથી સમસ્યાઓ વહેલા પકડવામાં મદદ મળે છે.

માસિક ચિલર મશીનની સફાઈ અને તપાસ

કન્ડેન્સર અને બાષ્પીભવન કરનાર કોઇલની સફાઈ

માસિક કોઇલ સફાઈ સિસ્ટમને સરળતાથી ચાલતી રાખે છે. ગંદકી, કાદવ અને શેવાળ કોઇલ પર જમા થઈ શકે છે, જેના કારણે મશીન માટે ગરમી છોડવી મુશ્કેલ બને છે. જ્યારે કોઇલ ગંદા રહે છે, ત્યારે સિસ્ટમ વધુ સખત કામ કરે છે અને વધુ ઊર્જા વાપરે છે. અભ્યાસો દર્શાવે છે કે નિયમિત કોઇલ સફાઈથી ઊર્જા કાર્યક્ષમતામાં 10-15% સુધારો થઈ શકે છે. કેટલીક ઇમારતોએ કોઇલને સ્વચ્છ રાખીને દર વર્ષે હજારો ડોલર બચાવ્યા છે. સ્વચ્છ કોઇલ સિસ્ટમને લાંબા સમય સુધી ટકી રહેવામાં અને હવાને તાજી રાખવામાં પણ મદદ કરે છે.

ટીપ: શ્રેષ્ઠ પરિણામો માટે યોગ્ય સફાઈ સાધનોનો ઉપયોગ કરો અને ઉત્પાદકની સૂચનાઓનું પાલન કરો.

| ગંદા કોઇલથી થતી સમસ્યા | સિસ્ટમ પર અસર |

|---|---|

| ઠંડક ક્ષમતામાં ઘટાડો | 40% સુધી ઓછી ઠંડક |

| કોમ્પ્રેસર પાવર વધે છે | ૭૦% સુધી વધુ ઊર્જાનો ઉપયોગ |

| હવાનું તાપમાન વધે છે | લગભગ 5°F વધારે |

એર ફિલ્ટર્સનું નિરીક્ષણ અને બદલી

એર ફિલ્ટર્સ કોઇલ સુધી પહોંચે તે પહેલાં ધૂળ અને કાટમાળને પકડી લે છે. સમય જતાં, ફિલ્ટર્સ ભરાઈ જાય છે અને હવાના પ્રવાહને અવરોધે છે. માસિક તપાસ ગંદા ફિલ્ટર્સને વહેલા શોધવામાં મદદ કરે છે. તેમને બદલવાથી સિસ્ટમ શ્વાસ લેવાનું સરળ બને છે અને ગંદકીને અન્ય ભાગોમાં પહોંચતી અટકાવે છે. સ્વચ્છ ફિલ્ટર્સ બિલ્ડિંગની અંદરની હવાને સ્વસ્થ રાખવામાં પણ મદદ કરે છે.

નોંધ: સારું શેડ્યૂલ રાખવા માટે ફિલ્ટર બદલતી વખતે તારીખ ચિહ્નિત કરો.

રેફ્રિજન્ટ સ્તર અને લીક તપાસી રહ્યા છીએ

રેફ્રિજન્ટ સિસ્ટમને ઠંડુ રાખે છે. જો સ્તર ઘટી જાય અથવા લીક થઈ જાય, તો સિસ્ટમ કાર્યક્ષમતા ગુમાવે છે અને વધુ શક્તિ વાપરે છે. માસિક તપાસ લીકને મોટી સમસ્યાઓ ઊભી થાય તે પહેલાં તેને શોધવામાં મદદ કરે છે. ટેકનિશિયન દબાણ વાંચન અને તાપમાન જુએ છે જેથી ખાતરી કરી શકાય કે બધું યોગ્ય શ્રેણીમાં રહે છે. સંશોધન દર્શાવે છે કે નાના લીક પણ ઊર્જા ખર્ચમાં વધારો કરી શકે છે અને સિસ્ટમને નુકસાન પહોંચાડી શકે છે.

- નિયમિત તપાસ લીકને વહેલા પકડી પાડવામાં મદદ કરે છે.

- સ્થિર રેફ્રિજરેન્ટ સ્તરનો અર્થ સારી ઠંડક અને ઓછું બિલ છે.

વિદ્યુત ઘટકોનું નિરીક્ષણ

ઇલેક્ટ્રિકલ ભાગો પર પણ ધ્યાન આપવાની જરૂર છે. વાયર, સ્વીચો અને નિયંત્રણો ઘસાઈ શકે છે અથવા છૂટા પડી શકે છે. માસિક નિરીક્ષણો સમસ્યાઓને તૂટતા પહેલા શોધવામાં મદદ કરે છે. જોડાણોને કડક બનાવવા અને ભાગોને સાફ કરવાથી બધું સુરક્ષિત અને કાર્યક્ષમ રહે છે. આ તપાસો સલામતીના નિયમોનું પાલન કરવામાં અને સિસ્ટમને લાંબા સમય સુધી કાર્યરત રાખવામાં પણ મદદ કરે છે.

- નિરીક્ષણો વધુ ગરમ થવા અને ઊર્જાનો બગાડ અટકાવે છે.

- સારા રેકોર્ડ વોરંટી દાવાઓમાં મદદ કરે છે અને સિસ્ટમની સ્થિતિને ટ્રેક કરે છે.

વાર્ષિક ચિલર મશીન જાળવણી પ્રક્રિયાઓ

હીટ એક્સ્ચેન્જર્સ અને ટ્યુબિંગની ઊંડી સફાઈ

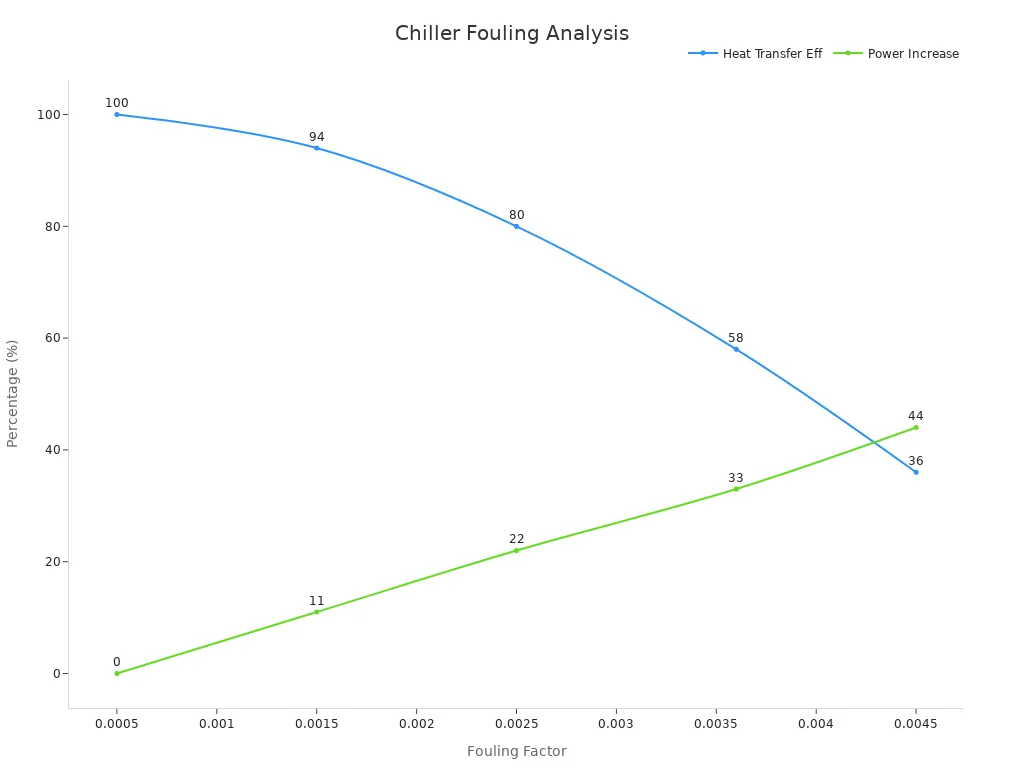

હીટ એક્સ્ચેન્જર્સ અને ટ્યુબિંગની ઊંડા સફાઈ સિસ્ટમને મજબૂત બનાવે છે. સમય જતાં, ટ્યુબની અંદર ગંદકી અને સ્કેલ જમા થાય છે. આ જમાવટ ગરમીના સ્થાનાંતરણને અવરોધે છે અને મશીનને વધુ સખત બનાવે છે. હવાઈમાં હાપુના બીચ પ્રિન્સ હોટેલમાં, એક ઓટોમેટિક ટ્યુબ ક્લિનિંગ સિસ્ટમ દર થોડા કલાકે ફોલિંગ દૂર કરે છે. હોટેલમાં 10% થી 35% ની વચ્ચે ઊર્જા બચત જોવા મળી, અને સિસ્ટમે એક વર્ષ કરતાં ઓછા સમયમાં પોતાના માટે ચૂકવણી કરી.

યોગ્ય સફાઈ પદ્ધતિ પસંદ કરવી મહત્વપૂર્ણ છે. ઉદાહરણ તરીકે, રોટરી ટ્યુબ ક્લીનર્સ સખત સ્કેલ પર સારી રીતે કામ કરે છે, જ્યારે ઓનલાઈન સિસ્ટમ્સ સતત સફાઈ કરે છે પરંતુ શરૂઆતમાં વધુ ખર્ચાળ હોય છે. ટ્યુબનો પ્રકાર અને ડિપોઝિટ કામ માટે શ્રેષ્ઠ સાધનનું માર્ગદર્શન કરશે.

ફ્લશિંગ અને ટ્રીટમેન્ટ વોટર સિસ્ટમ્સ

પાણીની ગુણવત્તા ચિલર કેટલી સારી રીતે કાર્ય કરે છે તેના પર અસર કરે છે. જો પાણીમાં ખનિજો અથવા ગંદકી હોય, તો તે સિસ્ટમની અંદર થાપણો છોડી શકે છે. આ થાપણો તાપમાનમાં વધારો કરે છે અને મશીનને વધુ ઊર્જાનો ઉપયોગ કરવાની ફરજ પાડે છે. નિયમિત ફ્લશિંગ અને રાસાયણિક સારવાર સ્કેલ દૂર કરે છે અને શેવાળને વધતા અટકાવે છે. મોટાભાગના નિષ્ણાતો દર થોડા મહિને પાણીનું પરીક્ષણ કરવાનું અને જરૂર મુજબ સારવારને સમાયોજિત કરવાનું સૂચન કરે છે. સ્વચ્છ પાણી સિસ્ટમને લાંબા સમય સુધી ટકી રહેવા અને વધુ સારી રીતે ઠંડુ કરવામાં મદદ કરે છે.

લુબ્રિકેટિંગ મૂવિંગ પાર્ટ્સ

બેરિંગ્સ અને મોટર્સ જેવા ગતિશીલ ભાગોને નિયમિત લુબ્રિકેશનની જરૂર પડે છે. લુબ્રિકેશન ઘર્ષણ ઘટાડે છે અને ભાગોને ખૂબ જ જલ્દી ઘસાઈ જતા અટકાવે છે. જ્યારે ટેકનિશિયન આ ભાગોને તેલયુક્ત રાખે છે, ત્યારે સિસ્ટમ સરળ બને છે અને ઓછી ઉર્જાનો ઉપયોગ થાય છે. લુબ્રિકેશન અચાનક ભંગાણની શક્યતા પણ ઘટાડે છે. ઉત્પાદકની ભલામણ મુજબ લુબ્રિકન્ટ તપાસીને અને લાગુ કરીને, ટીમો સાધનોને લાંબા સમય સુધી ટકી રહેવામાં મદદ કરે છે.

વ્યાપક સિસ્ટમ નિરીક્ષણ

સંપૂર્ણ નિરીક્ષણ સિસ્ટમના દરેક ભાગની તપાસ કરે છે. ટેકનિશિયન રેફ્રિજન્ટ અને તેલના સ્તરો જુએ છે, નિયંત્રણોનું પરીક્ષણ કરે છે અને તાપમાન અને દબાણ માપે છે. તેઓ લીક માટે પણ તપાસ કરે છે, વિચિત્ર અવાજો સાંભળે છે અને ખાતરી કરે છે કે બધા સલામતી ઉપકરણો કામ કરે છે.

વિગતવાર નિરીક્ષણ નાની સમસ્યાઓ વધતી પહેલા તેને ઓળખવામાં મદદ કરે છે.

આ પ્રક્રિયા સિસ્ટમને સુરક્ષિત અને કાર્યક્ષમ રાખે છે. તે ટીમોને કંઈક તૂટે તે પહેલાં સમારકામનું આયોજન કરવામાં પણ મદદ કરે છે.

ચિલર મશીન પાણીની ગુણવત્તા વ્યવસ્થાપન

પાણીની સારવાર અને ગ્લાયકોલ મિશ્રણનું મહત્વ

પાણીની ગુણવત્તા કેટલી સારી રીતેઠંડક પ્રણાલીકામ કરે છે. જ્યારે પાણીમાં કેલ્શિયમ અથવા મેગ્નેશિયમ જેવા ઘણા બધા ખનિજો હોય છે, ત્યારે તે કઠણ થાપણો છોડી શકે છે. આ થાપણો, જેને સ્કેલ કહેવાય છે, પાણીના પ્રવાહને અવરોધે છે અને મશીનને વધુ કામ કરવા માટે મજબૂર કરે છે. જો પાણી ખૂબ નરમ હોય, તો તે ધાતુના ભાગોને કાટ લાગી શકે છે. pH સ્તર પણ મહત્વનું છે. ખૂબ એસિડિક અથવા ખૂબ જ મૂળભૂત પાણી પાઈપો અને અન્ય ભાગોને નુકસાન પહોંચાડી શકે છે. પાણીમાં રહેલા સૂક્ષ્મજીવાણુઓ પણ સમસ્યાઓનું કારણ બની શકે છે. તેઓ લાળ બનાવી શકે છે, જે નળીઓને બંધ કરે છે અને કાર્યક્ષમતા ઘટાડે છે.

સારી જળ શુદ્ધિકરણ યોજના આ સમસ્યાઓને દૂર રાખે છે. ઘણી સિસ્ટમો પાણી અને ગ્લાયકોલના મિશ્રણનો ઉપયોગ કરે છે. ગ્લાયકોલ ઠંડું અટકાવવામાં મદદ કરે છે અને કાટ સામે રક્ષણ આપે છે. ખનિજો, pH અને સૂક્ષ્મજીવાણુઓ માટે પાણીનું નિયમિત પરીક્ષણ બધું સરળતાથી ચાલતું રાખવામાં મદદ કરે છે. સ્વચ્છ પાણીનો અર્થ એ છે કે સારી ઠંડક, ઓછી ઉર્જા બિલ અને લાંબા સમય સુધી ઉપકરણનું જીવન.

સ્કેલ, કાટ અને જૈવિક વૃદ્ધિ માટે દેખરેખ

કોઈપણ ઠંડક પ્રણાલી માટે સ્કેલ, કાટ અને જૈવિક વૃદ્ધિ પર નજર રાખવી મહત્વપૂર્ણ છે. પાઈપો અને ટ્યુબની અંદર ખનિજો એકઠા થાય ત્યારે સ્કેલ બને છે. આ સંચય સિસ્ટમ માટે ગરમીનું પરિવહન કરવાનું મુશ્કેલ બનાવે છે, તેથી તે વધુ ઊર્જા વાપરે છે. જ્યારે પાણી ધાતુના ભાગોને ખાઈ જાય છે ત્યારે કાટ થાય છે. આ લીકેજ અને સિસ્ટમ નિષ્ફળતાનું કારણ પણ બની શકે છે. સૂક્ષ્મજીવાણુઓની વૃદ્ધિ, જેમ કે શેવાળ અથવા બેક્ટેરિયા, પાણીના પ્રવાહને અવરોધે છે તે લાળ બનાવી શકે છે.

નિષ્ણાતો થોડા સરળ પગલાં લેવાની ભલામણ કરે છે:

- તાપમાન, દબાણ અને પાણીના પ્રવાહનો દૈનિક લોગ રાખો. આનાથી ફેરફારો વહેલા જોવા મળે છે.

- સ્કેલ અથવા સૂક્ષ્મજીવાણુઓથી થતી ગંદકીને રોકવા માટે કન્ડેન્સર અને બાષ્પીભવન કરનાર ટ્યુબને વારંવાર સાફ કરો.

- વોચપાણીના પ્રવાહની ગતિ૩ થી ૧૧ ફૂટ પ્રતિ સેકન્ડનો પ્રવાહ જમાવટ અટકાવવામાં મદદ કરે છે.

- પાણીને શુદ્ધ કરવા માટે યોગ્ય રસાયણોનો ઉપયોગ કરો. આ સ્કેલ, રસ્ટ અને જૈવિક વૃદ્ધિને અટકાવે છે.

ટીપ: નિયમિત તપાસ અને પાણીની સારવાર સિસ્ટમને કાર્યક્ષમ રાખે છે અને ખર્ચાળ સમારકામ ટાળવામાં મદદ કરે છે.

ચિલર મશીનની સમસ્યાઓનું નિવારણ

તાપમાનના વધઘટને સંબોધિત કરવું

તાપમાનમાં ફેરફાર વધુ ગંભીર સમસ્યાઓનો સંકેત આપી શકે છે. ઓપરેટરો ઘણીવાર સિસ્ટમ યોગ્ય ક્રમમાં ચાલે છે કે નહીં તે તપાસીને શરૂઆત કરે છે. સંશોધન દર્શાવે છે કે યોગ્ય ચિલર સિક્વન્સિંગ પુનઃસ્થાપિત કરવાથી અને બહુવિધ ચિલર માટે શ્રેષ્ઠ ડિઝાઇનનો ઉપયોગ કરવાથીઉર્જા વપરાશમાં 26% થી વધુ ઘટાડો. ઘણી ટીમો કોમ્પ્રેસર અને પંખાની ગતિને નિયંત્રિત કરવા માટે વેરિયેબલ-સ્પીડ ડ્રાઇવ્સ (VFDs) નો ઉપયોગ કરે છે. આ સિસ્ટમને બદલાતા ભારને સમાયોજિત કરવામાં મદદ કરે છે અને તાપમાન સ્થિર રાખે છે.

અહીં કેટલાક પર એક નજર છેમદદરૂપ તકનીકો:

| અભિગમ/ટેકનિક | વર્ણન | અસર/લાભ |

|---|---|---|

| કોમ્પ્રેસર અને પંખા માટે VFDs | ચોક્કસ ઠંડક માટે ગતિને સમાયોજિત કરો | વધુ સારી કાર્યક્ષમતા, સ્થિર તાપમાન |

| ઑપ્ટિમાઇઝ્ડ સેટપોઇન્ટ નિયંત્રણો | રીઅલ-ટાઇમ ડેટાના આધારે સેટિંગ્સ બદલો | ઓછી ઉર્જા વપરાશ, ઝડપી પ્રતિભાવ |

| ડેટા-આધારિત મોડેલ્સ | સમસ્યાઓની આગાહી કરવા અને તેને ઠીક કરવા માટે સ્માર્ટ ટૂલ્સનો ઉપયોગ કરો | ઓછા આશ્ચર્ય, વધુ નિયંત્રણ |

ઓપરેટરો પણ અદ્યતન મોડેલોનો ઉપયોગ કરે છે જેવાસ્તવિક દુનિયાના જ્ઞાનને મશીન લર્નિંગ સાથે મિશ્રિત કરો. આ સાધનો સમસ્યાઓને વહેલા ઓળખવામાં અને સિસ્ટમને સરળતાથી ચાલતી રાખવામાં મદદ કરે છે.

પદ્ધતિ 2 અસામાન્ય અવાજોનો સામનો કરો

વિચિત્ર અવાજો ઘણીવાર મુશ્કેલીનો અર્થ કરે છે. ઓપરેટરો ખડખડાટ, સિસકારો અથવા પીસવા માટે સાંભળે છે. આ અવાજો ઇલેક્ટ્રિકલ સમસ્યાઓ, પંપ નિષ્ફળતાઓ અથવા એરફ્લો બ્લોક્સ તરફ નિર્દેશ કરી શકે છે. નિયમિત નિરીક્ષણો આ સમસ્યાઓ વધુ ખરાબ થાય તે પહેલાં તેને પકડી પાડવામાં મદદ કરે છે. ઘણી ટીમો તપાસને ટ્રેક કરવા અને શેડ્યૂલ કરવા માટે કોમ્પ્યુટરાઇઝ્ડ મેન્ટેનન્સ મેનેજમેન્ટ સિસ્ટમ્સ (CMMS) નો ઉપયોગ કરે છે.

ટિપ: CMMS ટૂલ્સ રીઅલ-ટાઇમ અપડેટ્સ આપે છે અને ટીમોને સમસ્યાઓ ઝડપથી ઉકેલવામાં મદદ કરે છે.

જો કોઈ ટેકનિશિયન નવો અવાજ સાંભળે છે, તો તેઓ છૂટા ભાગો, ઘસાઈ ગયેલા બેરિંગ્સ અથવા બ્લોક થયેલા પંખા તપાસે છે. ઝડપી કાર્યવાહી સિસ્ટમને સુરક્ષિત રાખે છે અને મોટા સમારકામને ટાળે છે.

ઓછી કાર્યક્ષમતાનું નિરાકરણ

ઓછી કાર્યક્ષમતા ઊર્જા અને પૈસાનો બગાડ કરે છે. કેસ સ્ટડીઝ દર્શાવે છે કે ડેટા એનાલિટિક્સ મૂળ કારણ શોધી શકે છે. ઉદાહરણ તરીકે, એક ટીમે શોધી કાઢ્યું કે૪૦% કાર્યક્ષમતા તફાવતબે ચિલર વચ્ચે. તેઓએ તૂટેલા ભાગને ઠીક કર્યો અને કામગીરી પુનઃસ્થાપિત કરી. બીજી ટીમે ઉપયોગ કર્યોપાર્ટિકલ સ્વોર્મ ઑપ્ટિમાઇઝેશનભારને સંતુલિત કરવા અને ઊર્જા બચાવવા માટે.

સામાન્ય સુધારાઓમાં શામેલ છે:

- ઓછા રેફ્રિજરેન્ટ અથવા ખામીયુક્ત નિયંત્રણો માટે તપાસ કરવી

- તૂટેલા એક્ટ્યુએટર અથવા બોર્ડનું સમારકામ

- લોડ શેરિંગને ઑપ્ટિમાઇઝ કરવા માટે સ્માર્ટ અલ્ગોરિધમ્સનો ઉપયોગ કરવો

નિયમિત ડેટા સમીક્ષા અને ટીમવર્ક કાર્યક્ષમતાને ઉચ્ચ રાખવામાં મદદ કરે છે. આનુવંશિક અલ્ગોરિધમ્સ અને ફૂલ પરાગનયન અલ્ગોરિધમ જેવી અદ્યતન ઑપ્ટિમાઇઝેશન પદ્ધતિઓએ ઉર્જા વપરાશમાં 27% સુધીનો ઘટાડો કર્યો છે. આ સાધનો ઓપરેટરોને તેમના સાધનોમાંથી સૌથી વધુ મેળવવામાં મદદ કરે છે.

ચિલર મશીન નિવારક જાળવણી ચેકલિસ્ટ

નિયમિતપણે સમીક્ષા કરવા માટેની મુખ્ય બાબતો

સારી નિવારક જાળવણી ચેકલિસ્ટ ટીમોને સમસ્યાઓ વહેલા ઓળખવામાં અને સિસ્ટમને સરળતાથી ચલાવવામાં મદદ કરે છે. ઘણા નિષ્ણાતો નિયમિતપણે આ વસ્તુઓની સમીક્ષા કરવાની ભલામણ કરે છે:

- મોટર્સ અને કોમ્પ્રેસર પર વાઇબ્રેશન વિશ્લેષણ કરો. આ પગલું યાંત્રિક સમસ્યાઓ વધુ ખરાબ થાય તે પહેલાં તેને શોધવામાં મદદ કરે છે.

- એલાર્મ અને ઇન્ટરલોક સહિતની બધી સલામતી સિસ્ટમોનું પરીક્ષણ કરો. આ તપાસ અસુરક્ષિત પરિસ્થિતિઓને અટકાવે છે.

- વિગતવાર જાળવણી લોગ રાખો. દરરોજ પ્રવાહ દર, તાપમાન, દબાણ અને પ્રવાહી સ્તર રેકોર્ડ કરો.

- રીઅલ-ટાઇમ અપડેટ્સ અને ઓટોમેટેડ રિપોર્ટ્સ માટે રિમોટ મોનિટરિંગ સિસ્ટમ્સનો ઉપયોગ કરો.

- ગરમીનું ટ્રાન્સફર મજબૂત રાખવા માટે કન્ડેન્સર અને બાષ્પીભવન કરનાર કોઇલ સાફ કરો.

- ઘર્ષણ ઘટાડવા માટે બેરિંગ્સ અને પંખા જેવા ગતિશીલ ભાગોને લુબ્રિકેટ કરો.

- શ્રેષ્ઠ ઠંડક માટે રેફ્રિજન્ટનું સ્તર તપાસો અને જાળવો.

- નિષ્ફળતા ટાળવા માટે વિદ્યુત ઘટકો, નિયંત્રણો અને સેન્સરનું નિરીક્ષણ કરો.

- પાણીની ગુણવત્તાનું પરીક્ષણ કરો અને સ્કેલ અને કાટ રોકવા માટે રાસાયણિક સારવાર ઉમેરો.

- દરેક ઋતુમાં તાપમાન અને દબાણ નિયંત્રણોનું માપાંકન કરો.

- લીક અને ગરમીના નુકશાનને રોકવા માટે ઇન્સ્યુલેશન અને સીલનું નિરીક્ષણ કરો.

- દૂષણ શોધવા માટે કોમ્પ્રેસર તેલનું વિશ્લેષણ કરો અને તેલમાં ફેરફારની યોજના બનાવો.

ટિપ: આ ચેકલિસ્ટને અનુસરતી ટીમો ઓછા ભંગાણ અને લાંબા સમય સુધી સાધનોનું જીવન જુએ છે.

વ્યાવસાયિક નિરીક્ષણોનું સમયપત્રક બનાવવું

વ્યાવસાયિક નિરીક્ષણો સલામતીનો બીજો સ્તર ઉમેરે છે. તાલીમ પામેલા ટેકનિશિયનો છુપાયેલી સમસ્યાઓ તપાસવા માટે ખાસ સાધનોનો ઉપયોગ કરે છે. તેઓ ઘણીવાર એવી સમસ્યાઓ શોધી કાઢે છે જે દૈનિક તપાસમાં ચૂકી શકે છે. મોટાભાગના નિષ્ણાતો વર્ષમાં ઓછામાં ઓછા એક વખત સંપૂર્ણ નિરીક્ષણનું સમયપત્રક બનાવવાનું સૂચન કરે છે. કેટલીક સુવિધાઓ પીક કૂલિંગ સીઝન પહેલાં આ કરવાનું પસંદ કરે છે. એક વ્યાવસાયિક નિયંત્રણોનું માપાંકન કરવામાં, પાણીની ગુણવત્તાનું પરીક્ષણ કરવામાં અને જાળવણી લોગની સમીક્ષા કરવામાં પણ મદદ કરી શકે છે. નિયમિત નિરીક્ષણો સિસ્ટમને સુરક્ષિત, કાર્યક્ષમ અને કોઈપણ પડકાર માટે તૈયાર રાખે છે.

નિયમિત જાળવણી સાધનોને સરળતાથી ચલાવે છે અને પૈસા બચાવે છે. આ પગલાંઓનું પાલન કરતી ટીમો ઓછા ભંગાણ અને વધુ સારું પ્રદર્શન જુએ છે. શ્રેષ્ઠ પરિણામો ઇચ્છો છો? તેમણે મુશ્કેલ કાર્યો અથવા તકનીકી સમારકામ માટે વ્યાવસાયિકને બોલાવવા જોઈએ. કાળજીની ટોચ પર રહેવાથી દરેકને તેમની કૂલિંગ સિસ્ટમમાંથી સૌથી વધુ મેળવવામાં મદદ મળે છે.

વારંવાર પૂછાતા પ્રશ્નો

કોઈએ ચિલર મશીન કેટલી વાર સાફ કરવું જોઈએ?

મોટાભાગના નિષ્ણાતો સૂચવે છેકોઇલ અને ફિલ્ટર્સની સફાઈદર મહિને. વાર્ષિક ઊંડા સફાઈ સિસ્ટમને સારી રીતે ચલાવે છે. દૈનિક તપાસ સમસ્યાઓને વહેલા ઓળખવામાં મદદ કરે છે.

ચિલરને જાળવણીની જરૂર છે તે કયા સંકેતો દર્શાવે છે?

અસામાન્ય અવાજો, વધારે ઉર્જા બિલો, અથવા નબળી ઠંડક ઘણીવાર મુશ્કેલીનો સંકેત આપે છે. લીક અથવા વિચિત્ર ગંધ પણ ચેકઅપની જરૂરિયાતનો સંકેત આપે છે.

શું કોઈ ચિલર મેન્ટેનન્સ કરી શકે છે, કે કોઈ વ્યાવસાયિકે કરવું જોઈએ?

મૂળભૂત કાર્યો જેમ કેફિલ્ટર સફાઈમોટાભાગના લોકો માટે સરળ છે. ટેકનિકલ સમારકામ અથવા નિરીક્ષણ માટે, તાલીમ પામેલા ટેકનિશિયને કામ સંભાળવું જોઈએ.

પોસ્ટ સમય: જૂન-૧૯-૨૦૨૫