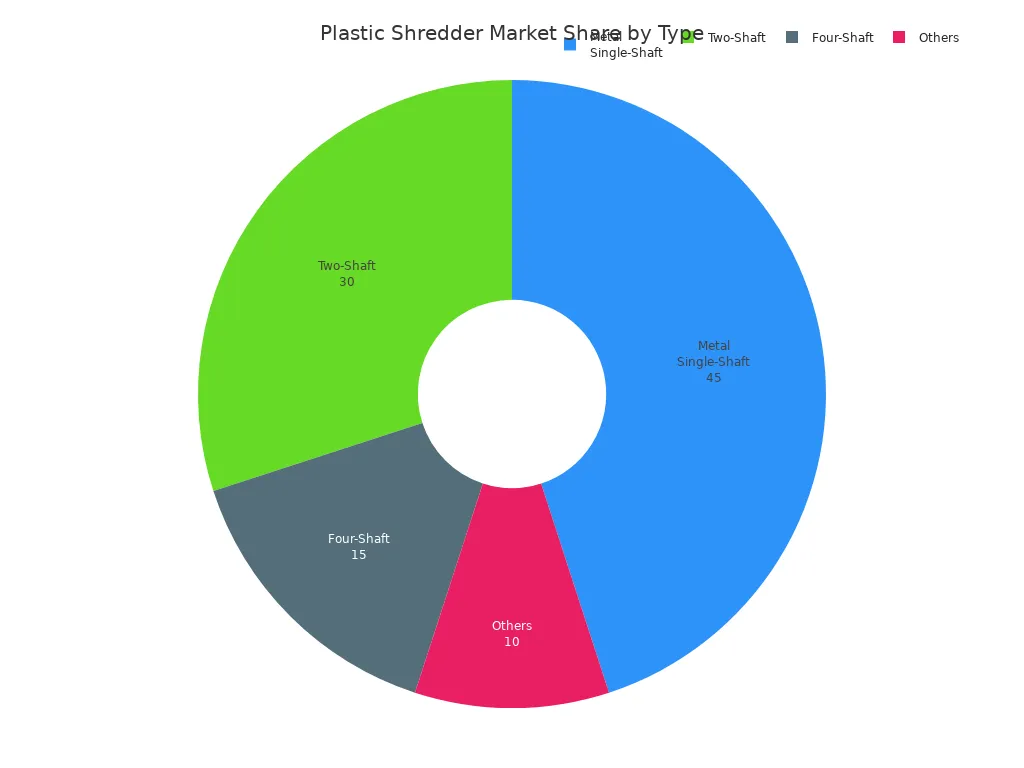

Kunststoffschredder gibt es in vielen Ausführungen für verschiedene Materialien und Aufgaben. Sie helfen bei der Aufbereitung von Wertstoffen wie Flaschen oder Verpackungen für das Recycling. Der Markt erreichte 2023 ein Volumen von 1,23 Milliarden US-Dollar und wächst weiter. Vier-Wellen-Modelle zeichnen sich durch ihre hohe Effizienz aus.

Die Leute benutzen einKunststoffzerkleinerungsmaschine, Kunststoffgranulator, oderKunststoffgranuliermaschinefürKunststoffherstellungsmaschineProzesse.

Wichtigste Erkenntnisse

- Einwellenzerkleinerer eignen sich am besten für weichere Kunststoffe und liefern gleichmäßige Partikelgrößen bei geringerem Energieverbrauch und niedrigeren Wartungskosten.

- Doppelwellen-Zerkleinerer bewältigen zähe, sperrige Kunststoffe und anspruchsvolle Aufgaben mit hoher Leistung und Langlebigkeit und sind ideal für die Grobzerkleinerung.

- GranulatorenSie produzieren feine, gleichmäßige Kunststoffgranulate, die sich perfekt für das Recycling zu neuen Produkten eignen, während mobile Schredder eine flexible Verarbeitung vor Ort ermöglichen.

Haupttypen von Kunststoffschreddern

Einwellen-Kunststoffschredder

EinwellenantriebKunststoffschredderDiese Maschine zerkleinert Kunststoff mithilfe einer rotierenden Welle mit scharfen Klingen in kleinere Stücke. Sie eignet sich besonders für weichere Materialien wie Kunststoff, Gummi und sogar Holz. Ein spezielles Sieb reguliert die Größe der zerkleinerten Stücke, sodass das Ergebnis in der Regel sehr gleichmäßig ist. Der hydraulische Schieber sorgt für einen reibungslosen Materialtransport, wodurch der Prozess effizient gestaltet und Verstopfungen reduziert werden.

Hier ein kurzer Überblick über die Besonderheiten von Einwellen-Häckslern:

| Besonderheit | Eigenschaften eines Einwellen-Kunststoffzerkleinerers |

|---|---|

| Design | Eine rotierende Welle mit scharfen Klingen und einem Sieb |

| Zerkleinerungsmechanismus | Scher- und Schneidebewegung |

| Geeignete Materialien | Weichere Materialien wie Kunststoffe, Gummi und Holz |

| Partikelgrößenkontrolle | Präzise und einheitlich dank des Größensiebs |

| Durchsatzeffizienz | Mittelschwer, geeignet für leichtere Arbeitsbelastungen |

| Energieverbrauch | Niedriger im Vergleich zu Mehrwellenhäckslern |

| Wartung | Einfach und kostengünstig |

| Kosten | Geringere Anfangsinvestition |

| Zusätzliche Funktionen | Hydraulisches Schubsystem, geringe Vibrationen, Geräusche und Staub |

| Einschränkungen | Weniger effizient für harte, sperrige oder schwere Materialien; geringerer Durchsatz. |

Die meisten Einwellen-Shredder bewältigen je nach Modell zwischen 500 kg/h und 10 Tonnen/h. Sie sind in Recyclingzentren weit verbreitet, die Materialien wie PET-Flaschen, PP-Rohre und Kunststofffolien verarbeiten. Dank ihrer robusten Bauweise und des geringen Geräuschpegels sind sie für viele Kunststoffrecycling-Aufgaben sehr beliebt.

Tipp:Einwellenzerkleinerer eignen sich hervorragend, um eine gleichmäßige Partikelgröße zu erzielen, was bei der Herstellung neuer Kunststoffprodukte aus Recyclingmaterial von Vorteil ist.

Kunststoff-Häcksler mit Doppelwelle

Doppelwellen-Kunststoffzerkleinerer nutzen zwei leistungsstarke, gemeinsam rotierende Wellen, um selbst hartnäckige Kunststoffabfälle zu zerkleinern. Diese Maschinen verarbeiten eine Vielzahl von Materialien, darunter Hartkunststoffe wie PE, PP, PVC, PS, PET, ABS und PC. Sie sind für den Dauereinsatz konzipiert und können Gegenstände wie Kunststofffässer, Paletten, Gehäuse von Haushaltsgeräten und sogar Stoßstangen zerkleinern.

Zu den wichtigsten Merkmalen von Doppelwellen-Häckslern gehören:

- Leistungsstarke Motoren und robuste Klingen aus legiertem Stahl für anspruchsvolle Aufgaben

- Klauenklinge zum Greifen und Zerkleinern großer oder sperriger Gegenstände

- Robuster Rahmen für Stabilität und lange Lebensdauer

Doppelwellen-Zerkleinerer eignen sich hervorragend für Recyclinganlagen, die gemischte oder harte Kunststoffabfälle zerkleinern müssen. Sie können auch Gummi, Metalle und sogar organische Abfälle verarbeiten und sind daher sehr vielseitig einsetzbar.

Notiz:Doppelwellenzerkleinerer eignen sich ideal zum Grobzerkleinern und zur Größenreduzierung vor der Weiterverarbeitung.

Granulator Kunststoffzerkleinerer

Granulator-Kunststoffzerkleinerer sind auf die Herstellung kleiner, gleichmäßiger Kunststoffteile spezialisiert. Sie verwenden scharfe Klingen und ein Sieb, um die Endgröße zu steuern, die üblicherweise zwischen 3 mm und 12 mm liegt. Dadurch eignen sie sich ideal für Recyclinganlagen, die feine, gleichmäßige Kunststoffgranulate für die Herstellung neuer Produkte benötigen.

Hier ein Vergleich von Granulatoren und herkömmlichen Schreddern:

| Maschinentyp | Ausgabe der Partikelgröße | Partikelform | Materialeignung | Kontrolle über die Größe |

|---|---|---|---|---|

| Granulator | 3 mm bis 12 mm | Klein, einheitlich | Weichere Materialien wie Kunststoffe, Gummi | Hoch (verwendet Bildschirme) |

| Aktenvernichter | 20 mm bis 100 mm | Größer, unregelmäßig | Härtere, dichtere Materialien wie Metalle, Holz | Niedrig (keine Siebe, unregelmäßige Größe) |

Granulatoren werden in vielen Industrien eingesetzt:

- Kunststoffrecyclinganlagen

- Fabriken, die Flaschen, Rohre und Behälter herstellen

- Abfallentsorgungsunternehmen

- Automobil- und Medizintechnik

Sie verarbeiten viele Arten von Kunststoffen, darunter PET, HDPE, PVC, LDPE, PP und PS. Granulatoren helfen dabei, Kunststoffabfälle in wertvolle Rohstoffe für neue Produkte zu verwandeln.

Mobiler Kunststoffschredder

Mobile Kunststoffzerkleinerer bieten mehr Flexibilität beim Recycling. Diese Maschinen können an verschiedenen Standorten eingesetzt werden und eignen sich daher ideal für temporäre Projekte, Baustellen oder Bereiche mit wechselnden Abfallströmen. Dank ihres modularen Designs lassen sie sich schnell aufbauen – oft 50–70 % schneller als herkömmliche Zerkleinerungsanlagen.

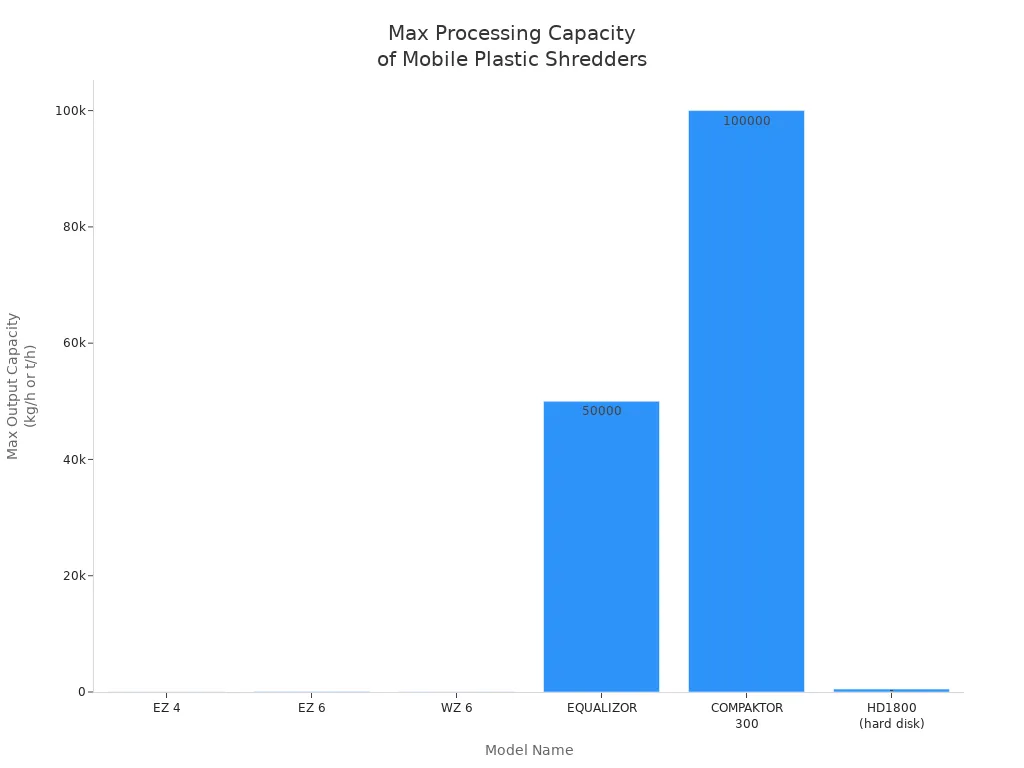

Mobile Schredder können eine Vielzahl von Materialien verarbeiten, darunter Kunststoffplatten, Elektronikschrott und sogar Altmetall. Ihre Leistungsfähigkeit variiert je nach Modell und reicht von nur einer Tonne pro Stunde bis zu 20 Tonnen pro Stunde oder mehr.

Einige Vorteile mobiler Aktenvernichter:

- Lässt sich leicht umstellen, wenn sich die Recyclinganforderungen ändern.

- Schnelle Bereitstellung für Pilotprojekte oder Notfälle

- Skalierbar durch Hinzufügen weiterer Module

- Plug-and-Play-Design für schnelle Anpassung

Tipp:Mobile Schredderanlagen tragen dazu bei, das Recycling näher an den Ort der Abfallerzeugung zu bringen und sparen so Zeit und Transportkosten.

Wichtigste Unterschiede zwischen den verschiedenen Arten von Kunststoffschreddern

Kapazität und Durchsatz

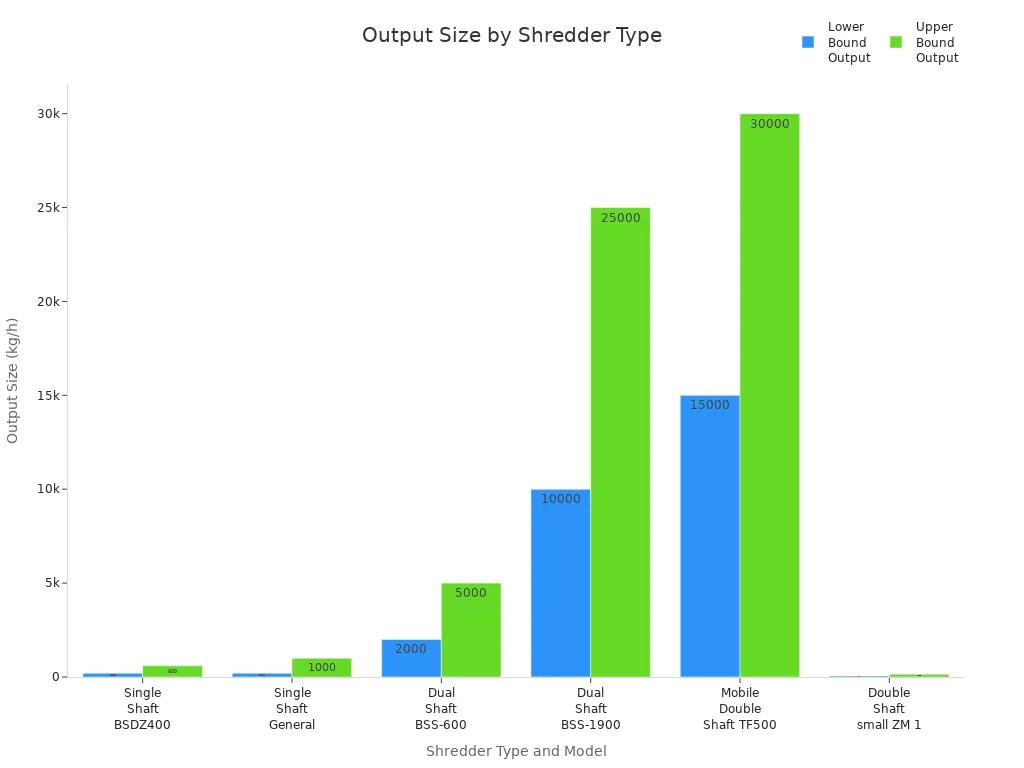

Jeder Kunststoffzerkleinerer-Typ verarbeitet unterschiedliche Materialmengen. Einwellenzerkleinerer eignen sich gut für kleine bis mittlere Projekte mit einer Leistung von 200 kg/h bis 2.000 kg/h. Zweiwellenzerkleinerer bewältigen deutlich größere Mengen und erreichen bis zu 25 Tonnen pro Stunde. Mobile Zerkleinerer wie der TF500 verarbeiten sogar noch mehr – bis zu 30 Tonnen pro Stunde. Granulatoren sind auf kleinere Chargen ausgelegt, erzeugen aber feine, gleichmäßige Partikel.

Materialverträglichkeit

Manche Aktenvernichter verarbeiten ein breiteres Spektrum an Kunststoffen als andere. Zwei- und Vierwellen-Aktenvernichter von Marken wie Shred-Tech können alles von dünnen Folien bis hin zu großen Formteilen verarbeiten. Einwellen-Aktenvernichter, wie beispielsweise die von Wiscon, sind ebenfalls sehr vielseitig. Sie zerkleinern dicke, starre Kunststoffe und sogar technische Kunststoffe wie PPSU und PES. Kunststoffe mit aggressiven Zusätzen, wie beispielsweise Kohlenstofffasern, können die Klingen jedoch schnell abnutzen. Klingentyp und -material spielen ebenfalls eine Rolle – robustere Klingen verarbeiten härtere Kunststoffe, sind aber unter Umständen teurer.

Ausgabegröße und Konsistenz

Granulatoren und EinwellenzerkleinererGranulatoren erzeugen die gleichmäßigsten Teile. Sie produzieren feines Granulat, ideal für die Herstellung neuer Kunststoffprodukte. Doppelwellen-Zerkleinerer erzeugen größere, weniger gleichmäßige Stücke, arbeiten aber schneller. Die Wahl hängt davon ab, ob ein feines, gleichmäßiges Ergebnis oder eine schnelle Zerkleinerung erforderlich ist.

Wartungs- und Betriebskosten

Einwellenzerkleinerer benötigen regelmäßige Wartung ihrer Siebe und Schieber, ihre Ersatzteile sind jedoch günstiger. Zweiwellenzerkleinerer neigen weniger zu Verstopfungen und benötigen weniger häufige Wartung, ihre Ersatzteile können aber teurer sein. Granulatoren benötigen scharfe Messer für optimale Ergebnisse, daher müssen die Messer häufig gewechselt werden. Mobile Zerkleinerer erfordern aufgrund häufiger Standortwechsel unter Umständen mehr Wartung, sparen aber Transportkosten.

Typische Anwendungen

Einwellen-Zerkleinerer kommen in Recyclingzentren, Kunststofffabriken und sogar Holzwerkstätten zum Einsatz. Zweiwellen-Zerkleinerer bewältigen anspruchsvolle Aufgaben auf Schrottplätzen und in Abfallanlagen. Granulatoren eignen sich besonders für die Kunststoffverarbeitung, da sie Abfälle in wiederverwendbares Granulat umwandeln. Mobile Zerkleinerer sind hilfreich auf Baustellen oder bei Aufräumprojekten, wo sich Abfälle schnell ansammeln.

Den richtigen Aktenvernichter auswählenDie benötigte Größe hängt von der Kunststoffart, der Abfallmenge und der gewünschten Endpartikelgröße ab. Käufer sollten ihren Bedarf ermitteln, die Maschinenkapazität prüfen und auf Sicherheitsmerkmale achten. Durch die Abstimmung des Schredderdesigns auf Material und Arbeitsablauf lassen sich häufige Fehler vermeiden.

Häufig gestellte Fragen

Welche Sicherheitsmerkmale weisen Kunststoffschredder auf?

Die meisten Aktenvernichter verfügen über Not-Aus-Taster, Sicherheitsabdeckungen und Sensoren. Diese Merkmale tragen dazu bei, die Arbeiter während des Betriebs vor Unfällen zu schützen.

Wie oft sollte ein Kunststoffschredder gewartet werden?

Die Hersteller empfehlen, die Klingen und Siebe wöchentlich zu überprüfen. Regelmäßige Wartung sorgt für einen reibungslosen Betrieb der Maschine und verlängert ihre Lebensdauer.

Kann ein Kunststoff-Aktenvernichter auch Metall oder Glas verarbeiten?

Nein, Kunststoff-Aktenvernichter eignen sich am besten für Kunststoffe. Metall oder Glas können die Klingen beschädigen und teure Reparaturen verursachen.

Veröffentlichungszeit: 21. August 2025