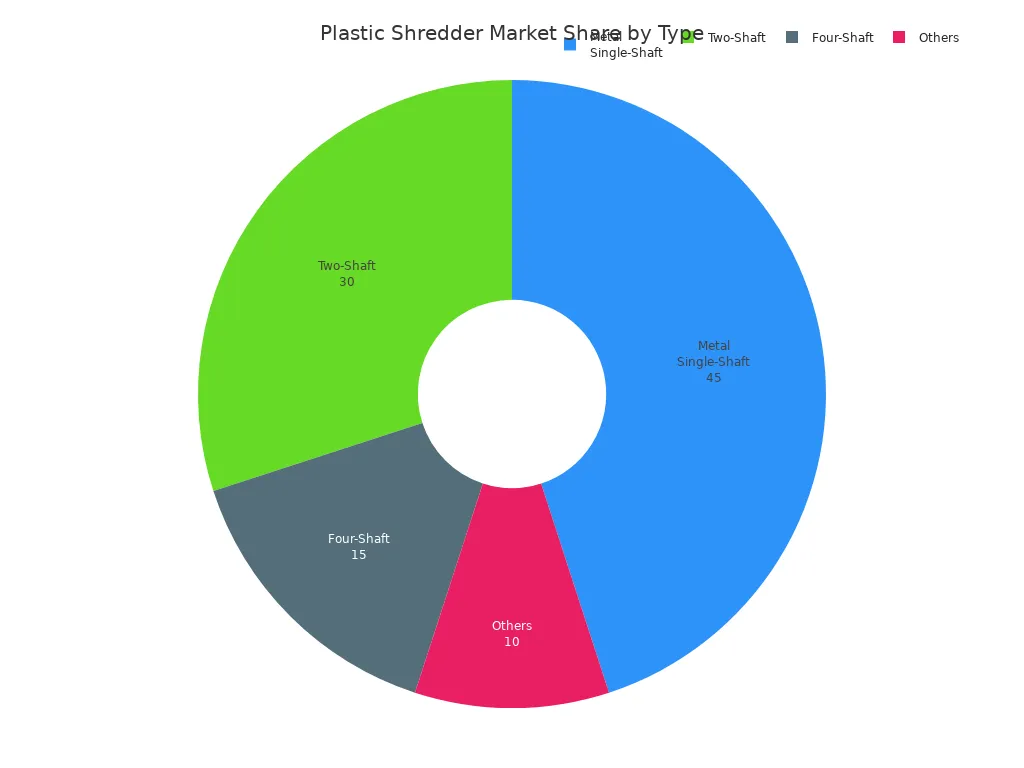

Mesin pencincang plastik terdapat dalam banyak reka bentuk untuk bahan dan tugas yang berbeza. Mereka membantu memproses item untuk kitar semula, seperti botol atau pembungkusan. Pasaran mencapai $1.23 bilion pada 2023 dan terus berkembang. Model empat aci menonjol kerana kecekapannya.

Orang ramai menggunakan amesin penghancur plastik, granulator plastik, ataumesin pelet plastikuntukmesin membuat plastikproses.

Pengambilan Utama

- Mesin pencincang aci tunggal berfungsi paling baik untuk plastik yang lebih lembut dan menyediakan saiz zarah yang seragam dengan penggunaan tenaga dan kos penyelenggaraan yang lebih rendah.

- Mesin pencincang dwi-aci mengendalikan plastik yang keras, besar dan tugas berat dengan kuasa tinggi dan ketahanan, sesuai untuk penghancuran kasar.

- Granulatormenghasilkan butiran plastik yang halus dan konsisten sesuai untuk dikitar semula menjadi produk baharu, manakala mesin pencincang mudah alih menawarkan pemprosesan yang fleksibel di tapak.

Jenis Utama Pencincang Plastik

Pencincang Plastik Aci Tunggal

Satu acimesin pencincang plastikmenggunakan satu aci berputar dengan bilah tajam untuk memotong plastik kepada kepingan yang lebih kecil. Mesin ini berfungsi paling baik untuk bahan yang lebih lembut seperti plastik, getah, dan juga kayu. Ia mempunyai skrin khas yang mengawal saiz kepingan yang dicincang, jadi output biasanya sangat seragam. Penolak hidraulik membantu menyuap bahan dengan lancar, menjadikan proses itu cekap dan mengurangkan kesesakan.

Berikut ialah pandangan ringkas tentang perkara yang menjadikan mesin pencincang satu aci unik:

| Ciri | Ciri-ciri Mesin Pencincang Plastik Aci Tunggal |

|---|---|

| Reka bentuk | Satu aci berputar dengan bilah tajam dan skrin saiz |

| Mekanisme Pencincangan | Tindakan menggunting dan menghiris |

| Bahan yang Sesuai | Bahan yang lebih lembut seperti plastik, getah, dan kayu |

| Kawalan Saiz Zarah | Tepat dan seragam kerana skrin saiz |

| Kecekapan Throughput | Sederhana, sesuai untuk beban kerja yang lebih ringan |

| Penggunaan Tenaga | Lebih rendah berbanding mesin pencincang berbilang aci |

| Penyelenggaraan | Mudah dan kos efektif |

| kos | Pelaburan awal yang lebih rendah |

| Ciri Tambahan | Sistem penolak hidraulik, getaran rendah, bunyi bising dan habuk |

| Had | Kurang cekap untuk bahan keras, besar atau berat; daya pengeluaran yang lebih perlahan |

Kebanyakan mesin pencincang aci tunggal boleh mengendalikan antara 500 kg/jam dan 10 tan/jam, bergantung pada model. Ia adalah perkara biasa di pusat kitar semula yang memproses perkara seperti botol PET, paip PP dan filem plastik. Struktur mesin yang kuat dan bunyi yang rendah menjadikannya kegemaran untuk banyak kerja kitar semula plastik.

Petua:Mesin pencincang aci tunggal sangat bagus untuk mendapatkan saiz zarah yang konsisten, yang membantu apabila membuat produk plastik baharu daripada bahan kitar semula.

Mesin Pencincang Plastik Dwi Aci

Mesin pencincang plastik dwi-aci menggunakan dua aci berkuasa yang berputar bersama-sama untuk mengoyak sisa plastik yang sukar. Mesin ini boleh mengendalikan pelbagai jenis bahan, termasuk plastik keras seperti PE, PP, PVC, PS, PET, ABS dan PC. Ia dibina untuk kerja-kerja berat dan boleh mengoyakkan barang-barang seperti dram plastik, palet, cengkerang perkakas dan juga bampar kereta.

Beberapa ciri utama mesin pencincang dwi-aci termasuk:

- Motor tork tinggi dan bilah keluli aloi yang kuat untuk kerja yang sukar

- Reka bentuk bilah cakar yang mengambil dan mencincang barang yang besar atau besar

- Rangka tugas berat untuk kestabilan dan jangka hayat yang panjang

Mesin pencincang dwi-aci berfungsi dengan baik dalam loji kitar semula yang perlu memecahkan sisa plastik bercampur atau keras. Mereka juga boleh memproses getah, logam, dan juga sisa organik, menjadikannya sangat serba boleh.

Nota:Mesin pencincang dwi-aci sesuai untuk penghancuran kasar dan pengurangan saiz sebelum pemprosesan selanjutnya.

Pencincang Plastik Granulator

Mesin pencincang plastik granulator memberi tumpuan kepada membuat kepingan plastik yang kecil dan seragam. Mereka menggunakan bilah tajam dan skrin untuk mengawal saiz akhir, yang biasanya berkisar antara 3 mm hingga 12 mm. Ini menjadikannya sempurna untuk mengitar semula tumbuhan yang memerlukan butiran plastik yang halus dan konsisten untuk membuat produk baharu.

Berikut ialah perbandingan granulator dan mesin pencincang biasa:

| Jenis Mesin | Keluaran Saiz Zarah | Bentuk Zarah | Kesesuaian Bahan | Kawalan ke atas Saiz |

|---|---|---|---|---|

| Granulator | 3 mm hingga 12 mm | Kecil, seragam | Bahan yang lebih lembut seperti plastik, getah | Tinggi (menggunakan skrin) |

| Mesin pencincang | 20 mm hingga 100 mm | Lebih besar, tidak teratur | Bahan yang lebih keras dan padat seperti logam, kayu | Rendah (tiada skrin, saiz tidak teratur) |

Granulator digunakan dalam banyak industri:

- Loji kitar semula plastik

- Kilang membuat botol, paip, dan bekas

- Syarikat pengurusan sisa

- Pembuatan automotif dan perubatan

Mereka mengendalikan pelbagai jenis plastik, termasuk PET, HDPE, PVC, LDPE, PP dan PS. Granulator membantu menukar sisa plastik menjadi bahan mentah yang berharga untuk produk baharu.

Mesin Pencincang Plastik Mudah Alih

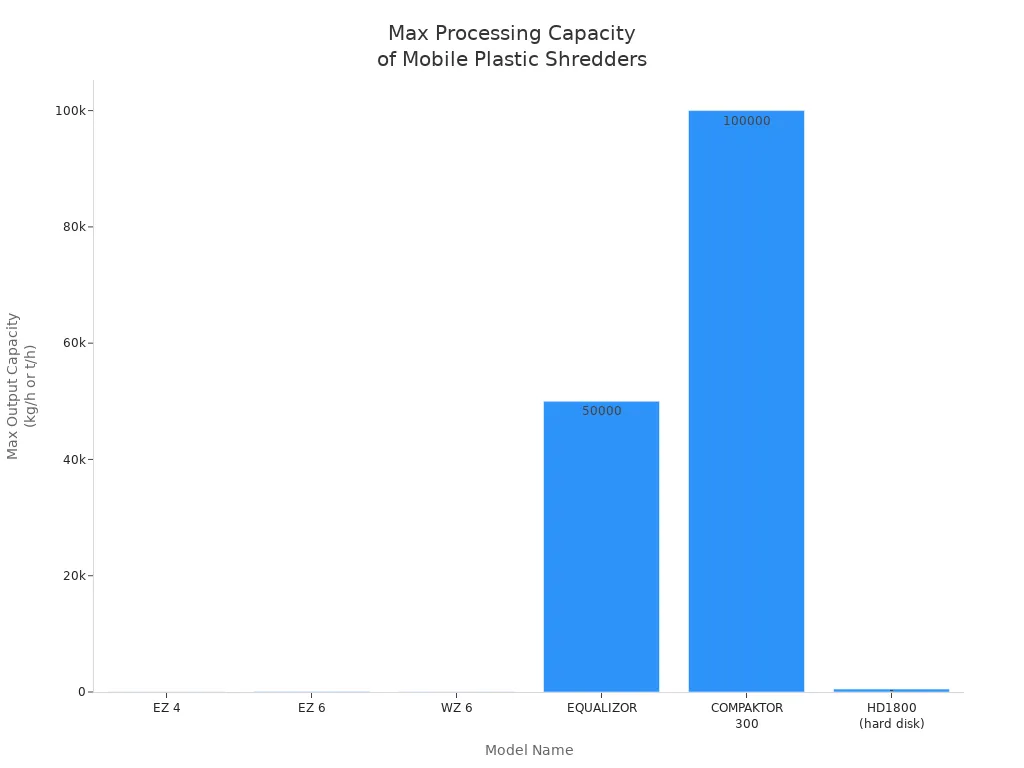

Mesin pencincang plastik mudah alih membawa fleksibiliti untuk kitar semula. Mesin ini boleh bergerak dari tapak ke tapak, menjadikannya sesuai untuk projek sementara, tapak pembinaan, atau kawasan dengan aliran sisa yang berubah-ubah. Reka bentuk modular mereka membolehkan persediaan pantas—kadang-kadang 50–70% lebih pantas daripada tumbuhan mencarik tradisional.

Mesin pencincang mudah alih boleh memproses pelbagai jenis bahan, termasuk kepingan plastik, sisa elektronik, dan juga besi buruk. Kapasiti kerja mereka berbeza mengikut model, dari serendah 1 tan sejam hingga 20 tan sejam atau lebih.

Beberapa kelebihan mesin pencincang mudah alih:

- Mudah untuk dipindahkan kerana kitar semula memerlukan perubahan

- Penggunaan pantas untuk projek perintis atau kecemasan

- Boleh berskala dengan menambah lebih banyak modul

- Reka bentuk pasang dan main untuk penyesuaian pantas

Petua:Mesin pencincang mudah alih membantu mendekatkan kitar semula ke tempat sisa terhasil, menjimatkan masa dan kos pengangkutan.

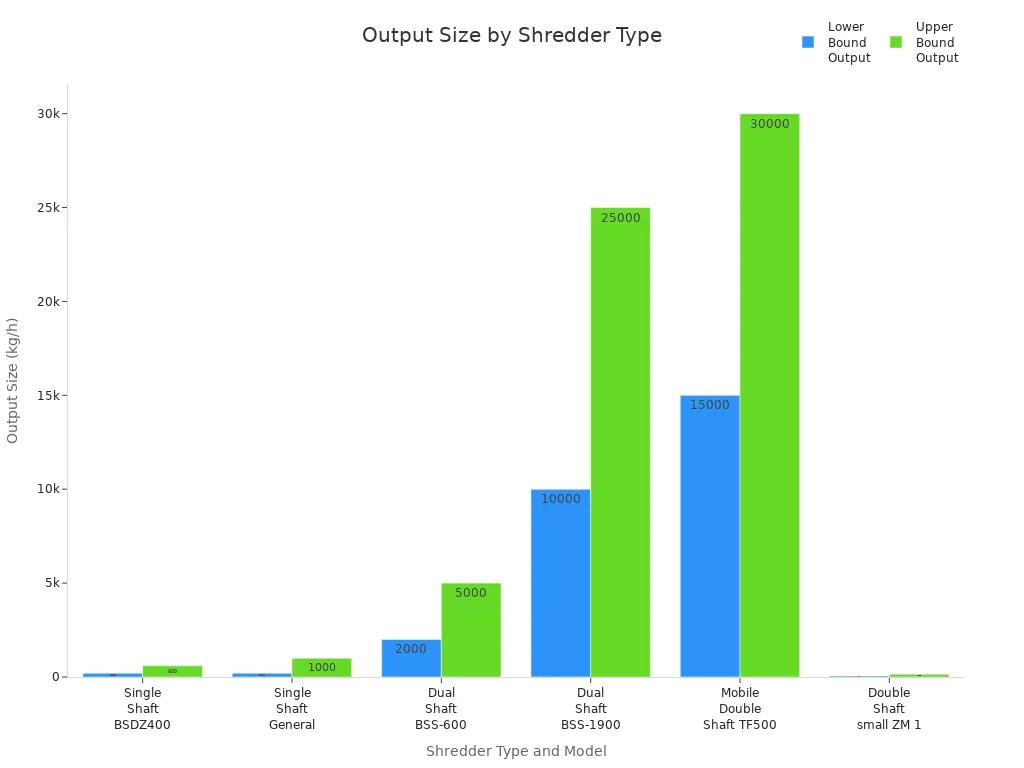

Perbezaan Utama Antara Jenis Pencincang Plastik

Kapasiti dan Throughput

Setiap jenis mesin pencincang plastik mengendalikan jumlah bahan yang berbeza. Mesin pencincang aci tunggal berfungsi dengan baik untuk kerja kecil hingga sederhana, dengan output dari 200 kg/j hingga 2,000 kg/j. Mesin pencincang dwi-aci boleh menampung beban yang lebih besar, mencecah sehingga 25 tan sejam. Mesin pencincang mudah alih, seperti TF500, memproses lebih banyak lagi—sehingga 30 tan sejam. Granulator memfokuskan pada kelompok yang lebih kecil tetapi menghasilkan kepingan yang halus dan seragam.

Keserasian Bahan

Sesetengah mesin pencincang mengendalikan rangkaian plastik yang lebih luas daripada yang lain. Mesin pencincang dwi dan empat aci daripada jenama seperti Shred-Tech boleh memproses segala-galanya daripada filem nipis kepada bahagian acuan besar. Mesin pencincang aci tunggal, seperti dari Wiscon, juga menunjukkan serba boleh yang hebat. Mereka mengoyak plastik tebal, tegar dan juga plastik kejuruteraan seperti PPSU dan PES. Walau bagaimanapun, plastik dengan bahan tambahan yang keras, seperti gentian karbon, boleh merosakkan bilah dengan cepat. Jenis bilah dan bahan juga penting—bilah yang lebih kuat mengendalikan plastik yang lebih keras tetapi mungkin lebih mahal.

Saiz dan Ketekalan Output

Granulator dan mesin pencincang aci tunggalmenghasilkan kepingan yang paling seragam. Granulator membuat butiran halus, sesuai untuk membuat produk plastik baharu. Mesin pencincang dwi-aci menghasilkan ketulan yang lebih besar dan kurang konsisten tetapi berfungsi lebih cepat. Pilihan bergantung pada sama ada kerja itu memerlukan baik, walaupun output atau hanya pengurangan saiz cepat.

Kos Penyelenggaraan dan Operasi

Mesin pencincang aci tunggal memerlukan penjagaan tetap untuk skrin dan penolaknya, tetapi bahagiannya lebih murah. Mesin pencincang dwi-aci mempunyai lebih sedikit kesesakan dan memerlukan penyelenggaraan yang kurang kerap, walaupun bahagiannya mungkin lebih mahal. Granulator memerlukan bilah tajam untuk hasil terbaik, jadi perubahan bilah selalu berlaku. Mesin pencincang mudah alih mungkin memerlukan lebih banyak penyelenggaraan kerana pergerakan yang kerap, tetapi ia menjimatkan kos pengangkutan.

Aplikasi Biasa

Mesin pencincang satu aci muncul di pusat kitar semula, kilang plastik, dan juga kedai kayu. Mesin pencincang dwi-aci mengendalikan kerja yang sukar di kawasan sekerap dan loji buangan. Granulator berfungsi paling baik dalam pemprosesan plastik, menukar sekerap menjadi butiran yang boleh digunakan semula. Mesin pencincang mudah alih membantu di tapak pembinaan atau semasa projek pembersihan, tempat sisa bertimbun dengan cepat.

Memilih mesin pencincang yang betulbergantung pada jenis plastik, berapa banyak sisa yang perlu diproses, dan saiz zarah akhir. Pembeli harus menyenaraikan keperluan mereka, menyemak kapasiti mesin dan mencari ciri keselamatan. Mereka boleh mengelakkan kesilapan biasa dengan memadankan reka bentuk mesin pencincang dengan bahan dan aliran kerja mereka.

Soalan Lazim

Apakah ciri keselamatan yang ada pada mesin pencincang plastik?

Kebanyakan mesin pencincang menggunakan butang berhenti kecemasan, penutup keselamatan dan penderia. Ciri-ciri ini membantu melindungi pekerja daripada kemalangan semasa operasi.

Berapa kerap seseorang harus mengekalkan mesin pencincang plastik?

Pengilang mengesyorkan memeriksa bilah dan skrin pembersihan setiap minggu. Penyelenggaraan tetap memastikan mesin berjalan lancar dan memanjangkan hayatnya.

Bolehkah mesin pencincang plastik mengendalikan logam atau kaca?

Tidak, mesin pencincang plastik berfungsi paling baik dengan plastik. Logam atau kaca boleh merosakkan bilah dan menyebabkan pembaikan yang mahal.

Masa siaran: Ogos-21-2025