Formëzimi me injeksion i plastikës luan një rol jetësor në prodhim sot. Është një proces ku plastika e shkrirë injektohet në forma të projektuara posaçërisht për të krijuarprodukte plastike të derdhura me injeksionKjo teknikë ka revolucionarizuar industritë duke prodhuar artikuj që janë të qëndrueshëm, të përballueshëm dhe të adaptueshëm.

Trendet e fundit nxjerrin në pah rëndësinë e saj në rritje. Për shembull:

- Tregu global i plastikës së derdhur me injeksion arriti një vlerë prej 330.41 miliardë dollarësh amerikanë në vitin 2023.

- Pritet të rritet me një CAGR prej 3.4% nga viti 2024 deri në vitin 2030, i nxitur nga kërkesa nga sektorët e automobilave, paketimit dhe mjekësisë.

Këto përparime sigurojnë që produktet plastike të derdhura me injeksion të mbeten të domosdoshme për jetën moderne.

Përmbledhjet kryesore

- Formim me injeksion plastikështë një mënyrë e shpejtë dhe e përballueshme për të bërë produkte të forta dhe të sakta.

- Tregu botëror për këto produkte po rritet me shpejtësi për shkak të nevojave për makina, kujdes shëndetësor dhe artikuj të përditshëm.

- Sisteme ftohjejenë derdhje ndihmojnë në bërjen e produkteve më të shpejta dhe më të mira.

- Përdorimi i makinave për nxjerrje dhe përfundim përmirëson cilësinë dhe ul gabimet.

- Ky proces ndihmon mjedisin duke ulur mbeturinat dhe duke përdorur materiale të ricikluara.

Çfarë është derdhja me injeksion e plastikës?

Përkufizim dhe Përmbledhje

Formim me injeksion plastikështë një proces prodhimi që transformon plastikën e shkrirë në produkte të ngurta dhe të përdorshme. Funksionon duke injektuar plastikën e nxehtë në një kallëp të projektuar me porosi, ku ftohet dhe ngurtësohet në formën e dëshiruar. Kjo metodë përdoret gjerësisht sepse mund të prodhojë artikuj me saktësi dhe qëndrueshmëri të lartë. Nga përbërësit e vegjël si kapakët e shisheve deri te pjesët e mëdha si parakolpët e makinave, ky proces e bën të gjithën të mundur.

Shumëllojshmëria e derdhjes me injeksion të plastikës e ka bërë atë një gur themeli të prodhimit modern. Industritë mbështeten në të për të krijuar produkte që janë të lehta, të qëndrueshme dhe me kosto efektive. Në fakt:

- Tregu global për derdhjen me injeksion të plastikës parashikohet të rritet me një normë vjetore të rritjes së përbërë (CAGR) prej 4.1% nga viti 2024 deri në vitin 2029, duke arritur në 235.7 miliardë dollarë deri në vitin 2029.

- Sektorë specifikë, siç janë pajisjet mjekësore dhe komponentët e automobilave, pritet ta përvetësojnë këtë teknologji me ritme edhe më të larta.

Kjo rritje nxjerr në pah kërkesën në rritje për produkte plastike të derdhura me injeksion në industri të ndryshme.

Komponentët kryesorë: Myku, Njësia e injektimit, Njësia e shtrëngimit

Procesi i derdhjes me injeksion të plastikës mbështetet në tre komponentë kryesorë: forma, njësia e injektimit dhe njësia e shtrëngimit. Secili luan një rol kritik në sigurimin që produkti përfundimtar përmbush standardet e cilësisë.

- Myku:

Forma është zemra e procesit. Ajo përcakton formën, madhësinë dhe detajet e produktit përfundimtar. Format ndahen në klasa të ndryshme bazuar në qëndrueshmërinë dhe kapacitetin e tyre të prodhimit:Klasa e Mykut Cikle Përshkrimi KLASA 101 Një milion ose më shumë Ndërtuar për prodhim jashtëzakonisht të lartë; kallëp me çmimin më të lartë i bërë me materiale të cilësisë më të lartë. KLASA 102 Jo më shumë se një milion Kallam me prodhim të mesëm deri të lartë; i mirë për materialet gërryese dhe pjesët që kërkojnë toleranca të ngushta. KLASA 103 Nën 500,000 Kallam me prodhim të mesëm; i popullarizuar për nevoja prodhimi të ulët deri në të mesme. KLASA 104 Nën 100,000 Myk me prodhim të ulët; përdoret për prodhim të kufizuar me materiale jo-gërryese. KLASA 105 Jo më shumë se 500 Kallum prototipi; i ndërtuar në mënyrën më pak të kushtueshme për një sasi të kufizuar pjesësh prototipi. - Njësia e Injektimit:

Kjo njësi shkrin plastikën dhe e injekton atë në formë. Makineritë e përparuara, të tilla si sistemet e derdhjes me mikroinjeksion (µIM), ofrojnë saktësi dhe kontroll më të mirë të dendësisë. Për shembull:- Makinat µIM prodhojnë pjesë me një dendësi më homogjene krahasuar me sistemet konvencionale.

- Transmetuesit e tyre elektrikë dhe pistonët e injektimit më të lehtë përmirësojnë përsëritshmërinë dhe efikasitetin e paketimit.

- Njësia e shtrëngimit:

Njësia e shtrëngimit e mban mykun të mbyllur fort gjatë fazave të injektimit dhe ftohjes. Siguron që plastika e shkrirë ta mbushë mykun në mënyrë të barabartë dhe parandalon rrjedhjet.

Rëndësia në Prodhim

Formëzimi me injeksion plastik ka revolucionarizuar prodhimin duke ofruar efikasitet dhe shkallëzueshmëri të pakrahasueshme. Ai u lejon kompanive të prodhojnë vëllime të mëdha produktesh shpejt dhe me një kosto më të ulët. Ja pse ka rëndësi:

- Efikasiteti i ProdhimitProcesi krenohet me kohëzgjatje jashtëzakonisht të ulëta të ciklit, shpesh të matura në sekonda. Kjo shpejtësi u mundëson prodhuesve të përmbushin kërkesën e lartë pa bërë kompromis me cilësinë.

- Efektiviteti i kostosAutomatizimi ul kostot e punës, ndërsa mbeturinat minimale ulin shpenzimet e materialeve. Komponentët e lehtë ulin gjithashtu kostot e transportit dhe magazinimit.

- Qëndrueshmëri dhe PerformancëProduktet plastike të derdhura me injeksion janë projektuar për të përmbushur standardet strikte të cilësisë. Ato janë të qëndrueshme, të lehta dhe të afta t'i rezistojnë kushteve të ndryshme mjedisore.

Ndikimi i këtij procesi shtrihet në të gjitha industritë. Qoftë krijimi i pajisjeve mjekësore, pjesëve të automobilave apo mallrave të konsumit të përditshëm, derdhja me injeksion e plastikës vazhdon të formësojë botën moderne.

Si funksionon procesi i derdhjes me injeksion të plastikës

Dizajni dhe Specifikimet e Mbulesave

I/E/Të/Tëmyku është themelitë procesit të derdhjes me injeksion të plastikës. Ai përcakton formën, madhësinë dhe detajet e ndërlikuara të produktit përfundimtar. Projektimi i një myku kërkon precizion dhe planifikim të kujdesshëm. Inxhinierët marrin në konsideratë faktorë si rrjedha e materialit, efikasiteti i ftohjes dhe tolerancat e pjesëve për të siguruar që myku të funksionojë në mënyrë optimale.

Tolerancat ndaj mykut luajnë një rol kritik në arritjen e rezultateve me cilësi të lartë. Për shembull:

| Lloji i Tolerancës | Vlerë |

|---|---|

| Toleranca Standarde | +/- 0.1 mm |

| Toleranca e saktësisë | +/- 0.025 mm |

Tolerancat më të rrepta kërkojnë mjete më të sakta, të cilat mund të rrisin kostot. Megjithatë, ato janë thelbësore për produktet që kërkojnë saktësi të jashtëzakonshme, siç janë pajisjet mjekësore ose komponentët e hapësirës ajrore.

Parametra të tjerë kryesorë përfshijnë presionin e injektimit, shpejtësinë dhe forcën e shtrëngimit. Këta faktorë ndikojnë në mbushjen në mënyrë të barabartë të formës dhe në përmbushjen e specifikimeve të projektimit të produktit përfundimtar. Uniformiteti në mbushjen e formës dhe temperaturat e qëndrueshme të ftohjes janë gjithashtu thelbësore për ruajtjen e saktësisë dimensionale.

Këshillë:Një formë e projektuar mirë jo vetëm që përmirëson cilësinë e produktit, por edhe zvogëlon kohën dhe kostot e prodhimit.

Shkrirja dhe Injektimi i Plastikës

Pasi forma të jetë gati, hapi tjetër përfshin shkrirjen dhe injektimin e plastikës. Procesi fillon me kokrrizat e plastikës që futen në njësinë e injektimit. Këto kokrriza nxehen derisa të arrijnë një gjendje të shkrirë, gati për t'u injektuar në formë.

Cilësimet e temperaturës dhe presionit janë kritike gjatë kësaj faze. Për shembull:

| Parametri | Efekti në Forcën e Ngjitjes |

|---|---|

| Temperatura e shkrirjes | Rrit rezistencën në tërheqje derisa të arrihet pika më e lartë e shkrirjes. |

| Temperatura e mykut | Ndikon në formën e brendshme dhe stresin e mbetur, i rëndësishëm por më i vogël se temperatura e shkrirjes. |

| Mbajtja e Presionit | Ngritja mund të rrisë stresin e mbetur të ndërfaqes, duke zvogëluar forcën e ngjitjes. |

| Temperatura e vijës së saldimit | Efekti më i rëndësishëm në forcën e vijës së saldimit; lidhja kërkon temperaturë mjaftueshëm të lartë. |

Njësia e injektimit përdor një mekanizëm vidë për të shtyrë plastikën e shkrirë në zgavrën e mykut. Inxhinierët kontrollojnë me kujdes shpejtësinë dhe presionin e injektimit për të siguruar që plastika ta mbushë mykun në mënyrë të barabartë. Ky hap është veçanërisht i rëndësishëm për dizajne komplekse ose produkte me mure të holla, ku mbushja uniforme parandalon defekte si deformimi ose xhepat e ajrit.

Rritja e shpejtësisë së rrotullimit të vidës dhe presionit të kundërt gjeneron nxehtësi prerjeje, duke rritur temperaturën e plastikës. Kjo siguron që materiali të rrjedhë pa probleme në formë.

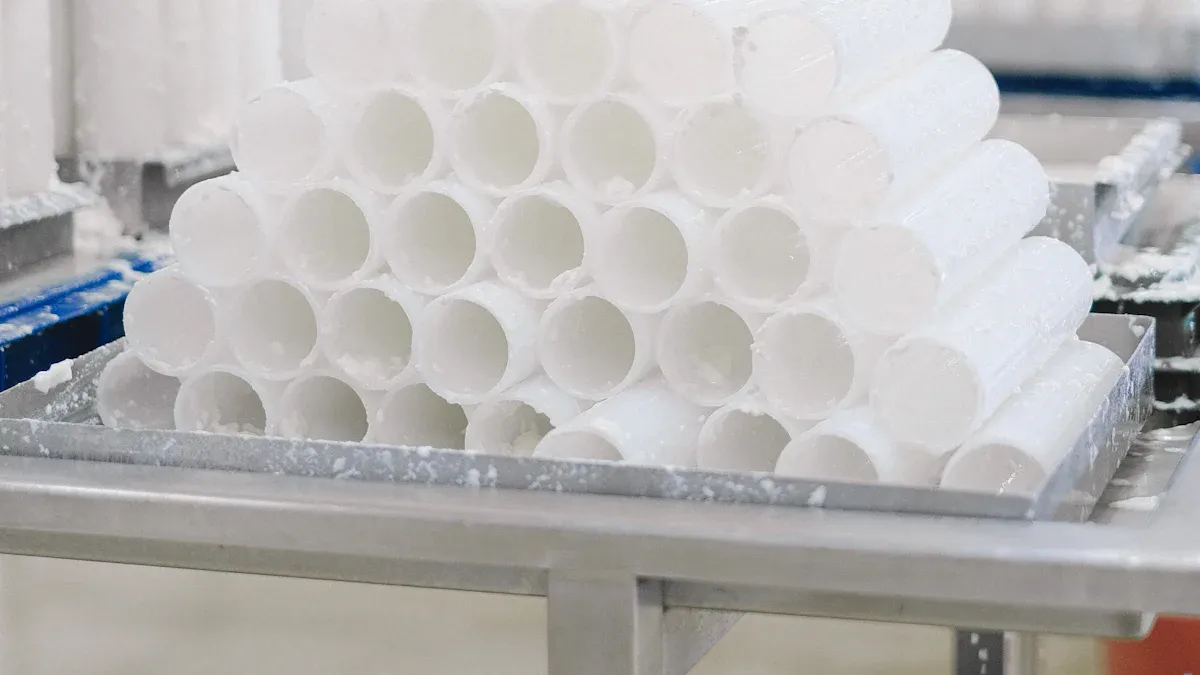

Ftohja dhe ngurtësimi

Ftohja është faza më e gjatë e procesit të derdhjes me injeksion të plastikës. Pasi plastika e shkrirë mbush formën, ajo fillon të ftohet dhe të ngurtësohet në formën e dëshiruar. Sistemi i ftohjes brenda formës luan një rol jetësor në këtë hap.

Sistemet efikase të ftohjes përdorin kanale për të qarkulluar ujin ose lëngjet e tjera ftohëse rreth formës. Kjo ndihmon në ruajtjen e temperaturave të qëndrueshme dhe përshpejton procesin e ngurtësimit. Studimet tregojnë se ftohja shpesh dominon kohën e ciklit, duke e bërë atë një faktor kritik në produktivitetin e përgjithshëm.

Optimizimi i sistemeve të ftohjes mund të përmirësojë ndjeshëm efikasitetin e energjisë dhe të zvogëlojë kohën e prodhimit.

Të dhënat empirike nxjerrin në pah rëndësinë e shkallëve të ftohjes:

- Ftohja më e shpejtë zvogëlon kohët e ciklit, por mund të rrisë stresin e brendshëm në produkt.

- Ftohja më e ngadaltë siguron stabilitet më të mirë dimensional, por zgjat kohën e prodhimit.

Pasi plastika të jetë ngurtësuar plotësisht, forma hapet dhe produkti i përfunduar nxirret jashtë. Ky hap shënon fundin e ciklit, duke e përgatitur produktin për çdo prekje përfundimtare të nevojshme.

Shënim:Koha e ftohjes dhe rivendosja janë faktorë dominues që ndikojnë në efikasitetin e përgjithshëm të procesit të derdhjes me injeksion të plastikës.

Nxjerja dhe Përfundimet

Pasi plastika të jetë ftohur dhe ngurtësuar, fillon hapi i fundit në procesin e derdhjes me injeksion: nxjerrja dhe përfundimi. Kjo fazë siguron që produkti i derdhur të hiqet nga forma pa dëmtime dhe të përgatitet për përdorimin e synuar. Ndërsa mund të duket e thjeshtë, kjo fazë luan një rol kritik në ruajtjen e cilësisë dhe qëndrueshmërisë së produktit përfundimtar.

Procesi i Nxjerrjes: Preciziteti ka rëndësi

Nxjerrja e pjesës së derdhur kërkon trajtim të kujdesshëm për të shmangur defekte si deformimi, gërvishtjet ose çarjet. Forma hapet dhe kunjat ose pllakat nxjerrëse e shtyjnë produktin jashtë zgavrës. Inxhinierët i projektojnë këto kunja për të ushtruar presion të njëtrajtshëm, duke siguruar që pjesa të lirohet pa probleme. Forca e pabarabartë mund të çojë në shenja ose shtrembërime të dukshme, të cilat dëmtojnë pamjen dhe funksionalitetin e produktit.

Për të arritur rezultate të qëndrueshme, prodhuesit monitorojnë metrikat kryesore gjatë kësaj faze:

- Temperatura e shkrirjesSiguron që plastika të rrjedhë siç duhet në myk. Nëse është shumë ulët, produkti mund të ngjitet në myk. Nëse është shumë lart, materiali mund të degradohet, duke e bërë nxjerrjen më të vështirë.

- Temperatura e mykutNdikon në shkallën e ftohjes dhe në përfundimin e sipërfaqes. Ruajtja e temperaturave optimale zvogëlon streset e mbetura dhe siguron që pjesa të lirohet pastër.

- Matja e Kohës së MbushjesFokusohet në kohën që duhet për të mbushur mykun. Rregullimi i madhësisë së fishekëve bazuar në këtë matje mund të përmirësojë cilësinë e pjesës së nxjerrë.

Këshillë:Inspektimi i rregullt i kunjave të nxjerrësit për konsumim mund të parandalojë probleme si presioni i pabarabartë ose dëmtimi i pjesëve gjatë nxjerrjes.

Prekjet përfundimtare: Nga e papërpunuar në të rafinuar

Pas nxjerrjes, produkti shpesh kërkon përpunim shtesë për të përmbushur standardet e dizajnit dhe cilësisë. Këto prekje përfunduese përmirësojnë pamjen, funksionalitetin dhe sigurinë e produktit. Proceset e zakonshme të përpunimit përfshijnë:

- ShkurtimMateriali i tepërt, i njohur si shkëlqyes, hiqet nga skajet e produktit. Ky hap siguron një përfundim të lëmuar dhe të lëmuar.

- Trajtimi sipërfaqësorTeknika si lëmimi, lustrimi ose veshja përmirësojnë strukturën dhe pamjen e produktit. Për shembull, një shtresë me shkëlqim mund të aplikohet në mallrat e konsumit, ndërsa një strukturë mat mund të përdoret për pjesët e automobilave.

- AsambleDisa produkte përbëhen nga komponentë të shumtë që duhet të montohen pas derdhjes. Ky hap siguron që produkti përfundimtar të jetë gati për përdorim.

Prodhuesit përdorin gjithashtu metoda të avancuara testimi për të siguruar që produkti përmbush standardet e cilësisë. Testimi i viskozitetit, për shembull, ndihmon në përcaktimin e diapazonit të duhur të shpejtësisë së injektimit, duke siguruar rrjedhje të qëndrueshme dhe duke zvogëluar defektet. Analiza e rrjedhjes së lëngjeve, e udhëhequr nga ligji i Poiseuille, rrit më tej besueshmërinë duke kontrolluar se si lëviz plastika përmes formës.

Pse nxjerrja dhe përfundimi janë thelbësore

Fazat e nxjerrjes dhe përfundimit mund të duken si prekjet e fundit, por ato ndikojnë ndjeshëm në cilësinë e përgjithshme të produktit. Një pjesë e nxjerrë keq mund të çojë në defekte që kërkojnë ripërpunim të kushtueshëm ose edhe të rezultojnë në dështim të produktit. Në mënyrë të ngjashme, përfundimi joadekuat mund të ndikojë në përdorshmërinë ose pamjen estetike të produktit.

Duke u përqendruar në precizion dhe qëndrueshmëri gjatë këtyre fazave, prodhuesit mund të ofrojnë produkte me cilësi të lartë që përmbushin pritjet e klientëve. Qoftë një pajisje mjekësore që kërkon toleranca të rrepta apo një mall për konsumatorin me një përfundim të përsosur, vëmendja ndaj detajeve në nxjerrje dhe përfundim siguron që produkti të funksionojë siç është menduar.

Shënim:Investimi në sisteme të automatizuara për nxjerrjen dhe përfundimin mund të përmirësojë efikasitetin dhe të zvogëlojë gabimet njerëzore, duke e bërë procesin më të shpejtë dhe më të besueshëm.

Në botën e derdhjes me injeksion të plastikës, çdo hap ka rëndësi. Fazat e nxjerrjes dhe përfundimit mund të shënojnë fundin e ciklit të prodhimit, por ato janë po aq të rëndësishme sa fazat fillestare të projektimit dhe derdhjes. Së bashku, ato sigurojnë që produkti përfundimtar jo vetëm të jetë funksional, por edhe gati për të lënë një impakt në industrinë përkatëse.

Aplikimet e Produkteve të Formuara me Injeksion Plastik

Industria e Automobilave

Produktet plastike të derdhura me injeksion kanë transformuar industrinë e automobilave duke mundësuar prodhimin e komponentëve të lehtë, të qëndrueshëm dhe me kosto efektive. Prodhuesit e përdorin këtë proces për të krijuar pjesë si panele instrumentesh, parakolpë dhe zbukurime të brendshme, të cilat përmirësojnë performancën dhe estetikën e automjeteve.

Kërkesa për automjete me efikasitet të lartë karburanti ka nxitur përdorimin e derdhjes me injeksion plastike. Komponentët e lehtë plastikë zvogëlojnë peshën e përgjithshme të automjetit, duke përmirësuar efikasitetin e karburantit dhe duke ulur emetimet.Përparimet teknologjikenë derdhjen me injeksion kanë rritur më tej efikasitetin e prodhimit dhe cilësinë e produktit, duke e bërë më të lehtë përmbushjen e kërkesës në rritje për dizajne inovative.

- Tregu global i derdhjes me injeksion të plastikës për automjete parashikohet të arrijë në 9946 milionë dollarë amerikanë deri në vitin 2033, duke u rritur me një CAGR prej 4.4% nga viti 2025 deri në vitin 2033.

- Prodhuesit përfitojnë nga aftësia për të prodhuar forma komplekse me saktësi të lartë, duke siguruar qëndrueshmëri në vëllime të mëdha prodhimi.

Formëzimi me injeksion vazhdon të luajë një rol të rëndësishëm në prodhimin e automobilave, duke mbështetur zhvendosjen e industrisë drejt qëndrueshmërisë dhe inovacionit.

Pajisje dhe Pajisje Mjekësore

Sektori mjekësor mbështetet shumë në produktet plastike të derdhura me injeksion për saktësinë dhe besueshmërinë e tyre. Nga shiringat te instrumentet kirurgjikale, derdhja me injeksion siguron prodhimin ekomponentë me cilësi të lartëqë përmbushin standardet strikte rregullatore.

Një bashkëpunim i kohëve të fundit midis një kompanie pajisjesh mjekësore dhe ekspertëve të derdhjes me injeksion tregoi besueshmërinë e procesit. Komponentët e silikonit të prodhuar për prova klinike demonstruan saktësi të jashtëzakonshme, duke siguruar sigurinë e pacientit dhe rezultate të sakta të testeve. Kjo thekson rëndësinë e derdhjes me injeksion në krijimin e komponentëve që përputhen me rregulloret ISO 13485 dhe FDA.

- Prodhim precizFormëzimi me injeksion prodhon pjesë komplekse me toleranca të rrepta, thelbësore për aplikimet mjekësore.

- Pajtueshmëria RregullatoreKomponentët përmbushin standarde të rrepta, duke siguruar siguri dhe besueshmëri.

- Kontrolli i CilësisëMonitorimi dhe validimi në kohë reale parandalojnë defektet, duke ruajtur integritetin e produktit.

Përshtatshmëria e derdhjes me injeksion e bën atë një metodë të preferuar për prodhimin e pajisjeve mjekësore, duke mbështetur përparimet në teknologjinë e kujdesit shëndetësor.

Paketimi dhe Mallrat e Konsumit

Formëzimi me injeksion i plastikës është një gur themeli i industrisë së paketimit dhe mallrave të konsumit. Ai mundëson prodhimin e artikujve si enë ushqimore, tapa shishesh dhe produkte shtëpiake me efikasitet të lartë dhe mbeturina minimale.

Pavarësisht kostove të larta fillestare të instalimit, derdhja me injeksion mbetet efektive nga ana e kostos për vëllime të mëdha prodhimi. Procesi gjeneron mbetje minimale materiale, duke e bërë atë një zgjedhje miqësore me mjedisin për prodhuesit.

- Kostot variojnë nga 10,000 deri në 100,000 dollarë, varësisht nga madhësia e porosisë dhe kompleksiteti i pjesës.

- Kostoja e ulët për njësi në prodhimin me vëllim të lartë e bën atë tërheqës për mallrat e konsumit.

- Prodhuesit mund të krijojnë dizajne të ndërlikuara, duke siguruar që produktet plotësojnë kërkesat si funksionale ashtu edhe estetike.

Shkathtësia dhe efikasiteti i derdhjes me injeksion e bëjnë atë të domosdoshëm për prodhimin e artikujve të përditshëm që rrisin komoditetin dhe funksionalitetin.

Elektronikë dhe Pajisje Shtëpiake

Produktet plastike të derdhura me injeksion janë bërë thelbësore në botën e elektronikës dhe pajisjeve shtëpiake. Ato u lejojnë prodhuesve të krijojnë komponentë të lehtë, të qëndrueshëm dhe me kosto efektive që plotësojnë kërkesat e teknologjisë moderne. Nga mbulesat elegante të telefonave inteligjentë deri te pjesët e forta të lavatriçes, derdhja me injeksion luan një rol kyç në formësimin e pajisjeve që njerëzit përdorin çdo ditë.

Një nga avantazhet më të mëdha të derdhjes me injeksion është aftësia e saj për të prodhuar pjesë me cilësi të lartë me precizion. Kjo është veçanërisht e rëndësishme për elektronikën, ku edhe defekti më i vogël mund të ndikojë në performancë. Prodhuesit tani përdorin materiale dhe teknika të përparuara për të përmirësuar cilësinë e pjesëve të derdhura. Për shembull:

- Materialet e reja rrisin forcën dhe qëndrueshmërinë e komponentëve, duke i bërë ato ideale për pajisjet portative.

- Teknologjia e përmirësuar e ndjeshmërisë monitoron vetitë e shkrirjes së polimerit, duke siguruar cilësi të qëndrueshme gjatë prodhimit.

- Indekset e cilësisë lejojnë vlerësim të shpejtë të pjesëve pa pasur nevojë për mjete të gjera matëse.

Këto përparime nxjerrin në pah se si formëzimi me injeksion vazhdon të evoluojë, duke përmbushur kërkesat në rritje të industrisë elektronike.

Në pajisjet shtëpiake, derdhja me injeksion ofron përfitime të ngjashme. Ai zvogëlon kostot e prodhimit duke ruajtur standarde të larta cilësie. Komponentët e lehtë por të fortë janë thelbësorë për pajisje si frigoriferë, mikrovalë dhe fshesa me korrent. Procesi gjithashtu mbështet dizajne të ndërlikuara, duke u mundësuar prodhuesve të krijojnë pjesë që janë si funksionale ashtu edhe tërheqëse vizualisht.

Integrimi i pjesëve të derdhura me injeksion në elektronikë dhe pajisje tregon rëndësinë e tyre. Ato ofrojnë ekuilibrin e përsosur të forcës, peshës dhe efikasitetit të kostos. Ndërsa teknologjia përparon, rritet edhe potenciali i derdhjes me injeksion për të formësuar të ardhmen e këtyre industrive.

Këshillë:Përdorimi i derdhjes me injeksion në elektronikë dhe pajisje jo vetëm që përmirëson cilësinë e produktit, por gjithashtu rrit qëndrueshmërinë duke zvogëluar mbeturinat materiale.

Pse është e rëndësishme formëzimi me injeksion plastik

Efikasiteti dhe Shkallëzueshmëria

Formëzimi me injeksion plastik dallohet për pakrahasueshmërinë e tijefikasitet dhe shkallëzueshmëriKy proces u lejon prodhuesve të prodhojnë sasi të mëdha produktesh shpejt pa sakrifikuar cilësinë. Nuk është çudi që tregu global i derdhjes me injeksion të plastikës u vlerësua në afërsisht 258 miliardë dollarë amerikanë në vitin 2023. Ekspertët parashikojnë se ai do të rritet në rreth 385 miliardë dollarë amerikanë deri në vitin 2032, me një CAGR prej 4.5%. Kjo rritje pasqyron aftësinë e industrisë për të përmbushur kërkesën në rritje në sektorë si automobila dhe ndërtim.

Pse është kaq efikas? Automatizimi luan një rol të madh. Makineritë e pajisura me teknologji inteligjente si sensorë dhe inteligjencë artificiale kanë reduktuar kohëzgjatjen e cikleve me rreth 20%. Kjo do të thotë që prodhuesit mund të prodhojnë më shumë artikuj në më pak kohë. Përveç kësaj, inovacionet si formëzimi shkencor sigurojnë uniformitet dhe zvogëlojnë mbeturinat, duke rritur produktivitetin dhe fitimet.

Fakt argëtues:Normat e ulëta të interesit të pritura në vitin 2025 mund të nxisin më tej kërkesën për plastikë në industrinë e ndërtimit dhe automobilave, duke ringjallur investimet në prodhimin e formave.

Preciziteti dhe Kompleksiteti në Dizajn

Formëzimi me injeksion plastik shkëlqen në krijimin e dizajneve të ndërlikuara me saktësi të lartë. Inxhinierët mund të prodhojnë pjesë identike me toleranca të ngushta, duke e bërë këtë proces ideal për montime komplekse. Për shembull, përzgjedhja e materialit dhe cilësia e veglave janë kritike për arritjen e saktësisë së nevojshme në pajisjet mjekësore ose komponentët e hapësirës ajrore.

Kjo metodë mbështet gjithashtu dizajne krijuese. Inovacionet në rrëshirat dhe kompozitet me rezistencë të lartë u lejojnë prodhuesve të shtyjnë kufijtë, duke krijuar pjesë që janë si funksionale ashtu edhe tërheqëse vizualisht. Pavarësisht kostove të larta fillestare të veglave, aftësia për të prodhuar dizajne komplekse në shkallë të gjerë e bën derdhjen me injeksion një zgjedhje të preferuar për shumë industri.

Këshillë:Kontrollet e qëndrueshme të procesit dhe dizajni për prodhueshmëri janë çelësi për arritjen e tolerancave të rrepta në dizajne sfiduese.

Efektiviteti i kostos për prodhimin masiv

Kur bëhet fjalë për prodhimin masiv, formëzimi me injeksion plastik është i vështirë për t'u mposhtur. Ndërsa kostot fillestare për format mund të duken të larta, kostoja për njësi bie ndjeshëm me rritjen e prodhimit. Për shembull:

| Njësitë | Kosto Totale ($) | Kosto për njësi ($) |

|---|---|---|

| 1 | 5,000.50 | 5,000.50 |

| 1,000 | 5,500.00 | 5.50 |

Një studim tregon se derdhja me injeksion bëhet më ekonomike sesa printimi 3D me një sasi barazpeshe prej rreth 70,000 njësive. Kjo e bën atë metodën e preferuar për industritë që kanë nevojë për vëllime të mëdha produktesh, nga mallrat e konsumit deri te pjesët e automobilave.

Shënim:Përtej kursimeve të kostos, derdhja me injeksion minimizon gjithashtu mbeturinat e materialeve, duke e bërë atë një mundësi miqësore me mjedisin për prodhimin masiv.

Ndikimi në Industri dhe Jetën e Përditshme

Produktet plastike të derdhura me injeksion kanë një ndikim të thellë në industri dhe në jetën e përditshme. Shkathtësia dhe efikasiteti i tyre i bëjnë ato thelbësore në krijimin e artikujve që njerëzit i përdorin çdo ditë, nga mallrat e thjeshta shtëpiake deri te pajisjet e përparuara mjekësore.

Industritë përfitojnë shumë nga ky proces prodhimi. Sektori i automobilave, për shembull, përdor komponentë plastikë për të zëvendësuar pjesët më të rënda metalike. Ky ndryshim zvogëlon peshën e automjetit, duke përmirësuar efikasitetin e karburantit dhe duke ulur emetimet. Tregu global i makinave të derdhjes me injeksion të plastikës pasqyron këtë trend, me një vlerësim prej 11.98 miliardë dollarësh amerikanë në vitin 2024 dhe parashikime për të arritur 14.78 miliardë dollarë amerikanë deri në vitin 2030. Kjo rritje nxjerr në pah se si industritë mbështeten në derdhjen me injeksion për të inovuar dhe për të përmbushur objektivat e qëndrueshmërisë.

Jeta e përditshme formësohet gjithashtu nga këto produkte. Mendoni për paketimin që e mban ushqimin të freskët ose për mbulesat e qëndrueshme që mbrojnë telefonat inteligjentë. Këto artikuj janë të mundur për shkak të precizitetit dhe shkallëzueshmërisë së derdhjes me injeksion. Tregu global për derdhjen me injeksion të plastikës, i vlerësuar në 191 miliardë dollarë në vitin 2023, pritet të rritet në 235.7 miliardë dollarë deri në vitin 2029. Kjo rritje tregon se sa thelbësore janë këto produkte në përmbushjen e nevojave të konsumatorëve.

Procesi mbështet gjithashtu qëndrueshmërinë. Prodhuesit përdorin materiale të lehta dhe minimizojnë mbeturinat, duke u përshtatur me praktikat miqësore me mjedisin. Kjo qasje jo vetëm që u sjell dobi industrive, por gjithashtu i ndihmon konsumatorët të bëjnë zgjedhje të ndërgjegjshme për mjedisin.

Produktet plastike të derdhura me injeksion janë kudo, duke rritur komoditetin dhe funksionalitetin. Nga makinat që njerëzit ngasin deri te pajisjet që përdorin, këto produkte luajnë një rol jetësor në formësimin e jetës moderne.

Formëzimi me injeksion i plastikës është bërë një gur themeli i prodhimit modern. Aftësia e tij për të prodhuar dizajne të lehta dhe komplekse ka revolucionarizuar industri si elektronika dhe automobilat. Automatizimi dhe robotika e kanë bërë procesin më të shpejtë dhe më të saktë, duke ulur kostot dhe duke përmirësuar efikasitetin. Ndërsa qëndrueshmëria fiton rëndësi, prodhuesit po adoptojnë materiale miqësore me mjedisin, duke siguruar që formëzimi me injeksion të mbetet i rëndësishëm. Nga pajisjet që njerëzit përdorin çdo ditë deri te automjetet që ngasin, kjo teknologji formëson botën në mënyra të panumërta. Shkathtësia dhe shkallëzueshmëria e saj e bëjnë atë të domosdoshme për krijimin e produkteve inovative që përmirësojnë jetën e përditshme.

Pyetje të shpeshta

Çfarë e bën kaq të popullarizuar derdhjen me injeksion të plastikës?

Formëzimi me injeksion plastik është popullor sepse është i shpejtë, i saktë dhe me kosto efektive. Ai u lejon prodhuesve të krijojnë sasi të mëdha produktesh me cilësi të qëndrueshme. Për më tepër, funksionon si për dizajne të thjeshta ashtu edhe për ato komplekse, duke e bërë atë të gjithanshëm për industri si automobilistika, mjekësia dhe elektronika.

A mund të përdorë derdhja plastike me injeksion materiale të ricikluara?

Po, shumë prodhues përdorin plastikë të ricikluar në derdhjen me injeksion. Kjo zvogëlon mbeturinat dhe mbështet qëndrueshmërinë. Megjithatë, cilësia e materialeve të ricikluara duhet të përmbushë standarde specifike për të siguruar që produkti përfundimtar të mbetet i qëndrueshëm dhe i besueshëm.

Sa kohë duhet për të krijuar një myk?

Krijimi i një kallëpi mund të zgjasë nga disa javë deri në disa muaj. Afati kohor varet nga kompleksiteti, madhësia dhe saktësia e kërkuar e kallëpit. Kallëpet me cilësi të lartë për dizajne të ndërlikuara shpesh zgjasin më shumë kohë për t'u prodhuar, por sigurojnë rezultate më të mira.

A është derdhja me injeksion e plastikës miqësore me mjedisin?

Mund të jetë miqësore me mjedisin kur prodhuesit përdorin praktika të qëndrueshme. Këto përfshijnë përdorimin e materialeve të ricikluara, minimizimin e mbeturinave dhe optimizimin e konsumit të energjisë. Shumë kompani po i përvetësojnë këto metoda për të zvogëluar ndikimin e tyre në mjedis.

Cilat industri përfitojnë më shumë nga derdhja me injeksion?

Industri si automobilat, mjekësia, elektronika dhe paketimi përfitojnë më shumë. Formëzimi me injeksion i ndihmon ato të prodhojnë komponentë të lehtë, të qëndrueshëm dhe me kosto efektive. Është veçanërisht i dobishëm për krijimin e produkteve me vëllim të lartë me dizajne të ndërlikuara.

Këshillë:Nëse jeni kuriozë se si formëzimi me injeksion ndikon në jetën tuaj të përditshme, mendoni për artikujt plastikë që përdorni çdo ditë - shumë prej tyre janë bërë në këtë mënyrë!

Koha e postimit: 09 qershor 2025