A moldagem por injeção de plástico desempenha um papel vital na indústria atual. É um processo no qual o plástico fundido é injetado em moldes especialmente projetados para criar peças.produtos plásticos moldados por injeçãoEssa técnica revolucionou as indústrias ao produzir itens duráveis, acessíveis e adaptáveis.

Tendências recentes destacam sua crescente importância. Por exemplo:

- O mercado global de plásticos moldados por injeção atingiu o valor de US$ 330,41 bilhões em 2023.

- Prevê-se um crescimento a uma taxa composta anual de 3,4% entre 2024 e 2030, impulsionado pela demanda dos setores automotivo, de embalagens e médico.

Esses avanços garantem que os produtos moldados por injeção de plástico continuem sendo indispensáveis na vida moderna.

Principais conclusões

- Moldagem por injeção de plásticoÉ uma maneira rápida e acessível de fabricar produtos resistentes e precisos.

- O mercado mundial desses produtos está crescendo rapidamente devido às necessidades em automóveis, saúde e itens de uso diário.

- Sistemas de refrigeraçãoNa moldagem, ajudamos a fabricar produtos de forma mais rápida e melhor.

- O uso de máquinas para ejeção e acabamento melhora a qualidade e reduz os erros.

- Esse processo ajuda o meio ambiente ao reduzir o desperdício e utilizar materiais reciclados.

O que é moldagem por injeção de plástico?

Definição e Visão Geral

Moldagem por injeção de plásticoÉ um processo de fabricação que transforma plástico fundido em produtos sólidos e utilizáveis. Funciona injetando o plástico aquecido em um molde projetado especificamente para esse fim, onde ele esfria e endurece, adquirindo o formato desejado. Esse método é amplamente utilizado por permitir a produção de itens com alta precisão e consistência. De pequenos componentes, como tampas de garrafa, a peças grandes, como para-choques de carros, esse processo torna tudo possível.

A versatilidade da moldagem por injeção de plástico a tornou um pilar da manufatura moderna. As indústrias dependem dela para criar produtos leves, duráveis e com bom custo-benefício. De fato:

- Prevê-se que o mercado global de moldagem por injeção de plástico cresça a uma taxa composta de crescimento anual (CAGR) de 4,1% entre 2024 e 2029, atingindo US$ 235,7 bilhões em 2029.

- Espera-se que setores específicos, como dispositivos médicos e componentes automotivos, adotem essa tecnologia em taxas ainda maiores.

Esse crescimento evidencia a demanda cada vez maior por produtos moldados por injeção de plástico em diversos setores.

Componentes principais: Molde, Unidade de Injeção, Unidade de Fechamento

O processo de moldagem por injeção de plástico depende de três componentes principais: o molde, a unidade de injeção e a unidade de fechamento. Cada um desempenha um papel fundamental para garantir que o produto final atenda aos padrões de qualidade.

- Mofo:

O molde é o coração do processo. Ele determina a forma, o tamanho e os detalhes do produto final. Os moldes são classificados em diferentes categorias com base em sua durabilidade e capacidade de produção:Classe de molde Ciclos Descrição AULA 101 Um milhão ou mais Projetado para produção em altíssima escala; molde de maior preço fabricado com materiais de primeira linha. AULA 102 Não excedendo um milhão Molde para produção média a alta; ideal para materiais abrasivos e peças que exigem tolerâncias rigorosas. AULA 103 Menos de 500.000 Molde de produção média; popular para necessidades de produção de baixa a média escala. CLASSE 104 Menos de 100.000 Molde de baixa produção; utilizado para produção limitada com materiais não abrasivos. CLASSE 105 Não excedendo 500 Molde protótipo; construído da maneira mais econômica para uma quantidade limitada de peças protótipo. - Unidade de Injeção:

Esta unidade derrete o plástico e o injeta no molde. Máquinas avançadas, como os sistemas de microinjeção (µIM), oferecem melhor precisão e controle de densidade. Por exemplo:- As máquinas µIM produzem peças com uma densidade mais homogênea em comparação com os sistemas convencionais.

- Os seus acionamentos elétricos e pistões de injeção mais leves melhoram a repetibilidade e a eficiência de compactação.

- Unidade de fixação:

A unidade de fechamento mantém o molde firmemente fechado durante as fases de injeção e resfriamento. Isso garante que o plástico fundido preencha o molde uniformemente e evita vazamentos.

Importância na Fabricação

A moldagem por injeção de plástico revolucionou a indústria, oferecendo eficiência e escalabilidade incomparáveis. Ela permite que as empresas produzam grandes volumes de produtos rapidamente e a um custo menor. Veja por que isso é importante:

- Eficiência de produçãoO processo apresenta tempos de ciclo extremamente curtos, frequentemente medidos em segundos. Essa velocidade permite que os fabricantes atendam à alta demanda sem comprometer a qualidade.

- Custo-efetividadeA automação reduz os custos de mão de obra, enquanto o mínimo desperdício diminui as despesas com materiais. Componentes leves também reduzem os custos de transporte e armazenamento.

- Durabilidade e DesempenhoOs produtos moldados por injeção de plástico são projetados para atender a padrões de qualidade rigorosos. São duráveis, leves e capazes de suportar diversas condições ambientais.

O impacto desse processo se estende por diversos setores. Seja na criação de dispositivos médicos, peças automotivas ou bens de consumo do dia a dia, a moldagem por injeção de plástico continua a moldar o mundo moderno.

Como funciona o processo de moldagem por injeção de plástico

Projeto e especificações do molde

OO mofo é a base.do processo de moldagem por injeção de plástico. Ele determina a forma, o tamanho e os detalhes complexos do produto final. Projetar um molde exige precisão e planejamento cuidadoso. Os engenheiros consideram fatores como fluxo de material, eficiência de resfriamento e tolerâncias da peça para garantir que o molde tenha o desempenho ideal.

As tolerâncias do molde desempenham um papel fundamental na obtenção de resultados de alta qualidade. Por exemplo:

| Tipo de tolerância | Valor |

|---|---|

| Tolerância padrão | +/- 0,1 mm |

| Tolerância de Precisão | +/- 0,025 mm |

Tolerâncias mais rigorosas exigem ferramentas mais precisas, o que pode aumentar os custos. No entanto, elas são essenciais para produtos que requerem precisão excepcional, como dispositivos médicos ou componentes aeroespaciais.

Outros parâmetros importantes incluem a pressão de injeção, a velocidade e a força de fechamento. Esses fatores influenciam a uniformidade do preenchimento do molde e a precisão com que o produto final atende às especificações do projeto. A uniformidade no preenchimento do molde e temperaturas de resfriamento consistentes também são cruciais para manter a precisão dimensional.

Dica:Um molde bem projetado não só melhora a qualidade do produto, como também reduz o tempo e os custos de produção.

Fusão e Injeção de Plástico

Assim que o molde estiver pronto, a próxima etapa envolve derreter e injetar o plástico. O processo começa com a alimentação de grânulos de plástico na unidade de injeção. Esses grânulos são aquecidos até atingirem o estado líquido, prontos para serem injetados no molde.

As configurações de temperatura e pressão são cruciais nesta etapa. Por exemplo:

| Parâmetro | Efeito na força de adesão |

|---|---|

| Temperatura de fusão | Aumenta a resistência à tração até atingir o ponto de fusão mais elevado. |

| Temperatura do molde | Influencia a forma interna e a tensão residual, de forma significativa, mas menos do que a temperatura de fusão. |

| Pressão de retenção | A elevação pode aumentar a tensão residual na interface, reduzindo a força de adesão. |

| Temperatura da linha de solda | O efeito mais significativo na resistência da linha de solda é a necessidade de uma temperatura suficientemente alta para a adesão. |

A unidade de injeção utiliza um mecanismo de parafuso para empurrar o plástico fundido para dentro da cavidade do molde. Os engenheiros controlam cuidadosamente a velocidade e a pressão de injeção para garantir que o plástico preencha o molde de maneira uniforme. Essa etapa é especialmente importante para designs complexos ou produtos com paredes finas, onde o preenchimento uniforme evita defeitos como deformações ou bolhas de ar.

O aumento da velocidade de rotação da rosca e da contrapressão gera calor por cisalhamento, elevando a temperatura do plástico. Isso garante que o material flua suavemente para dentro do molde.

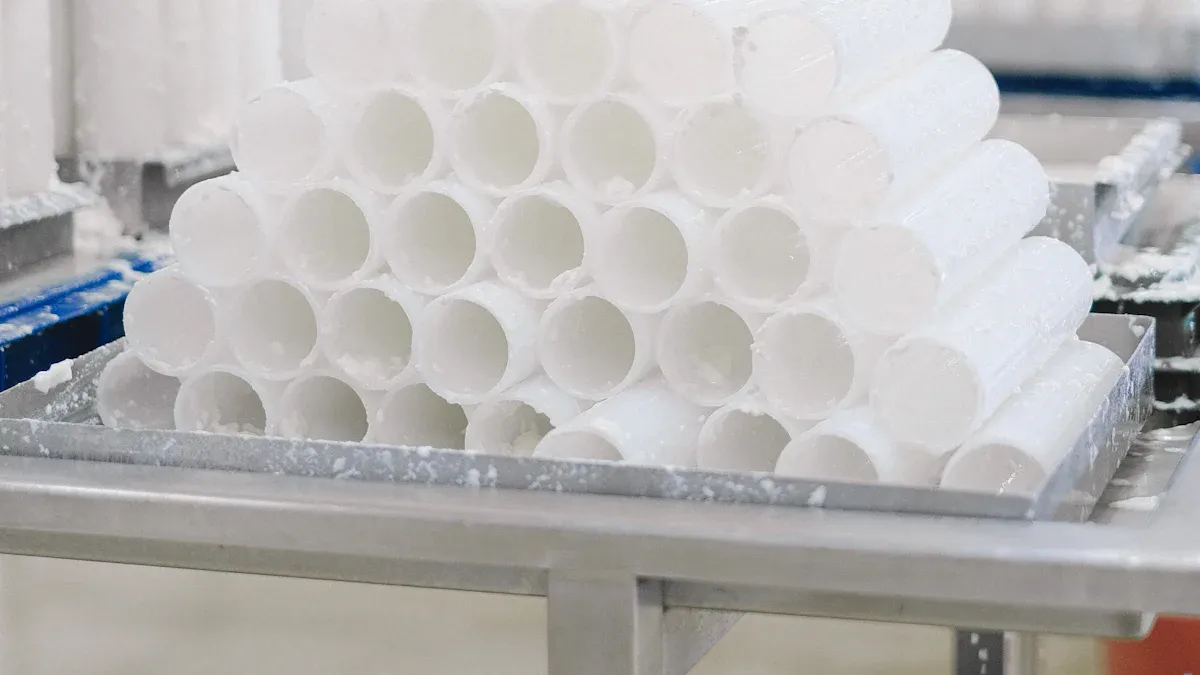

Resfriamento e Solidificação

O resfriamento é a fase mais longa do processo de moldagem por injeção de plástico. Assim que o plástico fundido preenche o molde, ele começa a esfriar e solidificar, adquirindo a forma desejada. O sistema de resfriamento dentro do molde desempenha um papel fundamental nessa etapa.

Sistemas de refrigeração eficientes utilizam canais para circular água ou outros fluidos refrigerantes ao redor do molde. Isso ajuda a manter temperaturas consistentes e acelera o processo de solidificação. Estudos mostram que a refrigeração geralmente domina o tempo do ciclo, tornando-se um fator crítico para a produtividade geral.

A otimização dos sistemas de refrigeração pode melhorar significativamente a eficiência energética e reduzir os tempos de produção.

Dados empíricos destacam a importância das taxas de resfriamento:

- Um resfriamento mais rápido reduz os tempos de ciclo, mas pode aumentar o estresse interno no produto.

- Um resfriamento mais lento garante melhor estabilidade dimensional, mas prolonga o tempo de produção.

Assim que o plástico estiver completamente solidificado, o molde se abre e o produto final é ejetado. Esta etapa marca o fim do ciclo, preparando o produto para quaisquer retoques finais necessários.

Observação:O tempo de resfriamento e o tempo de reinicialização são fatores preponderantes que afetam a eficiência geral do processo de moldagem por injeção de plástico.

Ejeção e retoques finais

Após o resfriamento e solidificação do plástico, inicia-se a etapa final do processo de moldagem por injeção: a ejeção e o acabamento. Esta fase garante que o produto moldado seja removido do molde sem danos e esteja pronto para o uso pretendido. Embora possa parecer simples, esta etapa desempenha um papel crucial na manutenção da qualidade e consistência do produto final.

O Processo de Ejeção: A Precisão Importa

A ejeção da peça moldada requer manuseio cuidadoso para evitar defeitos como deformações, arranhões ou rachaduras. O molde se abre e pinos ou placas extratoras empurram o produto para fora da cavidade. Os engenheiros projetam esses pinos para aplicar pressão uniforme, garantindo que a peça seja liberada suavemente. Uma força desigual pode causar marcas ou distorções visíveis, comprometendo a aparência e a funcionalidade do produto.

Para obter resultados consistentes, os fabricantes monitoram as principais métricas durante esta etapa:

- Temperatura de fusãoGarante que o plástico flua corretamente para dentro do molde. Se for muito baixo, o produto pode grudar no molde. Se for muito alto, o material pode se degradar, dificultando a ejeção.

- Temperatura do molde: Influencia a taxa de resfriamento e o acabamento da superfície. Manter temperaturas ideais reduz as tensões residuais e garante que a peça se solte sem problemas.

- Medição do tempo de enchimento: Concentra-se no tempo necessário para preencher o molde. Ajustar o tamanho da injeção com base nessa medição pode melhorar a qualidade da peça ejetada.

Dica:Inspecionar regularmente os pinos extratores para verificar desgaste pode prevenir problemas como pressão irregular ou danos às peças durante a ejeção.

Toques finais: do bruto ao refinado

Após a ejeção, o produto geralmente requer acabamento adicional para atender aos padrões de design e qualidade. Esses retoques finais aprimoram a aparência, a funcionalidade e a segurança do produto. Os processos de acabamento comuns incluem:

- ApararO excesso de material, conhecido como rebarba, é removido das bordas do produto. Esta etapa garante um acabamento liso e polido.

- Tratamento de superfícieTécnicas como lixamento, polimento ou revestimento melhoram a textura e a aparência do produto. Por exemplo, um acabamento brilhante pode ser aplicado a bens de consumo, enquanto uma textura fosca pode ser usada para peças automotivas.

- ConjuntoAlguns produtos são compostos por vários componentes que precisam ser montados após a moldagem. Essa etapa garante que o produto final esteja pronto para uso.

Os fabricantes também utilizam métodos de teste avançados para garantir que o produto atenda aos padrões de qualidade. O teste de viscosidade, por exemplo, ajuda a determinar a faixa de velocidade de injeção adequada, garantindo um fluxo consistente e reduzindo defeitos. A análise do fluxo de fluidos, guiada pela lei de Poiseuille, aumenta ainda mais a confiabilidade, controlando como o plástico se move através do molde.

Por que a ejeção e a finalização são cruciais

As etapas de ejeção e acabamento podem parecer os retoques finais, mas impactam significativamente a qualidade geral do produto. Uma peça mal ejetada pode levar a defeitos que exigem retrabalho dispendioso ou até mesmo resultar em falha do produto. Da mesma forma, um acabamento inadequado pode afetar a usabilidade ou o apelo estético do produto.

Ao priorizar a precisão e a consistência nessas etapas, os fabricantes podem entregar produtos de alta qualidade que atendam às expectativas dos clientes. Seja um dispositivo médico que exige tolerâncias rigorosas ou um produto de consumo com acabamento impecável, a atenção aos detalhes na ejeção e no acabamento garante que o produto tenha o desempenho esperado.

Observação:Investir em sistemas automatizados de ejeção e acabamento pode melhorar a eficiência e reduzir erros humanos, tornando o processo mais rápido e confiável.

No mundo da moldagem por injeção de plástico, cada etapa importa. As fases de ejeção e acabamento podem marcar o fim do ciclo de produção, mas são tão importantes quanto as fases iniciais de projeto e moldagem. Juntas, elas garantem que o produto final não seja apenas funcional, mas também esteja pronto para causar impacto em seu respectivo setor.

Aplicações de produtos moldados por injeção de plástico

Indústria Automotiva

Os produtos moldados por injeção de plástico transformaram a indústria automotiva, possibilitando a produção de componentes leves, duráveis e com bom custo-benefício. Os fabricantes utilizam esse processo para criar peças como painéis, para-choques e acabamentos internos, que melhoram o desempenho e a estética dos veículos.

A demanda por veículos com baixo consumo de combustível impulsionou a adoção da moldagem por injeção de plástico. Componentes plásticos leves reduzem o peso total do veículo, melhorando a eficiência de combustível e diminuindo as emissões.Avanços tecnológicosNa moldagem por injeção, a eficiência da produção e a qualidade do produto aumentaram ainda mais, facilitando o atendimento à crescente demanda por designs inovadores.

- Prevê-se que o mercado global de moldagem por injeção de plástico para a indústria automotiva atinja US$ 9.946 milhões até 2033, crescendo a uma taxa composta de crescimento anual (CAGR) de 4,4% entre 2025 e 2033.

- Os fabricantes se beneficiam da capacidade de produzir formas complexas com alta precisão, garantindo consistência em grandes volumes de produção.

A moldagem por injeção continua a desempenhar um papel fundamental na fabricação automotiva, apoiando a transição da indústria para a sustentabilidade e a inovação.

Dispositivos e equipamentos médicos

O setor médico depende fortemente de produtos moldados por injeção de plástico devido à sua precisão e confiabilidade. De seringas a instrumentos cirúrgicos, a moldagem por injeção garante a produção decomponentes de alta qualidadeque atendam a padrões regulatórios rigorosos.

Uma recente colaboração entre uma empresa de equipamentos médicos e especialistas em moldagem por injeção demonstrou a confiabilidade do processo. Os componentes de silicone produzidos para ensaios clínicos apresentaram precisão excepcional, garantindo a segurança do paciente e resultados de testes precisos. Isso destaca a importância da moldagem por injeção na criação de componentes que atendam às normas ISO 13485 e regulamentações do FDA.

- Fabricação de precisãoA moldagem por injeção produz peças complexas com tolerâncias rigorosas, essenciais para aplicações médicas.

- Conformidade regulatóriaOs componentes atendem a padrões rigorosos, garantindo segurança e confiabilidade.

- Controle de qualidadeO monitoramento e a validação em tempo real previnem defeitos, mantendo a integridade do produto.

A adaptabilidade da moldagem por injeção a torna um método preferido para a fabricação de dispositivos médicos, impulsionando os avanços na tecnologia da área da saúde.

Embalagens e Bens de Consumo

A moldagem por injeção de plástico é um pilar fundamental das indústrias de embalagens e bens de consumo. Ela permite a produção de itens como recipientes para alimentos, tampas de garrafa e produtos domésticos com alta eficiência e mínimo desperdício.

Apesar dos altos custos iniciais de instalação, a moldagem por injeção continua sendo uma opção economicamente viável para grandes volumes de produção. O processo gera um mínimo de desperdício de material, tornando-se uma escolha ecologicamente correta para os fabricantes.

- Os custos variam de US$ 10.000 a US$ 100.000, dependendo do tamanho do pedido e da complexidade da peça.

- O baixo custo unitário na produção em larga escala torna esse processo atraente para bens de consumo.

- Os fabricantes podem criar designs complexos, garantindo que os produtos atendam aos requisitos funcionais e estéticos.

A versatilidade e a eficiência da moldagem por injeção a tornam indispensável para a produção de itens do dia a dia que aumentam a praticidade e a funcionalidade.

Eletrônicos e eletrodomésticos

Os produtos moldados por injeção de plástico tornaram-se essenciais no mundo da eletrônica e dos eletrodomésticos. Eles permitem que os fabricantes criem componentes leves, duráveis e econômicos que atendem às demandas da tecnologia moderna. De capas elegantes para smartphones a peças robustas para máquinas de lavar, a moldagem por injeção desempenha um papel fundamental na fabricação dos dispositivos que as pessoas usam todos os dias.

Uma das maiores vantagens da moldagem por injeção é a capacidade de produzir peças de alta qualidade com precisão. Isso é especialmente importante para a eletrônica, onde até o menor defeito pode afetar o desempenho. Os fabricantes agora utilizam materiais e técnicas avançadas para melhorar a qualidade das peças moldadas. Por exemplo:

- Novos materiais aumentam a resistência e a durabilidade dos componentes, tornando-os ideais para dispositivos portáteis.

- A tecnologia de sensores aprimorada monitora as propriedades do polímero fundido, garantindo qualidade consistente durante a produção.

- Os índices de qualidade permitem uma avaliação rápida das peças sem a necessidade de ferramentas de medição complexas.

Esses avanços destacam como a moldagem por injeção continua a evoluir, atendendo às crescentes demandas da indústria eletrônica.

Em eletrodomésticos, a moldagem por injeção oferece benefícios semelhantes. Ela reduz os custos de produção, mantendo altos padrões de qualidade. Componentes leves, porém resistentes, são essenciais para aparelhos como geladeiras, micro-ondas e aspiradores de pó. O processo também permite designs complexos, possibilitando aos fabricantes criar peças que sejam tanto funcionais quanto visualmente atraentes.

A integração de peças moldadas por injeção em eletrônicos e eletrodomésticos demonstra sua importância. Elas oferecem o equilíbrio perfeito entre resistência, peso e custo-benefício. À medida que a tecnologia avança, cresce também o potencial da moldagem por injeção para moldar o futuro dessas indústrias.

Dica:A utilização da moldagem por injeção em eletrônicos e eletrodomésticos não só melhora a qualidade do produto, como também aumenta a sustentabilidade, reduzindo o desperdício de materiais.

Por que a moldagem por injeção de plástico é importante

Eficiência e escalabilidade

A moldagem por injeção de plástico se destaca por sua incomparáveleficiência e escalabilidadeEsse processo permite que os fabricantes produzam grandes quantidades de produtos rapidamente, sem sacrificar a qualidade. Não é à toa que o mercado global de moldagem por injeção de plástico foi avaliado em aproximadamente US$ 258 bilhões em 2023. Especialistas preveem que ele crescerá para cerca de US$ 385 bilhões até 2032, com uma taxa de crescimento anual composta (CAGR) de 4,5%. Esse crescimento reflete a capacidade do setor de atender à crescente demanda em setores como o automotivo e o da construção civil.

Por que é tão eficiente? A automação desempenha um papel fundamental. Máquinas equipadas com tecnologias inteligentes, como sensores e inteligência artificial, reduziram os tempos de ciclo em cerca de 20%. Isso significa que os fabricantes podem produzir mais itens em menos tempo. Além disso, inovações como a moldagem científica garantem uniformidade e reduzem o desperdício, aumentando a produtividade e os lucros.

Curiosidade:A previsão de taxas de juros mais baixas em 2025 poderá impulsionar ainda mais a demanda por plásticos nas indústrias da construção civil e automotiva, revitalizando os investimentos na fabricação de moldes.

Precisão e complexidade no design

A moldagem por injeção de plástico se destaca na criação de designs complexos com alta precisão. Os engenheiros podem produzir peças idênticas com tolerâncias rigorosas, tornando esse processo ideal para montagens complexas. Por exemplo, a seleção de materiais e a qualidade das ferramentas são cruciais para alcançar a precisão necessária em dispositivos médicos ou componentes aeroespaciais.

Este método também permite designs criativos. Inovações em resinas e compósitos de alta resistência permitem que os fabricantes ultrapassem limites, criando peças que sejam ao mesmo tempo funcionais e visualmente atraentes. Apesar dos altos custos iniciais de ferramental, a capacidade de produzir designs complexos em escala torna a moldagem por injeção uma escolha comum em muitos setores.

Dica:Controles de processo consistentes e um projeto voltado para a fabricação são essenciais para alcançar tolerâncias rigorosas em projetos complexos.

Relação custo-benefício para produção em massa

Quando se trata de produção em massa, a moldagem por injeção de plástico é difícil de superar. Embora os custos iniciais dos moldes possam parecer altos, o custo por unidade cai significativamente à medida que a produção aumenta. Por exemplo:

| Unidades | Custo total ($) | Custo por unidade ($) |

|---|---|---|

| 1 | 5.000,50 | 5.000,50 |

| 1.000 | 5.500,00 | 5,50 |

Um estudo demonstra que a moldagem por injeção se torna mais econômica do que a impressão 3D a partir de um ponto de equilíbrio de cerca de 70.000 unidades. Isso a torna o método preferido para indústrias que necessitam de grandes volumes de produtos, desde bens de consumo até peças automotivas.

Observação:Além da redução de custos, a moldagem por injeção também minimiza o desperdício de material, tornando-se uma opção ecologicamente correta para a produção em massa.

Impacto nas Indústrias e no Cotidiano

Os produtos moldados por injeção de plástico têm um impacto profundo nas indústrias e no cotidiano. Sua versatilidade e eficiência os tornam essenciais na criação de itens que as pessoas usam diariamente, desde utensílios domésticos simples até dispositivos médicos avançados.

As indústrias se beneficiam enormemente desse processo de fabricação. O setor automotivo, por exemplo, utiliza componentes plásticos para substituir peças metálicas mais pesadas. Essa mudança reduz o peso dos veículos, melhorando a eficiência de combustível e diminuindo as emissões. O mercado global de máquinas de moldagem por injeção de plástico reflete essa tendência, com uma avaliação de US$ 11,98 bilhões em 2024 e projeções de alcançar US$ 14,78 bilhões até 2030. Esse crescimento destaca como as indústrias dependem da moldagem por injeção para inovar e atingir metas de sustentabilidade.

O cotidiano também é moldado por esses produtos. Pense nas embalagens que mantêm os alimentos frescos ou nas capas resistentes que protegem os smartphones. Esses itens são possíveis graças à precisão e à escalabilidade da moldagem por injeção. O mercado global de moldagem por injeção de plástico, avaliado em US$ 191 bilhões em 2023, deverá crescer para US$ 235,7 bilhões até 2029. Esse crescimento demonstra a importância desses produtos para atender às necessidades dos consumidores.

O processo também promove a sustentabilidade. Os fabricantes utilizam materiais leves e minimizam o desperdício, alinhando-se a práticas ecologicamente corretas. Essa abordagem não só beneficia as indústrias, como também ajuda os consumidores a fazerem escolhas ambientalmente conscientes.

Os produtos moldados por injeção de plástico estão por toda parte, aumentando a conveniência e a funcionalidade. Dos carros que as pessoas dirigem aos aparelhos que usam, esses produtos desempenham um papel vital na vida moderna.

A moldagem por injeção de plástico tornou-se um pilar da manufatura moderna. Sua capacidade de produzir designs leves e complexos revolucionou indústrias como a eletrônica e a automotiva. A automação e a robótica tornaram o processo mais rápido e preciso, reduzindo custos e aumentando a eficiência. À medida que a sustentabilidade ganha importância, os fabricantes estão adotando materiais ecológicos, garantindo que a moldagem por injeção continue relevante. Dos dispositivos que as pessoas usam diariamente aos veículos que dirigem, essa tecnologia molda o mundo de inúmeras maneiras. Sua versatilidade e escalabilidade a tornam indispensável para a criação de produtos inovadores que melhoram o dia a dia.

Perguntas frequentes

O que torna a moldagem por injeção de plástico tão popular?

A moldagem por injeção de plástico é popular por ser rápida, precisa e econômica. Permite que os fabricantes criem grandes quantidades de produtos com qualidade consistente. Além disso, funciona tanto para designs simples quanto complexos, tornando-a versátil para setores como o automotivo, o médico e o eletrônico.

É possível utilizar materiais reciclados na moldagem por injeção de plástico?

Sim, muitos fabricantes utilizam plásticos reciclados na moldagem por injeção. Isso reduz o desperdício e contribui para a sustentabilidade. No entanto, a qualidade dos materiais reciclados deve atender a padrões específicos para garantir que o produto final permaneça durável e confiável.

Quanto tempo leva para criar um molde?

A criação de um molde pode levar de algumas semanas a vários meses. O prazo depende da complexidade, do tamanho e da precisão exigida para o molde. Moldes de alta qualidade para designs complexos geralmente levam mais tempo para serem produzidos, mas garantem melhores resultados.

A moldagem por injeção de plástico é ecologicamente correta?

Pode ser ecologicamente correto quando os fabricantes adotam práticas sustentáveis. Isso inclui o uso de materiais reciclados, a minimização do desperdício e a otimização do consumo de energia. Muitas empresas estão adotando esses métodos para reduzir seu impacto ambiental.

Quais setores industriais se beneficiam mais com a moldagem por injeção?

Indústrias como a automotiva, a médica, a eletrônica e a de embalagens são as que mais se beneficiam. A moldagem por injeção as ajuda a produzir componentes leves, duráveis e com bom custo-benefício. É especialmente útil para a criação de produtos em grande volume com designs complexos.

Dica:Se você tem curiosidade em saber como a moldagem por injeção impacta seu dia a dia, pense nos objetos de plástico que você usa diariamente — muitos deles são fabricados dessa maneira!

Horário da postagem: 09/06/2025