Plastik enjeksiyon kalıplama, günümüz üretim süreçlerinde hayati bir rol oynamaktadır. Erimiş plastiğin özel olarak tasarlanmış kalıplara enjekte edilerek plastik ürünler oluşturulması işlemidir.plastik enjeksiyon kalıplı ürünlerBu teknik, dayanıklı, uygun fiyatlı ve uyarlanabilir ürünler üreterek endüstrilerde devrim yarattı.

Son trendler, bu konunun giderek artan önemini vurguluyor. Örneğin:

- Küresel enjeksiyon kalıplı plastik pazarı 2023 yılında 330,41 milyar ABD doları değerine ulaştı.

- Otomotiv, ambalaj ve tıbbi sektörlerden gelen talebin etkisiyle 2024-2030 yılları arasında %3,4'lük bileşik yıllık büyüme oranıyla (CAGR) büyümesi bekleniyor.

Bu gelişmeler, plastik enjeksiyon kalıplama ürünlerinin modern yaşamın vazgeçilmezi olmaya devam etmesini sağlıyor.

Önemli Çıkarımlar

- Plastik enjeksiyon kalıplamaGüçlü ve doğru ürünler üretmenin hızlı ve uygun maliyetli bir yoludur.

- Bu ürünlere yönelik dünya çapındaki pazar, otomobil, sağlık ve günlük kullanım alanlarındaki ihtiyaçlar nedeniyle hızla büyüyor.

- Soğutma sistemleriKalıplamada ürünlerin daha hızlı ve daha iyi hale getirilmesine yardımcı olur.

- Atma ve bitirme işlemlerinin makinelerle yapılması kaliteyi artırır ve hataları azaltır.

- Bu süreç, atıkların azaltılması ve geri dönüştürülmüş malzemelerin kullanılması yoluyla çevreye yardımcı olur.

Plastik Enjeksiyon Kalıplama Nedir?

Tanım ve Genel Bakış

Plastik enjeksiyon kalıplamaErimiş plastiği katı ve kullanılabilir ürünlere dönüştüren bir üretim sürecidir. Isıtılmış plastiğin özel olarak tasarlanmış bir kalıba enjekte edilmesiyle çalışır ve burada soğutulup istenen şekle sertleştirilir. Bu yöntem, yüksek hassasiyet ve tutarlılıkta ürünler üretebildiği için yaygın olarak kullanılır. Şişe kapakları gibi küçük bileşenlerden araba tamponları gibi büyük parçalara kadar her şey bu süreçle mümkün olur.

Plastik enjeksiyon kalıplamanın çok yönlülüğü, onu modern üretimin temel taşlarından biri haline getirmiştir. Endüstriler, hafif, dayanıklı ve uygun maliyetli ürünler yaratmak için ona güvenmektedir. Aslında:

- Plastik enjeksiyon kalıplama için küresel pazarın 2024'ten 2029'a kadar %4,1'lik bileşik yıllık büyüme oranıyla (CAGR) büyümesi ve 2029 yılına kadar 235,7 milyar dolara ulaşması öngörülüyor.

- Tıbbi cihazlar ve otomotiv bileşenleri gibi belirli sektörlerin bu teknolojiyi daha da yüksek oranlarda benimsemesi bekleniyor.

Bu büyüme, çeşitli sektörlerde plastik enjeksiyon kalıplama ürünlerine olan talebin arttığını göstermektedir.

Temel Bileşenler: Kalıp, Enjeksiyon Ünitesi, Kelepçeleme Ünitesi

Plastik enjeksiyon kalıplama işlemi üç ana bileşene dayanır: kalıp, enjeksiyon ünitesi ve sıkıştırma ünitesi. Her biri, nihai ürünün kalite standartlarını karşılamasında kritik bir rol oynar.

- Kalıba dökmek:

Kalıp, sürecin kalbidir. Nihai ürünün şeklini, boyutunu ve detaylarını belirler. Kalıplar, dayanıklılıklarına ve üretim kapasitelerine göre farklı sınıflara ayrılır:Kalıp Sınıfı Döngüler Tanım SINIF 101 Bir milyon veya daha fazla Son derece yüksek üretim için üretilmiştir; en kaliteli malzemelerle üretilmiş en yüksek fiyatlı kalıp. SINIF 102 Bir milyonu aşmayan Orta ila yüksek üretim kalıbı; aşındırıcı malzemeler ve dar tolerans gerektiren parçalar için uygundur. SINIF 103 500.000'in altında Orta üretim kalıbı; düşük ve orta üretim ihtiyaçları için popülerdir. SINIF 104 100.000'in altında Düşük üretim kalıbı; aşındırıcı olmayan malzemelerle sınırlı üretimde kullanılır. SINIF 105 500'ü aşmayan Prototip kalıp; sınırlı sayıda prototip parça için en ucuz şekilde üretilen kalıptır. - Enjeksiyon Ünitesi:

Bu ünite plastiği eritir ve kalıba enjekte eder. Mikro enjeksiyon kalıplama (µIM) sistemleri gibi gelişmiş makineler daha iyi hassasiyet ve yoğunluk kontrolü sunar. Örneğin:- µIM makineleri, geleneksel sistemlere kıyasla daha homojen yoğunlukta parçalar üretir.

- Elektrikli tahrikleri ve daha hafif enjeksiyon pistonları tekrarlanabilirliği ve paketleme verimliliğini artırır.

- Kelepçeleme Ünitesi:

Sıkıştırma ünitesi, enjeksiyon ve soğutma aşamaları sırasında kalıbı sıkıca kapalı tutar. Erimiş plastiğin kalıba eşit şekilde dolmasını sağlar ve sızıntıları önler.

Üretimde Önemi

Plastik enjeksiyon kalıplama, sunduğu eşsiz verimlilik ve ölçeklenebilirlik ile üretimde devrim yaratmıştır. Şirketlerin büyük hacimli ürünleri hızlı ve düşük maliyetle üretmelerine olanak tanır. İşte önemi:

- Üretim Verimliliği: Süreç, genellikle saniyelerle ölçülen son derece düşük çevrim sürelerine sahiptir. Bu hız, üreticilerin kaliteden ödün vermeden yüksek talebi karşılamasını sağlar.

- Maliyet Etkinliği: Otomasyon işçilik maliyetlerini düşürürken, minimum atık malzeme giderlerini düşürür. Hafif bileşenler aynı zamanda nakliye ve depolama maliyetlerini de düşürür.

- Dayanıklılık ve Performans: Plastik enjeksiyon kalıplama ürünleri, sıkı kalite standartlarını karşılayacak şekilde tasarlanmıştır. Dayanıklı, hafiftir ve çeşitli çevre koşullarına dayanıklıdır.

Bu sürecin etkisi tüm sektörlere yayılıyor. İster tıbbi cihazlar, ister otomotiv parçaları veya günlük tüketim malları olsun, plastik enjeksiyon kalıplama modern dünyayı şekillendirmeye devam ediyor.

Plastik Enjeksiyon Kalıplama Süreci Nasıl Çalışır?

Kalıp Tasarımı ve Özellikleri

Thekalıp temelidirPlastik enjeksiyon kalıplama sürecinin bir parçasıdır. Nihai ürünün şeklini, boyutunu ve karmaşık ayrıntılarını belirler. Bir kalıp tasarlamak hassasiyet ve dikkatli bir planlama gerektirir. Mühendisler, kalıbın optimum performans göstermesini sağlamak için malzeme akışı, soğutma verimliliği ve parça toleransları gibi faktörleri göz önünde bulundurur.

Kalıp toleransları, yüksek kaliteli sonuçlar elde etmede kritik bir rol oynar. Örneğin:

| Tolerans Türü | Değer |

|---|---|

| Standart Tolerans | +/- 0,1 mm |

| Hassas Tolerans | +/- 0,025 mm |

Daha dar toleranslar, maliyetleri artırabilecek daha hassas takımlar gerektirir. Ancak, tıbbi cihazlar veya havacılık bileşenleri gibi olağanüstü hassasiyet gerektiren ürünler için olmazsa olmazdır.

Diğer önemli parametreler arasında enjeksiyon basıncı, hızı ve sıkıştırma kuvveti bulunur. Bu faktörler, kalıbın ne kadar eşit şekilde dolduğunu ve nihai ürünün tasarım özelliklerini ne kadar iyi karşıladığını etkiler. Kalıp dolumunda homojenlik ve tutarlı soğutma sıcaklıkları da boyutsal doğruluğun korunması için çok önemlidir.

Uç:İyi tasarlanmış bir kalıp, ürün kalitesini artırmanın yanı sıra üretim süresini ve maliyetlerini de azaltır.

Plastiğin Eritilmesi ve Enjeksiyonu

Kalıp hazır olduğunda, bir sonraki adım plastiğin eritilmesi ve enjekte edilmesidir. İşlem, plastik peletlerin enjeksiyon ünitesine beslenmesiyle başlar. Bu peletler, kalıba enjekte edilmeye hazır hale gelene kadar eritilerek ısıtılır.

Bu aşamada sıcaklık ve basınç ayarları kritik öneme sahiptir. Örneğin:

| Parametre | Yapışma Gücüne Etkisi |

|---|---|

| Erime Sıcaklığı | En yüksek erime noktasına ulaşılana kadar çekme mukavemetini artırır. |

| Kalıp Sıcaklığı | İç formu ve kalıntı gerilimi etkiler, önemlidir ancak eriyik sıcaklığından daha azdır. |

| Tutma Basıncı | Yükseltme, arayüz kalıntı gerilimini artırarak yapışma mukavemetini azaltabilir. |

| Kaynak Hattı Sıcaklığı | Kaynak hattı mukavemeti üzerinde en önemli etki; birleştirme işleminin yeterince yüksek sıcaklık gerektirmesidir. |

Enjeksiyon ünitesi, erimiş plastiği kalıp boşluğuna itmek için bir vida mekanizması kullanır. Mühendisler, plastiğin kalıba eşit şekilde dolmasını sağlamak için enjeksiyon hızını ve basıncını dikkatlice kontrol eder. Bu adım, özellikle karmaşık tasarımlar veya ince cidarlı ürünler için önemlidir; çünkü homojen dolum, eğilme veya hava cepleri gibi kusurları önler.

Vida dönüş hızının ve geri basıncın artırılması, kesme ısısı oluşturarak plastiğin sıcaklığını yükseltir. Bu da malzemenin kalıba sorunsuz bir şekilde akmasını sağlar.

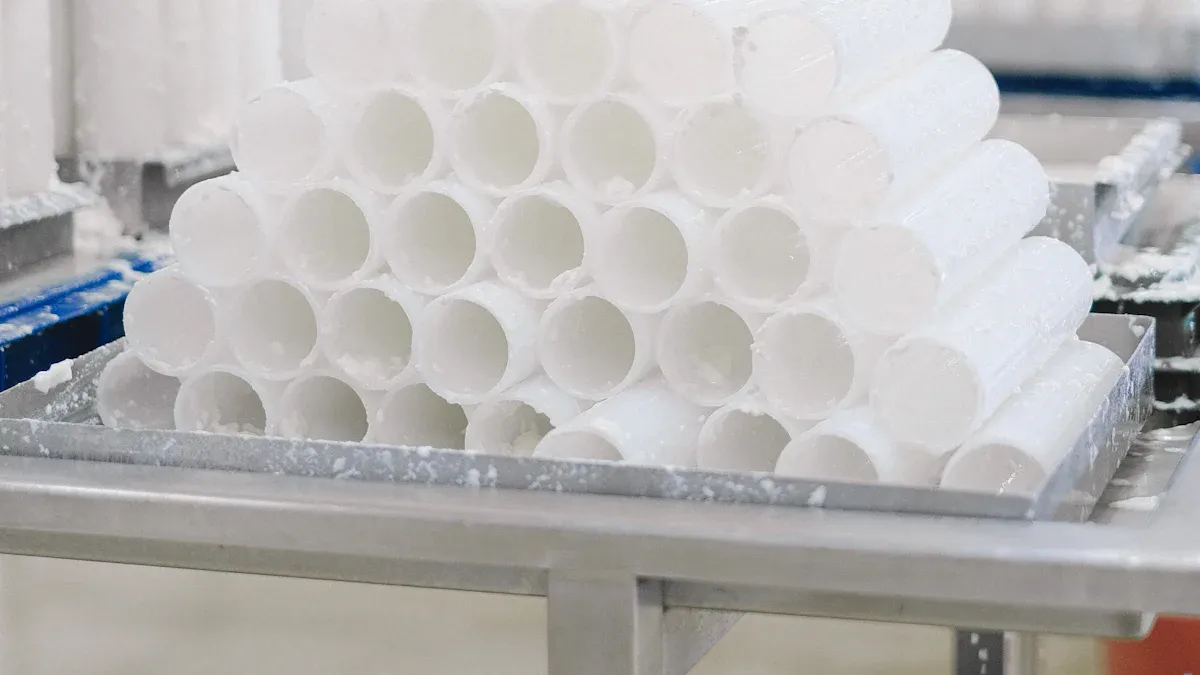

Soğutma ve Katılaştırma

Soğutma, plastik enjeksiyon kalıplama sürecinin en uzun aşamasıdır. Erimiş plastik kalıba dolduktan sonra soğumaya ve istenen şekle katılaşmaya başlar. Kalıp içindeki soğutma sistemi bu aşamada hayati bir rol oynar.

Verimli soğutma sistemleri, kalıp çevresinde su veya diğer soğutma sıvılarını dolaştırmak için kanallar kullanır. Bu, sabit sıcaklıkların korunmasına yardımcı olur ve katılaşma sürecini hızlandırır. Çalışmalar, soğutmanın genellikle çevrim süresine hakim olduğunu ve bu nedenle genel verimlilikte kritik bir faktör olduğunu göstermektedir.

Soğutma sistemlerinin optimize edilmesi enerji verimliliğini önemli ölçüde artırabilir ve üretim sürelerini azaltabilir.

Deneysel veriler soğuma oranlarının önemini vurgulamaktadır:

- Daha hızlı soğutma çevrim sürelerini azaltır ancak üründeki iç gerilimi artırabilir.

- Daha yavaş soğutma daha iyi boyutsal kararlılık sağlar ancak üretim süresini uzatır.

Plastik tamamen katılaştıktan sonra kalıp açılır ve bitmiş ürün dışarı atılır. Bu adım, döngünün sonunu işaret eder ve ürünü gerekli son rötuşlara hazırlar.

Not:Soğutma süresi ve yeniden ayarlama, plastik enjeksiyon kalıplama sürecinin genel verimliliğini etkileyen baskın faktörlerdir.

Çıkarma ve Son Rötuşlar

Plastik soğuyup katılaştıktan sonra, enjeksiyon kalıplama sürecinin son aşaması başlar: kalıptan çıkarma ve son işlem. Bu aşama, kalıplanmış ürünün kalıptan hasarsız bir şekilde çıkarılmasını ve amaçlanan kullanıma hazırlanmasını sağlar. Basit görünse de, bu aşama nihai ürünün kalitesini ve tutarlılığını korumada kritik bir rol oynar.

Atma İşlemi: Hassasiyet Önemlidir

Kalıplanmış parçanın çıkarılması, eğrilme, çizik veya çatlak gibi kusurları önlemek için dikkatli bir işlem gerektirir. Kalıp açılır ve çıkarma pimleri veya plakaları ürünü boşluktan dışarı iter. Mühendisler, bu pimleri eşit basınç uygulayacak ve parçanın sorunsuz bir şekilde çıkmasını sağlayacak şekilde tasarlar. Dengesiz kuvvet, ürünün görünümünü ve işlevselliğini olumsuz etkileyen görünür izlere veya bozulmalara yol açabilir.

Üreticiler, tutarlı sonuçlar elde etmek için bu aşamada temel metrikleri izlerler:

- Erime Sıcaklığı: Plastiğin kalıba düzgün bir şekilde akmasını sağlar. Çok düşükse, ürün kalıba yapışabilir. Çok yüksekse, malzeme bozulabilir ve bu da kalıptan çıkarmayı zorlaştırabilir.

- Kalıp Sıcaklığı: Soğutma hızını ve yüzey kalitesini etkiler. Optimum sıcaklıkların korunması, artık gerilmeleri azaltır ve parçanın temiz bir şekilde ayrılmasını sağlar.

- Dolum Süresi Ölçümü: Kalıbın doldurulmasının ne kadar sürdüğüne odaklanır. Bu ölçüme göre atış boyutunu ayarlamak, çıkarılan parçanın kalitesini artırabilir.

Uç:Ejektör pimlerinin aşınma ve yıpranma açısından düzenli olarak kontrol edilmesi, püskürtme sırasında eşit olmayan basınç veya parça hasarı gibi sorunların önlenmesine yardımcı olabilir.

Son Rötuşlar: Hamdan Rafineye

Ürün, çıkarıldıktan sonra tasarım ve kalite standartlarını karşılamak için genellikle ek bir son işlem gerektirir. Bu son rötuşlar, ürünün görünümünü, işlevselliğini ve güvenliğini artırır. Yaygın son işlem süreçleri şunlardır:

- Kırpma: Ürünün kenarlarındaki fazla malzeme (flaş) temizlenir. Bu adım, pürüzsüz ve cilalı bir yüzey sağlar.

- Yüzey İşlemZımparalama, cilalama veya kaplama gibi teknikler, ürünün dokusunu ve görünümünü iyileştirir. Örneğin, tüketim mallarına parlak bir yüzey uygulanabilirken, otomotiv parçalarına mat bir doku uygulanabilir.

- ToplantıBazı ürünler, kalıplamadan sonra bir araya getirilmesi gereken birden fazla bileşenden oluşur. Bu adım, nihai ürünün kullanıma hazır olmasını sağlar.

Üreticiler, ürünün kalite standartlarını karşıladığından emin olmak için gelişmiş test yöntemleri de kullanır. Örneğin, viskozite testi, uygun enjeksiyon hızı aralığının belirlenmesine yardımcı olarak tutarlı bir akış sağlar ve kusurları azaltır. Poiseuille yasasına göre sıvı akış analizi, plastiğin kalıp içinde nasıl hareket ettiğini kontrol ederek güvenilirliği daha da artırır.

Atış ve Bitiriş Neden Önemlidir?

Çıkarma ve son işlem aşamaları son rötuşlar gibi görünse de, ürünün genel kalitesini önemli ölçüde etkiler. Kötü bir şekilde çıkarılmış bir parça, maliyetli yeniden işleme gerektiren kusurlara ve hatta ürünün bozulmasına yol açabilir. Benzer şekilde, yetersiz son işlem, ürünün kullanılabilirliğini veya estetik görünümünü etkileyebilir.

Üreticiler, bu aşamalarda hassasiyet ve tutarlılığa odaklanarak müşteri beklentilerini karşılayan yüksek kaliteli ürünler sunabilirler. İster sıkı toleranslar gerektiren bir tıbbi cihaz, ister kusursuz bir yüzeye sahip bir tüketim malı olsun, çıkarma ve kaplama işlemlerindeki ayrıntılara gösterilen özen, ürünün amaçlandığı gibi performans göstermesini sağlar.

Not:Atma ve bitirme için otomatik sistemlere yatırım yapmak verimliliği artırabilir ve insan hatasını azaltabilir, bu da süreci daha hızlı ve daha güvenilir hale getirebilir.

Plastik enjeksiyon kalıplama dünyasında her adım önemlidir. Üretim döngüsünün sonunu belirleyen ejeksiyon ve son işlem aşamaları, ilk tasarım ve kalıplama aşamaları kadar önemlidir. Birlikte, nihai ürünün yalnızca işlevsel olmasını değil, aynı zamanda kendi sektöründe etki yaratmaya hazır olmasını da sağlarlar.

Plastik Enjeksiyon Kalıplı Ürünlerin Uygulamaları

Otomotiv Endüstrisi

Plastik enjeksiyon kalıplama ürünleri, hafif, dayanıklı ve uygun maliyetli bileşenlerin üretimini mümkün kılarak otomotiv endüstrisinde dönüşüm yaratmıştır. Üreticiler, araç performansını ve estetiğini artıran gösterge panelleri, tamponlar ve iç döşemeler gibi parçalar üretmek için bu süreci kullanmaktadır.

Yakıt tasarruflu araçlara olan talep, plastik enjeksiyon kalıplamanın benimsenmesini hızlandırmıştır. Hafif plastik bileşenler, aracın toplam ağırlığını azaltarak yakıt verimliliğini artırır ve emisyonları düşürür.Teknolojik gelişmelerEnjeksiyon kalıplamada üretim verimliliği ve ürün kalitesi daha da artırılarak, yenilikçi tasarımlara yönelik artan talebin karşılanması kolaylaştırılmıştır.

- Küresel otomotiv plastik enjeksiyon kalıplama pazarının 2033 yılına kadar 9946 milyon ABD dolarına ulaşması ve 2025-2033 yılları arasında %4,4'lük bileşik yıllık büyüme oranıyla büyümesi öngörülüyor.

- Üreticiler, büyük üretim hacimlerinde tutarlılığı garanti altına alarak, karmaşık şekilleri yüksek hassasiyetle üretme olanağından yararlanırlar.

Enjeksiyon kalıplama, otomotiv üretiminde sektörün sürdürülebilirlik ve inovasyona doğru kaymasını destekleyerek önemli bir rol oynamaya devam ediyor.

Tıbbi Cihazlar ve Ekipmanlar

Tıbbi sektör, hassasiyet ve güvenilirlik açısından plastik enjeksiyon kalıplama ürünlerine büyük ölçüde güvenmektedir. Şırıngalardan cerrahi aletlere kadar, enjeksiyon kalıplama, üretimin sorunsuz bir şekilde yapılmasını sağlar.yüksek kaliteli bileşenlersıkı düzenleyici standartları karşılayan.

Bir tıbbi ekipman şirketi ile enjeksiyon kalıplama uzmanları arasında yakın zamanda gerçekleştirilen bir iş birliği, sürecin güvenilirliğini gözler önüne serdi. Klinik deneyler için üretilen silikon bileşenler, olağanüstü hassasiyet göstererek hasta güvenliğini ve doğru test sonuçlarını garanti altına aldı. Bu durum, ISO 13485 ve FDA yönetmeliklerine uygun bileşenler üretmede enjeksiyon kalıplamanın önemini vurgulamaktadır.

- Hassas Üretim: Enjeksiyon kalıplama, tıbbi uygulamalar için olmazsa olmaz olan sıkı toleranslara sahip karmaşık parçalar üretir.

- Mevzuata Uygunluk: Bileşenler, güvenlik ve güvenilirliği garanti altına alan sıkı standartları karşılar.

- Kalite Kontrol: Gerçek zamanlı izleme ve doğrulama, kusurları önler, ürün bütünlüğünü korur.

Enjeksiyon kalıplamanın uyarlanabilirliği, onu tıbbi cihazların üretiminde tercih edilen bir yöntem haline getirerek sağlık teknolojisindeki gelişmeleri desteklemektedir.

Ambalaj ve Tüketim Malları

Plastik enjeksiyon kalıplama, ambalaj ve tüketim malları endüstrilerinin temel taşlarından biridir. Gıda kapları, şişe kapakları ve ev ürünleri gibi ürünlerin yüksek verimlilik ve minimum atıkla üretilmesini sağlar.

Enjeksiyon kalıplama, yüksek ilk kurulum maliyetlerine rağmen, büyük üretim hacimleri için uygun maliyetli olmaya devam etmektedir. Bu süreç, minimum malzeme israfı oluşturarak üreticiler için çevre dostu bir seçenek haline getirmektedir.

- Sipariş büyüklüğüne ve parça karmaşıklığına bağlı olarak maliyetler 10.000 ila 100.000 dolar arasında değişiyor.

- Yüksek hacimli üretimde birim maliyetin düşük olması tüketim malları için cazip hale getiriyor.

- Üreticiler, ürünlerin hem işlevsel hem de estetik gereksinimleri karşılamasını sağlayarak karmaşık tasarımlar yaratabilirler.

Enjeksiyon kalıplamanın çok yönlülüğü ve verimliliği, onu günlük kullanımda rahatlık ve işlevselliği artıran ürünlerin üretiminde vazgeçilmez kılmaktadır.

Elektronik ve Ev Aletleri

Plastik enjeksiyon kalıplama ürünleri, elektronik ve ev aletleri dünyasında vazgeçilmez hale geldi. Üreticilerin, modern teknolojinin taleplerini karşılayan hafif, dayanıklı ve uygun maliyetli bileşenler üretmelerine olanak tanıyor. Şık akıllı telefon kılıflarından sağlam çamaşır makinesi parçalarına kadar, enjeksiyon kalıplama, insanların her gün kullandığı cihazların şekillenmesinde önemli bir rol oynuyor.

Enjeksiyon kalıplamanın en büyük avantajlarından biri, yüksek kaliteli parçaları hassasiyetle üretebilmesidir. Bu, en küçük kusurun bile performansı etkileyebileceği elektronik cihazlar için özellikle önemlidir. Üreticiler artık kalıplanmış parçaların kalitesini artırmak için gelişmiş malzemeler ve teknikler kullanmaktadır. Örneğin:

- Yeni malzemeler bileşenlerin dayanıklılığını ve gücünü artırarak onları taşınabilir cihazlar için ideal hale getiriyor.

- Geliştirilmiş algılama teknolojisi, polimer eriyik özelliklerini izleyerek üretim sırasında tutarlı kaliteyi garanti eder.

- Kalite endeksleri, kapsamlı ölçüm araçlarına ihtiyaç duyulmadan parçaların hızlı bir şekilde değerlendirilmesine olanak tanır.

Bu gelişmeler, enjeksiyon kalıplamanın elektronik sektörünün artan taleplerini karşılayarak nasıl gelişmeye devam ettiğini göstermektedir.

Ev aletlerinde enjeksiyon kalıplama benzer avantajlar sunar. Yüksek kalite standartlarını korurken üretim maliyetlerini düşürür. Hafif ancak güçlü bileşenler, buzdolapları, mikrodalgalar ve elektrikli süpürgeler gibi cihazlar için olmazsa olmazdır. Bu süreç aynı zamanda karmaşık tasarımları da destekleyerek üreticilerin hem işlevsel hem de görsel olarak çekici parçalar yaratmasını sağlar.

Enjeksiyon kalıplı parçaların elektronik ve ev aletlerine entegrasyonu, önemini ortaya koymaktadır. Mukavemet, ağırlık ve maliyet verimliliği arasında mükemmel bir denge sağlarlar. Teknoloji ilerledikçe, enjeksiyon kalıplamanın bu endüstrilerin geleceğini şekillendirme potansiyeli de artmaktadır.

Uç:Enjeksiyon kalıplamanın elektronik ve ev aletlerinde kullanımı sadece ürün kalitesini artırmakla kalmıyor, aynı zamanda malzeme israfını azaltarak sürdürülebilirliği de güçlendiriyor.

Plastik Enjeksiyon Kalıplamanın Önemi

Verimlilik ve Ölçeklenebilirlik

Plastik enjeksiyon kalıplama, eşsiz özellikleriyle öne çıkıyorverimlilik ve ölçeklenebilirlikBu süreç, üreticilerin kaliteden ödün vermeden büyük miktarlarda ürünü hızlı bir şekilde üretmelerine olanak tanır. Küresel plastik enjeksiyon kalıplama pazarının 2023 yılında yaklaşık 258 milyar ABD doları değerinde olması şaşırtıcı değildir. Uzmanlar, 2032 yılına kadar %4,5'lik bir bileşik yıllık büyüme oranıyla yaklaşık 385 milyar ABD dolarına ulaşacağını öngörüyor. Bu büyüme, sektörün otomotiv ve inşaat gibi sektörlerdeki artan talebi karşılama becerisini yansıtıyor.

Neden bu kadar verimli? Otomasyon büyük rol oynuyor. Sensörler ve yapay zekâ gibi akıllı teknolojilerle donatılmış makineler, çevrim sürelerini yaklaşık %20 oranında azalttı. Bu, üreticilerin daha kısa sürede daha fazla ürün üretebileceği anlamına geliyor. Ayrıca, bilimsel kalıplama gibi yenilikler, tekdüzeliği sağlayarak israfı azaltıyor, üretkenliği ve kârı artırıyor.

Eğlenceli Bilgi:2025 yılında beklenen düşük faiz oranları, inşaat ve otomotiv sektörlerinde plastiklere olan talebi daha da artırabilir ve kalıp yapımına yönelik yatırımları canlandırabilir.

Tasarımda Hassasiyet ve Karmaşıklık

Plastik enjeksiyon kalıplama, yüksek hassasiyetle karmaşık tasarımlar oluşturmada mükemmeldir. Mühendisler, sıkı toleranslarla özdeş parçalar üretebilir ve bu da bu süreci karmaşık montajlar için ideal hale getirir. Örneğin, tıbbi cihazlarda veya havacılık bileşenlerinde ihtiyaç duyulan hassasiyeti elde etmek için malzeme seçimi ve takım kalitesi kritik öneme sahiptir.

Bu yöntem aynı zamanda yaratıcı tasarımları da destekler. Yüksek mukavemetli reçineler ve kompozitlerdeki yenilikler, üreticilerin hem işlevsel hem de görsel olarak çekici parçalar üreterek sınırları zorlamalarına olanak tanır. Yüksek ilk kalıp maliyetlerine rağmen, karmaşık tasarımları ölçeklenebilir bir şekilde üretebilme olanağı, enjeksiyon kalıplamayı birçok sektör için tercih edilen bir seçenek haline getirir.

Uç:Zorlu tasarımlarda sıkı toleranslara ulaşmanın anahtarı, tutarlı proses kontrolleri ve üretilebilirlik için tasarımdır.

Seri Üretim İçin Maliyet Etkinliği

Seri üretim söz konusu olduğunda, plastik enjeksiyon kalıplamanın rakipsiz olduğu görülüyor. Kalıpların ilk maliyetleri yüksek görünse de, üretim ölçeklendikçe birim başına maliyet önemli ölçüde düşüyor. Örneğin:

| Birimler | Toplam Maliyet ($) | Birim başına maliyet ($) |

|---|---|---|

| 1 | 5.000,50 | 5.000,50 |

| 1.000 | 5.500,00 | 5.50 |

Yapılan bir araştırma, enjeksiyon kalıplamanın yaklaşık 70.000 adetlik bir maliyet dengesinde 3D baskıdan daha ekonomik olduğunu gösteriyor. Bu da onu, tüketim mallarından otomotiv parçalarına kadar büyük hacimli ürünlere ihtiyaç duyan endüstriler için tercih edilen yöntem haline getiriyor.

Not:Enjeksiyon kalıplama, maliyet tasarrufunun yanı sıra malzeme israfını da en aza indirerek seri üretim için çevre dostu bir seçenek haline getiriyor.

Endüstriler ve Günlük Yaşam Üzerindeki Etkisi

Plastik enjeksiyon kalıplama ürünleri, endüstriler ve günlük yaşam üzerinde derin bir etkiye sahiptir. Çok yönlülükleri ve verimlilikleri, onları basit ev eşyalarından gelişmiş tıbbi cihazlara kadar insanların günlük olarak kullandığı ürünlerin üretiminde vazgeçilmez kılar.

Endüstriler bu üretim sürecinden büyük ölçüde faydalanmaktadır. Örneğin otomotiv sektörü, ağır metal parçaların yerine plastik bileşenler kullanmaktadır. Bu değişim, araç ağırlığını azaltarak yakıt verimliliğini artırmakta ve emisyonları düşürmektedir. Küresel plastik enjeksiyon kalıplama makinesi pazarı, 2024 yılında 11,98 milyar ABD doları değerleme ve 2030 yılına kadar 14,78 milyar ABD dolarına ulaşması öngörülen bu eğilimi yansıtmaktadır. Bu büyüme, endüstrilerin inovasyon ve sürdürülebilirlik hedeflerine ulaşmak için enjeksiyon kalıplamaya nasıl güvendiğini göstermektedir.

Günlük yaşam da bu ürünler tarafından şekillendiriliyor. Yiyecekleri taze tutan ambalajları veya akıllı telefonları koruyan dayanıklı kılıfları düşünün. Bu ürünler, enjeksiyon kalıplamanın hassasiyeti ve ölçeklenebilirliği sayesinde mümkün oluyor. 2023'te 191 milyar dolar değerinde olan küresel plastik enjeksiyon kalıplama pazarının, 2029 yılına kadar 235,7 milyar dolara ulaşması bekleniyor. Bu büyüme, bu ürünlerin tüketici ihtiyaçlarını karşılamada ne kadar önemli olduğunu gösteriyor.

Süreç aynı zamanda sürdürülebilirliği de destekliyor. Üreticiler hafif malzemeler kullanıyor ve çevre dostu uygulamalarla uyumlu bir şekilde atıkları en aza indiriyor. Bu yaklaşım yalnızca sektörlere fayda sağlamakla kalmıyor, aynı zamanda tüketicilerin çevre dostu seçimler yapmasına da yardımcı oluyor.

Plastik enjeksiyon kalıplı ürünler her yerde karşımıza çıkıyor ve kullanım kolaylığını ve işlevselliği artırıyor. İnsanların kullandığı arabalardan kullandıkları cihazlara kadar bu ürünler, modern yaşamı şekillendirmede hayati bir rol oynuyor.

Plastik enjeksiyon kalıplama, modern üretimin temel taşlarından biri haline gelmiştir. Hafif ve karmaşık tasarımlar üretme kabiliyeti, elektronik ve otomotiv gibi sektörlerde devrim yaratmıştır. Otomasyon ve robotik, süreci daha hızlı ve daha hassas hale getirerek maliyetleri düşürmüş ve verimliliği artırmıştır. Sürdürülebilirlik önem kazandıkça, üreticiler çevre dostu malzemeler benimseyerek enjeksiyon kalıplamanın önemini korumasını sağlamaktadır. İnsanların günlük olarak kullandıkları cihazlardan kullandıkları araçlara kadar bu teknoloji dünyayı sayısız şekilde şekillendirmektedir. Çok yönlülüğü ve ölçeklenebilirliği, onu günlük yaşamı iyileştiren yenilikçi ürünler yaratmak için vazgeçilmez kılmaktadır.

SSS

Plastik enjeksiyon kalıplamayı bu kadar popüler yapan nedir?

Plastik enjeksiyon kalıplama, hızlı, hassas ve uygun maliyetli olması nedeniyle popülerdir. Üreticilerin sürekli kalitede büyük miktarlarda ürün üretmelerine olanak tanır. Ayrıca, hem basit hem de karmaşık tasarımlar için uygun olduğundan otomotiv, tıp ve elektronik gibi sektörler için çok yönlüdür.

Plastik enjeksiyon kalıplamada geri dönüştürülmüş malzemeler kullanılabilir mi?

Evet, birçok üretici enjeksiyon kalıplamada geri dönüştürülmüş plastik kullanıyor. Bu, atıkları azaltır ve sürdürülebilirliği destekler. Ancak, nihai ürünün dayanıklı ve güvenilir kalmasını sağlamak için geri dönüştürülmüş malzemelerin kalitesinin belirli standartları karşılaması gerekir.

Bir kalıbın oluşturulması ne kadar zaman alır?

Bir kalıbın oluşturulması birkaç haftadan birkaç aya kadar sürebilir. Süre, kalıbın karmaşıklığına, boyutuna ve gereken hassasiyete bağlıdır. Karmaşık tasarımlar için yüksek kaliteli kalıpların üretimi genellikle daha uzun sürer, ancak daha iyi sonuçlar sağlar.

Plastik enjeksiyon kalıplama çevre dostu mudur?

Üreticiler sürdürülebilir uygulamalar kullandıklarında çevre dostu olabilirler. Bunlar arasında geri dönüştürülmüş malzemeler kullanmak, atıkları en aza indirmek ve enerji tüketimini optimize etmek yer alır. Birçok şirket, çevresel etkilerini azaltmak için bu yöntemleri benimsiyor.

Enjeksiyon kalıplamadan en çok hangi sektörler faydalanıyor?

Otomotiv, tıp, elektronik ve ambalaj gibi sektörler en çok fayda sağlayan sektörlerdir. Enjeksiyon kalıplama, hafif, dayanıklı ve uygun maliyetli bileşenler üretmelerine yardımcı olur. Özellikle karmaşık tasarımlara sahip yüksek hacimli ürünler oluşturmak için kullanışlıdır.

Uç:Enjeksiyon kalıplamanın günlük hayatınızı nasıl etkilediğini merak ediyorsanız, her gün kullandığınız plastik eşyaları düşünün; birçoğu bu şekilde üretiliyor!

Gönderi zamanı: 09 Haz 2025