Plastiekspuitgietwerk speel vandag 'n belangrike rol in vervaardiging. Dit is 'n proses waar gesmelte plastiek in spesiaal ontwerpte vorms ingespuit word om te skepplastiek inspuitgietprodukteHierdie tegniek het nywerhede gerevolusioneer deur items te vervaardig wat duursaam, bekostigbaar en aanpasbaar is.

Onlangse tendense beklemtoon die groeiende belangrikheid daarvan. Byvoorbeeld:

- Die wêreldwye mark vir inspuitgegoten plastiek het in 2023 'n waarde van USD 330,41 miljard bereik.

- Daar word verwag dat dit teen 'n saamgestelde jaarlikse groeikoers (CAGR) van 3,4% van 2024 tot 2030 sal groei, gedryf deur vraag uit die motor-, verpakkings- en mediese sektore.

Hierdie vooruitgang verseker dat plastiekspuitgietprodukte onontbeerlik bly vir die moderne lewe.

Belangrike punte

- Plastiek spuitgietis 'n vinnige en bekostigbare manier om sterk en akkurate produkte te maak.

- Die wêreldwye mark vir hierdie produkte groei vinnig as gevolg van behoeftes in motors, gesondheidsorg en alledaagse items.

- Verkoelingstelselsin gietwerk help om produkte vinniger en beter te maak.

- Die gebruik van masjiene vir uitwerping en afwerking verbeter gehalte en verminder foute.

- Hierdie proses help die omgewing deur afval te verminder en herwinde materiale te gebruik.

Wat is plastiekspuitgiet?

Definisie en Oorsig

Plastiek spuitgietis 'n vervaardigingsproses wat gesmelte plastiek in soliede, bruikbare produkte omskep. Dit werk deur die verhitte plastiek in 'n spesiaal ontwerpte vorm in te spuit, waar dit afkoel en verhard in die verlangde vorm. Hierdie metode word wyd gebruik omdat dit items met hoë presisie en konsekwentheid kan produseer. Van klein komponente soos botteldoppies tot groot onderdele soos motorbuffers, hierdie proses maak dit alles moontlik.

Die veelsydigheid van plastiekspuitgietwerk het dit 'n hoeksteen van moderne vervaardiging gemaak. Nywerhede maak daarop staat om produkte te skep wat liggewig, duursaam en koste-effektief is. Trouens:

- Die wêreldmark vir plastiekspuitgietwerk sal na verwagting teen 'n saamgestelde jaarlikse groeikoers (CAGR) van 4,1% van 2024 tot 2029 groei en teen 2029 $235,7 miljard bereik.

- Spesifieke sektore, soos mediese toestelle en motoronderdele, sal na verwagting hierdie tegnologie teen selfs hoër tempo's aanneem.

Hierdie groei beklemtoon die toenemende vraag na plastiek-inspuitgietprodukte in verskeie industrieë.

Sleutelkomponente: Vorm, Inspuiteenheid, Klemeenheid

Die plastiekspuitgietproses berus op drie hoofkomponente: die vorm, die inspuiteenheid en die klemeenheid. Elkeen speel 'n kritieke rol om te verseker dat die finale produk aan kwaliteitsstandaarde voldoen.

- Skimmel:

Die vorm is die hart van die proses. Dit bepaal die vorm, grootte en besonderhede van die finale produk. Vorms kom in verskillende klasse gebaseer op hul duursaamheid en produksiekapasiteit:Vormklas Siklusse Beskrywing KLAS 101 Een miljoen of meer Gebou vir uiters hoë produksie; duurste vorm gemaak met topgehalte materiale. KLAS 102 Nie meer as een miljoen nie Medium tot hoë produksievorm; goed vir skuurmateriale en onderdele wat noue toleransies vereis. KLAS 103 Onder 500,000 Medium produksievorm; gewild vir lae tot medium produksiebehoeftes. KLAS 104 Onder 100,000 Lae-produksie vorm; gebruik vir beperkte produksie met nie-skurende materiale. KLAS 105 Nie meer as 500 nie Prototipe-vorm; gebou op die goedkoopste manier vir 'n beperkte hoeveelheid prototipe-onderdele. - Inspuitingseenheid:

Hierdie eenheid smelt die plastiek en spuit dit in die vorm in. Gevorderde masjiene, soos mikro-inspuitgietstelsels (µIM), bied beter presisie en digtheidsbeheer. Byvoorbeeld:- µIM-masjiene produseer onderdele met 'n meer homogene digtheid in vergelyking met konvensionele stelsels.

- Hul elektriese aandrywers en ligter inspuitsuiers verbeter herhaalbaarheid en pakdoeltreffendheid.

- Klem-eenheid:

Die klem-eenheid hou die vorm styf toe tydens die inspuit- en afkoelfases. Dit verseker dat die gesmelte plastiek die vorm eweredig vul en voorkom lekkasies.

Belangrikheid in Vervaardiging

Plastiekspuitgietwerk het vervaardiging gerevolusioneer deur ongeëwenaarde doeltreffendheid en skaalbaarheid te bied. Dit stel maatskappye in staat om groot volumes produkte vinnig en teen 'n laer koste te produseer. Hier is hoekom dit saak maak:

- Produksie-doeltreffendheidDie proses spog met uiters lae siklustye, dikwels gemeet in sekondes. Hierdie spoed stel vervaardigers in staat om aan hoë aanvraag te voldoen sonder om gehalte in te boet.

- Koste-effektiwiteitOutomatisering verminder arbeidskoste, terwyl minimale afval materiaalkoste verlaag. Liggewigkomponente verminder ook vervoer- en bergingskoste.

- Duursaamheid en PrestasiePlastiekspuitgietprodukte is ontwerp om aan streng gehaltestandaarde te voldoen. Hulle is duursaam, liggewig en in staat om verskeie omgewingstoestande te weerstaan.

Die impak van hierdie proses strek oor verskeie nywerhede. Of dit nou die skep van mediese toestelle, motoronderdele of alledaagse verbruikersgoedere is, plastiekspuitgietwerk bly die moderne wêreld vorm.

Hoe die plastiekspuitgietproses werk

Vormontwerp en spesifikasies

Dievorm is die fondamentvan die plastiekspuitgietproses. Dit bepaal die vorm, grootte en ingewikkelde besonderhede van die finale produk. Die ontwerp van 'n vorm vereis presisie en noukeurige beplanning. Ingenieurs oorweeg faktore soos materiaalvloei, verkoelingsdoeltreffendheid en onderdeeltoleransies om te verseker dat die vorm optimaal presteer.

Vormtoleransies speel 'n kritieke rol in die bereiking van hoëgehalte-resultate. Byvoorbeeld:

| Toleransietipe | Waarde |

|---|---|

| Standaard Toleransie | +/- 0.1mm |

| Presisie Toleransie | +/- 0.025mm |

Strenger toleransies vereis meer presiese gereedskap, wat koste kan verhoog. Dit is egter noodsaaklik vir produkte wat uitsonderlike akkuraatheid vereis, soos mediese toestelle of lugvaartkomponente.

Ander sleutelparameters sluit in inspuitdruk, spoed en klemkrag. Hierdie faktore beïnvloed hoe egalig die vorm vul en hoe goed die finale produk aan ontwerpspesifikasies voldoen. Eenvormigheid in vormvulling en konsekwente verkoelingstemperature is ook van kardinale belang vir die handhawing van dimensionele akkuraatheid.

Wenk:'n Goed ontwerpte vorm verbeter nie net produkgehalte nie, maar verminder ook produksietyd en -koste.

Smelt en Inspuiting van Plastiek

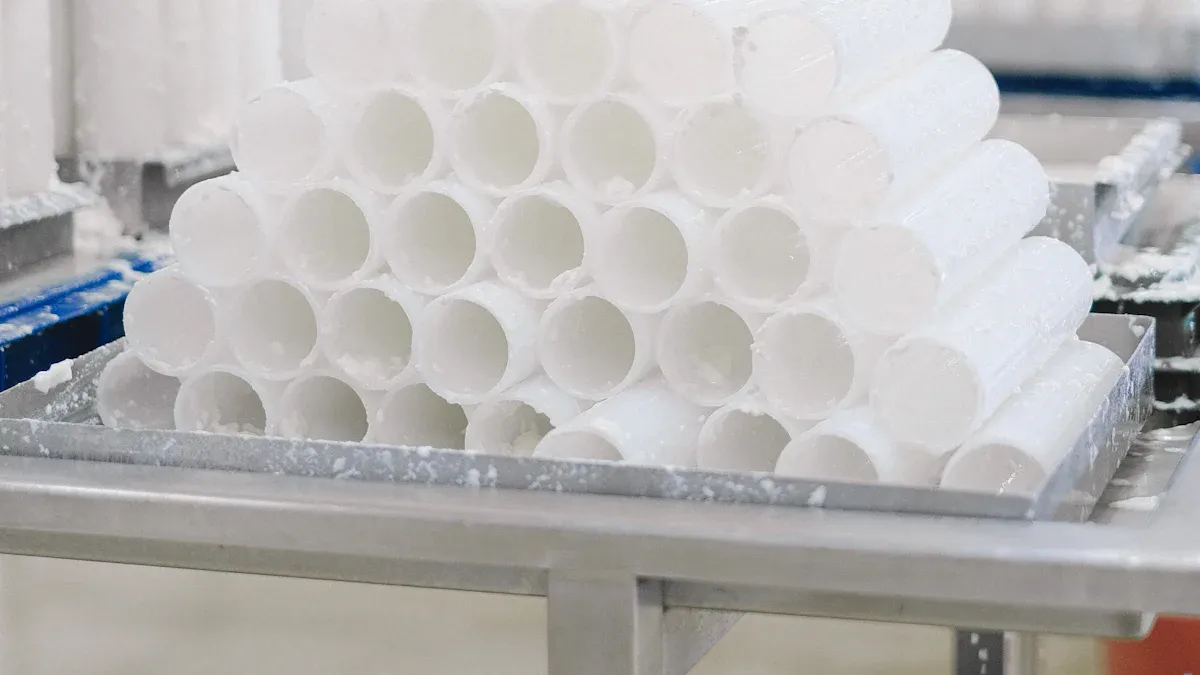

Sodra die vorm gereed is, behels die volgende stap die smelt en inspuiting van die plastiek. Die proses begin met plastiekpellets wat in die inspuitingseenheid ingevoer word. Hierdie pellets word verhit totdat hulle 'n gesmelte toestand bereik, gereed om in die vorm ingespuit te word.

Temperatuur- en drukinstellings is krities gedurende hierdie stadium. Byvoorbeeld:

| Parameter | Effek op Adhesiesterkte |

|---|---|

| Smelttemperatuur | Verhoog treksterkte totdat die hoogste smeltpunt bereik word. |

| Vormtemperatuur | Beïnvloed interne vorm en residuele spanning, beduidend maar minder as smelttemperatuur. |

| Houdruk | Verhoging kan die oorblywende spanning van die tussenvlak verhoog, wat die adhesiesterkte verminder. |

| Sweislyntemperatuur | Mees beduidende effek op sweislynsterkte; binding vereis voldoende hoë temperatuur. |

Die inspuiteenheid gebruik 'n skroefmeganisme om die gesmelte plastiek in die vormholte te druk. Ingenieurs beheer die inspuitspoed en -druk noukeurig om te verseker dat die plastiek die vorm eweredig vul. Hierdie stap is veral belangrik vir komplekse ontwerpe of produkte met dun wande, waar eenvormige vulling defekte soos kromtrekking of lugborrels voorkom.

Verhoogde skroefrotasiespoed en teendruk genereer skuifhitte, wat die plastiek se temperatuur verhoog. Dit verseker dat die materiaal glad in die vorm vloei.

Verkoeling en stolling

Afkoeling is die langste fase van die plastiek-inspuitgietproses. Sodra die gesmelte plastiek die vorm vul, begin dit afkoel en stol in die verlangde vorm. Die verkoelingstelsel binne die vorm speel 'n belangrike rol in hierdie stap.

Doeltreffende verkoelingstelsels gebruik kanale om water of ander verkoelingsvloeistowwe rondom die vorm te sirkuleer. Dit help om konstante temperature te handhaaf en die stollingsproses te versnel. Studies toon dat verkoeling dikwels die siklustyd oorheers, wat dit 'n kritieke faktor in algehele produktiwiteit maak.

Die optimalisering van verkoelingstelsels kan energie-doeltreffendheid aansienlik verbeter en produksietye verminder.

Empiriese data beklemtoon die belangrikheid van verkoelingstempo's:

- Vinniger afkoeling verminder siklustye, maar kan interne spanning in die produk verhoog.

- Stadiger afkoeling verseker beter dimensionele stabiliteit, maar verleng produksietyd.

Sodra die plastiek volledig gestol het, maak die vorm oop en die finale produk word uitgewerp. Hierdie stap dui die einde van die siklus aan, wat die produk gereed maak vir enige nodige afrondingswerk.

Let wel:Afkoeltyd en herinstelling is dominante faktore wat die algehele doeltreffendheid van die plastiekspuitgietproses beïnvloed.

Uitwerping en Afronding

Sodra die plastiek afgekoel en gestol het, begin die laaste stap in die spuitgietproses: uitwerping en afwerking. Hierdie stadium verseker dat die gevormde produk sonder skade uit die vorm verwyder word en voorberei word vir die beoogde gebruik. Alhoewel dit eenvoudig mag lyk, speel hierdie fase 'n kritieke rol in die handhawing van die kwaliteit en konsekwentheid van die finale produk.

Die Uitwerpproses: Presisie Maak Saak

Die uitwerp van die gevormde onderdeel vereis versigtige hantering om defekte soos kromtrekking, skrape of krake te vermy. Die vorm maak oop, en uitwerppenne of -plate druk die produk uit die holte. Ingenieurs ontwerp hierdie penne om egalige druk toe te pas, wat verseker dat die onderdeel glad vrygestel word. Ongelyke krag kan lei tot sigbare merke of vervormings, wat die produk se voorkoms en funksionaliteit in gevaar stel.

Om konsekwente resultate te behaal, monitor vervaardigers sleutelmetrieke gedurende hierdie stadium:

- SmelttemperatuurVerseker dat die plastiek behoorlik in die vorm vloei. As dit te laag is, kan die produk aan die vorm vassit. As dit te hoog is, kan die materiaal degradeer, wat uitwerping moeiliker maak.

- VormtemperatuurBeïnvloed die verkoelingstempo en oppervlakafwerking. Die handhawing van optimale temperature verminder oorblywende spanning en verseker dat die onderdeel skoon loskom.

- VultydmetingFokus op hoe lank dit neem om die vorm te vul. Die aanpassing van die skootgrootte gebaseer op hierdie meting kan die kwaliteit van die uitgewerpte onderdeel verbeter.

Wenk:Gereelde inspeksie van uitwerppenne vir slytasie kan probleme soos ongelyke druk of onderdeelskade tydens uitwerping voorkom.

Afronding: Van Rou tot Verfyn

Na uitwerping benodig die produk dikwels addisionele afwerking om aan ontwerp- en kwaliteitsstandaarde te voldoen. Hierdie afrondings verbeter die produk se voorkoms, funksionaliteit en veiligheid. Algemene afwerkingsprosesse sluit in:

- SnoeiOortollige materiaal, bekend as flits, word van die rande van die produk verwyder. Hierdie stap verseker 'n gladde en gepoleerde afwerking.

- OppervlakbehandelingTegnieke soos skuur, poleer of bedek verbeter die produk se tekstuur en voorkoms. Byvoorbeeld, 'n glansende afwerking kan op verbruikersgoedere aangebring word, terwyl 'n mat tekstuur vir motoronderdele gebruik kan word.

- VergaderingSommige produkte bestaan uit verskeie komponente wat na gietwerk aanmekaargesit moet word. Hierdie stap verseker dat die finale produk gereed is vir gebruik.

Vervaardigers gebruik ook gevorderde toetsmetodes om te verseker dat die produk aan kwaliteitsstandaarde voldoen. Viskositeitstoetsing help byvoorbeeld om die toepaslike inspuitsnelheidsbereik te bepaal, wat konsekwente vloei verseker en defekte verminder. Vloeistofvloei-analise, gelei deur die Poiseuille-wet, verbeter betroubaarheid verder deur te beheer hoe die plastiek deur die vorm beweeg.

Waarom uitwerping en afronding noodsaaklik is

Die uitwerp- en afrondingsfases mag dalk soos die finale afronding lyk, maar dit beïnvloed die produk se algehele gehalte aansienlik. 'n Swak uitgewerpte onderdeel kan lei tot defekte wat duur herbewerking vereis of selfs tot produkmislukking lei. Net so kan onvoldoende afwerking die produk se bruikbaarheid of estetiese aantrekkingskrag beïnvloed.

Deur te fokus op presisie en konsekwentheid gedurende hierdie stadiums, kan vervaardigers hoëgehalte-produkte lewer wat aan kliënte se verwagtinge voldoen. Of dit nou 'n mediese toestel is wat streng toleransies vereis of 'n verbruikersgoed met 'n foutlose afwerking, die aandag aan detail in uitwerping en afwerking verseker dat die produk presteer soos bedoel.

Let wel:Belegging in outomatiese stelsels vir uitwerping en afwerking kan doeltreffendheid verbeter en menslike foute verminder, wat die proses vinniger en meer betroubaar maak.

In die wêreld van plastiekspuitgietwerk maak elke stap saak. Die uitwerp- en afrondingsfases mag dalk die einde van die produksiesiklus aandui, maar hulle is net so belangrik soos die aanvanklike ontwerp- en gietfases. Saam verseker hulle dat die finale produk nie net funksioneel is nie, maar ook gereed is om 'n impak in sy onderskeie bedryf te maak.

Toepassings van plastiese inspuitgietprodukte

Motorbedryf

Plastiekspuitgietprodukte het die motorbedryf getransformeer deur die produksie van liggewig, duursame en koste-effektiewe komponente moontlik te maak. Vervaardigers gebruik hierdie proses om onderdele soos dashboards, buffers en binne-afwerkings te skep, wat voertuigprestasie en estetika verbeter.

Die vraag na brandstofdoeltreffende voertuie het die aanvaarding van plastiekspuitgietwerk gedryf. Liggewig plastiekkomponente verminder die algehele voertuiggewig, wat brandstofdoeltreffendheid verbeter en emissies verlaag.Tegnologiese vooruitgangin spuitgietwerk het produksiedoeltreffendheid en produkgehalte verder verhoog, wat dit makliker maak om aan die groeiende vraag na innoverende ontwerpe te voldoen.

- Die wêreldwye mark vir inspuitgiet van plastiek vir motors sal na verwagting teen 2033 USD 9946 miljoen bereik, met 'n saamgestelde jaarlikse groeikoers (CAGR) van 4,4% van 2025 tot 2033.

- Vervaardigers trek voordeel uit die vermoë om komplekse vorms met hoë presisie te produseer, wat konsekwentheid oor groot produksievolumes verseker.

Spuitgietwerk speel steeds 'n sentrale rol in motorvervaardiging en ondersteun die bedryf se verskuiwing na volhoubaarheid en innovasie.

Mediese Toestelle en Toerusting

Die mediese sektor maak sterk staat op plastiek-inspuitgietprodukte vir hul presisie en betroubaarheid. Van spuite tot chirurgiese instrumente, spuitgietwerk verseker die produksie vanhoëgehalte-komponentewat aan streng regulatoriese standaarde voldoen.

'n Onlangse samewerking tussen 'n mediese toerustingmaatskappy en spuitgietkundiges het die betroubaarheid van die proses ten toon gestel. Silikoonkomponente wat vir kliniese proewe vervaardig is, het uitsonderlike presisie getoon, wat pasiëntveiligheid en akkurate toetsresultate verseker. Dit beklemtoon die belangrikheid van spuitgiet in die skep van komponente wat voldoen aan ISO 13485- en FDA-regulasies.

- PresisievervaardigingSpuitgietwerk produseer komplekse onderdele met streng toleransies, noodsaaklik vir mediese toepassings.

- Regulatoriese NakomingKomponente voldoen aan streng standaarde, wat veiligheid en betroubaarheid verseker.

- GehaltebeheerIntydse monitering en validering voorkom defekte en handhaaf produkintegriteit.

Die aanpasbaarheid van spuitgietwerk maak dit 'n voorkeurmetode vir die vervaardiging van mediese toestelle, wat vooruitgang in gesondheidsorgtegnologie ondersteun.

Verpakking en Verbruikersgoedere

Plastiekspuitgietwerk is 'n hoeksteen van die verpakkings- en verbruikersgoederebedrywe. Dit maak die produksie van items soos voedselhouers, botteldoppies en huishoudelike produkte met hoë doeltreffendheid en minimale afval moontlik.

Ten spyte van hoë aanvanklike opstelkoste, bly spuitgietwerk koste-effektief vir groot produksievolumes. Die proses genereer minimale materiaalafval, wat dit 'n omgewingsvriendelike keuse vir vervaardigers maak.

- Koste wissel van $10,000 tot $100,000, afhangende van die bestellingsgrootte en die kompleksiteit van die onderdeel.

- Die lae koste per eenheid in hoëvolumeproduksie maak dit aantreklik vir verbruikersgoedere.

- Vervaardigers kan ingewikkelde ontwerpe skep, wat verseker dat produkte aan beide funksionele en estetiese vereistes voldoen.

Spuitgietwerk se veelsydigheid en doeltreffendheid maak dit onontbeerlik vir die vervaardiging van alledaagse items wat gerief en funksionaliteit verbeter.

Elektronika en Huishoudelike Toestelle

Plastiek-inspuitgietprodukte het noodsaaklik geword in die wêreld van elektronika en huishoudelike toestelle. Dit stel vervaardigers in staat om liggewig, duursame en koste-effektiewe komponente te skep wat aan die eise van moderne tegnologie voldoen. Van slanke slimfoonomhulsels tot stewige wasmasjienonderdele, spuitgiet speel 'n sleutelrol in die vorming van die toestelle wat mense elke dag gebruik.

Een van die grootste voordele van spuitgietwerk is die vermoë om hoëgehalte-onderdele met presisie te produseer. Dit is veral belangrik vir elektronika, waar selfs die kleinste defek die werkverrigting kan beïnvloed. Vervaardigers gebruik nou gevorderde materiale en tegnieke om die gehalte van gevormde onderdele te verbeter. Byvoorbeeld:

- Nuwe materiale verbeter die sterkte en duursaamheid van komponente, wat hulle ideaal maak vir draagbare toestelle.

- Verbeterde sensortegnologie monitor polimeersmelt-eienskappe, wat konsekwente gehalte tydens produksie verseker.

- Kwaliteitsindekse maak vinnige assessering van onderdele moontlik sonder die behoefte aan uitgebreide meetinstrumente.

Hierdie vooruitgang beklemtoon hoe spuitgietwerk steeds ontwikkel en voldoen aan die groeiende eise van die elektroniese industrie.

In huishoudelike toestelle bied spuitgietwerk soortgelyke voordele. Dit verminder produksiekoste terwyl hoë gehaltestandaarde gehandhaaf word. Liggewig maar sterk komponente is noodsaaklik vir toestelle soos yskaste, mikrogolfoonde en stofsuiers. Die proses ondersteun ook ingewikkelde ontwerpe, wat vervaardigers in staat stel om onderdele te skep wat beide funksioneel en visueel aantreklik is.

Die integrasie van spuitgietonderdele in elektronika en toestelle demonstreer hul belangrikheid. Hulle bied die perfekte balans tussen sterkte, gewig en koste-effektiwiteit. Soos tegnologie vorder, neem die potensiaal van spuitgietwerk om die toekoms van hierdie nywerhede te vorm, ook toe.

Wenk:Die gebruik van spuitgietwerk in elektronika en toestelle verbeter nie net produkgehalte nie, maar verhoog ook volhoubaarheid deur materiaalafval te verminder.

Waarom plastiese spuitgietwerk saak maak

Doeltreffendheid en skaalbaarheid

Plastiek spuitgietwerk staan uit vir sy ongeëwenaardedoeltreffendheid en skaalbaarheidHierdie proses stel vervaardigers in staat om groot hoeveelhede produkte vinnig te produseer sonder om kwaliteit in te boet. Dit is geen wonder dat die wêreldwye mark vir plastiekinspuitgiet in 2023 op ongeveer USD 258 miljard gewaardeer is nie. Kenners voorspel dat dit teen 2032 tot ongeveer USD 385 miljard sal groei, met 'n saamgestelde jaarlikse groeikoers (CAGR) van 4,5%. Hierdie groei weerspieël die bedryf se vermoë om aan die stygende vraag in sektore soos die motorbedryf en konstruksie te voldoen.

Waarom is dit so doeltreffend? Outomatisering speel 'n groot rol. Masjiene wat toegerus is met slim tegnologieë soos sensors en KI het siklustye met ongeveer 20% verminder. Dit beteken vervaardigers kan meer items in minder tyd produseer. Boonop verseker innovasies soos wetenskaplike gietwerk eenvormigheid en verminder afval, wat produktiwiteit en winste verhoog.

Prettige feit:Laer rentekoerse wat in 2025 verwag word, kan die vraag na plastiek in die konstruksie- en motorbedryf verder dryf, wat beleggings in vormvervaardiging kan laat herleef.

Presisie en Kompleksiteit in Ontwerp

Plastiekspuitgietwerk blink uit in die skep van ingewikkelde ontwerpe met hoë presisie. Ingenieurs kan identiese onderdele met noue toleransies produseer, wat hierdie proses ideaal maak vir komplekse samestellings. Materiaalkeuse en gereedskapkwaliteit is byvoorbeeld van kritieke belang om die presisie te bereik wat benodig word in mediese toestelle of lugvaartkomponente.

Hierdie metode ondersteun ook kreatiewe ontwerpe. Innovasies in hoësterkte harse en komposiete stel vervaardigers in staat om grense te verskuif en onderdele te vervaardig wat beide funksioneel en visueel aantreklik is. Ten spyte van die hoë aanvanklike gereedskapskoste, maak die vermoë om komplekse ontwerpe op skaal te produseer, spuitgiet 'n voorkeurkeuse vir baie nywerhede.

Wenk:Konsekwente prosesbeheer en ontwerp vir vervaardigbaarheid is die sleutel tot die bereiking van streng toleransies in uitdagende ontwerpe.

Koste-effektiwiteit vir massaproduksie

Wanneer dit by massaproduksie kom, is plastiekspuitgietwerk moeilik om te klop. Terwyl die voorafkoste vir vorms hoog mag lyk, daal die koste per eenheid aansienlik soos produksie opskaal. Byvoorbeeld:

| Eenhede | Totale koste ($) | Koste per eenheid ($) |

|---|---|---|

| 1 | 5 000,50 | 5 000,50 |

| 1 000 | 5,500.00 | 5.50 |

'n Studie toon dat spuitgiet meer ekonomies word as 3D-drukwerk teen 'n gelykbreekpunthoeveelheid van ongeveer 70 000 eenhede. Dit maak dit die voorkeurmetode vir nywerhede wat groot volumes produkte benodig, van verbruikersgoedere tot motoronderdele.

Let wel:Benewens kostebesparings, verminder spuitgietwerk ook materiaalvermorsing, wat dit 'n omgewingsvriendelike opsie vir massaproduksie maak.

Impak op Nywerhede en die Alledaagse Lewe

Plastiekspuitgietprodukte het 'n diepgaande impak op nywerhede en die alledaagse lewe. Hul veelsydigheid en doeltreffendheid maak hulle noodsaaklik in die skep van items wat mense daagliks gebruik, van eenvoudige huishoudelike goedere tot gevorderde mediese toestelle.

Nywerhede trek groot voordeel uit hierdie vervaardigingsproses. Die motorsektor gebruik byvoorbeeld plastiekkomponente om swaarder metaalonderdele te vervang. Hierdie verskuiwing verminder voertuiggewig, verbeter brandstofdoeltreffendheid en verlaag emissies. Die wêreldwye mark vir plastiekspuitgietmasjiene weerspieël hierdie tendens, met 'n waardasie van USD 11,98 miljard in 2024 en projeksies om USD 14,78 miljard teen 2030 te bereik. Hierdie groei beklemtoon hoe nywerhede op spuitgiet staatmaak om te innoveer en volhoubaarheidsdoelwitte te bereik.

Die alledaagse lewe word ook deur hierdie produkte gevorm. Dink aan die verpakking wat kos vars hou of die duursame omhulsels wat slimfone beskerm. Hierdie items is moontlik danksy die presisie en skaalbaarheid van spuitgietwerk. Die wêreldmark vir plastiekspuitgietwerk, ter waarde van $191 miljard in 2023, sal na verwagting teen 2029 tot $235,7 miljard groei. Hierdie groei toon hoe noodsaaklik hierdie produkte is om aan verbruikersbehoeftes te voldoen.

Die proses ondersteun ook volhoubaarheid. Vervaardigers gebruik liggewig materiale en verminder afval, in lyn met omgewingsvriendelike praktyke. Hierdie benadering bevoordeel nie net nywerhede nie, maar help ook verbruikers om omgewingsbewuste keuses te maak.

Plastiek-inspuitgietprodukte is oral, wat gerief en funksionaliteit verbeter. Van die motors wat mense bestuur tot die toestelle wat hulle gebruik, speel hierdie produkte 'n belangrike rol in die vorming van die moderne lewe.

Plastiekspuitgietwerk het 'n hoeksteen van moderne vervaardiging geword. Die vermoë om liggewig, komplekse ontwerpe te produseer, het nywerhede soos elektronika en motorvoertuie gerevolusioneer. Outomatisering en robotika het die proses vinniger en meer presies gemaak, wat koste verminder en doeltreffendheid verbeter. Namate volhoubaarheid belangriker word, neem vervaardigers omgewingsvriendelike materiale aan, wat verseker dat spuitgietwerk relevant bly. Van die toestelle wat mense daagliks gebruik tot die voertuie wat hulle bestuur, vorm hierdie tegnologie die wêreld op tallose maniere. Die veelsydigheid en skaalbaarheid daarvan maak dit onontbeerlik vir die skep van innoverende produkte wat die alledaagse lewe verbeter.

Gereelde vrae

Wat maak plastiek spuitgietwerk so gewild?

Plastiekspuitgietwerk is gewild omdat dit vinnig, presies en koste-effektief is. Dit stel vervaardigers in staat om groot hoeveelhede produkte met konsekwente gehalte te skep. Boonop werk dit vir beide eenvoudige en komplekse ontwerpe, wat dit veelsydig maak vir nywerhede soos motor-, mediese en elektronika.

Kan plastiekspuitgietwerk herwinde materiale gebruik?

Ja, baie vervaardigers gebruik herwinde plastiek in spuitgietwerk. Dit verminder afval en ondersteun volhoubaarheid. Die gehalte van herwinde materiale moet egter aan spesifieke standaarde voldoen om te verseker dat die finale produk duursaam en betroubaar bly.

Hoe lank neem dit om 'n vorm te skep?

Die skep van 'n vorm kan enigiets van 'n paar weke tot 'n paar maande duur. Die tydlyn hang af van die vorm se kompleksiteit, grootte en vereiste presisie. Hoëgehalte-vorms vir ingewikkelde ontwerpe neem dikwels langer om te produseer, maar verseker beter resultate.

Is plastiek spuitgietwerk omgewingsvriendelik?

Dit kan omgewingsvriendelik wees wanneer vervaardigers volhoubare praktyke gebruik. Dit sluit in die gebruik van herwinde materiale, die minimalisering van afval en die optimalisering van energieverbruik. Baie maatskappye neem hierdie metodes aan om hul omgewingsimpak te verminder.

Watter nywerhede trek die meeste voordeel uit spuitgiet?

Nywerhede soos die motor-, mediese, elektroniese en verpakkingsbedryf trek die meeste voordeel. Spuitgietwerk help hulle om liggewig, duursame en koste-effektiewe komponente te produseer. Dit is veral nuttig vir die skep van hoëvolumeprodukte met ingewikkelde ontwerpe.

Wenk:As jy nuuskierig is oor hoe spuitgietwerk jou daaglikse lewe beïnvloed, dink aan die plastiekitems wat jy elke dag gebruik – baie van hulle word so gemaak!

Plasingstyd: 9 Junie 2025