El moldeo por inyección de plástico desempeña un papel vital en la fabricación actual. Es un proceso en el que se inyecta plástico fundido en moldes especialmente diseñados para crearproductos moldeados por inyección de plásticoEsta técnica ha revolucionado las industrias al producir artículos duraderos, asequibles y adaptables.

Las tendencias recientes ponen de relieve su creciente importancia. Por ejemplo:

- El mercado mundial de plásticos moldeados por inyección alcanzó un valor de 330.410 millones de dólares en 2023.

- Se prevé que crezca a una tasa de crecimiento anual compuesta (TCAC) del 3,4% entre 2024 y 2030, impulsado por la demanda de los sectores automotriz, de embalaje y médico.

Estos avances garantizan que los productos moldeados por inyección de plástico sigan siendo indispensables en la vida moderna.

Conclusiones clave

- Moldeo por inyección de plásticoEs una forma rápida y económica de fabricar productos resistentes y precisos.

- El mercado mundial de estos productos está creciendo rápidamente debido a las necesidades en los sectores de la automoción, la sanidad y los artículos de uso diario.

- Sistemas de refrigeraciónEn el moldeo, ayudamos a fabricar productos de forma más rápida y mejor.

- El uso de máquinas para la expulsión y el acabado mejora la calidad y reduce los errores.

- Este proceso ayuda al medio ambiente al reducir los residuos y utilizar materiales reciclados.

¿Qué es el moldeo por inyección de plástico?

Definición y descripción general

Moldeo por inyección de plásticoEs un proceso de fabricación que transforma el plástico fundido en productos sólidos y utilizables. Consiste en inyectar el plástico caliente en un molde diseñado a medida, donde se enfría y endurece adquiriendo la forma deseada. Este método es muy utilizado porque permite producir artículos con gran precisión y uniformidad. Desde componentes pequeños como tapones de botellas hasta piezas grandes como parachoques de automóviles, este proceso lo hace posible.

La versatilidad del moldeo por inyección de plástico lo ha convertido en un pilar fundamental de la fabricación moderna. Las industrias confían en él para crear productos ligeros, duraderos y rentables. De hecho:

- Se prevé que el mercado mundial de moldeo por inyección de plástico crezca a una tasa de crecimiento anual compuesta (TCAC) del 4,1% entre 2024 y 2029, alcanzando los 235.700 millones de dólares en 2029.

- Se prevé que sectores específicos, como los dispositivos médicos y los componentes de automoción, adopten esta tecnología a ritmos aún mayores.

Este crecimiento pone de relieve la creciente demanda de productos moldeados por inyección de plástico en diversas industrias.

Componentes clave: Molde, unidad de inyección, unidad de cierre

El proceso de moldeo por inyección de plástico se basa en tres componentes principales: el molde, la unidad de inyección y la unidad de cierre. Cada uno desempeña un papel fundamental para garantizar que el producto final cumpla con los estándares de calidad.

- Moho:

El molde es la pieza clave del proceso. Determina la forma, el tamaño y los detalles del producto final. Los moldes se clasifican en diferentes clases según su durabilidad y capacidad de producción:Clase de moho Ciclos Descripción CLASE 101 Un millón o más Diseñado para una producción extremadamente alta; molde de precio elevado fabricado con materiales de primera calidad. CLASE 102 No superior a un millón Molde de producción media a alta; adecuado para materiales abrasivos y piezas que requieren tolerancias ajustadas. CLASE 103 Menos de 500.000 Molde de producción media; popular para necesidades de producción bajas a medias. CLASE 104 Menos de 100.000 Molde de baja producción; utilizado para producción limitada con materiales no abrasivos. CLASE 105 No superior a 500 Molde prototipo; construido de la manera menos costosa para una cantidad limitada de piezas prototipo. - Unidad de inyección:

Esta unidad funde el plástico y lo inyecta en el molde. Las máquinas avanzadas, como los sistemas de microinyección (µIM), ofrecen mayor precisión y control de la densidad. Por ejemplo:- Las máquinas µIM producen piezas con una densidad más homogénea en comparación con los sistemas convencionales.

- Sus accionamientos eléctricos y pistones de inyección más ligeros mejoran la repetibilidad y la eficiencia de empaquetado.

- Unidad de sujeción:

La unidad de cierre mantiene el molde herméticamente cerrado durante las fases de inyección y enfriamiento. Garantiza que el plástico fundido llene el molde de manera uniforme y evita fugas.

Importancia en la fabricación

El moldeo por inyección de plástico ha revolucionado la fabricación al ofrecer una eficiencia y escalabilidad inigualables. Permite a las empresas producir grandes volúmenes de productos rápidamente y a un menor costo. He aquí por qué es importante:

- Eficiencia de producciónEl proceso se caracteriza por ciclos de producción extremadamente cortos, a menudo medidos en segundos. Esta velocidad permite a los fabricantes satisfacer una alta demanda sin comprometer la calidad.

- RentabilidadLa automatización reduce los costes laborales, mientras que la minimización de residuos reduce los gastos en materiales. Los componentes ligeros también reducen los costes de transporte y almacenamiento.

- Durabilidad y rendimientoLos productos moldeados por inyección de plástico están diseñados para cumplir con estrictos estándares de calidad. Son duraderos, ligeros y capaces de soportar diversas condiciones ambientales.

El impacto de este proceso se extiende a todas las industrias. Ya sea en la creación de dispositivos médicos, piezas de automóviles o bienes de consumo cotidianos, el moldeo por inyección de plástico continúa dando forma al mundo moderno.

Cómo funciona el proceso de moldeo por inyección de plástico

Diseño y especificaciones del molde

ElEl moho es la basedel proceso de moldeo por inyección de plástico. Determina la forma, el tamaño y los detalles intrincados del producto final. Diseñar un molde requiere precisión y una planificación meticulosa. Los ingenieros consideran factores como el flujo del material, la eficiencia de enfriamiento y las tolerancias de las piezas para garantizar un rendimiento óptimo del molde.

Las tolerancias del molde desempeñan un papel fundamental en la obtención de resultados de alta calidad. Por ejemplo:

| Tipo de tolerancia | Valor |

|---|---|

| Tolerancia estándar | +/- 0,1 mm |

| Tolerancia de precisión | +/- 0,025 mm |

Las tolerancias más estrictas exigen herramientas más precisas, lo que puede aumentar los costes. Sin embargo, son esenciales para productos que requieren una precisión excepcional, como los dispositivos médicos o los componentes aeroespaciales.

Otros parámetros clave incluyen la presión de inyección, la velocidad y la fuerza de cierre. Estos factores influyen en la uniformidad del llenado del molde y en la precisión con la que el producto final cumple con las especificaciones de diseño. La uniformidad en el llenado del molde y la constancia de las temperaturas de enfriamiento también son cruciales para mantener la precisión dimensional.

Consejo:Un molde bien diseñado no solo mejora la calidad del producto, sino que también reduce el tiempo y los costos de producción.

Fusión e inyección de plástico

Una vez listo el molde, el siguiente paso consiste en fundir e inyectar el plástico. El proceso comienza introduciendo gránulos de plástico en la unidad de inyección. Estos gránulos se calientan hasta fundirse, listos para ser inyectados en el molde.

Los ajustes de temperatura y presión son cruciales durante esta etapa. Por ejemplo:

| Parámetro | Efecto sobre la fuerza de adhesión |

|---|---|

| Temperatura de fusión | Aumenta la resistencia a la tracción hasta alcanzar el punto de fusión máximo. |

| Temperatura del molde | Influye en la forma interna y la tensión residual, de forma significativa pero menor que la temperatura de fusión. |

| Presión de mantenimiento | La elevación puede aumentar la tensión residual en la interfaz, reduciendo la fuerza de adhesión. |

| Temperatura de la línea de soldadura | El efecto más significativo se produce en la resistencia de la línea de soldadura; la unión requiere una temperatura suficientemente alta. |

La unidad de inyección utiliza un mecanismo de tornillo para empujar el plástico fundido hacia la cavidad del molde. Los ingenieros controlan cuidadosamente la velocidad y la presión de inyección para asegurar que el plástico llene el molde de manera uniforme. Este paso es especialmente importante para diseños complejos o productos con paredes delgadas, donde un llenado uniforme evita defectos como deformaciones o burbujas de aire.

Al aumentar la velocidad de rotación del tornillo y la contrapresión se genera calor por cizallamiento, lo que eleva la temperatura del plástico. Esto garantiza que el material fluya suavemente hacia el molde.

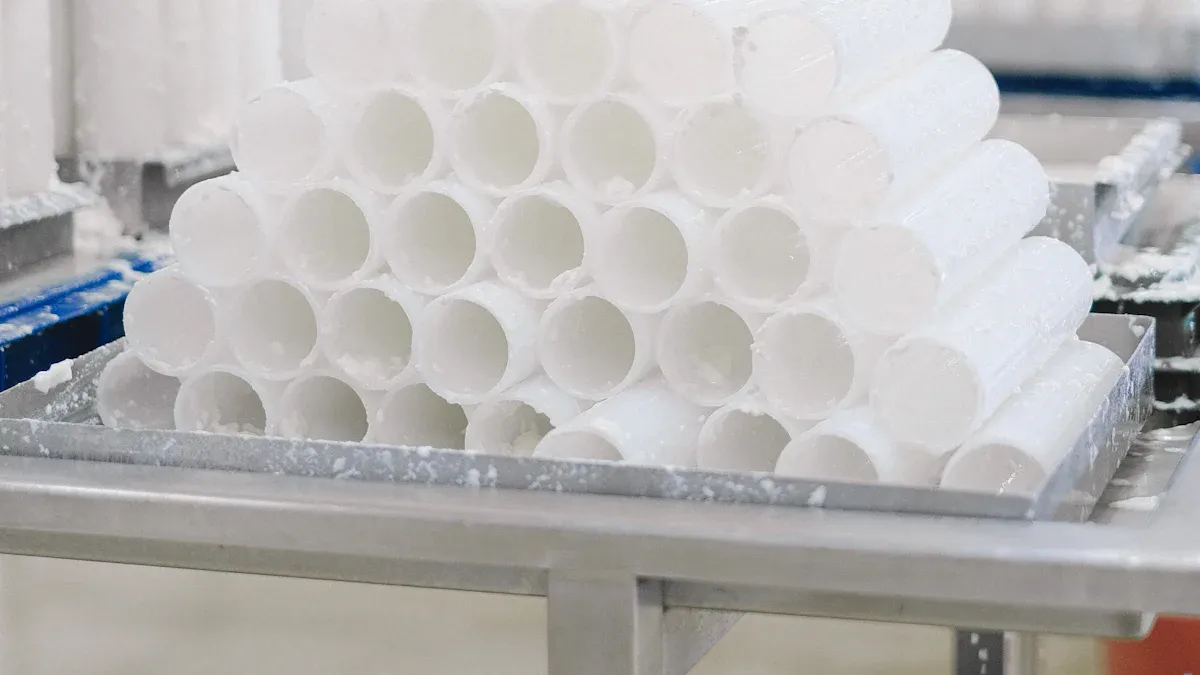

Enfriamiento y solidificación

El enfriamiento es la fase más larga del proceso de moldeo por inyección de plástico. Una vez que el plástico fundido llena el molde, comienza a enfriarse y a solidificarse adquiriendo la forma deseada. El sistema de enfriamiento dentro del molde desempeña un papel fundamental en esta etapa.

Los sistemas de refrigeración eficientes utilizan canales para hacer circular agua u otros fluidos refrigerantes alrededor del molde. Esto ayuda a mantener temperaturas constantes y acelera el proceso de solidificación. Los estudios demuestran que la refrigeración suele ser el factor que más influye en el tiempo de ciclo, por lo que resulta fundamental para la productividad general.

La optimización de los sistemas de refrigeración puede mejorar significativamente la eficiencia energética y reducir los tiempos de producción.

Los datos empíricos resaltan la importancia de las tasas de enfriamiento:

- Un enfriamiento más rápido reduce los tiempos de ciclo, pero puede aumentar la tensión interna en el producto.

- Un enfriamiento más lento garantiza una mejor estabilidad dimensional, pero prolonga el tiempo de producción.

Una vez que el plástico se ha solidificado por completo, el molde se abre y se expulsa el producto terminado. Este paso marca el final del ciclo, preparando el producto para los retoques finales necesarios.

Nota:El tiempo de enfriamiento y el reajuste son factores dominantes que afectan la eficiencia general del proceso de moldeo por inyección de plástico.

Expulsión y retoques finales

Una vez que el plástico se ha enfriado y solidificado, comienza la etapa final del proceso de moldeo por inyección: la extracción y el acabado. Esta fase garantiza que el producto moldeado se extraiga del molde sin daños y se prepare para su uso previsto. Aunque pueda parecer sencilla, esta etapa es fundamental para mantener la calidad y la uniformidad del producto final.

El proceso de eyección: la precisión importa

La extracción de la pieza moldeada requiere una manipulación cuidadosa para evitar defectos como deformaciones, rayaduras o grietas. El molde se abre y los expulsores o placas empujan la pieza fuera de la cavidad. Los ingenieros diseñan estos expulsores para aplicar una presión uniforme, lo que garantiza una extracción suave de la pieza. Una fuerza desigual puede provocar marcas o distorsiones visibles, que comprometen la apariencia y la funcionalidad del producto.

Para lograr resultados consistentes, los fabricantes supervisan indicadores clave durante esta etapa:

- Temperatura de fusiónAsegura que el plástico fluya correctamente hacia el molde. Si el nivel es demasiado bajo, el producto podría adherirse al molde. Si es demasiado alto, el material podría degradarse, dificultando la extracción.

- Temperatura del moldeInfluye en la velocidad de enfriamiento y el acabado superficial. Mantener temperaturas óptimas reduce las tensiones residuales y garantiza un desmoldeo limpio de la pieza.

- Medición del tiempo de llenadoSe centra en el tiempo que tarda en llenarse el molde. Ajustar el tamaño de la inyección en función de esta medida puede mejorar la calidad de la pieza expulsada.

Consejo:La inspección periódica de los pasadores eyectores para detectar desgaste puede prevenir problemas como presión desigual o daños en las piezas durante la eyección.

Toques finales: De lo crudo a lo refinado

Tras la expulsión, el producto suele requerir un acabado adicional para cumplir con los estándares de diseño y calidad. Estos acabados mejoran la apariencia, la funcionalidad y la seguridad del producto. Los procesos de acabado comunes incluyen:

- GuarniciónEl material sobrante, conocido como rebaba, se elimina de los bordes del producto. Este paso garantiza un acabado liso y pulido.

- Tratamiento de superficieTécnicas como el lijado, el pulido o el recubrimiento mejoran la textura y el aspecto del producto. Por ejemplo, un acabado brillante puede aplicarse a bienes de consumo, mientras que una textura mate podría utilizarse para piezas de automóviles.

- AsambleaAlgunos productos constan de varios componentes que deben ensamblarse después del moldeo. Este paso garantiza que el producto final esté listo para su uso.

Los fabricantes también emplean métodos de prueba avanzados para garantizar que el producto cumpla con los estándares de calidad. Las pruebas de viscosidad, por ejemplo, ayudan a determinar el rango de velocidad de inyección adecuado, lo que garantiza un flujo constante y reduce los defectos. El análisis del flujo de fluidos, basado en la ley de Poiseuille, mejora aún más la fiabilidad al controlar cómo se mueve el plástico a través del molde.

Por qué la expulsión y la finalización son cruciales

Las etapas de expulsión y acabado pueden parecer los toques finales, pero influyen significativamente en la calidad general del producto. Una pieza mal expulsada puede provocar defectos que requieran costosos trabajos de reelaboración o incluso causar fallos en el producto. Del mismo modo, un acabado inadecuado puede afectar a la usabilidad o al atractivo estético del producto.

Al centrarse en la precisión y la uniformidad durante estas etapas, los fabricantes pueden ofrecer productos de alta calidad que satisfagan las expectativas de los clientes. Ya se trate de un dispositivo médico que requiere tolerancias estrictas o de un bien de consumo con un acabado impecable, la atención al detalle en la expulsión y el acabado garantiza que el producto funcione según lo previsto.

Nota:Invertir en sistemas automatizados para la expulsión y el acabado puede mejorar la eficiencia y reducir el error humano, haciendo que el proceso sea más rápido y fiable.

En el mundo del moldeo por inyección de plástico, cada paso es crucial. Las etapas de expulsión y acabado pueden marcar el final del ciclo de producción, pero son tan importantes como las fases iniciales de diseño y moldeo. Juntas, garantizan que el producto final no solo sea funcional, sino que también esté listo para marcar la diferencia en su sector.

Aplicaciones de los productos moldeados por inyección de plástico

Industria automotriz

Los productos moldeados por inyección de plástico han transformado la industria automotriz al permitir la producción de componentes ligeros, duraderos y económicos. Los fabricantes utilizan este proceso para crear piezas como tableros, parachoques y molduras interiores, que mejoran el rendimiento y la estética del vehículo.

La demanda de vehículos de bajo consumo ha impulsado la adopción del moldeo por inyección de plástico. Los componentes plásticos ligeros reducen el peso total del vehículo, mejorando la eficiencia del combustible y disminuyendo las emisiones.avances tecnológicosLas técnicas de moldeo por inyección han impulsado aún más la eficiencia de la producción y la calidad del producto, facilitando la satisfacción de la creciente demanda de diseños innovadores.

- Se prevé que el mercado mundial de moldeo por inyección de plástico para la industria automotriz alcance los 9946 millones de dólares en 2033, con una tasa de crecimiento anual compuesta (TCAC) del 4,4% entre 2025 y 2033.

- Los fabricantes se benefician de la capacidad de producir formas complejas con alta precisión, lo que garantiza la uniformidad en grandes volúmenes de producción.

El moldeo por inyección continúa desempeñando un papel fundamental en la fabricación de automóviles, apoyando la transición de la industria hacia la sostenibilidad y la innovación.

Dispositivos y equipos médicos

El sector médico depende en gran medida de los productos moldeados por inyección de plástico por su precisión y fiabilidad. Desde jeringas hasta instrumental quirúrgico, el moldeo por inyección garantiza la producción decomponentes de alta calidadque cumplen con estrictas normas regulatorias.

Una reciente colaboración entre una empresa de equipos médicos y expertos en moldeo por inyección demostró la fiabilidad del proceso. Los componentes de silicona producidos para ensayos clínicos mostraron una precisión excepcional, garantizando la seguridad del paciente y la exactitud de los resultados de las pruebas. Esto subraya la importancia del moldeo por inyección en la creación de componentes que cumplen con las normas ISO 13485 y las regulaciones de la FDA.

- Fabricación de precisiónEl moldeo por inyección produce piezas complejas con tolerancias estrictas, esenciales para aplicaciones médicas.

- Cumplimiento normativoLos componentes cumplen con estándares rigurosos, lo que garantiza la seguridad y la fiabilidad.

- Control de calidadLa monitorización y validación en tiempo real previenen defectos, manteniendo la integridad del producto.

La adaptabilidad del moldeo por inyección lo convierte en un método preferido para la fabricación de dispositivos médicos, lo que favorece los avances en la tecnología sanitaria.

Embalaje y bienes de consumo

El moldeo por inyección de plástico es fundamental para las industrias del embalaje y de bienes de consumo. Permite la producción de artículos como envases de alimentos, tapones de botellas y productos para el hogar con alta eficiencia y mínimo desperdicio.

A pesar de los elevados costes iniciales de puesta en marcha, el moldeo por inyección sigue siendo rentable para grandes volúmenes de producción. El proceso genera mínimos residuos de material, lo que lo convierte en una opción respetuosa con el medio ambiente para los fabricantes.

- Los costos oscilan entre 10.000 y 100.000 dólares, dependiendo del tamaño del pedido y la complejidad de la pieza.

- El bajo coste por unidad en la producción de gran volumen lo hace atractivo para bienes de consumo.

- Los fabricantes pueden crear diseños intrincados, asegurando que los productos cumplan tanto con los requisitos funcionales como estéticos.

La versatilidad y eficiencia del moldeo por inyección lo convierten en una técnica indispensable para la producción de artículos cotidianos que mejoran la comodidad y la funcionalidad.

Electrónica y electrodomésticos

Los productos moldeados por inyección de plástico se han vuelto esenciales en el mundo de la electrónica y los electrodomésticos. Permiten a los fabricantes crear componentes ligeros, duraderos y económicos que satisfacen las exigencias de la tecnología moderna. Desde elegantes carcasas para teléfonos inteligentes hasta robustas piezas para lavadoras, el moldeo por inyección desempeña un papel fundamental en la fabricación de los dispositivos que usamos a diario.

Una de las mayores ventajas del moldeo por inyección es su capacidad para producir piezas de alta calidad con precisión. Esto es especialmente importante para la electrónica, donde incluso el más mínimo defecto puede afectar al rendimiento. Actualmente, los fabricantes utilizan materiales y técnicas avanzadas para mejorar la calidad de las piezas moldeadas. Por ejemplo:

- Los nuevos materiales mejoran la resistencia y la durabilidad de los componentes, haciéndolos ideales para dispositivos portátiles.

- La tecnología de detección mejorada controla las propiedades de fusión del polímero, garantizando una calidad constante durante la producción.

- Los índices de calidad permiten una evaluación rápida de las piezas sin necesidad de extensos instrumentos de medición.

Estos avances ponen de manifiesto cómo el moldeo por inyección sigue evolucionando para satisfacer las crecientes demandas de la industria electrónica.

En el sector de los electrodomésticos, el moldeo por inyección ofrece ventajas similares. Reduce los costes de producción sin comprometer la calidad. Los componentes ligeros pero resistentes son esenciales para aparatos como frigoríficos, microondas y aspiradoras. Este proceso también permite diseños complejos, lo que posibilita a los fabricantes crear piezas funcionales y estéticamente atractivas.

La integración de piezas moldeadas por inyección en la electrónica y los electrodomésticos demuestra su importancia. Ofrecen el equilibrio perfecto entre resistencia, peso y rentabilidad. A medida que avanza la tecnología, también lo hace el potencial del moldeo por inyección para configurar el futuro de estas industrias.

Consejo:El uso del moldeo por inyección en la electrónica y los electrodomésticos no solo mejora la calidad del producto, sino que también aumenta la sostenibilidad al reducir el desperdicio de material.

Por qué es importante el moldeo por inyección de plástico

Eficiencia y escalabilidad

El moldeo por inyección de plástico destaca por su inigualableeficiencia y escalabilidadEste proceso permite a los fabricantes producir grandes cantidades de productos rápidamente sin sacrificar la calidad. No es de extrañar que el mercado mundial del moldeo por inyección de plástico se valorara en aproximadamente 258 000 millones de dólares en 2023. Los expertos predicen que crecerá hasta alcanzar los 385 000 millones de dólares en 2032, con una tasa de crecimiento anual compuesto (TCAC) del 4,5 %. Este crecimiento refleja la capacidad del sector para satisfacer la creciente demanda en sectores como el automotriz y el de la construcción.

¿Por qué es tan eficiente? La automatización juega un papel fundamental. Las máquinas equipadas con tecnologías inteligentes, como sensores e inteligencia artificial, han reducido los tiempos de ciclo en aproximadamente un 20 %. Esto significa que los fabricantes pueden producir más artículos en menos tiempo. Además, innovaciones como el moldeo científico garantizan la uniformidad y reducen los residuos, lo que aumenta la productividad y las ganancias.

Dato curioso:La previsión de tipos de interés más bajos en 2025 podría impulsar aún más la demanda de plásticos en los sectores de la construcción y la automoción, revitalizando las inversiones en la fabricación de moldes.

Precisión y complejidad en el diseño

El moldeo por inyección de plástico destaca por su capacidad para crear diseños intrincados con alta precisión. Los ingenieros pueden producir piezas idénticas con tolerancias mínimas, lo que convierte a este proceso en ideal para ensamblajes complejos. Por ejemplo, la selección del material y la calidad de las herramientas son fundamentales para lograr la precisión necesaria en dispositivos médicos o componentes aeroespaciales.

Este método también favorece los diseños creativos. Las innovaciones en resinas y compuestos de alta resistencia permiten a los fabricantes superar los límites, creando piezas funcionales y visualmente atractivas. A pesar de los elevados costes iniciales de las herramientas, la capacidad de producir diseños complejos a gran escala convierte al moldeo por inyección en una opción predilecta para numerosas industrias.

Consejo:El control constante de los procesos y el diseño orientado a la fabricación son clave para lograr tolerancias ajustadas en diseños complejos.

Rentabilidad para la producción en masa

En lo que respecta a la producción en masa, el moldeo por inyección de plástico es difícil de superar. Si bien los costos iniciales de los moldes pueden parecer elevados, el costo por unidad disminuye significativamente a medida que aumenta la producción. Por ejemplo:

| Unidades | Costo total ($) | Costo por unidad ($) |

|---|---|---|

| 1 | 5.000,50 | 5.000,50 |

| 1.000 | 5.500,00 | 5.50 |

Un estudio demuestra que el moldeo por inyección resulta más económico que la impresión 3D a partir de un punto de equilibrio de aproximadamente 70 000 unidades. Esto lo convierte en el método preferido para industrias que requieren grandes volúmenes de productos, desde bienes de consumo hasta piezas de automoción.

Nota:Más allá del ahorro de costes, el moldeo por inyección también minimiza el desperdicio de material, lo que lo convierte en una opción respetuosa con el medio ambiente para la producción en masa.

Impacto en las industrias y la vida cotidiana

Los productos moldeados por inyección de plástico tienen un profundo impacto en las industrias y en la vida cotidiana. Su versatilidad y eficiencia los convierten en elementos esenciales para la creación de artículos de uso diario, desde simples artículos para el hogar hasta avanzados dispositivos médicos.

Las industrias se benefician enormemente de este proceso de fabricación. El sector automotriz, por ejemplo, utiliza componentes de plástico para reemplazar piezas metálicas más pesadas. Este cambio reduce el peso del vehículo, mejora la eficiencia del combustible y disminuye las emisiones. El mercado mundial de máquinas de moldeo por inyección de plástico refleja esta tendencia, con una valoración de 11 980 millones de dólares en 2024 y proyecciones que alcanzarán los 14 780 millones de dólares en 2030. Este crecimiento pone de manifiesto cómo las industrias dependen del moldeo por inyección para innovar y cumplir sus objetivos de sostenibilidad.

Estos productos también influyen en nuestra vida cotidiana. Pensemos en los envases que conservan la frescura de los alimentos o en las fundas resistentes que protegen los teléfonos inteligentes. Estos artículos son posibles gracias a la precisión y la escalabilidad del moldeo por inyección. Se prevé que el mercado mundial del moldeo por inyección de plástico, valorado en 191 000 millones de dólares en 2023, alcance los 235 700 millones de dólares en 2029. Este crecimiento demuestra la importancia fundamental de estos productos para satisfacer las necesidades de los consumidores.

Este proceso también favorece la sostenibilidad. Los fabricantes utilizan materiales ligeros y minimizan los residuos, en consonancia con las prácticas ecológicas. Este enfoque no solo beneficia a las industrias, sino que también ayuda a los consumidores a tomar decisiones respetuosas con el medio ambiente.

Los productos moldeados por inyección de plástico están por todas partes, mejorando la comodidad y la funcionalidad. Desde los coches que conducimos hasta los dispositivos que utilizamos, estos productos desempeñan un papel fundamental en la configuración de la vida moderna.

El moldeo por inyección de plástico se ha convertido en un pilar fundamental de la fabricación moderna. Su capacidad para producir diseños ligeros y complejos ha revolucionado industrias como la electrónica y la automotriz. La automatización y la robótica han agilizado y perfeccionado el proceso, reduciendo costos y mejorando la eficiencia. A medida que la sostenibilidad cobra mayor importancia, los fabricantes adoptan materiales ecológicos, lo que garantiza la vigencia del moldeo por inyección. Desde los dispositivos que usamos a diario hasta los vehículos que conducimos, esta tecnología transforma el mundo de innumerables maneras. Su versatilidad y escalabilidad la hacen indispensable para crear productos innovadores que mejoran la vida cotidiana.

Preguntas frecuentes

¿Qué hace que el moldeo por inyección de plástico sea tan popular?

El moldeo por inyección de plástico es popular por su rapidez, precisión y rentabilidad. Permite a los fabricantes crear grandes cantidades de productos con una calidad uniforme. Además, funciona tanto para diseños simples como complejos, lo que lo hace versátil para industrias como la automotriz, la médica y la electrónica.

¿Se pueden utilizar materiales reciclados en el moldeo por inyección de plástico?

Sí, muchos fabricantes utilizan plásticos reciclados en el moldeo por inyección. Esto reduce los residuos y favorece la sostenibilidad. Sin embargo, la calidad de los materiales reciclados debe cumplir con estándares específicos para garantizar que el producto final sea duradero y fiable.

¿Cuánto tiempo se tarda en crear un molde?

La creación de un molde puede tardar desde unas pocas semanas hasta varios meses. El tiempo depende de la complejidad, el tamaño y la precisión requerida del molde. Los moldes de alta calidad para diseños intrincados suelen tardar más en producirse, pero garantizan mejores resultados.

¿Es ecológico el moldeo por inyección de plástico?

Una empresa puede ser respetuosa con el medio ambiente cuando utiliza prácticas sostenibles. Estas incluyen el uso de materiales reciclados, la minimización de residuos y la optimización del consumo energético. Muchas empresas están adoptando estos métodos para reducir su impacto ambiental.

¿Qué industrias se benefician más del moldeo por inyección?

Industrias como la automotriz, la médica, la electrónica y la del embalaje son las que más se benefician. El moldeo por inyección les permite producir componentes ligeros, duraderos y económicos. Es especialmente útil para la creación de productos de gran volumen con diseños complejos.

Consejo:Si tienes curiosidad por saber cómo influye el moldeo por inyección en tu vida diaria, piensa en los objetos de plástico que usas a diario: ¡muchos de ellos se fabrican de esta manera!

Hora de publicación: 09-jun-2025