プラスチック射出成形は、今日の製造業において重要な役割を果たしています。これは、溶融したプラスチックを特別に設計された金型に注入して、プラスチック射出成形製品この技術は、耐久性があり、手頃な価格で、適応性に優れた製品を生産することで、産業に革命をもたらしました。

最近の動向は、その重要性の高まりを浮き彫りにしています。例えば、

- 世界の射出成形プラスチック市場は、2023年に3,304.1億米ドルの価値に達しました。

- 自動車、包装、医療分野からの需要に牽引され、2024年から2030年にかけて3.4%のCAGRで成長すると予想されています。

これらの進歩により、プラスチック射出成形製品は現代生活に欠かせないものとなっています。

重要なポイント

- プラスチック射出成形強力で正確な製品を素早く低コストで製造する方法です。

- これらの製品の世界的な市場は、自動車、ヘルスケア、日用品の需要により急速に成長しています。

- 冷却システム成形においては、製品をより速く、より良く作るのに役立ちます。

- 機械を使用して排出と仕上げを行うことで、品質が向上し、ミスが減少します。

- このプロセスは、廃棄物を削減し、リサイクル材料を使用することで環境に貢献します。

プラスチック射出成形とは何ですか?

定義と概要

プラスチック射出成形溶融プラスチックを固体の使用可能な製品に変える製造プロセスです。加熱したプラスチックを専用設計の金型に注入し、冷却して硬化させることで目的の形状に成形します。この方法は、高精度かつ均一な製品を製造できるため、広く利用されています。ボトルキャップのような小さな部品から、車のバンパーのような大きな部品まで、あらゆる製品の製造を可能にしています。

プラスチック射出成形の汎用性は、現代の製造業の基盤となっています。多くの産業界は、軽量で耐久性があり、コスト効率の高い製品の製造にこの技術を活用しています。実際、

- プラスチック射出成形の世界市場は、2024年から2029年にかけて年平均成長率(CAGR)4.1%で成長し、2029年には2,357億ドルに達すると予測されています。

- 医療機器や自動車部品などの特定の分野では、この技術がさらに高い割合で導入されることが予想されます。

この成長は、さまざまな業界におけるプラスチック射出成形製品の需要の増加を浮き彫りにしています。

主要コンポーネント: 金型、射出成形ユニット、クランプユニット

プラスチック射出成形プロセスは、金型、射出成形ユニット、そして型締めユニットという3つの主要コンポーネントで構成されています。これらはそれぞれ、最終製品が品質基準を満たす上で重要な役割を果たします。

- 型:

金型はプロセスの心臓部です。最終製品の形状、サイズ、そして細部を決定します。金型は、耐久性と生産能力に基づいて、いくつかのクラスに分類されます。カビクラス サイクル 説明 クラス101 100万以上 極めて高い生産能力を実現するために構築された、最高品質の材料で作られた最高価格の金型です。 クラス102 100万を超えない 中〜高生産量の金型。研磨材や厳密な公差が求められる部品に適しています。 クラス103 50万以下 中規模生産用の金型。低~中規模の生産ニーズに適しています。 クラス104 10万以下 少量生産用の金型。非研磨性の材料を使用した限定生産に使用します。 クラス105 500を超えない プロトタイプ金型。限られた数量のプロトタイプ部品を最も安価な方法で製造します。 - 射出ユニット:

この装置はプラスチックを溶かし、金型に注入します。マイクロインジェクションモールディング(µIM)システムなどの高度な機械は、より優れた精度と密度制御を実現します。例えば:- µIM マシンは、従来のシステムと比較して、より均一な密度の部品を生産します。

- 電動駆動と軽量の射出ピストンにより、再現性と梱包効率が向上します。

- クランプユニット:

クランプユニットは、射出成形と冷却工程において金型をしっかりと閉じた状態に保持します。これにより、溶融樹脂が金型に均一に充填され、漏れを防ぎます。

製造業における重要性

プラスチック射出成形は、比類のない効率性と拡張性を提供することで製造業に革命をもたらしました。これにより、企業は大量の製品を迅速かつ低コストで生産することが可能になります。その理由は次のとおりです。

- 生産効率このプロセスはサイクルタイムが非常に短く、多くの場合数秒単位です。このスピードにより、メーカーは品質を損なうことなく高い需要に応えることができます。

- 費用対効果自動化により人件費が削減され、廃棄物の削減により材料費も削減されます。軽量部品により輸送・保管コストも削減されます。

- 耐久性とパフォーマンス: プラスチック射出成形製品は、厳格な品質基準を満たすように設計されており、耐久性、軽量性、そして様々な環境条件への耐性を備えています。

このプロセスの影響はあらゆる業界に及んでいます。医療機器、自動車部品、日用品など、プラスチック射出成形は現代の世界を形作り続けています。

プラスチック射出成形プロセスの仕組み

金型設計と仕様

そのカビは基礎ですプラスチック射出成形プロセスの重要な要素です。最終製品の形状、サイズ、そして複雑な細部を決定します。金型の設計には、精密さと綿密な計画が求められます。エンジニアは、材料の流れ、冷却効率、部品の公差といった要素を考慮し、金型が最適な性能を発揮できるようにします。

金型の許容誤差は、高品質な結果を得る上で重要な役割を果たします。例えば:

| 許容範囲の種類 | 価値 |

|---|---|

| 標準許容差 | +/- 0.1mm |

| 精密公差 | +/- 0.025mm |

公差が厳しくなると、より精密な工具が必要になり、コストが増加する可能性があります。しかし、医療機器や航空宇宙部品など、極めて高い精度が求められる製品には、工具は不可欠です。

その他の重要なパラメータには、射出圧力、速度、型締力などがあります。これらの要因は、金型への充填の均一性と最終製品が設計仕様をどの程度満たしているかに影響を与えます。金型充填の均一性と冷却温度の一貫性も、寸法精度を維持するために不可欠です。

ヒント:適切に設計された金型は、製品の品質を向上させるだけでなく、製造時間とコストを削減します。

プラスチックの溶融と射出

金型の準備ができたら、次のステップはプラスチックを溶かして射出することです。このプロセスは、プラスチックペレットを射出成形機に投入することから始まります。ペレットは加熱され、溶融状態になり、金型に射出成形できる状態になります。

この段階では温度と圧力の設定が非常に重要です。例えば:

| パラメータ | 接着強度への影響 |

|---|---|

| 溶融温度 | 最高融点に達するまで引張強度を高めます。 |

| 金型温度 | 内部形状と残留応力に影響を及ぼします。溶融温度よりは小さいですが、重要です。 |

| 保持圧力 | 高さを上げると界面の残留応力が増加し、接着強度が低下する可能性があります。 |

| 溶接ライン温度 | 溶接ラインの強度に最も大きな影響を与えます。接合には十分に高い温度が必要です。 |

射出成形ユニットは、スクリュー機構を用いて溶融プラスチックを金型キャビティに押し込みます。エンジニアは射出速度と圧力を慎重に制御し、プラスチックが金型に均一に充填されるようにします。この工程は、複雑な設計や薄肉製品の場合に特に重要であり、均一な充填によって反りや気泡などの欠陥を防ぎます。

スクリューの回転速度と背圧を高めることでせん断熱が発生し、プラスチックの温度が上昇します。これにより、材料が金型にスムーズに流れ込むようになります。

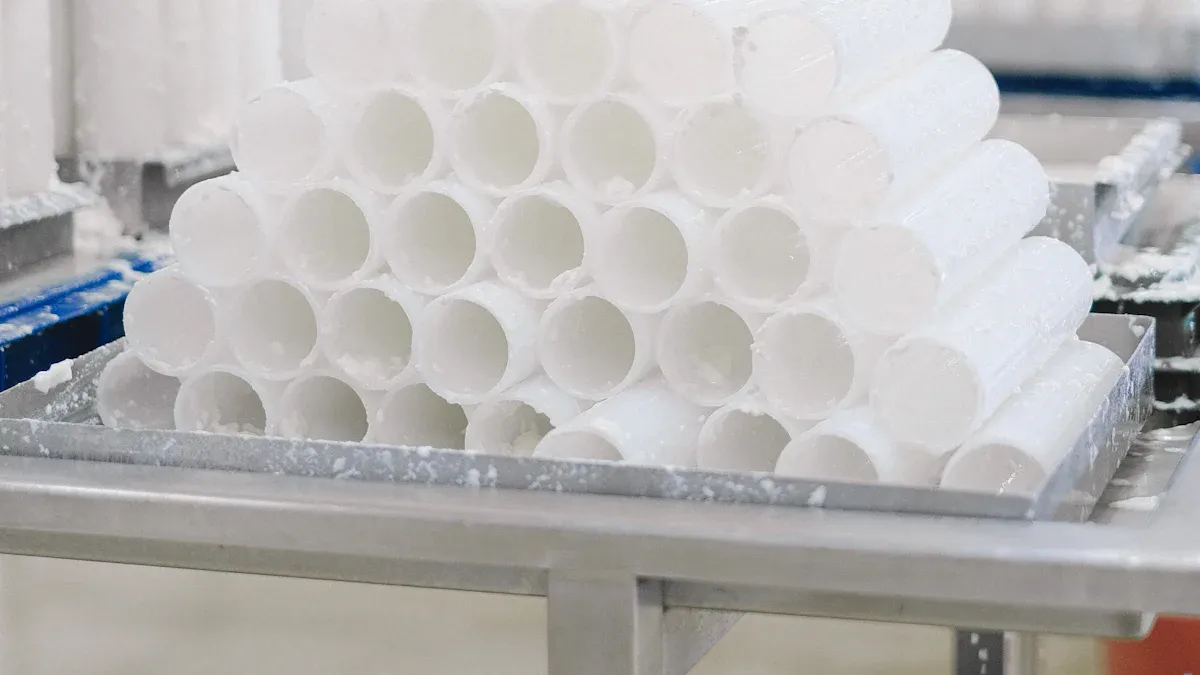

冷却と凝固

冷却はプラスチック射出成形プロセスの中で最も長い工程です。溶融プラスチックが金型に充填されると、冷却が始まり、目的の形状に固まります。この工程では、金型内の冷却システムが重要な役割を果たします。

効率的な冷却システムは、水やその他の冷却液を金型の周囲に循環させるチャネルを使用します。これにより、一定の温度が維持され、凝固プロセスが加速されます。研究によると、冷却はサイクルタイムの大部分を占めることが多く、全体的な生産性にとって重要な要素となっています。

冷却システムを最適化すると、エネルギー効率が大幅に向上し、生産時間が短縮されます。

経験的データは冷却速度の重要性を強調しています。

- 冷却が速いほどサイクル時間は短縮されますが、製品の内部応力が増加する可能性があります。

- 冷却速度が遅いほど寸法安定性は向上しますが、生産時間は長くなります。

プラスチックが完全に固まると、金型が開き、完成品が取り出されます。この工程でサイクルは終了し、必要な仕上げ作業の準備が整います。

注記:冷却時間とリセットは、プラスチック射出成形プロセスの全体的な効率に影響を与える主な要因です。

排出と仕上げ

プラスチックが冷却され固化すると、射出成形工程の最終段階である取り出しと仕上げが始まります。この段階では、成形品が損傷なく金型から取り出され、意図された用途に備えられることが保証されます。一見単純な工程のように見えますが、この工程は最終製品の品質と均一性を維持する上で非常に重要な役割を果たします。

排出プロセス:精度が重要

成形品の取り出しには、反り、傷、ひび割れなどの欠陥を避けるため、慎重な取り扱いが必要です。金型が開き、エジェクタピンまたはプレートが製品をキャビティから押し出します。エンジニアはこれらのピンが均一な圧力をかけるように設計し、部品がスムーズに取り出せるようにします。力が不均一だと、目に見える跡や歪みが生じ、製品の外観や機能性を損なう可能性があります。

一貫した結果を達成するために、メーカーはこの段階で主要な指標を監視します。

- 溶融温度: プラスチックが金型に適切に流れ込むようにします。圧力が低すぎると、製品が金型に付着する可能性があります。圧力が高すぎると、材料が劣化し、取り出しが困難になる可能性があります。

- 金型温度: 冷却速度と表面仕上げに影響します。最適な温度を維持することで残留応力が低減し、部品のきれいな離型が保証されます。

- 充填時間測定: 金型への充填時間に焦点を当てます。この測定値に基づいて射出量を調整することで、射出成形品の品質を向上させることができます。

ヒント:エジェクタピンの摩耗を定期的に検査することで、排出時の圧力の不均一や部品の損傷などの問題を防ぐことができます。

仕上げのタッチ:生から洗練へ

射出成形後、製品にはデザインや品質基準を満たすために追加の仕上げが必要になることがよくあります。これらの仕上げにより、製品の外観、機能性、安全性が向上します。一般的な仕上げ工程には以下のものがあります。

- トリミング製品の端からバリと呼ばれる余分な材料を取り除きます。この工程により、滑らかで光沢のある仕上がりが実現します。

- 表面処理研磨、磨き、コーティングなどの技術は、製品の質感と外観を向上させます。例えば、消費財には光沢仕上げを施し、自動車部品にはマット仕上げを施すことができます。

- 組み立て製品によっては複数の部品で構成されており、成形後に組み立てる必要があります。この工程により、最終製品がすぐに使用できる状態になります。

メーカーは、製品が品質基準を満たしていることを確認するために、高度な試験方法も活用しています。例えば、粘度試験は適切な射出速度範囲を決定するのに役立ち、安定した流動を確保し、欠陥を低減します。ポアズイユの法則に基づく流体流動解析は、プラスチックが金型内をどのように移動するかを制御することで、信頼性をさらに高めます。

排出とフィニッシュが重要な理由

突き出しと仕上げの工程は最後の仕上げのように思われるかもしれませんが、製品全体の品質に大きな影響を与えます。突き出しが不十分な部品は、コストのかかる手直しが必要となる欠陥や、製品の故障につながる可能性があります。同様に、仕上げが不十分だと、製品の使い勝手や美観を損なう可能性があります。

これらの工程において精度と一貫性を重視することで、メーカーは顧客の期待に応える高品質な製品を提供することができます。厳格な公差が求められる医療機器であれ、完璧な仕上げが求められる消費財であれ、成形と仕上げにおける細部へのこだわりは、製品が意図した通りの性能を発揮することを保証します。

注記:排出および仕上げ用の自動化システムに投資することで、効率が向上し、人的エラーが削減され、プロセスがより高速かつ信頼性が高まります。

プラスチック射出成形の世界では、すべてのステップが重要です。射出成形と仕上げ工程は生産サイクルの最終段階ですが、初期の設計段階や成形段階と同じくらい重要です。これらの段階を踏むことで、最終製品は機能的であるだけでなく、それぞれの業界にインパクトを与える準備が整っているのです。

プラスチック射出成形製品の用途

自動車産業

プラスチック射出成形製品は、軽量で耐久性があり、コスト効率の高い部品の製造を可能にし、自動車業界に変革をもたらしました。メーカーはこのプロセスを用いて、ダッシュボード、バンパー、内装トリムなどの部品を製造し、車両の性能と美観を向上させています。

燃費の良い車への需要が高まり、プラスチック射出成形の導入が進んでいます。軽量プラスチック部品は車両全体の重量を軽減し、燃費を向上させ、排出量を削減します。技術の進歩射出成形における技術革新により、生産効率と製品品質がさらに向上し、革新的なデザインに対する高まる需要に応えやすくなりました。

- 世界の自動車用プラスチック射出成形市場は、2025年から2033年にかけて年平均成長率4.4%で成長し、2033年までに9億9,460万米ドルに達すると予測されています。

- 製造業者は、複雑な形状を高精度で製造できるため、大量生産にわたって一貫性を確保できます。

射出成形は自動車製造において重要な役割を果たし続け、業界の持続可能性と革新への転換を支えています。

医療機器

医療分野では、その精度と信頼性からプラスチック射出成形製品に大きく依存しています。注射器から外科用器具に至るまで、射出成形は様々な製品の生産を保証します。高品質のコンポーネント厳しい規制基準を満たしています。

最近、医療機器メーカーと射出成形の専門家との共同研究により、このプロセスの信頼性が実証されました。臨床試験用に製造されたシリコーン部品は、並外れた精度を示し、患者の安全と正確な試験結果を確保しました。これは、ISO 13485およびFDA規制に準拠した部品の製造における射出成形の重要性を浮き彫りにしています。

- 精密製造射出成形により、医療用途に不可欠な、厳しい許容誤差を持つ複雑な部品が製造されます。

- 規制コンプライアンス: コンポーネントは厳格な基準を満たし、安全性と信頼性を保証します。

- 品質管理: リアルタイムの監視と検証により欠陥を防止し、製品の完全性を維持します。

射出成形は、その適応性により医療機器の製造に適した方法となり、ヘルスケア技術の進歩を支えています。

包装および消費財

プラスチック射出成形は、包装および消費財産業の基盤技術です。食品容器、ボトルキャップ、家庭用品などを高効率かつ最小限の廃棄物で生産することを可能にします。

初期設定コストは高いものの、射出成形は大量生産において依然として費用対効果に優れています。材料の無駄が最小限に抑えられるため、メーカーにとって環境に優しい選択肢となります。

- コストは、注文のサイズと部品の複雑さに応じて 10,000 ドルから 100,000 ドルの範囲になります。

- 大量生産における単位当たりのコストが低いため、消費財として魅力的です。

- メーカーは複雑なデザインを作成し、製品が機能的要件と美的要件の両方を満たすことを保証できます。

射出成形は、その汎用性と効率性により、利便性と機能性を高める日用品の製造に欠かせないものとなっています。

電子機器および家電製品

プラスチック射出成形製品は、電子機器や家電製品の世界では欠かせない存在となっています。これにより、メーカーは軽量で耐久性があり、コスト効率に優れた部品を製造し、現代の技術ニーズを満たすことができます。洗練されたスマートフォンケースから頑丈な洗濯機の部品まで、射出成形は人々が毎日使用する機器の製造において重要な役割を果たしています。

射出成形の最大の利点の一つは、高品質の部品を精密に製造できることです。これは、ごくわずかな欠陥でも性能に影響を与える可能性のある電子機器にとって特に重要です。メーカーは現在、成形部品の品質向上のために高度な材料と技術を活用しています。例えば、

- 新しい素材により、コンポーネントの強度と耐久性が向上し、ポータブル デバイスに最適です。

- 改良されたセンシング技術によりポリマーの溶融特性を監視し、生産中の一貫した品質を確保します。

- 品質指標により、大規模な測定ツールを必要とせずに部品を迅速に評価できます。

これらの進歩は、射出成形がエレクトロニクス業界の高まる需要に応えながら進化し続けていることを示しています。

家電製品においても、射出成形は同様のメリットをもたらします。高い品質基準を維持しながら生産コストを削減できます。冷蔵庫、電子レンジ、掃除機といった家電製品には、軽量でありながら強度の高い部品が不可欠です。また、このプロセスは複雑なデザインにも対応できるため、メーカーは機能と外観の両方を兼ね備えた部品を製造することができます。

射出成形部品が電子機器や家電製品に統合されていることは、その重要性を証明しています。射出成形部品は、強度、重量、そしてコスト効率の完璧なバランスを実現します。技術の進歩に伴い、射出成形がこれらの産業の未来を形作る可能性も高まります。

ヒント:電子機器や電化製品に射出成形を使用すると、製品の品質が向上するだけでなく、材料の無駄が減るため持続可能性も高まります。

プラスチック射出成形が重要な理由

効率性と拡張性

プラスチック射出成形は、比類のない効率性と拡張性このプロセスにより、メーカーは品質を犠牲にすることなく、大量の製品を迅速に生産することができます。世界のプラスチック射出成形市場が2023年に約2,580億米ドルと評価されたのも当然のことです。専門家は、2032年までに約3,850億米ドルに成長し、年平均成長率(CAGR)は4.5%になると予測しています。この成長は、自動車や建設などの分野における需要の高まりに対応する業界の能力を反映しています。

なぜこれほど効率的なのでしょうか?自動化が大きな役割を果たしています。センサーやAIといったスマートテクノロジーを搭載した機械は、サイクルタイムを約20%短縮しました。つまり、メーカーはより短時間でより多くの製品を生産できるということです。さらに、科学的成形などのイノベーションは均一性を確保し、廃棄物を削減することで、生産性と利益の向上に貢献しています。

おもしろい事実:2025年に予想される低金利により、建設業界や自動車業界でのプラスチック需要がさらに高まり、金型製造への投資が活性化する可能性があります。

設計における精度と複雑さ

プラスチック射出成形は、複雑なデザインを高精度に製造することに優れています。エンジニアは厳密な公差で同一の部品を製造できるため、複雑なアセンブリに最適です。例えば、医療機器や航空宇宙部品に必要な精度を実現するには、材料の選定と金型の品質が非常に重要です。

この方法は、創造的なデザインにも役立ちます。高強度樹脂や複合材料の革新により、メーカーは限界を押し広げ、機能と外観の両方を兼ね備えた部品を製造できるようになりました。初期の金型コストは高額ですが、複雑なデザインを大規模に生産できるため、射出成形は多くの業界で頼りになる選択肢となっています。

ヒント:一貫したプロセス制御と製造性を考慮した設計は、難しい設計において厳しい許容誤差を達成するための鍵となります。

大量生産におけるコスト効率

大量生産において、プラスチック射出成形に勝るものはありません。金型の初期費用は高額に思えるかもしれませんが、生産規模が拡大するにつれて、1個あたりのコストは大幅に低下します。例えば、

| ユニット | 合計費用($) | 単価($) |

|---|---|---|

| 1 | 5,000.50 | 5,000.50 |

| 1,000 | 5,500.00 | 5.50 |

ある調査によると、損益分岐点となる数量が約7万個になると、射出成形は3Dプリントよりも経済的になります。そのため、消費財から自動車部品まで、大量生産を必要とする業界では、射出成形が好まれる手法となっています。

注記:射出成形はコスト削減だけでなく、材料の無駄も最小限に抑えるため、大量生産にとって環境に優しい選択肢となります。

産業と日常生活への影響

プラスチック射出成形製品は、産業と日常生活に大きな影響を与えています。その汎用性と効率性により、シンプルな家庭用品から高度な医療機器まで、人々が日常的に使用する製品の製造に不可欠なものとなっています。

産業界はこの製造プロセスから大きな恩恵を受けています。例えば、自動車業界では、重い金属部品の代わりにプラスチック部品を使用しています。この移行により、車両重量が軽減され、燃費が向上し、排出量が削減されます。世界のプラスチック射出成形機市場はこの傾向を反映しており、2024年には119億8000万米ドルに達すると予測されており、2030年には147億8000万米ドルに達すると予測されています。この成長は、産業界がイノベーションと持続可能性目標の達成において射出成形に大きく依存していることを浮き彫りにしています。

日常生活もこれらの製品によって形作られています。食品の鮮度を保つ包装や、スマートフォンを保護する丈夫なケースなどを考えてみてください。これらの製品は、射出成形の精度と拡張性によって実現されています。2023年に1,910億ドルと評価されたプラスチック射出成形の世界市場は、2029年には2,357億ドルに成長すると予想されています。この成長は、これらの製品が消費者のニーズを満たす上でいかに不可欠であるかを示しています。

このプロセスは持続可能性にも貢献しています。メーカーは軽量素材を使用し、廃棄物を最小限に抑えることで、環境に配慮した慣行を遵守しています。このアプローチは、業界に利益をもたらすだけでなく、消費者が環境に配慮した選択をするのに役立ちます。

プラスチック射出成形製品はあらゆる場所で利用され、利便性と機能性を高めています。人々が運転する自動車から使用するガジェットに至るまで、これらの製品は現代生活を形作る上で重要な役割を果たしています。

プラスチック射出成形は、現代の製造業の礎となっています。軽量で複雑なデザインを製造できるその能力は、電子機器や自動車などの産業に革命をもたらしました。自動化とロボット工学によってプロセスはより高速かつ高精度になり、コスト削減と効率性の向上を実現しました。持続可能性の重要性が高まるにつれ、メーカーは環境に優しい材料を採用し、射出成形の重要性を維持しています。人々が日常的に使用するガジェットから運転する自動車まで、この技術は無数の方法で世界を形作っています。その汎用性と拡張性は、日常生活を向上させる革新的な製品を生み出すために不可欠なものとなっています。

よくある質問

プラスチック射出成形がなぜ人気があるのでしょうか?

プラスチック射出成形は、高速、高精度、そしてコスト効率の良さから人気があります。メーカーは、安定した品質の製品を大量生産することが可能です。さらに、シンプルな設計から複雑な設計まで対応できるため、自動車、医療、電子機器などの業界で幅広く活用されています。

プラスチック射出成形にリサイクル材料を使用できますか?

はい、多くのメーカーが射出成形に再生プラスチックを使用しています。これは廃棄物の削減と持続可能性の促進につながります。ただし、最終製品の耐久性と信頼性を確保するためには、再生材料の品質が特定の基準を満たす必要があります。

型を作るのにどれくらい時間がかかりますか?

金型の作成には数週間から数ヶ月かかる場合があります。期間は金型の複雑さ、サイズ、そして求められる精度によって異なります。複雑なデザインに対応する高品質な金型は、製作に時間がかかることが多いですが、より良い結果が得られます。

プラスチック射出成形は環境に優しいですか?

製造業者が持続可能な慣行を採用すれば、環境に優しくなります。これには、リサイクル材料の使用、廃棄物の最小化、エネルギー消費の最適化などが含まれます。多くの企業が環境への影響を軽減するために、これらの方法を採用しています。

射出成形から最も利益を得る業界はどれですか?

自動車、医療、電子機器、包装などの業界が最も恩恵を受けています。射出成形は、軽量で耐久性があり、コスト効率の高い部品の製造に役立ちます。特に、複雑なデザインの大量生産製品の製造に有効です。

ヒント:射出成形が日常生活にどのような影響を与えるか興味があるなら、毎日使用するプラスチック製品について考えてみてください。それらの多くは射出成形によって作られています。

投稿日時: 2025年6月9日