ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් අද නිෂ්පාදනයේ වැදගත් කාර්යභාරයක් ඉටු කරයි. එය උණු කළ ප්ලාස්ටික් විශේෂයෙන් නිර්මාණය කරන ලද අච්චු වලට එන්නත් කර නිර්මාණය කරන ක්රියාවලියකි.ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදන... මෙම තාක්ෂණය කල් පවතින, දැරිය හැකි මිලකට සහ අනුවර්තනය කළ හැකි අයිතම නිෂ්පාදනය කිරීමෙන් කර්මාන්ත විප්ලවීය වෙනසක් සිදු කර ඇත.

මෑත කාලීන ප්රවණතා එහි වර්ධනය වන වැදගත්කම ඉස්මතු කරයි. උදාහරණයක් ලෙස:

- 2023 දී ගෝලීය එන්නත් අච්චු කරන ලද ප්ලාස්ටික් වෙළඳපොළ ඇමරිකානු ඩොලර් බිලියන 330.41 ක වටිනාකමකට ළඟා විය.

- එය 2024 සිට 2030 දක්වා 3.4% ක සංයුක්ත වාර්ෂික වර්ධන වේගයකින් වර්ධනය වනු ඇතැයි අපේක්ෂා කෙරේ, මෙය මෝටර් රථ, ඇසුරුම්කරණ සහ වෛද්ය අංශවලින් ලැබෙන ඉල්ලුම මත පදනම් වේ.

මෙම දියුණුව මගින් ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදන නූතන ජීවිතයට අත්යවශ්ය බව සහතික කෙරේ.

යතුරු රැගෙන යාම

- ප්ලාස්ටික් එන්නත් අච්චු ගැසීමශක්තිමත් සහ නිවැරදි නිෂ්පාදන සෑදීමට ඉක්මන් සහ දැරිය හැකි ක්රමයකි.

- මෝටර් රථ, සෞඛ්ය සේවා සහ එදිනෙදා භාණ්ඩවල අවශ්යතා හේතුවෙන් මෙම නිෂ්පාදන සඳහා ලෝක ව්යාප්ත වෙළඳපොළ වේගයෙන් වර්ධනය වෙමින් පවතී.

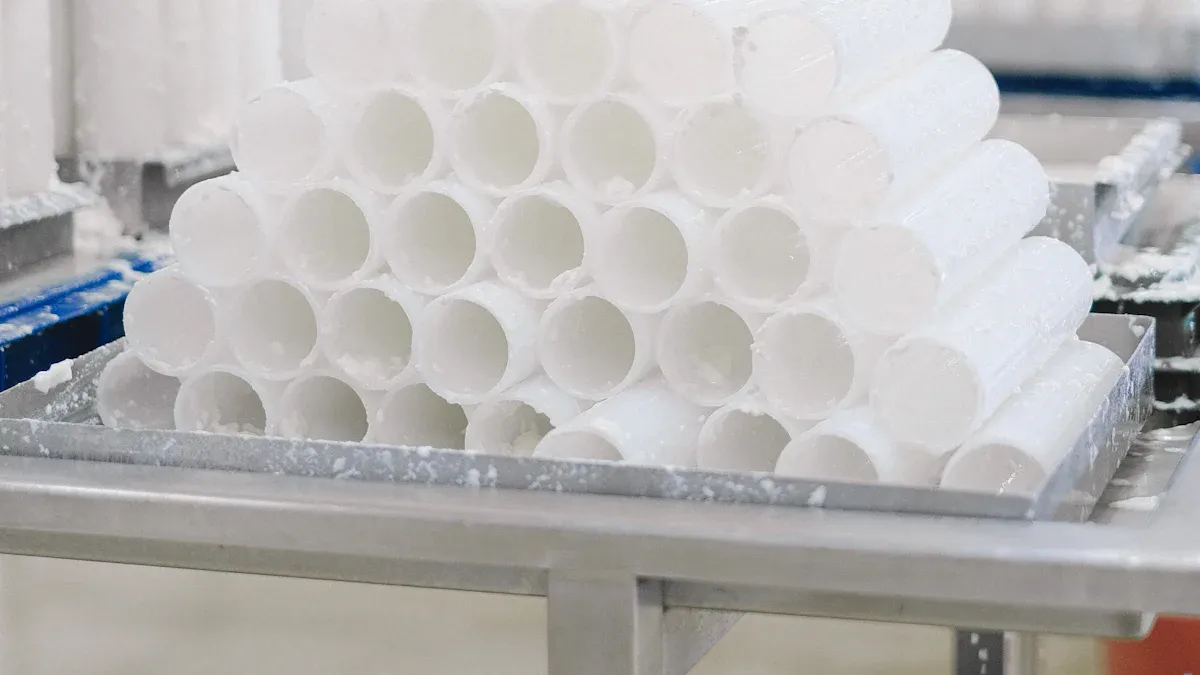

- සිසිලන පද්ධතිඅච්චු ගැසීමේදී නිෂ්පාදන වේගවත් හා වඩා හොඳ කිරීමට උපකාරී වේ.

- පිටකිරීම සහ නිම කිරීම සඳහා යන්ත්ර භාවිතා කිරීම ගුණාත්මකභාවය වැඩි දියුණු කරන අතර වැරදි අඩු කරයි.

- මෙම ක්රියාවලිය අපද්රව්ය කපා හැරීමෙන් සහ ප්රතිචක්රීකරණය කළ ද්රව්ය භාවිතා කිරීමෙන් පරිසරයට උපකාරී වේ.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යනු කුමක්ද?

අර්ථ දැක්වීම සහ දළ විශ්ලේෂණය

ප්ලාස්ටික් එන්නත් අච්චු ගැසීමඋණු කළ ප්ලාස්ටික් ඝන, භාවිතයට සුදුසු නිෂ්පාදන බවට පරිවර්තනය කරන නිෂ්පාදන ක්රියාවලියකි. එය රත් වූ ප්ලාස්ටික් අභිරුචි-නිර්මාණය කරන ලද අච්චුවකට එන්නත් කිරීමෙන් ක්රියා කරයි, එහිදී එය සිසිල් වී අපේක්ෂිත හැඩයට දැඩි වේ. මෙම ක්රමය බහුලව භාවිතා වන්නේ එයට ඉහළ නිරවද්යතාවයකින් සහ අනුකූලතාවයකින් යුත් අයිතම නිපදවිය හැකි බැවිනි. බෝතල් මූඩි වැනි කුඩා සංරචකවල සිට කාර් බම්පර් වැනි විශාල කොටස් දක්වා, මෙම ක්රියාවලිය ඒ සියල්ල කළ හැකි කරයි.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් වල බහුකාර්යතාව නිසා එය නවීන නිෂ්පාදනයේ මූලික ගලක් බවට පත් වී ඇත. සැහැල්ලු, කල් පවතින සහ ලාභදායී නිෂ්පාදන නිර්මාණය කිරීම සඳහා කර්මාන්ත එය මත විශ්වාසය තබයි. ඇත්ත වශයෙන්ම:

- ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා වන ගෝලීය වෙළඳපොළ 2024 සිට 2029 දක්වා 4.1% ක සංයුක්ත වාර්ෂික වර්ධන වේගයකින් (CAGR) වර්ධනය වනු ඇතැයි පුරෝකථනය කර ඇති අතර එය 2029 වන විට ඩොලර් බිලියන 235.7 දක්වා ළඟා වේ.

- වෛද්ය උපකරණ සහ මෝටර් රථ උපාංග වැනි නිශ්චිත අංශ මෙම තාක්ෂණය ඊටත් වඩා ඉහළ මිලකට භාවිතා කරනු ඇතැයි අපේක්ෂා කෙරේ.

මෙම වර්ධනය විවිධ කර්මාන්ත හරහා ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදන සඳහා වැඩිවන ඉල්ලුම ඉස්මතු කරයි.

ප්රධාන සංරචක: අච්චුව, එන්නත් ඒකකය, කලම්ප ඒකකය

ප්ලාස්ටික් එන්නත් අච්චු සැකසීමේ ක්රියාවලිය ප්රධාන සංරචක තුනක් මත රඳා පවතී: අච්චුව, එන්නත් ඒකකය සහ කලම්ප ඒකකය. අවසාන නිෂ්පාදනය ගුණාත්මක ප්රමිතීන්ට අනුකූල වන බව සහතික කිරීමේදී ඒ සෑම එකක්ම තීරණාත්මක කාර්යභාරයක් ඉටු කරයි.

- අච්චුව:

අච්චුව ක්රියාවලියේ හදවතයි. එය අවසාන නිෂ්පාදනයේ හැඩය, ප්රමාණය සහ විස්තර තීරණය කරයි. අච්චු ඒවායේ කල්පැවැත්ම සහ නිෂ්පාදන ධාරිතාව මත පදනම්ව විවිධ පන්තිවලට පැමිණේ:අච්චු පන්තිය චක්ර විස්තර 101 පන්තිය මිලියනයක් හෝ ඊට වැඩි අතිශයින් ඉහළ නිෂ්පාදනයක් සඳහා ගොඩනගා ඇත; උසස්ම තත්ත්වයේ ද්රව්ය වලින් සාදන ලද ඉහළම මිලට අච්චුව. 102 පන්තිය මිලියනයකට නොඉක්මවන මධ්යම සිට ඉහළ නිෂ්පාදන අච්චුව; සමීප ඉවසීමක් අවශ්ය උල්ෙල්ඛ ද්රව්ය සහ කොටස් සඳහා හොඳයි. 103 පන්තිය 500,000 ට අඩු මධ්යම නිෂ්පාදන අච්චුව; අඩු සිට මධ්යම නිෂ්පාදන අවශ්යතා සඳහා ජනප්රියයි. 104 පන්තිය 100,000ට අඩු අඩු නිෂ්පාදන අච්චුව; සීරීම් නොවන ද්රව්ය සමඟ සීමිත නිෂ්පාදනය සඳහා භාවිතා වේ. 105 පන්තිය 500 නොඉක්මවන මූලාකෘති අච්චුව; සීමිත ප්රමාණයක මූලාකෘති කොටස් සඳහා අවම වියදම් සහිත ආකාරයෙන් ඉදිකර ඇත. - එන්නත් ඒකකය:

මෙම ඒකකය ප්ලාස්ටික් උණු කර අච්චුවට එන්නත් කරයි. ක්ෂුද්ර ඉන්ජෙක්ෂන් මෝල්ඩින් (µIM) පද්ධති වැනි දියුණු යන්ත්ර, වඩා හොඳ නිරවද්යතාවයක් සහ ඝනත්ව පාලනයක් ලබා දෙයි. උදාහරණයක් ලෙස:- µIM යන්ත්ර මඟින් සාම්ප්රදායික පද්ධති හා සසඳන විට වඩාත් සමජාතීය ඝනත්වයක් සහිත කොටස් නිෂ්පාදනය කෙරේ.

- ඒවායේ විදුලි ධාවක සහ සැහැල්ලු ඉන්ජෙක්ෂන් පිස්ටන් පුනරාවර්තන හැකියාව සහ ඇසුරුම් කාර්යක්ෂමතාව වැඩි දියුණු කරයි.

- කලම්ප ඒකකය:

කලම්ප ඒකකය එන්නත් කිරීමේ සහ සිසිලන අදියරවලදී අච්චුව තදින් වසා තබා ගනී. එය උණු කළ ප්ලාස්ටික් අච්චුව ඒකාකාරව පුරවන බව සහතික කරන අතර කාන්දුවීම් වළක්වයි.

නිෂ්පාදනයේ වැදගත්කම

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් අසමසම කාර්යක්ෂමතාව සහ පරිමාණය ලබා දීමෙන් නිෂ්පාදනයේ විප්ලවීය වෙනසක් සිදු කර ඇත. එය සමාගම්වලට ඉක්මනින් සහ අඩු වියදමකින් විශාල නිෂ්පාදන ප්රමාණයක් නිෂ්පාදනය කිරීමට ඉඩ සලසයි. එය වැදගත් වන්නේ මන්දැයි මෙන්න:

- නිෂ්පාදන කාර්යක්ෂමතාව: මෙම ක්රියාවලිය ඉතා අඩු චක්ර කාලයකින් යුක්ත වන අතර එය බොහෝ විට තත්පර වලින් මනිනු ලැබේ. මෙම වේගය නිෂ්පාදකයින්ට ගුණාත්මකභාවය අඩු නොකර ඉහළ ඉල්ලුමක් සපුරාලීමට හැකියාව ලබා දෙයි.

- පිරිවැය-ඵලදායීතාවය: ස්වයංක්රීයකරණය ශ්රම පිරිවැය අඩු කරන අතර අවම අපද්රව්ය ද්රව්යමය වියදම් අඩු කරයි. සැහැල්ලු සංරචක ප්රවාහන හා ගබඩා වියදම් ද අඩු කරයි.

- කල්පැවැත්ම සහ කාර්ය සාධනය: ප්ලාස්ටික් එන්නත් අච්චු කරන ලද නිෂ්පාදන දැඩි ගුණාත්මක ප්රමිතීන් සපුරාලීම සඳහා නිර්මාණය කර ඇත. ඒවා කල් පවතින, සැහැල්ලු සහ විවිධ පාරිසරික තත්ත්වයන්ට ඔරොත්තු දීමේ හැකියාව ඇත.

මෙම ක්රියාවලියේ බලපෑම කර්මාන්ත පුරා විහිදේ. වෛද්ය උපකරණ, මෝටර් රථ අමතර කොටස් හෝ එදිනෙදා පාරිභෝගික භාණ්ඩ නිර්මාණය කිරීම වේවා, ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් නූතන ලෝකය හැඩගස්වා ගැනීම දිගටම කරගෙන යයි.

ප්ලාස්ටික් එන්නත් අච්චු සැකසීමේ ක්රියාවලිය ක්රියාත්මක වන ආකාරය

අච්චු නිර්මාණය සහ පිරිවිතර

එමඅච්චුව අත්තිවාරමයිප්ලාස්ටික් එන්නත් අච්චු සැකසීමේ ක්රියාවලිය. එය අවසාන නිෂ්පාදනයේ හැඩය, ප්රමාණය සහ සංකීර්ණ විස්තර තීරණය කරයි. අච්චුවක් නිර්මාණය කිරීම සඳහා නිරවද්යතාවය සහ ප්රවේශමෙන් සැලසුම් කිරීම අවශ්ය වේ. අච්චුව ප්රශස්ත ලෙස ක්රියා කරන බව සහතික කිරීම සඳහා ඉංජිනේරුවන් ද්රව්ය ප්රවාහය, සිසිලන කාර්යක්ෂමතාව සහ කොටස් ඉවසීම වැනි සාධක සලකා බලයි.

උසස් තත්ත්වයේ ප්රතිඵල ලබා ගැනීමේදී අච්චු ඉවසීම තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. උදාහරණයක් ලෙස:

| ඉවසීමේ වර්ගය | වටිනාකම |

|---|---|

| සම්මත ඉවසීම | +/- 0.1මි.මී. |

| නිරවද්ය ඉවසීම | +/- 0.025 මි.මී. |

දැඩි ඉවසීම් සඳහා වඩාත් නිරවද්ය මෙවලම් අවශ්ය වන අතර එමඟින් පිරිවැය වැඩි විය හැක. කෙසේ වෙතත්, වෛද්ය උපකරණ හෝ අභ්යවකාශ සංරචක වැනි සුවිශේෂී නිරවද්යතාවයක් අවශ්ය නිෂ්පාදන සඳහා ඒවා අත්යවශ්ය වේ.

අනෙකුත් ප්රධාන පරාමිතීන් අතර එන්නත් පීඩනය, වේගය සහ කලම්ප බලය ඇතුළත් වේ. මෙම සාධක අච්චුව කෙතරම් ඒකාකාරව පුරවන්නේද සහ අවසාන නිෂ්පාදනය සැලසුම් පිරිවිතරයන් සපුරාලන ආකාරය කෙරෙහි බලපායි. අච්චු පිරවීමේ ඒකාකාරිත්වය සහ ස්ථාවර සිසිලන උෂ්ණත්වයන් ද මාන නිරවද්යතාවය පවත්වා ගැනීම සඳහා ඉතා වැදගත් වේ.

ඉඟිය:හොඳින් සැලසුම් කරන ලද අච්චුවක් නිෂ්පාදනයේ ගුණාත්මකභාවය වැඩි දියුණු කරනවා පමණක් නොව නිෂ්පාදන කාලය සහ පිරිවැය අඩු කරයි.

ප්ලාස්ටික් උණු කිරීම සහ එන්නත් කිරීම

අච්චුව සූදානම් වූ පසු, ඊළඟ පියවර වන්නේ ප්ලාස්ටික් උණු කිරීම සහ එන්නත් කිරීමයි. ක්රියාවලිය ආරම්භ වන්නේ ප්ලාස්ටික් පෙති එන්නත් කිරීමේ ඒකකයට ලබා දීමෙනි. මෙම පෙති උණු කළ තත්වයකට ළඟා වන තෙක් රත් කරනු ලැබේ, අච්චුවට එන්නත් කිරීමට සූදානම් වේ.

මෙම අදියරේදී උෂ්ණත්වය සහ පීඩන සැකසුම් ඉතා වැදගත් වේ. උදාහරණයක් ලෙස:

| පරාමිතිය | ඇලවුම් ශක්තිය කෙරෙහි බලපෑම |

|---|---|

| දියවන උෂ්ණත්වය | ඉහළම ද්රවාංකයට ළඟා වන තුරු ආතන්ය ශක්තිය වැඩි කරයි. |

| අච්චු උෂ්ණත්වය | අභ්යන්තර ස්වරූපය සහ අවශේෂ ආතතියට බලපෑම් කරයි, සැලකිය යුතු නමුත් දියවන උෂ්ණත්වයට වඩා අඩුය. |

| පීඩනය රඳවා ගැනීම | එසවීම මඟින් අතුරුමුහුණත් අවශේෂ ආතතිය වැඩි කළ හැකි අතර, ඇලවුම් ශක්තිය අඩු කරයි. |

| වෑල්ඩින් රේඛා උෂ්ණත්වය | වෑල්ඩින් රේඛා ශක්තියට වඩාත්ම සැලකිය යුතු බලපෑම; බන්ධනයට ප්රමාණවත් තරම් ඉහළ උෂ්ණත්වයක් අවශ්ය වේ. |

ඉන්ජෙක්ෂන් ඒකකය උණු කළ ප්ලාස්ටික් අච්චු කුහරයට තල්ලු කිරීම සඳහා ඉස්කුරුප්පු යාන්ත්රණයක් භාවිතා කරයි. ප්ලාස්ටික් අච්චුව ඒකාකාරව පුරවන බව සහතික කිරීම සඳහා ඉංජිනේරුවන් එන්නත් කිරීමේ වේගය සහ පීඩනය ප්රවේශමෙන් පාලනය කරයි. මෙම පියවර විශේෂයෙන් වැදගත් වන්නේ සංකීර්ණ මෝස්තර හෝ තුනී බිත්ති සහිත නිෂ්පාදන සඳහා වන අතර, එහිදී ඒකාකාර පිරවීම විකෘති වීම හෝ වායු සාක්කු වැනි දෝෂ වළක්වයි.

ඉස්කුරුප්පු භ්රමණ වේගය සහ පසුපස පීඩනය වැඩි වීම නිසා කැපුම් තාපය ජනනය වන අතර එමඟින් ප්ලාස්ටික් උෂ්ණත්වය ඉහළ යයි. මෙමඟින් ද්රව්යය අච්චුවට සුමටව ගලා යාම සහතික කෙරේ.

සිසිලනය සහ ඝන වීම

සිසිලනය යනු ප්ලාස්ටික් එන්නත් අච්චු කිරීමේ ක්රියාවලියේ දීර්ඝතම අදියරයි. උණු කළ ප්ලාස්ටික් අච්චුව පුරවා ගත් පසු, එය සිසිල් වී අපේක්ෂිත හැඩයට ඝන වීමට පටන් ගනී. අච්චුව තුළ ඇති සිසිලන පද්ධතිය මෙම පියවරේදී වැදගත් කාර්යභාරයක් ඉටු කරයි.

කාර්යක්ෂම සිසිලන පද්ධති අච්චුව වටා ජලය හෝ වෙනත් සිසිලන තරල සංසරණය කිරීම සඳහා නාලිකා භාවිතා කරයි. මෙය ස්ථාවර උෂ්ණත්වයන් පවත්වා ගැනීමට සහ ඝණීකරණ ක්රියාවලිය වේගවත් කිරීමට උපකාරී වේ. අධ්යයනවලින් පෙනී යන්නේ සිසිලනය බොහෝ විට චක්ර කාලය ආධිපත්යය දරන බවත්, එය සමස්ත ඵලදායිතාවයේ තීරණාත්මක සාධකයක් බවට පත් කරන බවත්ය.

සිසිලන පද්ධති ප්රශස්තකරණය කිරීමෙන් බලශක්ති කාර්යක්ෂමතාව සැලකිය යුතු ලෙස වැඩිදියුණු කළ හැකි අතර නිෂ්පාදන කාලය අඩු කළ හැකිය.

ප්රායෝගික දත්ත සිසිලන අනුපාතවල වැදගත්කම ඉස්මතු කරයි:

- වේගවත් සිසිලනය චක්ර කාලය අඩු කරයි, නමුත් නිෂ්පාදනයේ අභ්යන්තර ආතතිය වැඩි කළ හැකිය.

- මන්දගාමී සිසිලනය වඩා හොඳ මාන ස්ථාවරත්වයක් සහතික කරයි, නමුත් නිෂ්පාදන කාලය දීර්ඝ කරයි.

ප්ලාස්ටික් සම්පූර්ණයෙන්ම ඝන වූ පසු, අච්චුව විවෘත වන අතර නිමි භාණ්ඩය පිටතට විසි කරනු ලැබේ. මෙම පියවර චක්රයේ අවසානය සනිටුහන් කරයි, අවශ්ය ඕනෑම නිම කිරීමේ ස්පර්ශයක් සඳහා නිෂ්පාදනය සූදානම් කරයි.

සටහන:සිසිලන කාලය සහ නැවත සැකසීම ප්ලාස්ටික් එන්නත් අච්චු සැකසීමේ ක්රියාවලියේ සමස්ත කාර්යක්ෂමතාවයට බලපාන ප්රමුඛ සාධක වේ.

පිටකිරීමේ සහ නිම කිරීමේ ස්පර්ශයන්

ප්ලාස්ටික් සිසිල් වී ඝන වූ පසු, එන්නත් අච්චු කිරීමේ ක්රියාවලියේ අවසාන පියවර ආරම්භ වේ: පිටකිරීම සහ නිම කිරීම. මෙම අදියර මඟින් අච්චු කරන ලද නිෂ්පාදනය හානියකින් තොරව අච්චුවෙන් ඉවත් කර එහි අපේක්ෂිත භාවිතය සඳහා සූදානම් කිරීම සහතික කරයි. එය සරල බවක් පෙනෙන්නට තිබුණත්, අවසාන නිෂ්පාදනයේ ගුණාත්මකභාවය සහ අනුකූලතාව පවත්වා ගැනීම සඳහා මෙම අදියර තීරණාත්මක කාර්යභාරයක් ඉටු කරයි.

පිටකිරීමේ ක්රියාවලිය: නිරවද්යතාවය වැදගත් වේ

අච්චු කරන ලද කොටස පිටතට ගැනීම සඳහා විකෘති වීම, සීරීම් හෝ ඉරිතැලීම් වැනි දෝෂ වළක්වා ගැනීම සඳහා ප්රවේශමෙන් හැසිරවීම අවශ්ය වේ. අච්චුව විවෘත වන අතර, ඉජෙක්ටර් අල්ෙපෙනති හෝ තහඩු නිෂ්පාදනය කුහරයෙන් පිටතට තල්ලු කරයි. ඉංජිනේරුවන් මෙම අල්ෙපෙනති නිර්මාණය කරන්නේ ඒකාකාර පීඩනයක් යෙදීමට වන අතර, කොටස සුමටව මුදා හැරීම සහතික කරයි. අසමාන බලය දෘශ්යමාන සලකුණු හෝ විකෘති කිරීම් වලට තුඩු දිය හැකි අතර, එමඟින් නිෂ්පාදනයේ පෙනුම සහ ක්රියාකාරීත්වය අඩපණ වේ.

ස්ථාවර ප්රතිඵල ලබා ගැනීම සඳහා, නිෂ්පාදකයින් මෙම අදියරේදී ප්රධාන මිනුම් දර්ශක නිරීක්ෂණය කරයි:

- දියවන උෂ්ණත්වය: ප්ලාස්ටික් අච්චුව තුළට නිසි ලෙස ගලා යන බව සහතික කරයි. එය ඉතා අඩු නම්, නිෂ්පාදිතය අච්චුවට ඇලී සිටිය හැක. එය ඉතා ඉහළ නම්, ද්රව්යය දිරාපත් විය හැකි අතර, පිටකිරීම වඩාත් අභියෝගාත්මක වේ.

- අච්චු උෂ්ණත්වය: සිසිලන අනුපාතය සහ මතුපිට නිමාව කෙරෙහි බලපායි. ප්රශස්ත උෂ්ණත්වයන් පවත්වා ගැනීම අවශේෂ ආතතීන් අඩු කරන අතර කොටස පිරිසිදුව මුදා හැරීම සහතික කරයි.

- පිරවුම් කාල මිනුම: අච්චුව පිරවීමට කොපමණ කාලයක් ගතවේද යන්න පිළිබඳව අවධානය යොමු කරයි. මෙම මිනුම මත පදනම්ව වෙඩි ප්රමාණය සකස් කිරීමෙන් ඉවත් කරන ලද කොටසෙහි ගුණාත්මකභාවය වැඩි දියුණු කළ හැකිය.

ඉඟිය:ඉජෙක්ටර් අල්ෙපෙනති ගෙවී යාම සහ ඉරී යාම සඳහා නිතිපතා පරීක්ෂා කිරීමෙන්, පිටකිරීමේදී අසමාන පීඩනය හෝ කොටස් වලට හානි වීම වැනි ගැටළු වළක්වා ගත හැකිය.

නිම කිරීමේ ස්පර්ශයන්: අමු සිට පිරිපහදු කළ දක්වා

පිටකිරීමෙන් පසු, නිෂ්පාදනයට බොහෝ විට සැලසුම් සහ ගුණාත්මක ප්රමිතීන් සපුරාලීම සඳහා අමතර නිමාවක් අවශ්ය වේ. මෙම නිම කිරීමේ ස්පර්ශයන් නිෂ්පාදනයේ පෙනුම, ක්රියාකාරීත්වය සහ ආරක්ෂාව වැඩි දියුණු කරයි. පොදු නිම කිරීමේ ක්රියාවලීන්ට ඇතුළත් වන්නේ:

- කප්පාදු කිරීම: ෆ්ලෑෂ් ලෙස හඳුන්වන අතිරික්ත ද්රව්ය, නිෂ්පාදනයේ දාරවලින් ඉවත් කරනු ලැබේ. මෙම පියවර සුමට හා ඔප දැමූ නිමාවක් සහතික කරයි.

- මතුපිට ප්රතිකාර: වැලි දැමීම, ඔප දැමීම හෝ ආලේපනය වැනි ශිල්පීය ක්රම මඟින් නිෂ්පාදනයේ වයනය සහ පෙනුම වැඩි දියුණු කරයි. උදාහරණයක් ලෙස, පාරිභෝගික භාණ්ඩ සඳහා දිලිසෙන නිමාවක් යෙදිය හැකි අතර, මෝටර් රථ කොටස් සඳහා මැට් වයනයක් භාවිතා කළ හැකිය.

- එකලස් කිරීම: සමහර නිෂ්පාදන අච්චු කිරීමෙන් පසු එකලස් කළ යුතු බහු සංරචක වලින් සමන්විත වේ. මෙම පියවර මඟින් අවසාන නිෂ්පාදනය භාවිතයට සූදානම් බව සහතික කෙරේ.

නිෂ්පාදනය ගුණාත්මක ප්රමිතීන්ට අනුකූල බව සහතික කිරීම සඳහා නිෂ්පාදකයින් උසස් පරීක්ෂණ ක්රම ද භාවිතා කරයි. උදාහරණයක් ලෙස, දුස්ස්රාවීතා පරීක්ෂාව සුදුසු එන්නත් ප්රවේග පරාසය තීරණය කිරීමට උපකාරී වේ, ස්ථාවර ප්රවාහයක් සහතික කරයි සහ දෝෂ අඩු කරයි. පොයිසුයිල් නීතිය මගින් මෙහෙයවනු ලබන තරල ප්රවාහ විශ්ලේෂණය, ප්ලාස්ටික් අච්චුව හරහා ගමන් කරන ආකාරය පාලනය කිරීමෙන් විශ්වසනීයත්වය තවදුරටත් වැඩි දියුණු කරයි.

පිටකිරීම සහ අවසන් කිරීම තීරණාත්මක වන්නේ ඇයි?

පිටකිරීමේ සහ නිම කිරීමේ අදියර අවසාන ස්පර්ශයන් ලෙස පෙනුනද, ඒවා නිෂ්පාදනයේ සමස්ත ගුණාත්මක භාවයට සැලකිය යුතු ලෙස බලපායි. දුර්වල ලෙස ඉවත් කරන ලද කොටසක් මිල අධික නැවත සකස් කිරීමක් අවශ්ය වන දෝෂ වලට තුඩු දිය හැකිය, නැතහොත් නිෂ්පාදන අසාර්ථක වීමට පවා හේතු විය හැක. ඒ හා සමානව, ප්රමාණවත් නොවන නිමාවක් නිෂ්පාදනයේ භාවිතයට හෝ සෞන්දර්යාත්මක ආකර්ෂණයට බලපෑ හැකිය.

මෙම අදියරවලදී නිරවද්යතාවය සහ අනුකූලතාව කෙරෙහි අවධානය යොමු කිරීමෙන්, නිෂ්පාදකයින්ට පාරිභෝගික අපේක්ෂාවන් සපුරාලන උසස් තත්ත්වයේ නිෂ්පාදන ලබා දිය හැකිය. එය දැඩි ඉවසීම් අවශ්ය වෛද්ය උපකරණයක් හෝ දෝෂ රහිත නිමාවක් සහිත පාරිභෝගික භාණ්ඩයක් වේවා, පිටකිරීමේ සහ නිම කිරීමේ දී විස්තර කෙරෙහි අවධානය යොමු කිරීම නිෂ්පාදනය අපේක්ෂිත පරිදි ක්රියාත්මක වන බව සහතික කරයි.

සටහන:ස්වයංක්රීය පිටකිරීමේ සහ නිම කිරීමේ පද්ධති සඳහා ආයෝජනය කිරීමෙන් කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකි අතර මානව දෝෂ අවම කර ගත හැකි අතර එමඟින් ක්රියාවලිය වේගවත් හා විශ්වාසදායක වේ.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් ලෝකයේ, සෑම පියවරක්ම වැදගත් වේ. පිටකිරීමේ සහ නිම කිරීමේ අදියර නිෂ්පාදන චක්රයේ අවසානය සනිටුහන් කළ හැකි නමුත්, ඒවා ආරම්භක සැලසුම් සහ මෝල්ඩින් අදියර තරම්ම වැදගත් වේ. එක්ව, අවසාන නිෂ්පාදනය ක්රියාකාරී පමණක් නොව එහි අදාළ කර්මාන්තය තුළ බලපෑමක් ඇති කිරීමට සූදානම් බව ඔවුන් සහතික කරයි.

ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදනවල යෙදුම්

මෝටර් රථ කර්මාන්තය

ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදන සැහැල්ලු, කල් පවතින සහ ලාභදායී සංරචක නිෂ්පාදනය සක්රීය කිරීමෙන් මෝටර් රථ කර්මාන්තය පරිවර්තනය කර ඇත. නිෂ්පාදකයින් මෙම ක්රියාවලිය භාවිතා කරන්නේ උපකරණ පුවරු, බම්පර් සහ අභ්යන්තර සැරසිලි වැනි කොටස් නිර්මාණය කිරීමට වන අතර එමඟින් වාහන ක්රියාකාරිත්වය සහ සෞන්දර්යය වැඩි දියුණු වේ.

ඉන්ධන කාර්යක්ෂම වාහන සඳහා ඇති ඉල්ලුම ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් භාවිතා කිරීමට හේතු වී තිබේ. සැහැල්ලු ප්ලාස්ටික් සංරචක සමස්ත වාහන බර අඩු කරයි, ඉන්ධන කාර්යක්ෂමතාව වැඩි දියුණු කරයි සහ විමෝචනය අඩු කරයි.තාක්ෂණික දියුණුවඉන්ජෙක්ෂන් මෝල්ඩින් නිෂ්පාදන කාර්යක්ෂමතාව සහ නිෂ්පාදන ගුණාත්මකභාවය තවදුරටත් ඉහළ නංවා ඇති අතර, නව්ය නිර්මාණ සඳහා වැඩිවන ඉල්ලුම සපුරාලීම පහසු කරයි.

- ගෝලීය මෝටර් රථ ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් වෙළඳපොළ 2033 වන විට ඇමරිකානු ඩොලර් මිලියන 9946 දක්වා ළඟා වනු ඇතැයි පුරෝකථනය කර ඇති අතර එය 2025 සිට 2033 දක්වා 4.4% ක සංයුක්ත වාර්ෂික වර්ධන වේගයකින් වර්ධනය වේ.

- විශාල නිෂ්පාදන පරිමාවන් හරහා අනුකූලතාව සහතික කරමින්, ඉහළ නිරවද්යතාවයකින් සංකීර්ණ හැඩතල නිෂ්පාදනය කිරීමේ හැකියාවෙන් නිෂ්පාදකයින් ප්රතිලාභ ලබයි.

ඉන්ජෙක්ෂන් මෝල්ඩින් මෝටර් රථ නිෂ්පාදනයේ ප්රධාන කාර්යභාරයක් ඉටු කරමින්, කර්මාන්තයේ තිරසාරභාවය සහ නවෝත්පාදනය කරා මාරුවීමට සහාය වේ.

වෛද්ය උපකරණ සහ උපකරණ

වෛද්ය අංශය ඒවායේ නිරවද්යතාවය සහ විශ්වසනීයත්වය සඳහා ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදන මත දැඩි ලෙස රඳා පවතී. සිරින්ජවල සිට ශල්ය උපකරණ දක්වා, එන්නත් අච්චු නිෂ්පාදනය සහතික කරයිඋසස් තත්ත්වයේ සංරචකදැඩි නියාමන ප්රමිතීන් සපුරාලන.

වෛද්ය උපකරණ සමාගමක් සහ එන්නත් අච්චු විශේෂඥයින් අතර මෑතකදී කරන ලද සහයෝගීතාවයකින් ක්රියාවලියේ විශ්වසනීයත්වය පෙන්නුම් කරන ලදී. සායනික අත්හදා බැලීම් සඳහා නිපදවන ලද සිලිකොන් සංරචක සුවිශේෂී නිරවද්යතාවයක් පෙන්නුම් කළ අතර, රෝගියාගේ ආරක්ෂාව සහ නිවැරදි පරීක්ෂණ ප්රතිඵල සහතික කළේය. ISO 13485 සහ FDA රෙගුලාසි වලට අනුකූල වන සංරචක නිර්මාණය කිරීමේදී එන්නත් අච්චු කිරීමේ වැදගත්කම මෙයින් ඉස්මතු කරයි.

- නිරවද්ය නිෂ්පාදනය: එන්නත් අච්චු ගැසීම වෛද්ය යෙදුම් සඳහා අත්යවශ්ය වන දැඩි ඉවසීම් සහිත සංකීර්ණ කොටස් නිපදවයි.

- නියාමන අනුකූලතාව: සංරචක දැඩි ප්රමිතීන් සපුරාලන අතර, ආරක්ෂාව සහ විශ්වසනීයත්වය සහතික කරයි.

- තත්ත්ව පාලනය: තත්ය කාලීන අධීක්ෂණය සහ වලංගුකරණය දෝෂ වළක්වයි, නිෂ්පාදන අඛණ්ඩතාව පවත්වා ගනී.

ඉන්ජෙක්ෂන් මෝල්ඩින් හි අනුවර්තනය වීමේ හැකියාව එය වෛද්ය උපකරණ නිෂ්පාදනය සඳහා වඩාත් කැමති ක්රමයක් බවට පත් කරයි, සෞඛ්ය සේවා තාක්ෂණයේ දියුණුවට සහාය වේ.

ඇසුරුම්කරණය සහ පාරිභෝගික භාණ්ඩ

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යනු ඇසුරුම්කරණ සහ පාරිභෝගික භාණ්ඩ කර්මාන්තවල මූලික ගලකි. එය ආහාර බහාලුම්, බෝතල් මුඩි සහ ගෘහ නිෂ්පාදන වැනි භාණ්ඩ ඉහළ කාර්යක්ෂමතාවයකින් සහ අවම අපද්රව්යයකින් නිෂ්පාදනය කිරීමට හැකියාව ලබා දෙයි.

ඉහළ ආරම්භක සැකසුම් පිරිවැයක් තිබියදීත්, විශාල නිෂ්පාදන පරිමාවන් සඳහා ඉන්ජෙක්ෂන් මෝල්ඩින් ලාභදායී ලෙස පවතී. මෙම ක්රියාවලිය අවම ද්රව්යමය අපද්රව්ය ජනනය කරන අතර එය නිෂ්පාදකයින් සඳහා පරිසර හිතකාමී තේරීමක් බවට පත් කරයි.

- ඇණවුම් ප්රමාණය සහ කොටස් සංකීර්ණත්වය අනුව පිරිවැය ඩොලර් 10,000 සිට ඩොලර් 100,000 දක්වා පරාසයක පවතී.

- ඉහළ පරිමාණ නිෂ්පාදනයකදී ඒකකයකට ඇති අඩු පිරිවැය පාරිභෝගික භාණ්ඩ සඳහා එය ආකර්ශනීය කරයි.

- නිෂ්පාදකයින්ට සංකීර්ණ මෝස්තර නිර්මාණය කළ හැකි අතර, නිෂ්පාදන ක්රියාකාරී සහ සෞන්දර්යාත්මක අවශ්යතා දෙකම සපුරාලන බව සහතික කරයි.

ඉන්ජෙක්ෂන් මෝල්ඩින්හි බහුකාර්යතාව සහ කාර්යක්ෂමතාව නිසා පහසුව සහ ක්රියාකාරීත්වය වැඩි දියුණු කරන එදිනෙදා අයිතම නිෂ්පාදනය කිරීම සඳහා එය අත්යවශ්ය වේ.

ඉලෙක්ට්රොනික උපකරණ සහ ගෘහ උපකරණ

ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදන ඉලෙක්ට්රොනික උපකරණ සහ ගෘහ උපකරණ ලෝකයේ අත්යවශ්ය දෙයක් බවට පත්ව ඇත. නවීන තාක්ෂණයේ ඉල්ලුම සපුරාලන සැහැල්ලු, කල් පවතින සහ ලාභදායී සංරචක නිර්මාණය කිරීමට ඒවා නිෂ්පාදකයින්ට ඉඩ සලසයි. සිනිඳු ස්මාර්ට්ෆෝන් නඩු වල සිට ශක්තිමත් රෙදි සෝදන යන්ත්ර කොටස් දක්වා, මිනිසුන් දිනපතා භාවිතා කරන උපාංග හැඩගැස්වීමේදී එන්නත් අච්චු කිරීම ප්රධාන කාර්යභාරයක් ඉටු කරයි.

ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේ විශාලතම වාසියක් වන්නේ නිරවද්යතාවයෙන් උසස් තත්ත්වයේ කොටස් නිෂ්පාදනය කිරීමේ හැකියාවයි. මෙය ඉලෙක්ට්රොනික උපකරණ සඳහා විශේෂයෙන් වැදගත් වන අතර, කුඩාම දෝෂය පවා කාර්ය සාධනයට බලපෑම් කළ හැකිය. අච්චු කරන ලද කොටස්වල ගුණාත්මකභාවය වැඩි දියුණු කිරීම සඳහා නිෂ්පාදකයින් දැන් උසස් ද්රව්ය සහ ශිල්පීය ක්රම භාවිතා කරයි. උදාහරණයක් ලෙස:

- නව ද්රව්ය සංරචකවල ශක්තිය සහ කල්පැවැත්ම වැඩි දියුණු කරන අතර, ඒවා අතේ ගෙන යා හැකි උපාංග සඳහා වඩාත් සුදුසු වේ.

- වැඩිදියුණු කළ සංවේදක තාක්ෂණය පොලිමර් දියවීමේ ගුණාංග නිරීක්ෂණය කරයි, නිෂ්පාදනය අතරතුර ස්ථාවර ගුණාත්මකභාවය සහතික කරයි.

- ගුණාත්මක දර්ශක මඟින් පුළුල් මිනුම් මෙවලම් අවශ්යතාවයකින් තොරව කොටස් ඉක්මනින් තක්සේරු කිරීමට ඉඩ සලසයි.

මෙම දියුණුව මගින් ඉලෙක්ට්රොනික කර්මාන්තයේ වර්ධනය වන ඉල්ලුම සපුරාලමින් ඉන්ජෙක්ෂන් මෝල්ඩින් අඛණ්ඩව පරිණාමය වන ආකාරය ඉස්මතු කරයි.

ගෘහ උපකරණවල, ඉන්ජෙක්ෂන් මෝල්ඩින් සමාන ප්රතිලාභ ලබා දෙයි. එය උසස් තත්ත්වයේ ප්රමිතීන් පවත්වා ගනිමින් නිෂ්පාදන පිරිවැය අඩු කරයි. ශීතකරණ, මයික්රෝවේව් සහ වැකුම් ක්ලීනර් වැනි උපකරණ සඳහා සැහැල්ලු නමුත් ශක්තිමත් සංරචක අත්යවශ්ය වේ. මෙම ක්රියාවලිය සංකීර්ණ මෝස්තර සඳහා ද සහාය වන අතර, නිෂ්පාදකයින්ට ක්රියාකාරී සහ දෘශ්යමය වශයෙන් ආකර්ෂණීය කොටස් නිර්මාණය කිරීමට හැකියාව ලබා දෙයි.

ඉලෙක්ට්රොනික උපකරණ සහ උපකරණවලට එන්නත් අච්චු කරන ලද කොටස් ඒකාබද්ධ කිරීම ඒවායේ වැදගත්කම පෙන්නුම් කරයි. ඒවා ශක්තිය, බර සහ පිරිවැය-කාර්යක්ෂමතාවයේ පරිපූර්ණ සමතුලිතතාවයක් සපයයි. තාක්ෂණය දියුණු වන විට, මෙම කර්මාන්තවල අනාගතය හැඩගැස්වීම සඳහා එන්නත් අච්චු කිරීමේ විභවය ද වැඩි වේ.

ඉඟිය:ඉලෙක්ට්රොනික උපකරණ සහ උපකරණවල ඉන්ජෙක්ෂන් මෝල්ඩින් භාවිතය නිෂ්පාදනවල ගුණාත්මකභාවය වැඩි දියුණු කරනවා පමණක් නොව, ද්රව්යමය නාස්තිය අඩු කිරීමෙන් තිරසාරභාවය ද වැඩි දියුණු කරයි.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් වැදගත් වන්නේ ඇයි?

කාර්යක්ෂමතාව සහ පරිමාණය කිරීමේ හැකියාව

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් එහි අසමසම ගුණාංග සඳහා කැපී පෙනේ.කාර්යක්ෂමතාව සහ පරිමාණය කිරීමේ හැකියාව. මෙම ක්රියාවලිය නිෂ්පාදකයින්ට ගුණාත්මකභාවය කැප නොකර ඉක්මනින් විශාල නිෂ්පාදන ප්රමාණයක් නිෂ්පාදනය කිරීමට ඉඩ සලසයි. 2023 දී ගෝලීය ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් වෙළඳපොළ ආසන්න වශයෙන් ඇමරිකානු ඩොලර් බිලියන 258 ක් ලෙස තක්සේරු කිරීම පුදුමයක් නොවේ. විශේෂඥයින් අනාවැකි පළ කරන්නේ එය 2032 වන විට ඇමරිකානු ඩොලර් බිලියන 385 ක් දක්වා වර්ධනය වන අතර 4.5% ක සංයුක්ත වාර්ෂික වර්ධන වේගයක් ඇති බවයි. මෙම වර්ධනය මෝටර් රථ සහ ඉදිකිරීම් වැනි අංශ හරහා ඉහළ යන ඉල්ලුම සපුරාලීමට කර්මාන්තයට ඇති හැකියාව පිළිබිඹු කරයි.

එය මෙතරම් කාර්යක්ෂම වන්නේ ඇයි? ස්වයංක්රීයකරණය විශාල කාර්යභාරයක් ඉටු කරයි. සංවේදක සහ AI වැනි ස්මාර්ට් තාක්ෂණයන්ගෙන් සමන්විත යන්ත්ර මඟින් චක්ර කාලය 20% කින් පමණ අඩු කර ඇත. මෙයින් අදහස් කරන්නේ නිෂ්පාදකයින්ට අඩු කාලයක් තුළ වැඩි අයිතම නිෂ්පාදනය කළ හැකි බවයි. ඊට අමතරව, විද්යාත්මක අච්චු ගැසීම වැනි නවෝත්පාදනයන් ඒකාකාරිත්වය සහතික කරන අතර නාස්තිය අඩු කරයි, ඵලදායිතාව සහ ලාභ වැඩි කරයි.

විනෝදජනක කරුණ:2025 දී අපේක්ෂා කරන අඩු පොලී අනුපාත ඉදිකිරීම් සහ මෝටර් රථ කර්මාන්තවල ප්ලාස්ටික් සඳහා ඇති ඉල්ලුම තවදුරටත් ඉහළ නැංවිය හැකි අතර, අච්චු නිෂ්පාදනයේ ආයෝජන පුනර්ජීවනය කරයි.

නිර්මාණයේ නිරවද්යතාවය සහ සංකීර්ණත්වය

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් ඉහළ නිරවද්යතාවයකින් යුත් සංකීර්ණ මෝස්තර නිර්මාණය කිරීමේදී විශිෂ්ටයි. ඉංජිනේරුවන්ට තද ඉවසීම් සහිත සමාන කොටස් නිපදවිය හැකි අතර, මෙම ක්රියාවලිය සංකීර්ණ එකලස් කිරීම් සඳහා වඩාත් සුදුසු වේ. උදාහරණයක් ලෙස, වෛද්ය උපකරණ හෝ අභ්යවකාශ සංරචකවල අවශ්ය නිරවද්යතාවය ලබා ගැනීම සඳහා ද්රව්ය තෝරා ගැනීම සහ මෙවලම් ගුණාත්මකභාවය ඉතා වැදගත් වේ.

මෙම ක්රමය නිර්මාණාත්මක නිර්මාණ සඳහා ද සහාය වේ. ඉහළ ශක්තියකින් යුත් දුම්මල සහ සංයුක්ත ද්රව්යවල නවෝත්පාදනයන් නිෂ්පාදකයින්ට සීමාවන් තල්ලු කිරීමට ඉඩ සලසයි, ක්රියාකාරී සහ දෘශ්යමය වශයෙන් ආකර්ශනීය කොටස් නිර්මාණය කරයි. ඉහළ ආරම්භක මෙවලම් පිරිවැය තිබියදීත්, පරිමාණයෙන් සංකීර්ණ මෝස්තර නිෂ්පාදනය කිරීමේ හැකියාව බොහෝ කර්මාන්ත සඳහා ඉන්ජෙක්ෂන් මෝල්ඩින් හොඳම තේරීම බවට පත් කරයි.

ඉඟිය:අභියෝගාත්මක නිර්මාණ වලදී දැඩි ඉවසීම් සාක්ෂාත් කර ගැනීම සඳහා අනුකූල ක්රියාවලි පාලනයන් සහ නිෂ්පාදන හැකියාව සඳහා නිර්මාණය ප්රධාන වේ.

මහා පරිමාණ නිෂ්පාදනය සඳහා පිරිවැය-ඵලදායීතාවය

මහා පරිමාණ නිෂ්පාදනය සම්බන්ධයෙන් ගත් කල, ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් පරාජය කිරීම දුෂ්කර ය. අච්චු සඳහා මූලික පිරිවැය ඉහළ මට්ටමක පවතින බව පෙනෙන්නට තිබුණද, නිෂ්පාදන පරිමාණයන් සමඟ ඒකකයක පිරිවැය සැලකිය යුතු ලෙස පහත වැටේ. උදාහරණයක් ලෙස:

| ඒකක | මුළු පිරිවැය ($) | ඒකකයකට පිරිවැය ($) |

|---|---|---|

| 1 යි | 5,000.50 (රු. 5,000.50) | 5,000.50 (රු. 5,000.50) |

| 1,000 | 5,500.00 (මිල ගණන්) | 5.50 යි |

අධ්යයනයකින් පෙන්නුම් කරන්නේ ඒකක 70,000 ක පමණ ප්රති-ඊවන් ප්රමාණයකින් ත්රිමාණ මුද්රණයට වඩා ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීම වඩා ලාභදායී වන බවයි. පාරිභෝගික භාණ්ඩවල සිට මෝටර් රථ අමතර කොටස් දක්වා විශාල නිෂ්පාදන ප්රමාණයක් අවශ්ය කර්මාන්ත සඳහා මෙය වඩාත් කැමති ක්රමය බවට මෙය පත් කරයි.

සටහන:පිරිවැය ඉතිරිකිරීම් වලට අමතරව, ඉන්ජෙක්ෂන් මෝල්ඩින් ද්රව්ය නාස්තිය අවම කරයි, එය මහා පරිමාණ නිෂ්පාදනය සඳහා පරිසර හිතකාමී විකල්පයක් බවට පත් කරයි.

කර්මාන්ත හා එදිනෙදා ජීවිතයට ඇති බලපෑම

ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදන කර්මාන්ත සහ එදිනෙදා ජීවිතයට ප්රබල බලපෑමක් ඇති කරයි. ඒවායේ බහුකාර්යතාව සහ කාර්යක්ෂමතාව සරල ගෘහ භාණ්ඩවල සිට උසස් වෛද්ය උපකරණ දක්වා මිනිසුන් දිනපතා භාවිතා කරන අයිතම නිර්මාණය කිරීමේදී අත්යවශ්ය වේ.

මෙම නිෂ්පාදන ක්රියාවලියෙන් කර්මාන්තවලට විශාල ප්රතිලාභ ලැබේ. උදාහරණයක් ලෙස, මෝටර් රථ අංශය බර ලෝහ කොටස් ප්රතිස්ථාපනය කිරීම සඳහා ප්ලාස්ටික් සංරචක භාවිතා කරයි. මෙම මාරුව වාහන බර අඩු කරයි, ඉන්ධන කාර්යක්ෂමතාව වැඩි දියුණු කරයි සහ විමෝචනය අඩු කරයි. ගෝලීය ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්ර වෙළඳපොළ මෙම ප්රවණතාවය පිළිබිඹු කරයි, 2024 දී ඇමරිකානු ඩොලර් බිලියන 11.98 ක තක්සේරුවක් සහ 2030 වන විට ඇමරිකානු ඩොලර් බිලියන 14.78 දක්වා ළඟා වීමට ප්රක්ෂේපණ ඇත. මෙම වර්ධනය, කර්මාන්ත නවෝත්පාදනය කිරීමට සහ තිරසාර ඉලක්ක සපුරා ගැනීමට එන්නත් මෝල්ඩින් මත රඳා පවතින ආකාරය ඉස්මතු කරයි.

එදිනෙදා ජීවිතය ද මෙම නිෂ්පාදන මගින් හැඩගස්වා ඇත. ආහාර නැවුම්ව තබා ගන්නා ඇසුරුම්කරණය හෝ ස්මාර්ට්ෆෝන් ආරක්ෂා කරන කල් පවතින ආවරණ ගැන සිතන්න. එන්නත් අච්චුවේ නිරවද්යතාවය සහ පරිමාණය කිරීමේ හැකියාව නිසා මෙම අයිතම කළ හැකිය. 2023 දී ඩොලර් බිලියන 191 ක් වටිනා ප්ලාස්ටික් එන්නත් අච්චු සඳහා වන ගෝලීය වෙළඳපොළ 2029 වන විට ඩොලර් බිලියන 235.7 දක්වා වර්ධනය වනු ඇතැයි අපේක්ෂා කෙරේ. මෙම වර්ධනය පාරිභෝගික අවශ්යතා සපුරාලීම සඳහා මෙම නිෂ්පාදන කෙතරම් අත්යවශ්යද යන්න පෙන්නුම් කරයි.

මෙම ක්රියාවලිය තිරසාරභාවයට ද සහාය වේ. නිෂ්පාදකයින් සැහැල්ලු ද්රව්ය භාවිතා කරන අතර අපද්රව්ය අවම කරමින් පරිසර හිතකාමී පිළිවෙත්වලට අනුකූල වේ. මෙම ප්රවේශය කර්මාන්තවලට පමණක් නොව පාරිභෝගිකයින්ට පරිසර හිතකාමී තේරීම් කිරීමටද උපකාරී වේ.

ප්ලාස්ටික් එන්නත් අච්චු නිෂ්පාදන සෑම තැනකම ඇති අතර, පහසුව සහ ක්රියාකාරීත්වය වැඩි දියුණු කරයි. මිනිසුන් පදවන මෝටර් රථවල සිට ඔවුන් භාවිතා කරන උපකරණ දක්වා, මෙම නිෂ්පාදන නූතන ජීවිතය හැඩගැස්වීමේදී වැදගත් කාර්යභාරයක් ඉටු කරයි.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් නවීන නිෂ්පාදනයේ මූලික ගලක් බවට පත්ව ඇත. සැහැල්ලු, සංකීර්ණ මෝස්තර නිෂ්පාදනය කිරීමේ එහි හැකියාව ඉලෙක්ට්රොනික උපකරණ සහ මෝටර් රථ වැනි කර්මාන්තවල විප්ලවීය වෙනසක් ඇති කර ඇත. ස්වයංක්රීයකරණය සහ රොබෝ විද්යාව පිරිවැය අඩු කරමින් සහ කාර්යක්ෂමතාව වැඩි දියුණු කරමින් ක්රියාවලිය වේගවත් හා වඩාත් නිවැරදි කර ඇත. තිරසාරභාවය වැදගත්කමක් ලබා ගන්නා විට, නිෂ්පාදකයින් පරිසර හිතකාමී ද්රව්ය භාවිතා කරමින් එන්නත් මෝල්ඩින් අදාළ බව සහතික කරයි. මිනිසුන් දිනපතා භාවිතා කරන උපකරණවල සිට ඔවුන් පදවන වාහන දක්වා, මෙම තාක්ෂණය ලෝකය අසංඛ්යාත ආකාරවලින් හැඩගස්වයි. එහි බහුකාර්යතාව සහ පරිමාණය එදිනෙදා ජීවිතය වැඩිදියුණු කරන නව්ය නිෂ්පාදන නිර්මාණය කිරීම සඳහා එය අත්යවශ්ය වේ.

නිති අසන පැණ

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් මෙතරම් ජනප්රිය වන්නේ කුමක් නිසාද?

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් ජනප්රිය වන්නේ එය වේගවත්, නිරවද්ය සහ ලාභදායී බැවිනි. එය නිෂ්පාදකයින්ට ස්ථාවර ගුණාත්මක භාවයෙන් යුත් නිෂ්පාදන විශාල ප්රමාණයක් නිර්මාණය කිරීමට ඉඩ සලසයි. ඊට අමතරව, එය සරල සහ සංකීර්ණ මෝස්තර දෙකටම ක්රියා කරයි, එය මෝටර් රථ, වෛද්ය සහ ඉලෙක්ට්රොනික උපකරණ වැනි කර්මාන්ත සඳහා බහුකාර්ය කරයි.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා ප්රතිචක්රීකරණය කළ ද්රව්ය භාවිතා කළ හැකිද?

ඔව්, බොහෝ නිෂ්පාදකයින් එන්නත් අච්චු ගැසීමේදී ප්රතිචක්රීකරණය කරන ලද ප්ලාස්ටික් භාවිතා කරයි. මෙය නාස්තිය අඩු කරන අතර තිරසාරභාවයට සහාය වේ. කෙසේ වෙතත්, අවසාන නිෂ්පාදනය කල් පවතින සහ විශ්වාසදායක බව සහතික කිරීම සඳහා ප්රතිචක්රීකරණය කරන ලද ද්රව්යවල ගුණාත්මකභාවය නිශ්චිත ප්රමිතීන් සපුරාලිය යුතුය.

අච්චුවක් සෑදීමට කොපමණ කාලයක් ගතවේද?

අච්චුවක් නිර්මාණය කිරීම සති කිහිපයක සිට මාස කිහිපයක් දක්වා ඕනෑම තැනක ගත විය හැකිය. කාලරාමුව අච්චුවේ සංකීර්ණත්වය, ප්රමාණය සහ අවශ්ය නිරවද්යතාවය මත රඳා පවතී. සංකීර්ණ මෝස්තර සඳහා උසස් තත්ත්වයේ අච්චු බොහෝ විට නිපදවීමට වැඩි කාලයක් ගත වන නමුත් වඩා හොඳ ප්රතිඵල සහතික කරයි.

ප්ලාස්ටික් ඉන්ජෙක්ෂන් මෝල්ඩින් පරිසර හිතකාමීද?

නිෂ්පාදකයින් තිරසාර පිළිවෙත් භාවිතා කරන විට එය පරිසර හිතකාමී විය හැකිය. ප්රතිචක්රීකරණය කරන ලද ද්රව්ය භාවිතා කිරීම, අපද්රව්ය අවම කිරීම සහ බලශක්ති පරිභෝජනය ප්රශස්ත කිරීම මෙයට ඇතුළත් වේ. බොහෝ සමාගම් ඒවායේ පාරිසරික බලපෑම අවම කිරීම සඳහා මෙම ක්රම අනුගමනය කරයි.

ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමෙන් වඩාත්ම ප්රතිලාභ ලබන කර්මාන්ත මොනවාද?

මෝටර් රථ, වෛද්ය, ඉලෙක්ට්රොනික උපකරණ සහ ඇසුරුම්කරණය වැනි කර්මාන්තවලට වඩාත්ම ප්රතිලාභ ලැබේ. ඉන්ජෙක්ෂන් මෝල්ඩින් මඟින් සැහැල්ලු, කල් පවතින සහ ලාභදායී සංරචක නිපදවීමට උපකාරී වේ. සංකීර්ණ මෝස්තර සහිත ඉහළ පරිමාවකින් යුත් නිෂ්පාදන නිර්මාණය කිරීම සඳහා එය විශේෂයෙන් ප්රයෝජනවත් වේ.

ඉඟිය:ඉන්ජෙක්ෂන් මෝල්ඩින් ඔබේ දෛනික ජීවිතයට බලපාන්නේ කෙසේද යන්න ගැන ඔබ කුතුහලයෙන් සිටින්නේ නම්, ඔබ දිනපතා භාවිතා කරන ප්ලාස්ටික් අයිතම ගැන සිතන්න - ඒවායින් බොහොමයක් මේ ආකාරයෙන් සාදා ඇත!

පළ කිරීමේ කාලය: ජූනි-09-2025