Le moulage par injection plastique joue un rôle essentiel dans l'industrie manufacturière actuelle. Ce procédé consiste à injecter du plastique fondu dans des moules spécialement conçus pour créer des pièces.produits moulés par injection plastiqueCette technique a révolutionné des industries en produisant des articles durables, abordables et adaptables.

Les tendances récentes soulignent son importance croissante. Par exemple :

- Le marché mondial des plastiques moulés par injection a atteint une valeur de 330,41 milliards de dollars américains en 2023.

- Ce secteur devrait croître à un TCAC de 3,4 % entre 2024 et 2030, sous l'impulsion de la demande des secteurs de l'automobile, de l'emballage et du médical.

Ces progrès garantissent que les produits moulés par injection plastique restent indispensables à la vie moderne.

Points clés à retenir

- moulage par injection plastiqueest une méthode rapide et abordable pour fabriquer des produits robustes et précis.

- Le marché mondial de ces produits connaît une croissance rapide en raison des besoins dans les secteurs de l'automobile, de la santé et des articles de consommation courante.

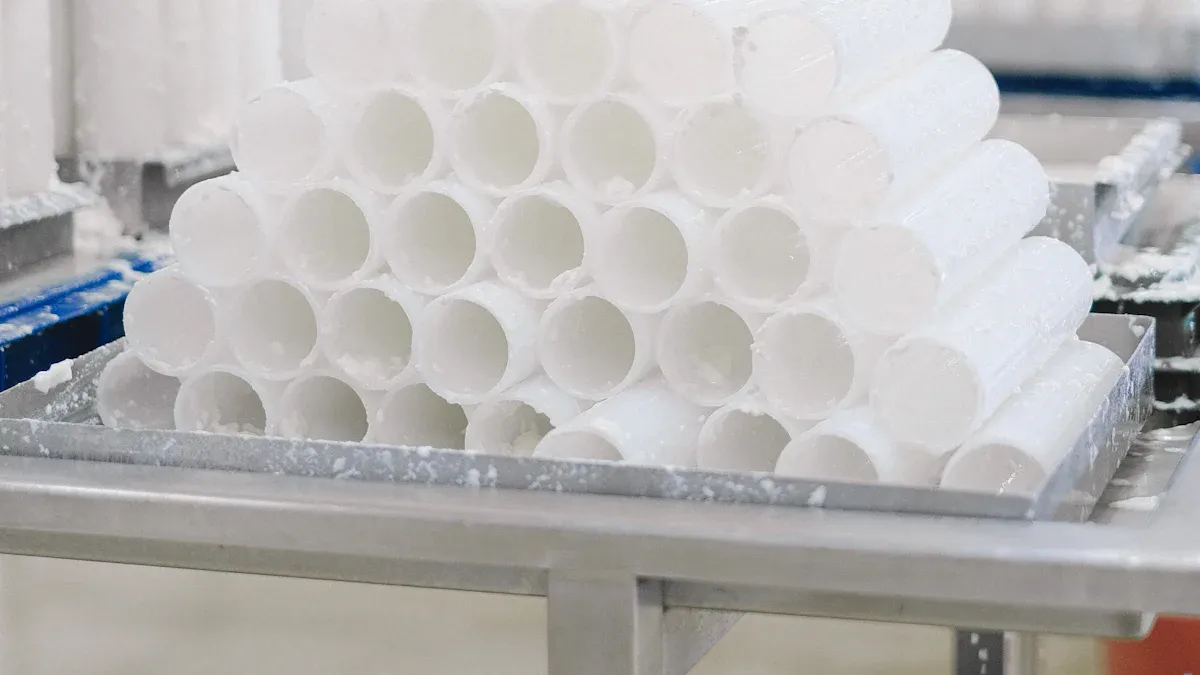

- Systèmes de refroidissementLe moulage permet de fabriquer des produits plus rapidement et de meilleure qualité.

- L'utilisation de machines pour l'éjection et la finition améliore la qualité et réduit les erreurs.

- Ce procédé est bénéfique pour l'environnement car il permet de réduire les déchets et d'utiliser des matériaux recyclés.

Qu'est-ce que le moulage par injection plastique ?

Définition et aperçu

moulage par injection plastiqueLe moulage par injection est un procédé de fabrication qui transforme le plastique fondu en produits solides et utilisables. Il consiste à injecter le plastique chauffé dans un moule conçu sur mesure, où il refroidit et durcit pour prendre la forme souhaitée. Cette méthode est largement utilisée car elle permet de produire des articles avec une grande précision et une grande régularité. Des petits composants comme les bouchons de bouteille aux grandes pièces comme les pare-chocs de voiture, ce procédé rend tout possible.

La polyvalence du moulage par injection plastique en a fait une pierre angulaire de la production moderne. Les industries s'appuient sur cette technique pour créer des produits légers, durables et économiques. En effet :

- Le marché mondial du moulage par injection de plastique devrait croître à un taux de croissance annuel composé (TCAC) de 4,1 % entre 2024 et 2029, pour atteindre 235,7 milliards de dollars d'ici 2029.

- Certains secteurs, comme les dispositifs médicaux et les composants automobiles, devraient adopter cette technologie à un rythme encore plus soutenu.

Cette croissance met en évidence la demande croissante de produits moulés par injection plastique dans divers secteurs industriels.

Composants clés : Moule, unité d’injection, unité de serrage

Le procédé de moulage par injection plastique repose sur trois composants principaux : le moule, l’unité d’injection et l’unité de fermeture. Chacun joue un rôle essentiel pour garantir que le produit final réponde aux normes de qualité.

- Moule:

Le moule est l'élément central du processus. Il détermine la forme, la taille et les détails du produit final. Les moules se classent en différentes catégories selon leur durabilité et leur capacité de production :Classe de moisissure Cycles Description COURS 101 Un million ou plus Conçu pour une production à très grande échelle ; moule haut de gamme fabriqué avec des matériaux de première qualité. CLASSE 102 Ne dépassant pas un million Moule de production moyenne à élevée ; convient aux matériaux abrasifs et aux pièces nécessitant des tolérances serrées. CLASSE 103 Moins de 500 000 Moule de production moyenne ; populaire pour les besoins de production faibles à moyens. CLASSE 104 Moins de 100 000 Moule à faible production ; utilisé pour une production limitée avec des matériaux non abrasifs. CLASSE 105 Ne dépassant pas 500 Moule prototype ; construit de la manière la moins coûteuse pour une quantité limitée de pièces prototypes. - Unité d'injection:

Cette unité fait fondre le plastique et l'injecte dans le moule. Les machines de pointe, telles que les systèmes de micro-injection (µIM), offrent une meilleure précision et un meilleur contrôle de la densité. Par exemple :- Les machines µIM produisent des pièces d'une densité plus homogène que les systèmes conventionnels.

- Leurs entraînements électriques et leurs pistons d'injection plus légers améliorent la répétabilité et l'efficacité d'emballage.

- Unité de serrage:

Le système de fermeture maintient le moule hermétiquement fermé pendant les phases d'injection et de refroidissement. Il assure un remplissage uniforme du moule par le plastique fondu et prévient les fuites.

Importance dans la fabrication

Le moulage par injection plastique a révolutionné la production industrielle en offrant une efficacité et une capacité de production à grande échelle inégalées. Il permet aux entreprises de produire rapidement de grands volumes de produits à moindre coût. Voici pourquoi c'est important :

- Efficacité de la productionCe procédé se distingue par des temps de cycle extrêmement courts, souvent mesurés en secondes. Cette rapidité permet aux fabricants de répondre à une forte demande sans compromettre la qualité.

- rapport coût-efficacitéL'automatisation réduit les coûts de main-d'œuvre, tandis que la réduction des déchets diminue les dépenses en matériaux. Les composants légers permettent également de réduire les coûts de transport et de stockage.

- Durabilité et performanceLes produits moulés par injection plastique sont conçus pour répondre à des normes de qualité strictes. Ils sont durables, légers et capables de résister à diverses conditions environnementales.

L'impact de ce procédé s'étend à tous les secteurs d'activité. Qu'il s'agisse de la fabrication de dispositifs médicaux, de pièces automobiles ou de biens de consommation courante, le moulage par injection de plastique continue de façonner le monde moderne.

Comment fonctionne le procédé de moulage par injection plastique

Conception et spécifications du moule

LeLa moisissure est la baseLe moule est un élément essentiel du procédé de moulage par injection plastique. Il détermine la forme, la taille et les détails complexes du produit final. Sa conception exige précision et planification rigoureuse. Les ingénieurs prennent en compte des facteurs tels que le flux de matière, l'efficacité du refroidissement et les tolérances des pièces afin de garantir un fonctionnement optimal du moule.

Les tolérances des moules jouent un rôle essentiel dans l'obtention de résultats de haute qualité. Par exemple :

| Type de tolérance | Valeur |

|---|---|

| Tolérance standard | +/- 0,1 mm |

| Tolérance de précision | +/- 0,025 mm |

Des tolérances plus strictes exigent un outillage plus précis, ce qui peut engendrer des coûts supplémentaires. Toutefois, cet outillage est indispensable pour les produits nécessitant une précision exceptionnelle, tels que les dispositifs médicaux ou les composants aérospatiaux.

Parmi les autres paramètres clés figurent la pression d'injection, la vitesse et la force de fermeture. Ces facteurs influent sur l'homogénéité du remplissage du moule et la conformité du produit final aux spécifications de conception. L'uniformité du remplissage et la constance des températures de refroidissement sont également essentielles au maintien de la précision dimensionnelle.

Conseil:Un moule bien conçu améliore non seulement la qualité du produit, mais réduit également les délais et les coûts de production.

Fusion et injection de plastique

Une fois le moule prêt, l'étape suivante consiste à faire fondre et à injecter le plastique. Le processus commence par l'introduction de granulés de plastique dans l'unité d'injection. Ces granulés sont chauffés jusqu'à fusion complète, prêts à être injectés dans le moule.

Les réglages de température et de pression sont essentiels à cette étape. Par exemple :

| Paramètre | Effet sur la force d'adhérence |

|---|---|

| Température de fusion | Augmente la résistance à la traction jusqu'à ce que le point de fusion maximal soit atteint. |

| Température du moisissure | Influence la forme interne et les contraintes résiduelles, de manière significative mais inférieure à la température de fusion. |

| Maintenir la pression | L'élévation peut augmenter les contraintes résiduelles à l'interface, réduisant ainsi la force d'adhérence. |

| Température de la ligne de soudure | L'effet le plus significatif est la résistance de la ligne de soudure ; le collage nécessite une température suffisamment élevée. |

L'unité d'injection utilise un mécanisme à vis pour pousser le plastique fondu dans la cavité du moule. Les ingénieurs contrôlent avec précision la vitesse et la pression d'injection afin de garantir un remplissage uniforme du moule. Cette étape est particulièrement importante pour les conceptions complexes ou les produits à parois fines, car un remplissage homogène permet d'éviter les défauts tels que les déformations ou les bulles d'air.

L'augmentation de la vitesse de rotation de la vis et de la contre-pression génère de la chaleur de cisaillement, ce qui élève la température du plastique. Cela garantit un écoulement régulier du matériau dans le moule.

Refroidissement et solidification

Le refroidissement est la phase la plus longue du processus de moulage par injection plastique. Une fois que le plastique fondu remplit le moule, il commence à refroidir et à se solidifier pour prendre la forme souhaitée. Le système de refroidissement intégré au moule joue un rôle essentiel à cette étape.

Les systèmes de refroidissement performants utilisent des canaux pour faire circuler de l'eau ou d'autres fluides de refroidissement autour du moule. Ceci permet de maintenir des températures constantes et d'accélérer le processus de solidification. Des études montrent que le refroidissement est souvent le facteur prépondérant du temps de cycle, ce qui en fait un élément essentiel de la productivité globale.

L'optimisation des systèmes de refroidissement peut améliorer considérablement l'efficacité énergétique et réduire les temps de production.

Les données empiriques soulignent l'importance des vitesses de refroidissement :

- Un refroidissement plus rapide réduit les temps de cycle, mais peut augmenter les contraintes internes dans le produit.

- Un refroidissement plus lent assure une meilleure stabilité dimensionnelle, mais allonge le temps de production.

Une fois le plastique complètement solidifié, le moule s'ouvre et le produit fini est éjecté. Cette étape marque la fin du cycle et prépare le produit pour les finitions nécessaires.

Note:Le temps de refroidissement et la réinitialisation sont des facteurs prépondérants qui affectent l'efficacité globale du processus de moulage par injection plastique.

Éjection et finitions

Une fois le plastique refroidi et solidifié, la dernière étape du moulage par injection commence : l’éjection et la finition. Cette étape permet de démouler la pièce sans l’endommager et de la préparer pour son utilisation. Bien qu’elle puisse paraître simple, cette phase est essentielle pour garantir la qualité et la régularité du produit final.

Le processus d'éjection : la précision est essentielle

L'éjection de la pièce moulée exige une manipulation soigneuse afin d'éviter les défauts tels que déformations, rayures ou fissures. Le moule s'ouvre et des éjecteurs poussent la pièce hors de la cavité. Ces éjecteurs sont conçus par les ingénieurs pour appliquer une pression uniforme, garantissant ainsi un démoulage en douceur. Une force inégale peut entraîner des marques ou des déformations visibles, compromettant l'aspect et la fonctionnalité du produit.

Pour obtenir des résultats constants, les fabricants surveillent des indicateurs clés au cours de cette étape :

- Température de fusionCe niveau assure un bon écoulement du plastique dans le moule. S'il est trop bas, le produit risque d'adhérer au moule. S'il est trop élevé, le matériau risque de se dégrader, rendant l'éjection plus difficile.

- Température du moisissureCela influe sur la vitesse de refroidissement et l'état de surface. Le maintien de températures optimales réduit les contraintes résiduelles et garantit un démoulage propre.

- Mesure du temps de remplissageCe paramètre détermine le temps nécessaire au remplissage du moule. Ajuster la taille de l'injection en fonction de cette mesure permet d'améliorer la qualité de la pièce éjectée.

Conseil:L'inspection régulière des broches d'éjection pour détecter toute usure peut prévenir des problèmes tels qu'une pression inégale ou des dommages aux pièces lors de l'éjection.

Touches finales : du brut au raffiné

Après éjection, le produit nécessite souvent des finitions supplémentaires pour répondre aux normes de conception et de qualité. Ces finitions améliorent l'apparence, la fonctionnalité et la sécurité du produit. Les procédés de finition courants comprennent :

- GarnitureLes bavures, ou excédent de matière, sont éliminées des bords du produit. Cette étape garantit une finition lisse et polie.

- Traitement de surfaceDes techniques comme le ponçage, le polissage ou le revêtement améliorent la texture et l'aspect du produit. Par exemple, une finition brillante peut être appliquée aux biens de consommation, tandis qu'une texture mate peut être utilisée pour les pièces automobiles.

- AssembléeCertains produits sont composés de plusieurs éléments qui doivent être assemblés après le moulage. Cette étape garantit que le produit final est prêt à l'emploi.

Les fabricants utilisent également des méthodes de test avancées pour garantir la conformité du produit aux normes de qualité. Les tests de viscosité, par exemple, permettent de déterminer la plage de vitesse d'injection optimale, assurant ainsi un écoulement régulier et réduisant les défauts. L'analyse de l'écoulement du fluide, guidée par la loi de Poiseuille, renforce encore la fiabilité en contrôlant le déplacement du plastique dans le moule.

Pourquoi l'éjection et la finition sont cruciales

Les étapes d'éjection et de finition peuvent sembler être les dernières retouches, mais elles ont un impact considérable sur la qualité globale du produit. Une pièce mal éjectée peut engendrer des défauts nécessitant des retouches coûteuses, voire une défaillance du produit. De même, une finition inadéquate peut nuire à l'utilisation ou à l'esthétique du produit.

En privilégiant la précision et la régularité à ces étapes, les fabricants peuvent proposer des produits de haute qualité répondant aux attentes des clients. Qu'il s'agisse d'un dispositif médical exigeant des tolérances strictes ou d'un bien de consommation à la finition impeccable, le soin apporté aux détails lors de l'éjection et de la finition garantit le bon fonctionnement du produit.

Note:Investir dans des systèmes automatisés d'éjection et de finition peut améliorer l'efficacité et réduire les erreurs humaines, rendant le processus plus rapide et plus fiable.

Dans le domaine du moulage par injection plastique, chaque étape compte. Si l'éjection et la finition marquent la fin du cycle de production, elles sont tout aussi importantes que la conception et le moulage initiaux. Ensemble, elles garantissent que le produit final soit non seulement fonctionnel, mais aussi prêt à s'imposer dans son secteur.

Applications des produits moulés par injection plastique

Industrie automobile

Le moulage par injection de plastique a révolutionné l'industrie automobile en permettant la production de composants légers, résistants et économiques. Les constructeurs utilisent ce procédé pour fabriquer des pièces telles que les tableaux de bord, les pare-chocs et les garnitures intérieures, qui améliorent les performances et l'esthétique des véhicules.

La demande croissante de véhicules économes en carburant a favorisé l'adoption du moulage par injection plastique. Les composants légers en plastique permettent de réduire le poids total du véhicule, améliorant ainsi son rendement énergétique et diminuant ses émissions.progrès technologiquesLes progrès réalisés dans le moulage par injection ont encore accru l'efficacité de la production et la qualité des produits, facilitant ainsi la satisfaction de la demande croissante de conceptions innovantes.

- Le marché mondial du moulage par injection de plastique pour l'automobile devrait atteindre 9 946 millions de dollars américains d'ici 2033, avec un taux de croissance annuel composé (TCAC) de 4,4 % entre 2025 et 2033.

- Les fabricants bénéficient de la capacité à produire des formes complexes avec une grande précision, garantissant ainsi une homogénéité sur de grands volumes de production.

Le moulage par injection continue de jouer un rôle essentiel dans la fabrication automobile, soutenant la transition de l'industrie vers la durabilité et l'innovation.

Dispositifs et équipements médicaux

Le secteur médical dépend fortement des produits moulés par injection plastique pour leur précision et leur fiabilité. Des seringues aux instruments chirurgicaux, le moulage par injection assure la production decomposants de haute qualitéqui répondent à des normes réglementaires strictes.

Une récente collaboration entre une entreprise de matériel médical et des experts en moulage par injection a démontré la fiabilité du procédé. Les composants en silicone produits pour les essais cliniques ont fait preuve d'une précision exceptionnelle, garantissant la sécurité des patients et l'exactitude des résultats. Ceci souligne l'importance du moulage par injection dans la fabrication de composants conformes aux normes ISO 13485 et aux réglementations de la FDA.

- Fabrication de précisionLe moulage par injection permet de produire des pièces complexes avec des tolérances strictes, essentielles pour les applications médicales.

- Conformité réglementaireLes composants répondent à des normes rigoureuses, garantissant sécurité et fiabilité.

- Contrôle de qualitéLa surveillance et la validation en temps réel permettent de prévenir les défauts et de maintenir l'intégrité du produit.

L'adaptabilité du moulage par injection en fait une méthode privilégiée pour la fabrication de dispositifs médicaux, contribuant ainsi aux progrès de la technologie des soins de santé.

Emballage et biens de consommation

Le moulage par injection plastique est une technique essentielle pour les industries de l'emballage et des biens de consommation. Elle permet de produire des articles tels que des contenants alimentaires, des bouchons de bouteille et des produits ménagers avec une grande efficacité et un minimum de déchets.

Malgré des coûts d'installation initiaux élevés, le moulage par injection reste rentable pour les grandes séries de production. Ce procédé génère un minimum de déchets de matériaux, ce qui en fait un choix respectueux de l'environnement pour les fabricants.

- Les coûts varient de 10 000 $ à 100 000 $, en fonction de la taille de la commande et de la complexité des pièces.

- Le faible coût unitaire en production de masse le rend attractif pour les biens de consommation.

- Les fabricants peuvent créer des designs complexes, garantissant ainsi que les produits répondent aux exigences fonctionnelles et esthétiques.

La polyvalence et l'efficacité du moulage par injection en font une technique indispensable pour la production d'objets du quotidien qui améliorent le confort et la fonctionnalité.

Électronique et appareils électroménagers

Les produits moulés par injection plastique sont devenus indispensables dans le monde de l'électronique et de l'électroménager. Ils permettent aux fabricants de créer des composants légers, résistants et économiques, répondant aux exigences des technologies modernes. Des coques élégantes pour smartphones aux pièces robustes pour machines à laver, le moulage par injection joue un rôle clé dans la conception des appareils que nous utilisons au quotidien.

L'un des principaux avantages du moulage par injection réside dans sa capacité à produire des pièces de haute qualité avec précision. Ceci est particulièrement important pour l'électronique, où même le plus petit défaut peut affecter les performances. Les fabricants utilisent désormais des matériaux et des techniques de pointe pour améliorer la qualité des pièces moulées. Par exemple :

- De nouveaux matériaux améliorent la résistance et la durabilité des composants, les rendant idéaux pour les appareils portables.

- Une technologie de détection améliorée contrôle les propriétés du polymère fondu, garantissant une qualité constante pendant la production.

- Les indices de qualité permettent une évaluation rapide des pièces sans nécessiter d'outils de mesure complexes.

Ces avancées illustrent la façon dont le moulage par injection continue d'évoluer, répondant aux exigences croissantes de l'industrie électronique.

Dans le secteur de l'électroménager, le moulage par injection offre des avantages similaires. Il réduit les coûts de production tout en maintenant des normes de qualité élevées. Des composants légers et robustes sont essentiels pour des appareils comme les réfrigérateurs, les micro-ondes et les aspirateurs. Ce procédé permet également de réaliser des conceptions complexes, offrant ainsi aux fabricants la possibilité de créer des pièces à la fois fonctionnelles et esthétiques.

L'intégration de pièces moulées par injection dans l'électronique et l'électroménager témoigne de leur importance. Elles offrent un équilibre parfait entre résistance, légèreté et rentabilité. Avec les progrès technologiques, le potentiel du moulage par injection pour façonner l'avenir de ces industries ne cesse de croître.

Conseil:L'utilisation du moulage par injection dans l'électronique et l'électroménager améliore non seulement la qualité des produits, mais renforce également la durabilité en réduisant le gaspillage de matériaux.

Pourquoi le moulage par injection plastique est important

Efficacité et évolutivité

Le moulage par injection plastique se distingue par son inégaléefficacité et évolutivitéCe procédé permet aux fabricants de produire rapidement de grandes quantités de produits sans compromettre la qualité. Il n'est donc pas surprenant que le marché mondial du moulage par injection plastique ait été évalué à environ 258 milliards de dollars américains en 2023. Les experts prévoient qu'il atteindra environ 385 milliards de dollars américains d'ici 2032, avec un taux de croissance annuel composé (TCAC) de 4,5 %. Cette croissance témoigne de la capacité du secteur à répondre à la demande croissante dans des domaines tels que l'automobile et la construction.

Pourquoi une telle efficacité ? L’automatisation y contribue largement. Les machines équipées de technologies intelligentes, comme les capteurs et l’IA, ont permis de réduire les temps de cycle d’environ 20 %. Les fabricants peuvent ainsi produire davantage en moins de temps. De plus, des innovations telles que le moulage scientifique garantissent l’uniformité et réduisent les déchets, ce qui accroît la productivité et les profits.

Anecdote amusante :La baisse des taux d'intérêt attendue en 2025 pourrait stimuler davantage la demande de matières plastiques dans les secteurs de la construction et de l'automobile, relançant ainsi les investissements dans la fabrication de moules.

Précision et complexité dans la conception

Le moulage par injection plastique excelle dans la création de formes complexes avec une grande précision. Les ingénieurs peuvent produire des pièces identiques avec des tolérances serrées, ce qui rend ce procédé idéal pour les assemblages complexes. Par exemple, le choix des matériaux et la qualité de l'outillage sont essentiels pour atteindre la précision requise dans les dispositifs médicaux ou les composants aérospatiaux.

Cette méthode favorise également la créativité. Les innovations en matière de résines et de composites haute résistance permettent aux fabricants de repousser les limites et de concevoir des pièces à la fois fonctionnelles et esthétiques. Malgré le coût initial élevé de l'outillage, la capacité à produire des conceptions complexes à grande échelle fait du moulage par injection une solution de choix pour de nombreux secteurs.

Conseil:Des contrôles de processus rigoureux et une conception axée sur la fabricabilité sont essentiels pour obtenir des tolérances serrées dans des conceptions complexes.

Rentabilité de la production de masse

En matière de production de masse, le moulage par injection plastique est difficile à surpasser. Si les coûts initiaux des moules peuvent paraître élevés, le coût unitaire diminue considérablement avec l'augmentation de la production. Par exemple :

| Unités | Coût total ($) | Coût unitaire ($) |

|---|---|---|

| 1 | 5 000,50 | 5 000,50 |

| 1 000 | 5 500,00 | 5,50 |

Une étude montre que le moulage par injection devient plus économique que l'impression 3D à partir d'une quantité seuil de rentabilité d'environ 70 000 unités. Cela en fait la méthode privilégiée pour les industries ayant besoin de produire de grands volumes, des biens de consommation aux pièces automobiles.

Note:Outre les économies de coûts, le moulage par injection minimise également le gaspillage de matériaux, ce qui en fait une option respectueuse de l'environnement pour la production de masse.

Impact sur les industries et la vie quotidienne

Les produits moulés par injection plastique ont un impact considérable sur l'industrie et la vie quotidienne. Leur polyvalence et leur efficacité en font des éléments essentiels à la fabrication d'objets du quotidien, des simples articles ménagers aux dispositifs médicaux de pointe.

Les industries tirent de grands avantages de ce procédé de fabrication. Le secteur automobile, par exemple, utilise des composants en plastique pour remplacer des pièces métalliques plus lourdes. Cette évolution permet de réduire le poids des véhicules, d'améliorer leur rendement énergétique et de diminuer leurs émissions. Le marché mondial des machines de moulage par injection plastique reflète cette tendance, avec une valeur de 11,98 milliards de dollars en 2024 et des projections atteignant 14,78 milliards de dollars d'ici 2030. Cette croissance souligne l'importance du moulage par injection pour les industries, qui s'appuient sur cette technologie pour innover et atteindre leurs objectifs de développement durable.

Notre quotidien est également façonné par ces produits. Pensons aux emballages qui préservent la fraîcheur des aliments ou aux coques résistantes qui protègent les smartphones. Ces objets sont possibles grâce à la précision et à la capacité de production à grande échelle du moulage par injection. Le marché mondial du moulage par injection plastique, évalué à 191 milliards de dollars en 2023, devrait atteindre 235,7 milliards de dollars d'ici 2029. Cette croissance témoigne du rôle essentiel de ces produits pour répondre aux besoins des consommateurs.

Ce procédé favorise également le développement durable. Les fabricants utilisent des matériaux légers et minimisent les déchets, conformément aux pratiques écoresponsables. Cette approche profite non seulement aux industries, mais aide aussi les consommateurs à faire des choix respectueux de l'environnement.

Les produits moulés par injection plastique sont omniprésents et améliorent le confort et la fonctionnalité. Des voitures aux appareils électroniques, ils jouent un rôle essentiel dans la vie moderne.

Le moulage par injection plastique est devenu un pilier de l'industrie manufacturière moderne. Sa capacité à produire des pièces légères et complexes a révolutionné des secteurs comme l'électronique et l'automobile. L'automatisation et la robotique ont permis d'accélérer et de fiabiliser le processus, réduisant ainsi les coûts et améliorant l'efficacité. Face à l'importance croissante du développement durable, les fabricants adoptent des matériaux écologiques, garantissant ainsi la pérennité du moulage par injection. Des appareils que nous utilisons au quotidien aux véhicules que nous conduisons, cette technologie façonne le monde de multiples façons. Sa polyvalence et son adaptabilité la rendent indispensable à la création de produits innovants qui améliorent notre vie de tous les jours.

FAQ

Qu'est-ce qui rend le moulage par injection plastique si populaire ?

Le moulage par injection plastique est populaire car il est rapide, précis et économique. Il permet aux fabricants de produire de grandes quantités de produits de qualité constante. De plus, il convient aussi bien aux conceptions simples qu'aux conceptions complexes, ce qui le rend polyvalent pour des secteurs comme l'automobile, le médical et l'électronique.

Le moulage par injection de plastique peut-il utiliser des matériaux recyclés ?

Oui, de nombreux fabricants utilisent des plastiques recyclés dans le moulage par injection. Cela réduit les déchets et favorise le développement durable. Toutefois, la qualité des matériaux recyclés doit répondre à des normes spécifiques afin de garantir la durabilité et la fiabilité du produit final.

Combien de temps faut-il pour créer un moule ?

La fabrication d'un moule peut prendre de quelques semaines à plusieurs mois. Ce délai dépend de la complexité, de la taille et de la précision requise. Les moules de haute qualité pour les motifs complexes sont souvent plus longs à produire, mais garantissent un résultat optimal.

Le moulage par injection de plastique est-il écologique ?

La production peut être écologique lorsque les fabricants adoptent des pratiques durables. Celles-ci incluent l'utilisation de matériaux recyclés, la réduction des déchets et l'optimisation de la consommation d'énergie. De nombreuses entreprises adoptent ces méthodes pour réduire leur impact environnemental.

Quels sont les secteurs qui tirent le plus profit du moulage par injection ?

Les secteurs de l'automobile, du médical, de l'électronique et de l'emballage sont ceux qui en tirent le plus grand profit. Le moulage par injection leur permet de produire des composants légers, résistants et économiques. Il est particulièrement utile pour la fabrication en grande série de produits aux designs complexes.

Conseil:Si vous vous demandez comment le moulage par injection influence votre vie quotidienne, pensez aux objets en plastique que vous utilisez tous les jours : beaucoup d'entre eux sont fabriqués de cette façon !

Date de publication : 9 juin 2025