Kunststoffspritzguss spielt heutzutage eine entscheidende Rolle in der Fertigung. Es handelt sich um ein Verfahren, bei dem geschmolzener Kunststoff in speziell entwickelte Formen eingespritzt wird, um Produkte herzustellen.Kunststoff-SpritzgussprodukteDiese Technik hat ganze Branchen revolutioniert, indem sie langlebige, erschwingliche und anpassungsfähige Produkte hervorbringt.

Aktuelle Entwicklungen unterstreichen seine wachsende Bedeutung. Zum Beispiel:

- Der globale Markt für spritzgegossene Kunststoffe erreichte im Jahr 2023 einen Wert von 330,41 Milliarden US-Dollar.

- Es wird erwartet, dass der Markt von 2024 bis 2030 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 3,4 % wachsen wird, angetrieben durch die Nachfrage aus den Bereichen Automobil, Verpackung und Medizin.

Diese Fortschritte gewährleisten, dass spritzgegossene Kunststoffprodukte aus dem modernen Leben nicht wegzudenken sind.

Wichtigste Erkenntnisse

- Kunststoffspritzgussist eine schnelle und kostengünstige Methode zur Herstellung robuster und präziser Produkte.

- Der weltweite Markt für diese Produkte wächst rasant aufgrund des Bedarfs in den Bereichen Autos, Gesundheitswesen und Alltagsgegenstände.

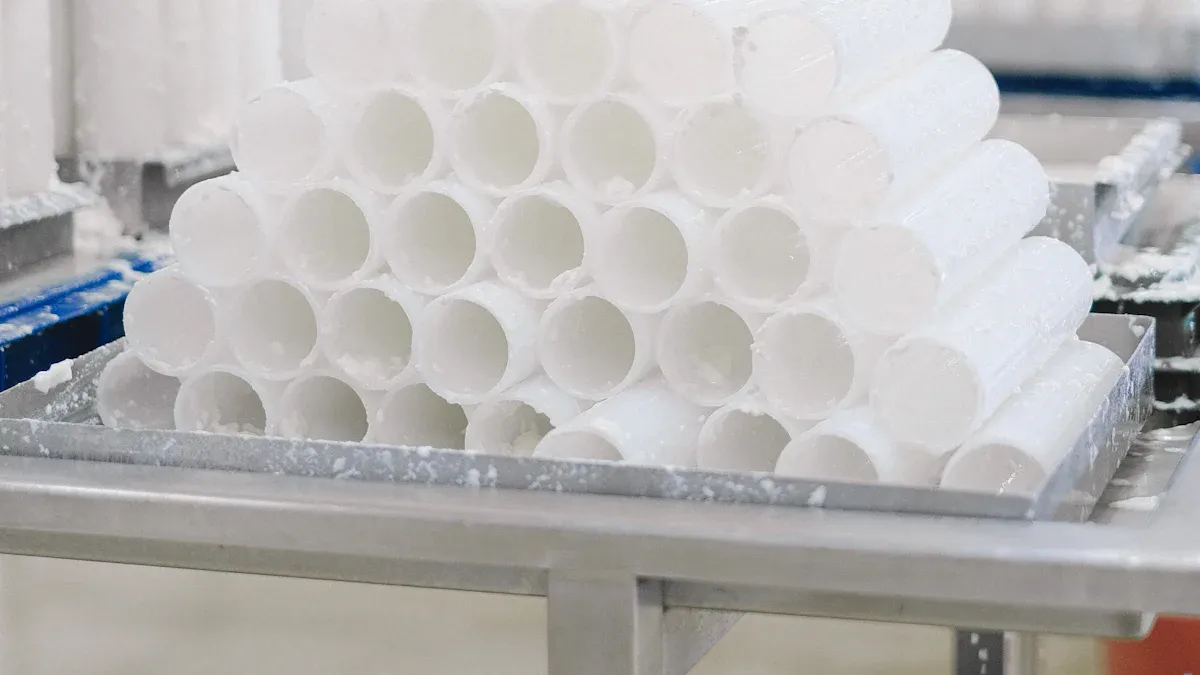

- KühlsystemeIm Spritzgussverfahren wird dazu beigetragen, Produkte schneller und besser herzustellen.

- Der Einsatz von Maschinen für Auswurf und Endbearbeitung verbessert die Qualität und verringert die Fehlerquote.

- Dieses Verfahren schont die Umwelt, indem es Abfall reduziert und recycelte Materialien verwendet.

Was ist Kunststoffspritzguss?

Definition und Übersicht

KunststoffspritzgussSpritzgießen ist ein Herstellungsverfahren, das geschmolzenen Kunststoff in feste, gebrauchsfertige Produkte verwandelt. Dabei wird der erhitzte Kunststoff in eine speziell angefertigte Form gespritzt, wo er abkühlt und in der gewünschten Form aushärtet. Dieses Verfahren ist weit verbreitet, da es die Herstellung von Produkten mit hoher Präzision und Konsistenz ermöglicht. Von kleinen Bauteilen wie Flaschenverschlüssen bis hin zu großen Teilen wie Stoßstangen – mit diesem Verfahren ist alles möglich.

Die Vielseitigkeit des Kunststoffspritzgusses hat ihn zu einem Eckpfeiler der modernen Fertigung gemacht. Branchen verlassen sich darauf, um Produkte herzustellen, die leicht, langlebig und kostengünstig sind. Tatsächlich:

- Der globale Markt für Kunststoffspritzguss wird voraussichtlich von 2024 bis 2029 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 4,1 % wachsen und bis 2029 ein Volumen von 235,7 Milliarden US-Dollar erreichen.

- In bestimmten Branchen, wie beispielsweise der Medizintechnik und der Automobilzulieferindustrie, wird mit einer noch höheren Akzeptanz dieser Technologie gerechnet.

Dieses Wachstum unterstreicht die steigende Nachfrage nach Kunststoffspritzgussprodukten in verschiedenen Branchen.

Hauptkomponenten: Form, Spritzgießeinheit, Schließeinheit

Das Kunststoffspritzgießverfahren basiert auf drei Hauptkomponenten: dem Werkzeug, der Spritzeinheit und der Schließeinheit. Jede dieser Komponenten spielt eine entscheidende Rolle, um sicherzustellen, dass das Endprodukt den Qualitätsstandards entspricht.

- Schimmel:

Die Form ist das Herzstück des Prozesses. Sie bestimmt Form, Größe und Details des Endprodukts. Formen werden je nach Haltbarkeit und Produktionskapazität in verschiedene Klassen eingeteilt:Schimmelklasse Zyklen Beschreibung KURS 101 Eine Million oder mehr Konzipiert für extrem hohe Produktionsleistungen; die teuerste Form wird aus hochwertigsten Materialien hergestellt. Klasse 102 Nicht mehr als eine Million Werkzeug für mittlere bis hohe Produktionsmengen; gut geeignet für abrasive Werkstoffe und Teile, die enge Toleranzen erfordern. Klasse 103 Unter 500.000 Mittelgroße Produktionsform; beliebt für niedrige bis mittlere Produktionsanforderungen. KLASSE 104 Unter 100.000 Form für Kleinserien; wird für die Kleinserienfertigung mit nicht abrasiven Materialien verwendet. Klasse 105 Nicht mehr als 500 Prototypenform; hergestellt auf die kostengünstigste Weise für eine begrenzte Anzahl von Prototypenteilen. - Injektionseinheit:

Diese Anlage schmilzt den Kunststoff und spritzt ihn in die Form. Moderne Maschinen, wie z. B. Mikro-Spritzgießanlagen (µIM), bieten eine höhere Präzision und bessere Dichtekontrolle. Zum Beispiel:- µIM-Maschinen produzieren Bauteile mit einer homogeneren Dichte als herkömmliche Systeme.

- Ihre elektrischen Antriebe und leichteren Einspritzkolben verbessern die Wiederholgenauigkeit und die Packungseffizienz.

- Klemmeinheit:

Die Schließeinheit hält die Form während der Einspritz- und Abkühlphase fest verschlossen. Sie gewährleistet, dass der geschmolzene Kunststoff die Form gleichmäßig füllt und verhindert Leckagen.

Bedeutung in der Fertigung

Das Kunststoffspritzgießen hat die Fertigung revolutioniert, indem es unübertroffene Effizienz und Skalierbarkeit bietet. Es ermöglicht Unternehmen, große Produktmengen schnell und kostengünstig herzustellen. Darum ist das wichtig:

- ProduktionseffizienzDas Verfahren zeichnet sich durch extrem kurze Zykluszeiten aus, die oft in Sekunden gemessen werden. Diese Geschwindigkeit ermöglicht es den Herstellern, hohe Nachfrage zu befriedigen, ohne Kompromisse bei der Qualität einzugehen.

- KosteneffizienzAutomatisierung reduziert die Arbeitskosten, während minimaler Abfall die Materialkosten senkt. Leichtbaukomponenten verringern zudem die Transport- und Lagerkosten.

- Langlebigkeit und LeistungSpritzgegossene Kunststoffprodukte werden so konstruiert, dass sie strenge Qualitätsstandards erfüllen. Sie sind langlebig, leicht und beständig gegen verschiedene Umwelteinflüsse.

Die Auswirkungen dieses Verfahrens erstrecken sich über verschiedene Branchen. Ob es um die Herstellung von Medizinprodukten, Automobilteilen oder alltäglichen Konsumgütern geht – das Kunststoffspritzgießen prägt weiterhin die moderne Welt.

Wie das Kunststoffspritzgussverfahren funktioniert

Formenkonstruktion und Spezifikationen

DerSchimmel ist das FundamentDie Form ist entscheidend für den Kunststoffspritzguss. Sie bestimmt Form, Größe und Details des Endprodukts. Die Konstruktion einer Form erfordert Präzision und sorgfältige Planung. Ingenieure berücksichtigen Faktoren wie Materialfluss, Kühlleistung und Bauteiltoleranzen, um eine optimale Funktion der Form zu gewährleisten.

Die Toleranzen der Formgebung spielen eine entscheidende Rolle für die Erzielung qualitativ hochwertiger Ergebnisse. Zum Beispiel:

| Toleranztyp | Wert |

|---|---|

| Standardtoleranz | +/- 0,1 mm |

| Präzisionstoleranz | +/- 0,025 mm |

Engere Toleranzen erfordern präzisere Werkzeuge, was die Kosten erhöhen kann. Sie sind jedoch unerlässlich für Produkte, die höchste Genauigkeit erfordern, wie beispielsweise medizinische Geräte oder Komponenten für die Luft- und Raumfahrt.

Weitere wichtige Parameter sind Einspritzdruck, Geschwindigkeit und Schließkraft. Diese Faktoren beeinflussen die Gleichmäßigkeit der Formfüllung und die Übereinstimmung des Endprodukts mit den Konstruktionsvorgaben. Eine gleichmäßige Formfüllung und konstante Kühltemperaturen sind zudem entscheidend für die Maßgenauigkeit.

Tipp:Eine gut konstruierte Form verbessert nicht nur die Produktqualität, sondern reduziert auch Produktionszeit und -kosten.

Schmelzen und Spritzgießen von Kunststoff

Sobald die Form fertig ist, folgt der nächste Schritt: das Schmelzen und Einspritzen des Kunststoffs. Dazu werden Kunststoffgranulat in die Spritzgießeinheit eingeführt und erhitzt, bis es flüssig ist und in die Form eingespritzt werden kann.

Die Temperatur- und Druckeinstellungen sind in dieser Phase entscheidend. Zum Beispiel:

| Parameter | Auswirkung auf die Haftfestigkeit |

|---|---|

| Schmelztemperatur | Erhöht die Zugfestigkeit bis zum Erreichen des höchsten Schmelzpunktes. |

| Formtemperatur | Beeinflusst die innere Form und die Eigenspannungen, jedoch in geringerem Maße als die Schmelztemperatur. |

| Haltedruck | Durch Anheben kann die Restspannung an der Grenzfläche erhöht und die Haftfestigkeit verringert werden. |

| Schweißnahttemperatur | Der bedeutendste Einflussfaktor ist die Festigkeit der Schweißnaht; zum Verbinden ist eine ausreichend hohe Temperatur erforderlich. |

Die Spritzgießeinheit nutzt einen Schneckenmechanismus, um den geschmolzenen Kunststoff in den Formhohlraum zu pressen. Ingenieure steuern die Einspritzgeschwindigkeit und den Druck präzise, um eine gleichmäßige Füllung der Form zu gewährleisten. Dieser Schritt ist besonders wichtig bei komplexen Konstruktionen oder Produkten mit dünnen Wänden, da eine gleichmäßige Füllung Fehler wie Verzug oder Lufteinschlüsse verhindert.

Durch Erhöhung der Schneckendrehzahl und des Gegendrucks entsteht Scherwärme, wodurch die Temperatur des Kunststoffs ansteigt. Dies gewährleistet einen reibungslosen Materialfluss in die Form.

Abkühlung und Verfestigung

Die Abkühlphase ist die längste Phase beim Kunststoffspritzgießen. Sobald der geschmolzene Kunststoff die Form füllt, beginnt er abzukühlen und in die gewünschte Form zu erstarren. Das Kühlsystem in der Form spielt dabei eine entscheidende Rolle.

Effiziente Kühlsysteme nutzen Kanäle, um Wasser oder andere Kühlflüssigkeiten um die Form zu zirkulieren. Dies trägt zur Aufrechterhaltung gleichmäßiger Temperaturen bei und beschleunigt den Erstarrungsprozess. Studien zeigen, dass die Kühlung oft den größten Anteil der Zykluszeit ausmacht und somit ein entscheidender Faktor für die Gesamtproduktivität ist.

Durch die Optimierung von Kühlsystemen lässt sich die Energieeffizienz deutlich verbessern und die Produktionszeiten verkürzen.

Empirische Daten unterstreichen die Bedeutung der Abkühlungsraten:

- Eine schnellere Abkühlung verkürzt zwar die Zykluszeiten, kann aber die inneren Spannungen im Produkt erhöhen.

- Eine langsamere Abkühlung gewährleistet eine bessere Dimensionsstabilität, verlängert aber die Produktionszeit.

Sobald der Kunststoff vollständig ausgehärtet ist, öffnet sich die Form und das fertige Produkt wird ausgeworfen. Dieser Schritt markiert das Ende des Zyklus und bereitet das Produkt für eventuell notwendige Nachbearbeitungen vor.

Notiz:Die Abkühlzeit und das Nachhärten sind dominierende Faktoren, die die Gesamteffizienz des Kunststoffspritzgießprozesses beeinflussen.

Auswurf und letzte Handgriffe

Sobald der Kunststoff abgekühlt und ausgehärtet ist, beginnt der letzte Schritt im Spritzgießprozess: das Auswerfen und die Nachbearbeitung. In dieser Phase wird sichergestellt, dass das Formteil unbeschädigt aus der Form entnommen und für seinen vorgesehenen Einsatz vorbereitet wird. Auch wenn es einfach erscheint, spielt diese Phase eine entscheidende Rolle für die Qualität und Konsistenz des Endprodukts.

Der Auswurfvorgang: Präzision ist entscheidend

Das Auswerfen des Formteils erfordert sorgfältige Handhabung, um Fehler wie Verformungen, Kratzer oder Risse zu vermeiden. Die Form öffnet sich, und Auswerferstifte oder -platten drücken das Produkt aus dem Formhohlraum. Diese Stifte sind so konstruiert, dass sie gleichmäßigen Druck ausüben und so ein reibungsloses Entformen gewährleisten. Ungleichmäßige Krafteinwirkung kann zu sichtbaren Spuren oder Verformungen führen, die Aussehen und Funktionalität des Produkts beeinträchtigen.

Um gleichbleibende Ergebnisse zu erzielen, überwachen die Hersteller in dieser Phase wichtige Kennzahlen:

- SchmelztemperaturGewährleistet den ordnungsgemäßen Kunststofffluss in die Form. Ist der Wert zu niedrig, kann das Produkt an der Form kleben bleiben. Ist er zu hoch, kann das Material sich zersetzen, was das Auswerfen erschwert.

- FormtemperaturDies beeinflusst die Abkühlgeschwindigkeit und die Oberflächenbeschaffenheit. Durch die Einhaltung optimaler Temperaturen werden Eigenspannungen reduziert und ein sauberes Entformen des Bauteils gewährleistet.

- FüllzeitmessungDer Fokus liegt darauf, wie lange das Füllen der Form dauert. Durch Anpassen der Schussgröße anhand dieses Messwerts lässt sich die Qualität des Auswurfteils verbessern.

Tipp:Durch die regelmäßige Überprüfung der Auswerferstifte auf Verschleißerscheinungen lassen sich Probleme wie ungleichmäßiger Druck oder Beschädigungen der Teile beim Auswerfen vermeiden.

Feinschliff: Vom Rohmaterial zum Veredelten

Nach dem Auswerfen benötigt das Produkt häufig eine Nachbearbeitung, um den Design- und Qualitätsstandards zu entsprechen. Diese Nachbearbeitungen verbessern Aussehen, Funktionalität und Sicherheit des Produkts. Gängige Nachbearbeitungsverfahren sind:

- TrimmenÜberschüssiges Material, der sogenannte Grat, wird an den Kanten des Produkts entfernt. Dieser Schritt gewährleistet eine glatte und polierte Oberfläche.

- OberflächenbehandlungTechniken wie Schleifen, Polieren oder Beschichten verbessern die Textur und das Aussehen des Produkts. So kann beispielsweise bei Konsumgütern eine glänzende Oberfläche verwendet werden, während bei Automobilteilen eine matte Textur zum Einsatz kommt.

- MontageManche Produkte bestehen aus mehreren Komponenten, die nach dem Formen zusammengebaut werden müssen. Dieser Schritt stellt sicher, dass das Endprodukt einsatzbereit ist.

Hersteller setzen zudem fortschrittliche Testmethoden ein, um sicherzustellen, dass das Produkt den Qualitätsstandards entspricht. Viskositätsmessungen helfen beispielsweise, den optimalen Einspritzgeschwindigkeitsbereich zu bestimmen, um einen gleichmäßigen Materialfluss zu gewährleisten und Fehler zu reduzieren. Die Strömungsanalyse, basierend auf dem Gesetz von Poiseuille, erhöht die Zuverlässigkeit zusätzlich, indem sie den Kunststofffluss durch die Form kontrolliert.

Warum Auswurf und Torabschluss entscheidend sind

Die Auswurf- und Endbearbeitungsphasen mögen wie der letzte Schliff erscheinen, haben aber einen erheblichen Einfluss auf die Gesamtqualität des Produkts. Ein schlecht ausgeworfenes Teil kann zu Defekten führen, die kostspielige Nacharbeiten erfordern oder sogar zum Produktausfall führen können. Ebenso kann eine unzureichende Endbearbeitung die Benutzerfreundlichkeit oder die Ästhetik des Produkts beeinträchtigen.

Durch die Fokussierung auf Präzision und Konsistenz in diesen Phasen können Hersteller qualitativ hochwertige Produkte liefern, die die Kundenerwartungen erfüllen. Ob es sich um ein Medizinprodukt mit strengen Toleranzen oder ein Konsumgut mit makelloser Oberfläche handelt – die Liebe zum Detail beim Auswerfen und der Endbearbeitung gewährleistet die einwandfreie Funktion des Produkts.

Notiz:Die Investition in automatisierte Auswurf- und Endbearbeitungssysteme kann die Effizienz steigern und menschliche Fehler reduzieren, wodurch der Prozess schneller und zuverlässiger wird.

In der Welt des Kunststoffspritzgusses zählt jeder Schritt. Auswerfen und Nachbearbeiten markieren zwar das Ende des Produktionszyklus, sind aber genauso wichtig wie die anfängliche Konstruktions- und Formgebungsphase. Gemeinsam gewährleisten sie, dass das Endprodukt nicht nur funktional ist, sondern auch in seiner jeweiligen Branche erfolgreich sein wird.

Anwendungsbereiche von Kunststoffspritzgussprodukten

Automobilindustrie

Spritzgegossene Kunststoffprodukte haben die Automobilindustrie revolutioniert, indem sie die Herstellung leichter, langlebiger und kostengünstiger Bauteile ermöglichen. Hersteller nutzen dieses Verfahren zur Fertigung von Teilen wie Armaturenbrettern, Stoßfängern und Innenausstattungen, die die Fahrzeugleistung und -ästhetik verbessern.

Die Nachfrage nach kraftstoffsparenden Fahrzeugen hat die Verbreitung des Kunststoffspritzgussverfahrens vorangetrieben. Leichte Kunststoffkomponenten reduzieren das Gesamtgewicht des Fahrzeugs, verbessern die Kraftstoffeffizienz und senken die Emissionen.Technologische FortschritteIm Spritzgussverfahren wurden die Produktionseffizienz und die Produktqualität weiter gesteigert, wodurch es einfacher wird, die wachsende Nachfrage nach innovativen Designs zu befriedigen.

- Der globale Markt für Kunststoffspritzguss im Automobilbereich wird bis 2033 voraussichtlich 9946 Millionen US-Dollar erreichen und von 2025 bis 2033 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 4,4 % wachsen.

- Die Hersteller profitieren von der Möglichkeit, komplexe Formen mit hoher Präzision herzustellen und so die Konsistenz auch bei großen Produktionsmengen zu gewährleisten.

Das Spritzgießen spielt weiterhin eine zentrale Rolle in der Automobilherstellung und unterstützt den Wandel der Branche hin zu Nachhaltigkeit und Innovation.

Medizinische Geräte und Ausrüstung

Der Medizinsektor ist aufgrund seiner Präzision und Zuverlässigkeit stark auf spritzgegossene Kunststoffprodukte angewiesen. Von Spritzen bis hin zu chirurgischen Instrumenten gewährleistet das Spritzgießen die Herstellung vonhochwertige Komponentendie strenge regulatorische Standards erfüllen.

Eine kürzlich erfolgte Zusammenarbeit zwischen einem Medizintechnikunternehmen und Experten für Spritzguss demonstrierte die Zuverlässigkeit des Verfahrens. Die für klinische Studien hergestellten Silikonkomponenten wiesen eine außergewöhnliche Präzision auf und gewährleisteten so die Patientensicherheit und genaue Testergebnisse. Dies unterstreicht die Bedeutung des Spritzgusses für die Herstellung von Komponenten, die den Normen ISO 13485 und den FDA-Richtlinien entsprechen.

- PräzisionsfertigungDas Spritzgussverfahren ermöglicht die Herstellung komplexer Teile mit engen Toleranzen, die für medizinische Anwendungen unerlässlich sind.

- Einhaltung gesetzlicher VorschriftenDie Komponenten erfüllen strenge Standards und gewährleisten so Sicherheit und Zuverlässigkeit.

- QualitätskontrolleEchtzeitüberwachung und -validierung verhindern Fehler und gewährleisten die Produktintegrität.

Die Anpassungsfähigkeit des Spritzgussverfahrens macht es zu einer bevorzugten Methode für die Herstellung von Medizinprodukten und unterstützt so Fortschritte in der Medizintechnik.

Verpackungen und Konsumgüter

Das Kunststoffspritzgießen ist ein Eckpfeiler der Verpackungs- und Konsumgüterindustrie. Es ermöglicht die hocheffiziente und abfallarme Herstellung von Artikeln wie Lebensmittelbehältern, Flaschenverschlüssen und Haushaltsprodukten.

Trotz hoher anfänglicher Einrichtungskosten bleibt das Spritzgießen bei großen Produktionsmengen kosteneffizient. Das Verfahren erzeugt nur minimalen Materialabfall und ist somit eine umweltfreundliche Option für Hersteller.

- Die Kosten liegen je nach Auftragsgröße und Teilekomplexität zwischen 10.000 und 100.000 US-Dollar.

- Die niedrigen Stückkosten bei der Massenproduktion machen es für Konsumgüter attraktiv.

- Die Hersteller können aufwendige Designs erstellen und so sicherstellen, dass die Produkte sowohl funktionalen als auch ästhetischen Anforderungen gerecht werden.

Die Vielseitigkeit und Effizienz des Spritzgussverfahrens machen es unverzichtbar für die Herstellung von Alltagsgegenständen, die Komfort und Funktionalität verbessern.

Elektronik und Haushaltsgeräte

Spritzgegossene Kunststoffprodukte sind in der Elektronik- und Haushaltsgeräteindustrie unverzichtbar geworden. Sie ermöglichen es Herstellern, leichte, langlebige und kostengünstige Komponenten zu fertigen, die den Anforderungen moderner Technologien gerecht werden. Von eleganten Smartphone-Hüllen bis hin zu robusten Waschmaschinenteilen spielt der Spritzguss eine Schlüsselrolle bei der Gestaltung der Geräte, die wir täglich nutzen.

Einer der größten Vorteile des Spritzgießens ist die Möglichkeit, präzise und in hoher Qualität gefertigte Teile herzustellen. Dies ist besonders wichtig für die Elektronikindustrie, wo selbst kleinste Defekte die Leistung beeinträchtigen können. Hersteller setzen heute fortschrittliche Materialien und Verfahren ein, um die Qualität der Formteile zu verbessern. Zum Beispiel:

- Neue Materialien verbessern die Festigkeit und Haltbarkeit der Komponenten und machen sie damit ideal für tragbare Geräte.

- Verbesserte Sensortechnologie überwacht die Eigenschaften der Polymerschmelze und gewährleistet so eine gleichbleibende Qualität während der Produktion.

- Qualitätsindizes ermöglichen eine schnelle Beurteilung von Bauteilen ohne den Einsatz umfangreicher Messinstrumente.

Diese Fortschritte verdeutlichen, wie sich das Spritzgießen stetig weiterentwickelt und den wachsenden Anforderungen der Elektronikindustrie gerecht wird.

Auch bei Haushaltsgeräten bietet das Spritzgießen ähnliche Vorteile. Es senkt die Produktionskosten und gewährleistet gleichzeitig hohe Qualitätsstandards. Leichte und dennoch robuste Bauteile sind für Geräte wie Kühlschränke, Mikrowellen und Staubsauger unerlässlich. Das Verfahren ermöglicht zudem die Herstellung komplexer Designs und erlaubt es Herstellern, sowohl funktionale als auch optisch ansprechende Teile zu fertigen.

Die Integration von Spritzgussteilen in Elektronik und Haushaltsgeräte unterstreicht deren Bedeutung. Sie bieten die optimale Balance zwischen Festigkeit, Gewicht und Kosteneffizienz. Mit dem technologischen Fortschritt wächst auch das Potenzial des Spritzgussverfahrens, die Zukunft dieser Branchen maßgeblich zu prägen.

Tipp:Der Einsatz von Spritzgussverfahren in der Elektronik- und Haushaltsgeräteindustrie verbessert nicht nur die Produktqualität, sondern erhöht auch die Nachhaltigkeit durch die Reduzierung von Materialabfällen.

Warum Kunststoffspritzguss wichtig ist

Effizienz und Skalierbarkeit

Kunststoffspritzguss zeichnet sich durch seine unübertroffeneEffizienz und SkalierbarkeitDieses Verfahren ermöglicht es Herstellern, große Produktmengen schnell und ohne Qualitätseinbußen herzustellen. Kein Wunder also, dass der globale Markt für Kunststoffspritzguss im Jahr 2023 einen Wert von rund 258 Milliarden US-Dollar hatte. Experten prognostizieren ein Wachstum auf etwa 385 Milliarden US-Dollar bis 2032, was einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 4,5 % entspricht. Dieses Wachstum spiegelt die Fähigkeit der Branche wider, die steigende Nachfrage in Sektoren wie der Automobil- und der Bauindustrie zu decken.

Warum ist es so effizient? Automatisierung spielt eine entscheidende Rolle. Maschinen, ausgestattet mit intelligenten Technologien wie Sensoren und KI, haben die Zykluszeiten um etwa 20 % verkürzt. Das bedeutet, dass Hersteller in kürzerer Zeit mehr Produkte herstellen können. Innovationen wie das wissenschaftliche Spritzgießen gewährleisten zudem Einheitlichkeit und reduzieren Abfall, was Produktivität und Gewinn steigert.

Wissenswertes:Die für 2025 erwarteten niedrigeren Zinssätze könnten die Nachfrage nach Kunststoffen in der Bau- und Automobilindustrie weiter ankurbeln und so Investitionen in den Formenbau wiederbeleben.

Präzision und Komplexität im Design

Das Kunststoffspritzgießen eignet sich hervorragend zur Herstellung komplexer Designs mit hoher Präzision. Ingenieure können identische Teile mit engen Toleranzen fertigen, wodurch sich dieses Verfahren ideal für komplexe Baugruppen eignet. Beispielsweise sind die Materialauswahl und die Werkzeugqualität entscheidend für die Erzielung der erforderlichen Präzision bei Medizingeräten oder Luft- und Raumfahrtkomponenten.

Dieses Verfahren unterstützt auch kreative Designs. Innovationen bei hochfesten Harzen und Verbundwerkstoffen ermöglichen es Herstellern, neue Wege zu gehen und Bauteile zu fertigen, die sowohl funktional als auch optisch ansprechend sind. Trotz der hohen anfänglichen Werkzeugkosten ist das Spritzgießen aufgrund der Möglichkeit, komplexe Designs in Serie zu produzieren, für viele Branchen die erste Wahl.

Tipp:Konsequente Prozesskontrollen und eine fertigungsgerechte Konstruktion sind der Schlüssel zur Einhaltung enger Toleranzen bei anspruchsvollen Designs.

Kosteneffizienz bei der Massenproduktion

Wenn es um Massenproduktion geht, ist Kunststoffspritzguss kaum zu übertreffen. Auch wenn die anfänglichen Kosten für die Formen hoch erscheinen mögen, sinken die Stückkosten mit zunehmender Produktionsmenge deutlich. Zum Beispiel:

| Einheiten | Gesamtkosten ($) | Kosten pro Einheit ($) |

|---|---|---|

| 1 | 5.000,50 | 5.000,50 |

| 1.000 | 5.500,00 | 5,50 |

Eine Studie zeigt, dass Spritzguss ab einer Produktionsmenge von rund 70.000 Einheiten wirtschaftlicher ist als 3D-Druck. Daher ist er die bevorzugte Methode für Branchen, die große Produktmengen benötigen, von Konsumgütern bis hin zu Automobilteilen.

Notiz:Neben den Kosteneinsparungen minimiert das Spritzgießen auch den Materialabfall und ist somit eine umweltfreundliche Option für die Massenproduktion.

Auswirkungen auf Industrie und Alltag

Spritzgegossene Kunststoffprodukte haben einen tiefgreifenden Einfluss auf Industrie und Alltag. Ihre Vielseitigkeit und Effizienz machen sie unverzichtbar für die Herstellung von Alltagsgegenständen, von einfachen Haushaltswaren bis hin zu hochentwickelten Medizinprodukten.

Industrien profitieren erheblich von diesem Fertigungsprozess. Die Automobilindustrie beispielsweise verwendet Kunststoffkomponenten anstelle schwererer Metallteile. Diese Umstellung reduziert das Fahrzeuggewicht, verbessert die Kraftstoffeffizienz und senkt die Emissionen. Der globale Markt für Kunststoffspritzgießmaschinen spiegelt diesen Trend wider: Er erreichte 2024 einen Wert von 11,98 Milliarden US-Dollar und soll bis 2030 auf 14,78 Milliarden US-Dollar anwachsen. Dieses Wachstum verdeutlicht, wie sehr Industrien auf Spritzguss setzen, um Innovationen voranzutreiben und Nachhaltigkeitsziele zu erreichen.

Auch unser Alltag wird von diesen Produkten geprägt. Man denke nur an die Verpackungen, die Lebensmittel frisch halten, oder die robusten Hüllen für Smartphones. Diese Produkte sind dank der Präzision und Skalierbarkeit des Spritzgussverfahrens möglich. Der globale Markt für Kunststoffspritzguss, der 2023 einen Wert von 191 Milliarden US-Dollar hatte, wird voraussichtlich bis 2029 auf 235,7 Milliarden US-Dollar anwachsen. Dieses Wachstum verdeutlicht, wie wichtig diese Produkte für die Erfüllung der Verbraucherbedürfnisse sind.

Der Prozess fördert zudem die Nachhaltigkeit. Hersteller verwenden leichte Materialien und minimieren Abfall, was umweltfreundlichen Praktiken entspricht. Dieser Ansatz kommt nicht nur der Industrie zugute, sondern hilft auch Verbrauchern, umweltbewusste Kaufentscheidungen zu treffen.

Spritzgegossene Kunststoffprodukte sind allgegenwärtig und erhöhen Komfort und Funktionalität. Von Autos bis hin zu technischen Geräten – diese Produkte spielen eine entscheidende Rolle bei der Gestaltung des modernen Lebens.

Kunststoffspritzguss hat sich zu einem Eckpfeiler der modernen Fertigung entwickelt. Seine Fähigkeit, leichte und komplexe Designs herzustellen, hat Branchen wie die Elektronik- und Automobilindustrie revolutioniert. Automatisierung und Robotik haben den Prozess beschleunigt und präziser gestaltet, Kosten gesenkt und die Effizienz gesteigert. Angesichts der zunehmenden Bedeutung von Nachhaltigkeit setzen Hersteller vermehrt auf umweltfreundliche Materialien und sichern so die Relevanz des Spritzgussverfahrens. Von Alltagsgegenständen bis hin zu Fahrzeugen – diese Technologie prägt die Welt auf vielfältige Weise. Ihre Vielseitigkeit und Skalierbarkeit machen sie unverzichtbar für die Entwicklung innovativer Produkte, die den Alltag bereichern.

Häufig gestellte Fragen

Warum ist Kunststoffspritzguss so beliebt?

Kunststoffspritzguss ist beliebt, weil er schnell, präzise und kostengünstig ist. Er ermöglicht Herstellern die Produktion großer Stückzahlen mit gleichbleibender Qualität. Zudem eignet er sich sowohl für einfache als auch für komplexe Designs und ist daher vielseitig einsetzbar, beispielsweise in der Automobil-, Medizin- und Elektronikindustrie.

Können beim Kunststoffspritzguss recycelte Materialien verwendet werden?

Ja, viele Hersteller verwenden recycelte Kunststoffe im Spritzgussverfahren. Das reduziert Abfall und fördert die Nachhaltigkeit. Allerdings muss die Qualität der recycelten Materialien bestimmten Standards entsprechen, um die Langlebigkeit und Zuverlässigkeit des Endprodukts zu gewährleisten.

Wie lange dauert die Herstellung einer Form?

Die Herstellung einer Gussform kann einige Wochen bis mehrere Monate dauern. Die Dauer hängt von der Komplexität, Größe und erforderlichen Präzision der Form ab. Hochwertige Formen für filigrane Designs benötigen zwar oft mehr Zeit in der Herstellung, gewährleisten aber bessere Ergebnisse.

Ist Kunststoffspritzguss umweltfreundlich?

Es kann umweltfreundlich sein, wenn Hersteller nachhaltige Praktiken anwenden. Dazu gehören die Verwendung von Recyclingmaterialien, die Minimierung von Abfall und die Optimierung des Energieverbrauchs. Viele Unternehmen setzen diese Methoden ein, um ihre Umweltbelastung zu reduzieren.

Welche Branchen profitieren am meisten vom Spritzguss?

Branchen wie die Automobil-, Medizin-, Elektronik- und Verpackungsindustrie profitieren am meisten. Spritzguss ermöglicht ihnen die Herstellung leichter, langlebiger und kostengünstiger Bauteile. Er eignet sich besonders für die Fertigung von Produkten in großen Stückzahlen mit komplexen Designs.

Tipp:Wenn Sie wissen möchten, wie sich Spritzguss auf Ihren Alltag auswirkt, denken Sie an die Kunststoffgegenstände, die Sie täglich verwenden – viele davon werden auf diese Weise hergestellt!

Beitragszeit: 09.06.2025