În producție, precizia și eficiența determină succesul. Acontroler de temperatură a mucegaiuluiasigură temperaturi constante ale matrițelor, ceea ce îmbunătățește calitatea produsului și reduce defectele de producție. Studiile arată că sistemele avansate de control al temperaturii, cum ar fi cele care utilizează logica fuzzy, pot reduce diferențele de temperatură la suprafața miezului cu până la 91%. Aceste inovații îmbunătățesc producția, în special pentru matrițele complexe. Unitățile fiabile de control al temperaturii matrițelor integrează, de asemenea, senzori inteligenți și automatizare, asigurând o funcționare fără probleme și timpi de nefuncționare reduși.

Concluzii cheie

- Controlere de temperatură a mucegaiuluimenține temperaturile constante, îmbunătățind produsele și reducând greșelile.

- Sistemele moderne utilizeazăcu până la 75% mai puțină energie, reducând costurile și protejând mediul înconjurător.

- Alegerea controlerului potrivit depinde de dimensiune, cost și compatibilitatea sistemului pentru a îmbunătăți munca și rezultatele.

Ce sunt regulatoarele de temperatură a mucegaiului?

Definiție și funcție

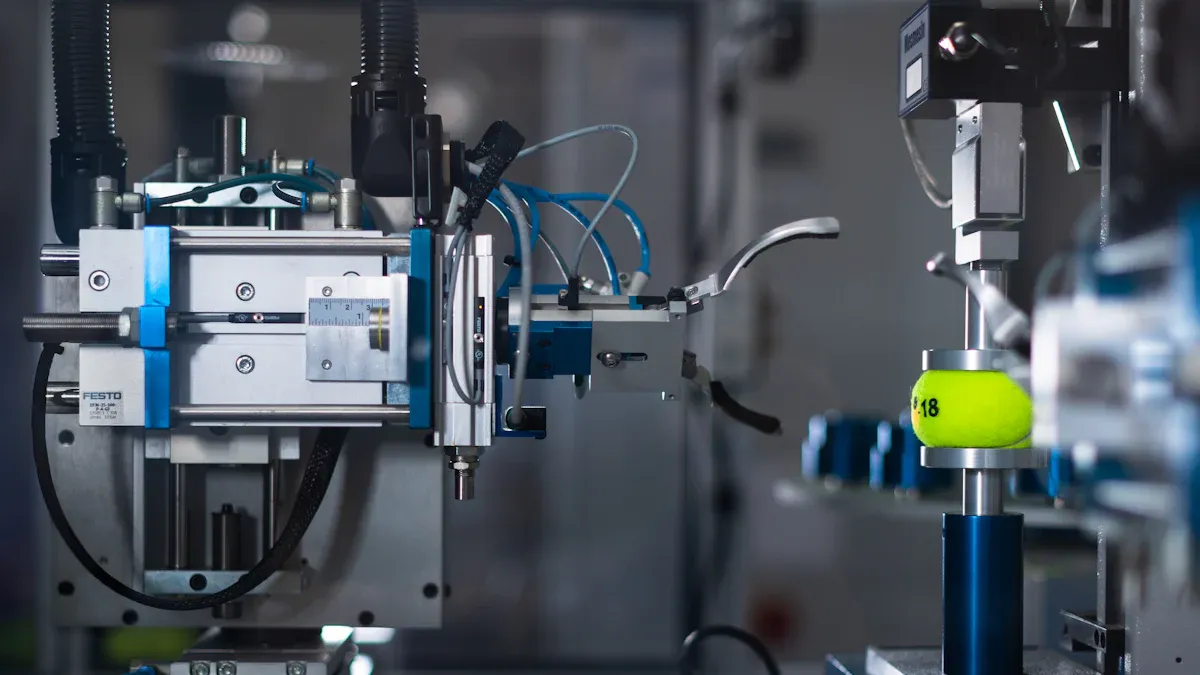

A controler de temperatură a mucegaiuluieste un dispozitiv conceput pentru a regla temperatura matrițelor utilizate în procesele de fabricație. Acesta asigură menținerea unei temperaturi constante de către matrițe, ceea ce este esențial pentru producerea de produse de înaltă calitate. Aceste regulatoare funcționează prin circularea unui mediu de transfer termic, cum ar fi apa sau uleiul, prin matriță. Mediul absoarbe sau eliberează căldură pentru a menține temperatura dorită.

Diferite aplicații necesită setări specifice de temperatură. De exemplu, cavitățile de turnare prin injecție funcționează de obicei la 100°C cuapă ca agent de răcire, în timp ce sistemele pe bază de ulei pentru turnarea sub presiune a aluminiului pot atinge temperaturi între 200°C și 300°C. Tabelul de mai jos evidențiază câteva aplicații comune și setările de temperatură corespunzătoare:

| Aplicație | Setarea temperaturii (°C) | Tipul de lichid de răcire |

|---|---|---|

| Cavitatea de turnare prin injecție | 100 | Apă |

| Controler de temperatură a apei | 105-110 | Apă |

| Mașină de temperatură a uleiului | 130-150 | Ulei |

| Turnare sub presiune din aluminiu | 200-300 | N / A |

| Punctul de topire al aliajului de aluminiu | >700 | N / A |

Rol în industriile prelucrătoare

Controlerele de temperatură pentru matrițe joacă un rol vital în diverse industrii, inclusiv în prelucrarea materialelor plastice, turnarea metalelor sub presiune și turnarea cauciucului. Aceste dispozitive asigură un control precis al temperaturii, esențial pentru producerea de componente durabile și precise. În industria turnării prin injecție, erorile de control al temperaturii reprezintă 20% din respingerile de produse. Prin îmbunătățirea consecvenței procesului, aceste erori pot fi reduse semnificativ.

Sistemele avansate, cum ar fi controlul debitului iQ, sporesc și mai mult eficiența prin ajustarea continuă a vitezei pompei în timpul producției. Această tehnologie reduce consumul de energie cu până la 85%, ceea ce duce la economii de CO2 de aproximativ 160 de tone anual. În plus, costurile de întreținere pentru unitățile de control al temperaturii pot scădea cu până la 50%.

Complexitatea tot mai mare a produselor în industrii precum cea auto, electronică și a dispozitivelor medicale subliniază importanța regulatoarelor de temperatură pentru matrițe. Aceste dispozitive nu numai că îmbunătățesc calitatea produselor, dar sporesc și eficiența fabricației, făcându-le indispensabile în mediile de producție moderne.

Caracteristici cheie ale regulatoarelor de temperatură a matriței

Precizie și stabilitate a temperaturii

Menținerea unor temperaturi precise și stabile în matrițe este esențială pentru o producție de înaltă calitate. Controlerele de temperatură a matrițelor realizează acest lucru prin reglarea mediilor de transfer termic precum apa sau uleiul. Datele experimentale le validează acuratețea. De exemplu, testele efectuate pe matrițe cu pereți subțiri din poliamidă 6 + 30% fibră de sticlă au demonstrat diferențe de temperatură mai mici de 5°C, chiar și cu grosimi ale inserțiilor de 1,1 mm.

Controlul local al temperaturii matriței îmbunătățește și mai mult stabilitatea, în special pentru proiectele complexe. Temperaturile ridicate ale matriței, cuprinse între 20°C și 80°C, asigură umplerea corectă a cavității și reduc defectele precum deformarea. Aceste sisteme se aliniază îndeaproape cu rezultatele simulării, demonstrându-și fiabilitatea în aplicații reale.

| Detalii experiment | Rezultate | Comparație cu simularea |

|---|---|---|

| Grosimea inserției: 1,1 mm | Diferență de temperatură < 5 °C | Acord excelent cu simularea |

| Distanță gaz: 3,5 mm | Repetat de 10 ori | Latența senzorului a ținut cont de discrepanțe |

Construcție robustă și durabilitate

Durabilitatea este o caracteristică a regulatoarelor de temperatură a matrițelor fiabile. Producătorii proiectează aceste unități cu materiale robuste pentru a rezista la medii industriale dure. Componente precum pompele din oțel inoxidabil și schimbătoarele de căldură rezistente la coroziune asigură performanță pe termen lung.

În industrii precum cea auto și aerospațială, unde cerințele de producție sunt mari, controlerele durabile reduc la minimum timpii de nefuncționare și costurile de întreținere. Capacitatea lor de a funcționa în condiții extreme, inclusiv temperaturi și presiuni ridicate, le face indispensabile pentru o producție fără întreruperi.

Controale ușor de utilizat

Controlerele moderne de temperatură a matrițelor prioritizează ușurința în operare. Studiile care comparăsisteme pe bază de apăSistemele cu cartușe pe bază de ulei și electrice evidențiază designul lor ușor de utilizat. Unitățile pe bază de apă mențin un control constant al temperaturii, cu o diferență medie de numai 2,7°C între componente, comparativ cu 21,0°C pentru sistemele electrice.

Aceste controlere dispun de interfețe intuitive, permițând operatorilor să ajusteze rapid setările. Cristalinitatea constantă a pieselor produse cu matrițe încălzite cu apă demonstrează eficiența lor în gestionarea eficientă a temperaturilor matrițelor. Comenzile ușor de utilizat reduc timpul de instruire și îmbunătățesc productivitatea generală.

Beneficii pentru eficiența energetică

Eficiența energetică este o caracteristică critică a regulatoarelor de temperatură a matrițelor. Sistemele avansate, precum soluțiile ENGEL, reduc consumul de energie cu până la 75% în comparație cu unitățile convenționale. Celulele de producție eficiente pentru turnarea prin injecție reduc costurile operaționale și minimizează amprenta de carbon.

Economiile de resurse se extind dincolo de energie. Aceste controlere reduc semnificativ consumul de apă per producție, ceea ce le face ecologice. Producătorii beneficiază defacturi mai mici la utilitățiși practici de producție durabile, aliniate cu eforturile globale de reducere a deșeurilor industriale.

| Economii de energie | Descriere |

|---|---|

| Până la 75% | Reducerea consumului de energie cu soluția ENGEL în comparație cu sistemele convenționale. |

| Costuri mai mici | Celulele eficiente de producție prin turnare prin injecție ajută la evitarea costurilor ridicate și la minimizarea amprentei de carbon. |

| Economii de resurse | Reducere semnificativă a consumului de apă și energie per fotografie de producție. |

Mărci de top de controlere a temperaturii matrițelor

Matsui America, Inc.

Matsui America, Inc. s-a impus ca lider întehnologia de control al temperaturii matrițeiCompania se concentrează pe furnizarea de soluții inovatoare care sporesc eficiența producției și calitatea produselor. Controlerele lor de temperatură sunt cunoscute pentru precizia și fiabilitatea lor, ceea ce le face o alegere preferată în industrii precum industria auto și producția de dispozitive medicale.

Una dintre caracteristicile remarcabile ale Matsui este angajamentul său față de sustenabilitate. Controlerele lor încorporează tehnologii de economisire a energiei, cum ar fi variatoarele de frecvență, care optimizează consumul de energie în timpul funcționării. Acest lucru nu numai că reduce costurile, dar se aliniază și eforturilor globale de minimizare a amprentei de carbon industriale. Designul modular al Matsui permite producătorilor să actualizeze sistemele cu ușurință, asigurând adaptabilitatea la nevoile de producție în continuă evoluție.

Sfat:Matsui America, Inc. oferă asistență excelentă pentru clienți, oferind servicii de instruire și întreținere pentru a asigura o integrare perfectă în procesele de fabricație.

Termolator

Thermolator, o marcă din cadrul Conair Group, este sinonimă cu durabilitatea și performanța.regulatoare de temperatură a mucegaiuluisunt proiectate să reziste la medii industriale solicitante, menținând în același timp un control constant al temperaturii. Unitățile termolatoare sunt deosebit de populare în industria materialelor plastice, unde precizia este esențială pentru producerea de produse fără defecte.

Controlerele Thermolator dispun de interfețe ușor de utilizat, permițând operatorilor să ajusteze setările cu ușurință. Aceste sisteme includ, de asemenea, mecanisme avansate de siguranță, cum ar fi protecția la supraîncălzire și oprirea automată, pentru a preveni deteriorarea echipamentelor. Construcția lor robustă asigură fiabilitate pe termen lung, reducând timpii de nefuncționare și costurile de întreținere.

Thermolator continuă să inoveze prin integrarea tehnologiilor inteligente în produsele sale. Capacitățile de monitorizare în timp real și de analiză a datelor permit producătorilor să urmărească indicatorii de performanță, să identifice ineficiențele și să ia decizii bazate pe date pentru a optimiza producția.

Topstar

Topstar a câștigat o tracțiune semnificativă pe piața globală pentru controlerele sale de temperatură pentru matrițe de ultimă generație. Marca este deosebit de apreciată pentru concentrarea sa pe eficiența energetică și fiabilitatea operațională. Producătorii care utilizează sistemele de control al temperaturii bazate pe inteligență artificială de la Topstar au raportat o creștere cu 25% a eficienței operaționale datorită reducerii întreruperilor neplanificate.

În Europa, un important producător italian de materiale plastice a obținut o reducere cu 20% a consumului de energie după implementarea controlerului modern de temperatură a matriței, cu acționare pe bază de apă, de la Topstar. Acest lucru evidențiază angajamentul mărcii de a oferi soluții eficiente din punct de vedere energetic care îndeplinesc cerințele de reglementare.

Rata de adoptare a Topstar în industria de turnare prin injecție a masei plastice din China a crescut cu peste 30% în ultimii doi ani. Această creștere reflectă cererea tot mai mare de regulatoare inteligente de temperatură care oferă monitorizare și adaptabilitate în timp real. În America de Nord, regulatoarele Topstar sunt utilizate pe scară largă în sectoarele auto și al bunurilor de larg consum, unde îmbunătățesc calitatea produselor și reduc deșeurile.

Nota:Designul modular al Topstar facilitează modernizarea sistemelor de către producători, asigurându-le că rămân competitivi pe o piață în rapidă evoluție.

Comparație între modelele populare

Modelul Hydra MC90AC vs. TP9-MC10

Modelele Hydra MC90AC și TP9-MC10 sunt două opțiuni larg recunoscute înpiața controlerelor de temperatură a mucegaiuluiAmbele modele excelează în menținerea unui control precis al temperaturii, dar răspund unor nevoi de producție ușor diferite.

Modelul Hydra MC90AC este cunoscut pentru construcția sa robustă și gama de temperaturi ridicate. Funcționează eficient în medii solicitante, fiind ideal pentru industrii precum cea auto și aerospațială. Sistemul său avansat de schimb de căldură asigură performanțe constante, chiar și în condiții de volum mare de lucru. MC90AC dispune, de asemenea, de o interfață ușor de utilizat, permițând operatorilor să ajusteze setările cu efort minim.

TP9-MC10, pe de altă parte, se concentrează pe eficiența energetică. Acesta încorporează tehnologie inteligentă pentru a optimiza consumul de energie, reducând costurile operaționale. Acest model este potrivit în special pentru producătorii care prioritizează sustenabilitatea. Designul său compact îl face o alegere excelentă pentru instalațiile cu spațiu limitat. Deși este posibil să nu gestioneze temperaturile extreme la fel de eficient ca MC90AC, oferă o fiabilitate excelentă pentru aplicațiile standard.

| Caracteristică | Modelul Hydra MC90AC | TP9-MC10 |

|---|---|---|

| Interval de temperatură | Ridicat | Moderat |

| Eficiență energetică | Moderat | Ridicat |

| Aplicații ideale | Automotive, Aerospațial | Producție generală |

| Proiecta | Robust | Compact |

Seria TC5200 vs. MC6

Seriile TC5200 și MC6 reprezintă două soluții avansate pentrucontrolul temperaturii în producțieAmbele modele oferă performanțe excepționale, dar caracteristicile lor răspund unor priorități operaționale diferite.

TC5200 se remarcă prin precizia și stabilitatea sa. Folosește senzori de ultimă generație pentru a menține variațiile de temperatură în limita a ±1°C, asigurând o calitate constantă a produsului. Acest model este extrem de durabil, cu componente rezistente la coroziune care îi prelungesc durata de viață. Producătorii din sectoarele electronicii și dispozitivelor medicale preferă adesea TC5200 pentru fiabilitatea sa în producerea de componente complexe.

Seria MC6 pune accent pe versatilitate. Acceptă atât apa, cât și uleiul ca medii de transfer termic, ceea ce o face adaptabilă la o gamă largă de aplicații. Designul său modular permite modernizări ușoare, asigurând compatibilitatea cu cerințele de producție în continuă evoluție. Seria MC6 integrează, de asemenea, funcții de monitorizare în timp real, permițând operatorilor să urmărească performanța și să facă ajustări după cum este necesar.

| Caracteristică | TC5200 | Seria MC6 |

|---|---|---|

| Precizia temperaturii | ±1°C | ±2°C |

| Mediu de transfer termic | Apă | Apă sau ulei |

| Durabilitate | Ridicat | Moderat |

| Adaptabilitate | Moderat | Ridicat |

Ambele modele demonstrează importanța selectării regulatorului de temperatură potrivit pentru matriță, în funcție de nevoile specifice de producție.

Alegerea regulatorului de temperatură potrivit pentru matriță

Evaluarea scării de producție

Scara de producție joacă un rol crucial în alegerea regulatorului de temperatură potrivit pentru matriță. Operațiunile la scară largă necesită regulatoare cu capacități de răcire mai mari pentru a menține temperaturi constante în mai multe matrițe. Unitățile cu capacități de răcire cuprinse între 5 kW și 15 kW sunt ideale pentru astfel de medii. Aceste regulatoare îmbunătățesc randamentul prin reducerea timpilor de răcire, ceea ce îmbunătățește productivitatea generală.

Facilitățile de producție mai mici beneficiază de controlere compacte cu capacități de răcire mai mici, de obicei între 1 kW și 5 kW. Aceste modele sunt rentabile și suficiente pentru menținerea stabilității temperaturii în aplicații limitate. Producătorii ar trebui să își evalueze volumul de producție și complexitatea matrițelor pentru a determina capacitatea de răcire adecvată nevoilor lor.

Considerații bugetare

Restricțiile bugetare influențează adesea alegerea regulatoarelor de temperatură pentru matrițe. Modelele cu caracteristici avansate, cum ar fi timpi de răspuns sub 10 secunde, justifică costurile mai mari prin creșterea productivității și a calității produsului. Timpii de răspuns mai rapizi reduc durata ciclurilor, permițând producătorilor să producă mai multe unități într-un timp mai scurt.

Controlerele cu timpi de răspuns moderați, variind de la 10 la 30 de secunde, oferă un echilibru între cost și performanță. Aceste unități sunt potrivite pentru aplicații în care nu este necesară o precizie extremă. În plus, înțelegerea relației dintre capacitatea de răcire și eficiența producției îi ajută pe producători să ia decizii bugetare informate. Capacitățile de răcire mai mari pot genera costuri inițiale mai mari, dar duc la economii pe termen lung prin îmbunătățirea calității produselor și reducerea deșeurilor.

- Informații financiare cheie:

- Timpii de răspuns mai rapizi cresc productivitatea.

- Capacitățile de răcire mai mari justifică prețuri mai mari.

- Timpii de răspuns moderați echilibrează costul și eficiența.

Compatibilitate cu sistemele

Compatibilitatea sistemului asigură integrarea perfectă a regulatoarelor de temperatură a matrițelor în configurațiile de producție existente. Regulatoarele moderne optimizează consumul de energie prin reglarea precisă a temperaturilor, ceea ce sporește eficiența procesului. Producătorii ar trebui să acorde prioritate unităților care se aliniază cu sistemele lor actuale pentru a evita modificări costisitoare.

Controlerele de temperatură pentru canale calde oferă o compatibilitate excelentă cu sistemele de turnare prin injecție. Aceste controlere reglează temperatura în mai multe zone, asigurând un flux constant de topitură și o producție de piese de înaltă calitate. Adaptabilitatea lor le face o alegere preferată pentru producătorii care doresc să își modernizeze sistemele fără a perturba operațiunile.

- Beneficii de compatibilitate:

- Eficiență energetică sporită.

- Management termic precis pentru o producție consistentă.

- Integrare perfectă cu sistemele de turnare prin injecție.

Controlere de temperatură a mucegaiuluijoacă un rol crucial în producția modernă. Capacitatea lor de a menține temperaturi precise asigură o calitate constantă a produsului și reduce erorile de producție. Caracteristici precum eficiența energetică, durabilitatea și comenzile ușor de utilizat le fac instrumente indispensabile. Mărcile și modelele de top oferă soluții personalizate pentru diverse industrii. Producătorii ar trebui să își evalueze scara de producție, bugetul și compatibilitatea sistemului pentru a selecta cea mai bună opțiune pentru operațiuni fără probleme.

FAQ

Care este intervalul de temperatură ideal pentru regulatoarele de temperatură a matrițelor?

Intervalul ideal depinde de aplicație. Pentru turnarea prin injecție, acesta se situează de obicei între 100°C și 150°C. Turnarea sub presiune poate necesita temperaturi de până la 300°C.

Cum îmbunătățesc regulatoarele de temperatură a matriței eficiența energetică?

Acestea optimizează transferul de căldură și reduc risipa de energie. Modelele avansate utilizează senzori inteligenți pentru a regla viteza pompei, reducând consumul de energie cu până la 75%.

Pot regulatoarele de temperatură a matrițelor să gestioneze mai multe matrițe simultan?

Da, multe controlere acceptă reglarea temperaturii în mai multe zone. Această caracteristică asigură performanțe constante pe mai multe matrițe în configurații complexe de fabricație.

Sfat:Consultați întotdeauna specificațiile producătorului pentru a asigura compatibilitatea cu cerințele dumneavoastră de producție.

Data publicării: 30 mai 2025