در تولید، دقت و کارایی، موفقیت را تعیین میکنند.کنترل کننده دمای قالبدمای ثابت قالب را تضمین میکند که کیفیت محصول را بهبود میبخشد و نقصهای تولید را کاهش میدهد. مطالعات نشان میدهد که سیستمهای کنترل دمای پیشرفته، مانند سیستمهایی که از منطق فازی استفاده میکنند، میتوانند اختلاف دمای سطح هسته را تا ۹۱٪ کاهش دهند. این نوآوریها، به ویژه برای قالبهای پیچیده، تولید را افزایش میدهند. واحدهای کنترل دمای قالب قابل اعتماد همچنین حسگرهای هوشمند و اتوماسیون را ادغام میکنند و عملکرد یکپارچه و کاهش زمان از کارافتادگی را تضمین میکنند.

نکات کلیدی

- کنترل کننده های دمای قالبدما را ثابت نگه دارید، محصولات را بهتر کنید و اشتباهات را کاهش دهید.

- استفاده از سیستمهای مدرنتا ۷۵٪ انرژی کمتر، کاهش هزینهها و کمک به محیط زیست.

- انتخاب کنترلر مناسب به اندازه، هزینه و تناسب سیستم برای افزایش کار و نتایج بستگی دارد.

کنترل کننده های دمای قالب چیستند؟

تعریف و عملکرد

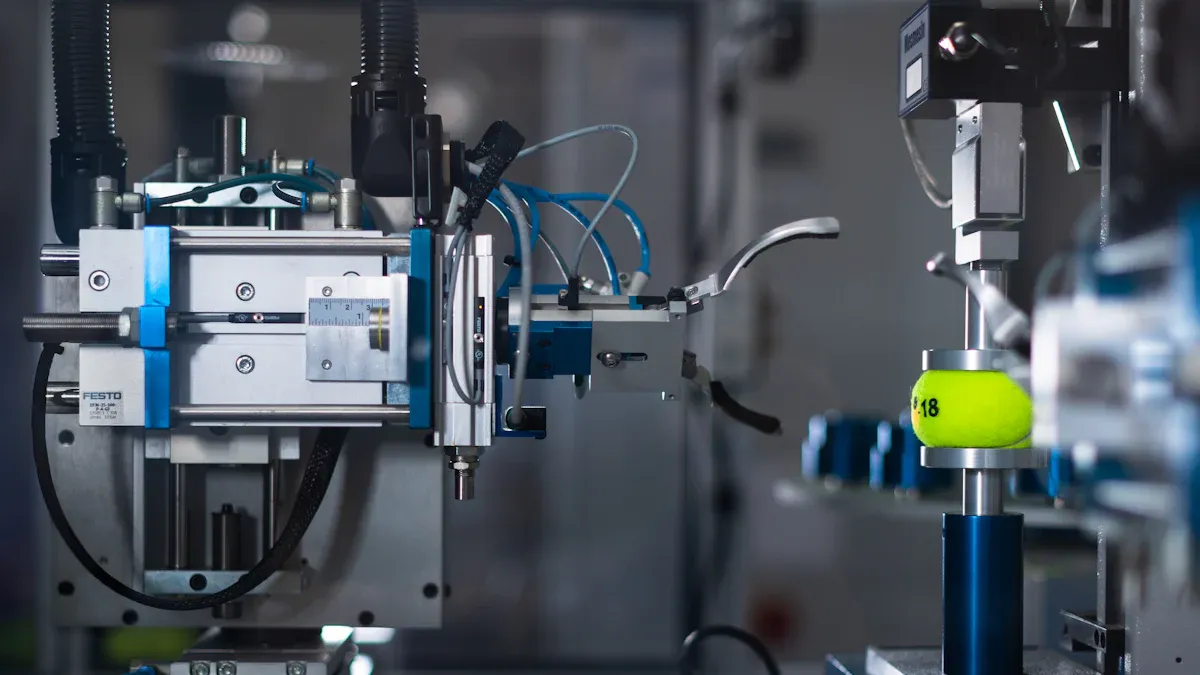

A کنترل کننده دمای قالبدستگاهی است که برای تنظیم دمای قالبهای مورد استفاده در فرآیندهای تولید طراحی شده است. این دستگاه تضمین میکند که قالبها دمای ثابتی را حفظ کنند، که برای تولید محصولات با کیفیت بالا بسیار مهم است. این کنترلکنندهها با گردش یک واسطه انتقال حرارت، مانند آب یا روغن، از طریق قالب کار میکنند. این واسطه گرما را جذب یا آزاد میکند تا دمای مطلوب را حفظ کند.

کاربردهای مختلف نیاز به تنظیمات دمایی خاص دارند. به عنوان مثال، حفرههای قالبگیری تزریقی معمولاً در دمای ۱۰۰ درجه سانتیگراد کار میکنند.آب به عنوان خنک کنندهدر حالی که سیستمهای مبتنی بر روغن برای ریختهگری تحت فشار آلومینیوم ممکن است به دمایی بین ۲۰۰ تا ۳۰۰ درجه سانتیگراد برسند. جدول زیر برخی از کاربردهای رایج و تنظیمات دمایی مربوط به آنها را برجسته میکند:

| کاربرد | تنظیم دما (°C) | نوع مایع خنک کننده |

|---|---|---|

| حفره قالب گیری تزریقی | ۱۰۰ | آب |

| کنترل کننده دمای آب | ۱۰۵-۱۱۰ | آب |

| دستگاه دمای روغن | ۱۳۰-۱۵۰ | نفت |

| ریختهگری آلومینیوم | ۲۰۰-۳۰۰ | ناموجود |

| نقطه ذوب آلیاژ آلومینیوم | >700 | ناموجود |

نقش در صنایع تولیدی

کنترلکنندههای دمای قالب نقش حیاتی در صنایع مختلف، از جمله پردازش پلاستیک، ریختهگری تحت فشار فلزات و قالبگیری لاستیک ایفا میکنند. این دستگاهها کنترل دقیق دما را تضمین میکنند که برای تولید قطعات بادوام و دقیق ضروری است. در صنعت قالبگیری تزریقی، خطاهای کنترل دما 20 درصد از موارد رد محصول را تشکیل میدهند. با بهبود ثبات فرآیند، میتوان این خطاها را به میزان قابل توجهی کاهش داد.

سیستمهای پیشرفته، مانند کنترل جریان iQ، با تنظیم مداوم سرعت پمپ در طول تولید، راندمان را بیشتر افزایش میدهند. این فناوری مصرف انرژی را تا 85٪ کاهش میدهد و منجر به صرفهجویی تقریباً 160 تن CO2 در سال میشود. علاوه بر این، هزینههای نگهداری واحدهای کنترل دما میتواند تا 50٪ کاهش یابد.

پیچیدگی روزافزون محصولات در صنایعی مانند خودرو، الکترونیک و تجهیزات پزشکی، اهمیت کنترلکنندههای دمای قالب را برجسته میکند. این دستگاهها نه تنها کیفیت محصول را بهبود میبخشند، بلکه راندمان تولید را نیز افزایش میدهند و آنها را در محیطهای تولیدی مدرن ضروری میکنند.

ویژگیهای کلیدی کنترلکنندههای دمای قالب

دقت و پایداری دما

حفظ دمای دقیق و پایدار قالب برای تولید با کیفیت بالا ضروری است. کنترلکنندههای دمای قالب با تنظیم واسطههای انتقال حرارت مانند آب یا روغن به این هدف دست مییابند. دادههای تجربی، دقت آنها را تأیید میکنند. به عنوان مثال، آزمایشها روی قالبهای دیواره نازک ساخته شده از پلیآمید ۶ + ۳۰٪ الیاف شیشه، اختلاف دمایی کمتر از ۵ درجه سانتیگراد را حتی با ضخامتهای درج ۱.۱ میلیمتر نشان دادهاند.

کنترل دمای قالب به صورت موضعی، پایداری را به ویژه برای طرحهای پیچیده افزایش میدهد. دمای بالای قالب، از 20 تا 80 درجه سانتیگراد، پر شدن مناسب حفره را تضمین کرده و عیوبی مانند تاب برداشتن را کاهش میدهد. این سیستمها با نتایج شبیهسازی مطابقت نزدیکی دارند و قابلیت اطمینان خود را در کاربردهای دنیای واقعی نشان میدهند.

| جزئیات آزمایش | نتایج | مقایسه با شبیهسازی |

|---|---|---|

| ضخامت درج: ۱.۱ میلیمتر | اختلاف دما <5 درجه سانتیگراد | تطابق عالی با شبیهسازی |

| شکاف گاز: 3.5 میلیمتر | ۱۰ بار تکرار شد | تأخیر حسگر، دلیل اختلافات بود |

ساخت و ساز قوی و دوام

دوام، از ویژگیهای بارز کنترلکنندههای دمای قالب قابل اعتماد است. تولیدکنندگان این واحدها را با مواد محکمی طراحی میکنند تا در برابر محیطهای صنعتی سخت مقاومت کنند. قطعاتی مانند پمپهای فولادی ضد زنگ و مبدلهای حرارتی مقاوم در برابر خوردگی، عملکرد طولانی مدت را تضمین میکنند.

در صنایعی مانند خودروسازی و هوافضا، که تقاضای تولید بالا است، کنترلکنندههای بادوام، زمان از کارافتادگی و هزینههای نگهداری را به حداقل میرسانند. توانایی آنها در کار در شرایط سخت، از جمله دما و فشار بالا، آنها را برای تولید یکپارچه ضروری میکند.

کنترلهای کاربرپسند

کنترلکنندههای دمای قالب مدرن، سهولت کار را در اولویت قرار میدهند. مطالعات مقایسهایسیستمهای مبتنی بر آبسیستمهای کارتریجی روغنی و برقی، طراحی کاربرپسند آنها را برجسته میکنند. واحدهای مبتنی بر آب، کنترل دمای ثابتی را حفظ میکنند و اختلاف دمای متوسط بین قطعات آنها تنها ۲.۷ درجه سانتیگراد است، در حالی که سیستمهای برقی ۲۱ درجه سانتیگراد دارند.

این کنترلکنندهها دارای رابطهای کاربری بصری هستند که به اپراتورها اجازه میدهند تنظیمات را به سرعت تنظیم کنند. بلورینگی ثابت در قطعات تولید شده با قالبهای گرمشونده با آب، کارایی آنها را در مدیریت مؤثر دمای قالب نشان میدهد. کنترلهای کاربرپسند، زمان آموزش را کاهش داده و بهرهوری کلی را بهبود میبخشند.

مزایای بهرهوری انرژی

بهرهوری انرژی یکی از ویژگیهای حیاتی کنترلکنندههای دمای قالب است. سیستمهای پیشرفتهای مانند راهحلهای ENGEL در مقایسه با واحدهای مرسوم، مصرف انرژی را تا 75٪ کاهش میدهند. سلولهای تولید قالبگیری تزریقی کارآمد، هزینههای عملیاتی را کاهش داده و ردپای کربن را به حداقل میرسانند.

صرفهجویی در منابع فراتر از انرژی است. این کنترلکنندهها مصرف آب را در هر شات تولید به طور قابل توجهی کاهش میدهند و آنها را سازگار با محیط زیست میکنند. تولیدکنندگان از این مزیت بهرهمند میشوند.هزینههای آب و برق کمترو شیوههای تولید پایدار، همسو با تلاشهای جهانی برای کاهش ضایعات صنعتی.

| صرفهجویی در انرژی | توضیحات |

|---|---|

| تا ۷۵٪ | کاهش مصرف انرژی با راهکار ENGEL در مقایسه با سیستمهای مرسوم. |

| هزینههای پایینتر | سلولهای تولید قالبگیری تزریقی کارآمد به جلوگیری از هزینههای بالا و به حداقل رساندن ردپای کربن کمک میکنند. |

| صرفهجویی در منابع | کاهش قابل توجه مصرف آب و انرژی در هر شات تولیدی. |

برندهای پیشرو در زمینه کنترل دمای قالب

شرکت ماتسویی آمریکا

شرکت ماتسویی آمریکا خود را به عنوان یک پیشرو در این زمینه تثبیت کرده است.فناوری کنترل دمای قالباین شرکت بر ارائه راهحلهای نوآورانهای تمرکز دارد که باعث افزایش بهرهوری تولید و کیفیت محصول میشود. کنترلکنندههای دمای آنها به دلیل دقت و قابلیت اطمینانشان شناخته شدهاند و همین امر آنها را به انتخابی ترجیحی در صنایعی مانند خودروسازی و تولید تجهیزات پزشکی تبدیل کرده است.

یکی از ویژگیهای برجستهی ماتسویی، تعهد آن به پایداری است. کنترلکنندههای آنها شامل فناوریهای صرفهجویی در انرژی، مانند درایوهای فرکانس متغیر، هستند که مصرف انرژی را در حین کار بهینه میکنند. این امر نه تنها هزینهها را کاهش میدهد، بلکه با تلاشهای جهانی برای به حداقل رساندن ردپای کربن صنعتی نیز همسو است. طراحیهای ماژولار ماتسویی به تولیدکنندگان این امکان را میدهد که سیستمها را به راحتی ارتقا دهند و سازگاری با نیازهای در حال تحول تولید را تضمین کنند.

نکته:شرکت ماتسویی آمریکا پشتیبانی عالی از مشتری ارائه میدهد و خدمات آموزشی و نگهداری را برای اطمینان از ادغام یکپارچه در فرآیندهای تولید فراهم میکند.

ترمولیتر

Thermolator، برندی تحت گروه Conair، مترادف با دوام و عملکرد است. نام آنهاکنترل کننده های دمای قالبواحدهای ترمولیتور به گونهای طراحی شدهاند که در عین حفظ کنترل دمای ثابت، در محیطهای صنعتی سخت نیز مقاومت کنند. واحدهای ترمولیتور به ویژه در صنعت پلاستیک، جایی که دقت برای تولید محصولات بدون نقص بسیار مهم است، محبوب هستند.

کنترلکنندههای Thermolator دارای رابطهای کاربرپسند هستند که به اپراتورها امکان میدهد تنظیمات را به راحتی انجام دهند. این سیستمها همچنین شامل مکانیسمهای ایمنی پیشرفته مانند محافظت در برابر گرمای بیش از حد و خاموش شدن خودکار برای جلوگیری از آسیب به تجهیزات هستند. ساختار مستحکم آنها قابلیت اطمینان طولانی مدت را تضمین میکند و باعث کاهش زمان از کار افتادگی و هزینههای نگهداری میشود.

شرکت Thermolator با ادغام فناوریهای هوشمند در محصولات خود، به نوآوری ادامه میدهد. قابلیتهای نظارت و تجزیه و تحلیل دادهها در زمان واقعی به تولیدکنندگان این امکان را میدهد تا معیارهای عملکرد را ردیابی کنند، ناکارآمدیها را شناسایی کنند و تصمیمات مبتنی بر داده را برای بهینهسازی تولید اتخاذ کنند.

تاپاستار

تاپاستار به دلیل کنترلکنندههای دمای قالب پیشرفته خود، توجه قابل توجهی را در بازار جهانی به خود جلب کرده است. این برند به ویژه به دلیل تمرکز بر بهرهوری انرژی و قابلیت اطمینان عملیاتی مورد توجه قرار گرفته است. تولیدکنندگانی که از سیستمهای کنترل دمای مبتنی بر هوش مصنوعی تاپاستار استفاده میکنند، به دلیل کاهش خاموشیهای برنامهریزی نشده، افزایش 25 درصدی در بهرهوری عملیاتی را گزارش کردهاند.

در اروپا، یک تولیدکننده پیشرو پلاستیک ایتالیایی پس از پیادهسازی کنترلکننده دمای قالب مدرن از نوع آبی Topstar، به کاهش 20 درصدی مصرف انرژی دست یافت. این امر نشاندهنده تعهد این برند به ارائه راهحلهای کممصرف و مطابق با الزامات نظارتی است.

نرخ پذیرش Topstar در صنعت قالبگیری تزریق پلاستیک چین در دو سال گذشته بیش از 30 درصد افزایش یافته است. این رشد نشان دهنده افزایش تقاضا برای کنترلکنندههای هوشمند دما است که نظارت و سازگاری در لحظه را ارائه میدهند. در آمریکای شمالی، کنترلکنندههای Topstar به طور گسترده در بخشهای خودرو و کالاهای مصرفی مورد استفاده قرار میگیرند، جایی که کیفیت محصول را افزایش داده و ضایعات را کاهش میدهند.

توجه:طراحیهای ماژولار تاپاستار، ارتقاء سیستمهای تولیدکنندگان را آسان میکند و تضمین میکند که آنها در بازاری که به سرعت در حال تحول است، همچنان رقابتی باقی بمانند.

مقایسه مدلهای محبوب

مدل Hydra MC90AC در مقابل TP9-MC10

مدلهای Hydra Model MC90AC و TP9-MC10 دو گزینهی شناختهشده در این زمینه هستند.بازار کنترل کننده دمای قالبهر دو مدل در حفظ کنترل دقیق دما عالی هستند، اما نیازهای تولیدی کمی متفاوتی را برآورده میکنند.

هیدرا مدل MC90AC به دلیل ساختار مستحکم و محدوده دمایی بالای خود شناخته شده است. این دستگاه در محیطهای دشوار به طور کارآمد عمل میکند و آن را برای صنایعی مانند خودرو و هوافضا ایدهآل میسازد. سیستم تبادل حرارت پیشرفته آن، عملکرد پایدار را حتی تحت بارهای کاری سنگین تضمین میکند. MC90AC همچنین دارای یک رابط کاربرپسند است که به اپراتورها اجازه میدهد تنظیمات را با حداقل تلاش تنظیم کنند.

از سوی دیگر، TP9-MC10 بر بهرهوری انرژی تمرکز دارد. این مدل از فناوری هوشمند برای بهینهسازی مصرف انرژی و کاهش هزینههای عملیاتی بهره میبرد. این مدل به ویژه برای تولیدکنندگانی که پایداری را در اولویت قرار میدهند، مناسب است. طراحی جمع و جور آن، آن را به انتخابی عالی برای تأسیساتی با فضای محدود تبدیل میکند. اگرچه ممکن است به اندازه MC90AC در دماهای شدید مؤثر نباشد، اما قابلیت اطمینان بسیار خوبی را برای کاربردهای استاندارد ارائه میدهد.

| ویژگی | هیدرا مدل MC90AC | TP9-MC10 |

|---|---|---|

| محدوده دما | بالا | متوسط |

| بهرهوری انرژی | متوسط | بالا |

| کاربردهای ایدهآل | خودرو، هوافضا | تولید عمومی |

| طراحی | مقاوم | جمع و جور |

TC5200 در مقابل سری MC6

سریهای TC5200 و MC6 دو راهکار پیشرفته برای ... ارائه میدهند.کنترل دما در تولیدهر دو مدل عملکرد فوقالعادهای ارائه میدهند، اما ویژگیهای آنها اولویتهای عملیاتی متفاوتی را برآورده میکند.

TC5200 به دلیل دقت و پایداری خود متمایز است. این دستگاه از حسگرهای پیشرفته برای حفظ تغییرات دما در محدوده ±1 درجه سانتیگراد استفاده میکند و کیفیت ثابت محصول را تضمین میکند. این مدل بسیار بادوام است و دارای اجزای مقاوم در برابر خوردگی است که طول عمر آن را افزایش میدهد. تولیدکنندگان در بخشهای الکترونیک و تجهیزات پزشکی اغلب TC5200 را به دلیل قابلیت اطمینان آن در تولید قطعات پیچیده ترجیح میدهند.

سری MC6 بر تطبیقپذیری تأکید دارد. این سری از آب و روغن به عنوان واسطههای انتقال حرارت پشتیبانی میکند و آن را برای طیف وسیعی از کاربردها قابل استفاده میسازد. طراحی ماژولار آن امکان ارتقاء آسان را فراهم میکند و سازگاری با نیازهای تولیدی در حال تحول را تضمین میکند. سری MC6 همچنین ویژگیهای نظارت در زمان واقعی را در خود جای داده است و به اپراتورها این امکان را میدهد تا عملکرد را ردیابی کرده و در صورت نیاز تنظیمات لازم را انجام دهند.

| ویژگی | تی سی ۵۲۰۰ | سری MC6 |

|---|---|---|

| دقت دما | ±۱ درجه سانتیگراد | ±۲ درجه سانتیگراد |

| محیط انتقال حرارت | آب | آب یا روغن |

| دوام | بالا | متوسط |

| سازگاری | متوسط | بالا |

هر دو مدل اهمیت انتخاب کنترلکننده دمای قالب مناسب بر اساس نیازهای خاص تولید را نشان میدهند.

انتخاب کنترلکننده دمای قالب مناسب

ارزیابی مقیاس تولید

مقیاس تولید نقش مهمی در انتخاب کنترلکننده دمای قالب مناسب دارد. عملیات در مقیاس بزرگ به کنترلکنندههایی با ظرفیت خنککننده بالاتر نیاز دارد تا دمای ثابتی را در چندین قالب حفظ کند. واحدهایی با ظرفیت خنککننده از 5 کیلووات تا 15 کیلووات برای چنین محیطهایی ایدهآل هستند. این کنترلکنندهها با کاهش زمان خنککننده، توان عملیاتی را افزایش میدهند که باعث بهبود بهرهوری کلی میشود.

مراکز تولیدی کوچکتر از کنترلرهای جمعوجور با ظرفیت خنککنندگی پایینتر، معمولاً بین ۱ کیلووات تا ۵ کیلووات، بهره میبرند. این مدلها مقرونبهصرفه هستند و برای حفظ پایداری دما در کاربردهای محدود کافی میباشند. تولیدکنندگان باید حجم تولید و پیچیدگی قالب خود را ارزیابی کنند تا ظرفیت خنککنندگی مناسب برای نیازهای خود را تعیین کنند.

ملاحظات بودجه

محدودیتهای بودجه اغلب بر انتخاب کنترلکنندههای دمای قالب تأثیر میگذارند. مدلهایی با ویژگیهای پیشرفته، مانند زمان پاسخ کمتر از 10 ثانیه، هزینههای بالاتر خود را با افزایش بهرهوری و کیفیت محصول توجیه میکنند. زمان پاسخ سریعتر، مدت زمان چرخه را کاهش میدهد و تولیدکنندگان را قادر میسازد واحدهای بیشتری را در زمان کمتری تولید کنند.

کنترلکنندههایی با زمان پاسخ متوسط، از 10 تا 30 ثانیه، تعادلی بین هزینه و عملکرد ارائه میدهند. این واحدها برای کاربردهایی مناسب هستند که در آنها دقت بسیار بالایی مورد نیاز نیست. علاوه بر این، درک رابطه بین ظرفیت خنککننده و راندمان تولید به تولیدکنندگان کمک میکند تا تصمیمات بودجهای آگاهانهای بگیرند. ظرفیتهای خنککننده بالاتر ممکن است هزینههای اولیه بالاتری را متحمل شوند، اما از طریق بهبود کیفیت محصول و کاهش ضایعات، منجر به صرفهجویی در درازمدت میشوند.

- بینشهای کلیدی مالی:

- زمان پاسخ سریعتر، بهرهوری را افزایش میدهد.

- ظرفیتهای خنککننده بالاتر، قیمتهای بالاتر را توجیه میکنند.

- زمان پاسخدهی متوسط، هزینه و کارایی را متعادل میکند.

سازگاری با سیستمها

سازگاری سیستم، ادغام یکپارچه کنترلکنندههای دمای قالب را در تنظیمات تولید موجود تضمین میکند. کنترلکنندههای مدرن با تنظیم دقیق دما، مصرف انرژی را بهینه میکنند که این امر باعث افزایش راندمان فرآیند میشود. تولیدکنندگان باید واحدهایی را که با سیستمهای فعلی آنها هماهنگ هستند، در اولویت قرار دهند تا از تغییرات پرهزینه جلوگیری شود.

کنترلکنندههای دمای راهگاه گرم سازگاری بسیار خوبی با سیستمهای قالبگیری تزریقی دارند. این کنترلکنندهها دما را در چندین ناحیه تنظیم میکنند و جریان مذاب ثابت و تولید قطعات با کیفیت بالا را تضمین میکنند. سازگاری آنها، آنها را به انتخابی ترجیحی برای تولیدکنندگانی تبدیل میکند که به دنبال ارتقاء سیستمهای خود بدون ایجاد اختلال در عملیات هستند.

- مزایای سازگاری:

- افزایش بهرهوری انرژی.

- مدیریت حرارتی دقیق برای تولید مداوم.

- ادغام یکپارچه با سیستمهای قالبگیری تزریقی.

کنترل کننده های دمای قالبنقش حیاتی در تولید مدرن دارند. توانایی آنها در حفظ دمای دقیق، کیفیت ثابت محصول را تضمین کرده و خطاهای تولید را کاهش میدهد. ویژگیهایی مانند بهرهوری انرژی، دوام و کنترلهای کاربرپسند، آنها را به ابزارهای ضروری تبدیل میکند. برندها و مدلهای پیشرو، راهحلهای متناسب با صنایع مختلف ارائه میدهند. تولیدکنندگان باید مقیاس تولید، بودجه و سازگاری سیستم خود را ارزیابی کنند تا بهترین گزینه را برای عملیات بدون مشکل انتخاب کنند.

سوالات متداول

محدوده دمایی ایدهآل برای کنترلکنندههای دمای قالب چیست؟

محدوده ایدهآل به کاربرد بستگی دارد. برای قالبگیری تزریقی، معمولاً بین ۱۰۰ تا ۱۵۰ درجه سانتیگراد است. ریختهگری تحت فشار ممکن است به دمایی تا ۳۰۰ درجه سانتیگراد نیاز داشته باشد.

چگونه کنترلکنندههای دمای قالب، بهرهوری انرژی را بهبود میبخشند؟

آنها انتقال حرارت را بهینه کرده و اتلاف انرژی را کاهش میدهند. مدلهای پیشرفته از حسگرهای هوشمند برای تنظیم سرعت پمپ استفاده میکنند و مصرف انرژی را تا 75٪ کاهش میدهند.

آیا کنترلکنندههای دمای قالب میتوانند چندین قالب را بهطور همزمان کنترل کنند؟

بله، بسیاری از کنترلرها از تنظیم دمای چند منطقهای پشتیبانی میکنند. این ویژگی عملکرد ثابتی را در قالبهای مختلف در تنظیمات پیچیده تولید تضمین میکند.

نکته:برای اطمینان از سازگاری با نیازهای تولید خود، همیشه مشخصات سازنده را بررسی کنید.

زمان ارسال: ۳۰ مه ۲۰۲۵