Fabrikazioan, zehaztasunak eta eraginkortasunak zehazten dute arrakasta. Amoldearen tenperatura kontrolatzaileaMoldeen tenperatura koherenteak bermatzen ditu, eta horrek produktuaren kalitatea hobetzen du eta ekoizpen-akatsak murrizten ditu. Ikerketek agerian uzten dute tenperatura-kontroleko sistema aurreratuek, hala nola logika lausoa erabiltzen dutenek, nukleoaren gainazaleko tenperatura-aldeak % 91 arte murriztu ditzaketela. Berrikuntza hauek ekoizpena hobetzen dute, batez ere molde konplexuetan. Moldeen tenperatura-kontrolagailu unitate fidagarriek sentsore adimendunak eta automatizazioa ere integratzen dituzte, funtzionamendu ezin hobea eta geldialdi-denbora murriztea bermatuz.

Ondorio nagusiak

- Moldeen tenperatura kontrolatzaileaktenperaturak egonkor mantenduz, produktuak hobetuz eta akatsak murriztuz.

- Sistema modernoek erabiltzen dute% 75 energia gutxiago, kostuak murriztuz eta ingurumena babestuz.

- Kontrolatzaile egokia aukeratzea tamainaren, kostuaren eta sistemaren egokitzapenaren araberakoa da, lana eta emaitzak hobetzeko.

Zer dira moldeen tenperatura kontrolatzaileak?

Definizioa eta funtzioa

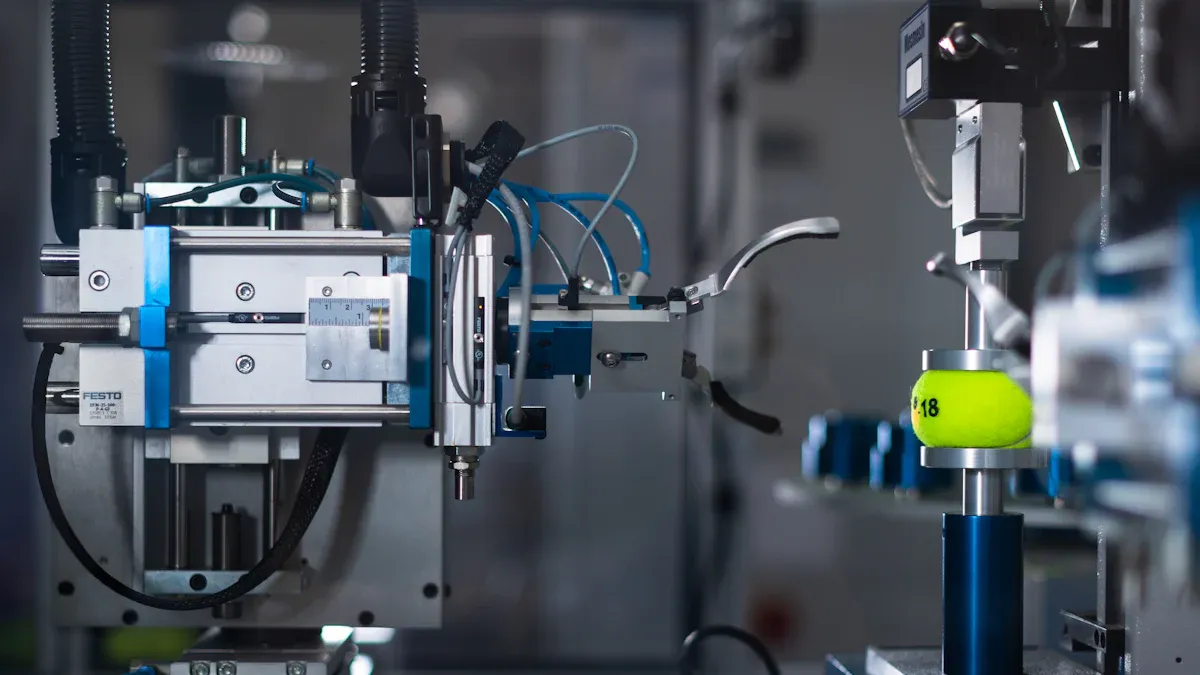

A moldearen tenperatura kontrolatzaileafabrikazio-prozesuetan erabiltzen diren moldeen tenperatura erregulatzeko diseinatutako gailu bat da. Moldeek tenperatura koherentea mantentzen dutela ziurtatzen du, eta hori funtsezkoa da kalitate handiko produktuak ekoizteko. Kontrolatzaile hauek bero-transferentzia bitarteko bat, hala nola ura edo olioa, moldearen bidez zirkulatuz funtzionatzen dute. Medioak beroa xurgatzen edo askatzen du nahi den tenperatura mantentzeko.

Aplikazio ezberdinek tenperatura-ezarpen espezifikoak behar dituzte. Adibidez, injekzio bidezko moldeo-barrunbeek normalean 100 °C-tan funtzionatzen duteura hozgarri gisa, aluminiozko injekziorako olio-oinarritutako sistemek 200 °C eta 300 °C arteko tenperaturak irits daitezkeen bitartean. Beheko taulan aplikazio ohiko batzuk eta dagokien tenperatura-ezarpenak nabarmentzen dira:

| Aplikazioa | Tenperatura ezarpena (°C) | Hozgarri mota |

|---|---|---|

| Injekziozko Moldeatze Barrunbea | 100 | Ura |

| Uraren tenperaturaren kontrolagailua | 105-110 | Ura |

| Olioaren Tenperatura Makina | 130-150 | Olioa |

| Aluminiozko galdaketa | 200-300 | E/G |

| Aluminiozko Aleazioaren Urtze-puntua | >700 | E/G |

Fabrikazio Industrietako Rola

Moldeen tenperatura kontrolatzaileek funtsezko zeregina dute hainbat industriatan, besteak beste, plastikoen prozesamenduan, metalen galdaketan eta kautxuaren moldeoan. Gailu hauek tenperaturaren kontrol zehatza bermatzen dute, eta hori ezinbestekoa da osagai iraunkorrak eta zehatzak ekoizteko. Injekzio bidezko moldeoaren industrian, tenperaturaren kontrol erroreak produktuen bazterketen % 20 dira. Prozesuaren koherentzia hobetuz, errore horiek nabarmen murriztu daitezke.

Sistema aurreratuek, hala nola iQ fluxu-kontrolak, are gehiago hobetzen dute eraginkortasuna, ponpen abiadura etengabe doituz ekoizpenean zehar. Teknologia honek energia-kontsumoa % 85eraino murrizten du, eta horrek urtean 160 tona CO2 aurreztea dakar. Gainera, tenperatura-kontroleko unitateen mantentze-kostuak % 50eraino murriztu daitezke.

Automobilgintza, elektronika eta gailu medikoak bezalako industrietan produktuen konplexutasun gero eta handiagoak moldeen tenperatura kontrolatzaileen garrantzia azpimarratzen du. Gailu hauek ez dute produktuaren kalitatea hobetzen bakarrik, baita fabrikazio-eraginkortasuna ere, eta ezinbestekoak dira ekoizpen-ingurune modernoetan.

Moldeen Tenperatura Kontrolatzaileen Ezaugarri Nagusiak

Tenperaturaren zehaztasuna eta egonkortasuna

Moldeen tenperatura zehatzak eta egonkorrak mantentzea ezinbestekoa da kalitate handiko ekoizpenerako. Moldeen tenperatura kontrolatzaileek ura edo olioa bezalako bero-transferentzia bitartekoak erregulatuz lortzen dute hori. Datu esperimentalek haien zehaztasuna balioztatzen dute. Adibidez, poliamida 6 + % 30 beira-zuntzez egindako horma meheko moldeetan egindako probek 5 °C-tik beherako tenperatura-aldeak erakutsi zituzten, 1,1 mm-ko lodierako txertatzeekin ere.

Moldearen tenperaturaren kontrol lokalak are gehiago hobetzen du egonkortasuna, batez ere diseinu konplexuetan. 20 °C-tik 80 °C-ra bitarteko moldearen tenperatura altuek barrunbeak behar bezala betetzea bermatzen dute eta deformazioa bezalako akatsak murrizten dituzte. Sistema hauek simulazio-emaitzekin lerrokatzen dira, benetako aplikazioetan duten fidagarritasuna erakutsiz.

| Esperimentuaren xehetasunak | Emaitzak | Simulazioarekiko alderaketa |

|---|---|---|

| Txertatze-lodiera: 1,1 mm | Tenperatura-aldea < 5 °C | Simulazioarekin bat etortze bikaina |

| Gas-tartea: 3,5 mm | 10 aldiz errepikatuta. | Sentsorearen latentziak desadostasunak kontuan hartu ditu |

Eraikuntza sendoa eta iraunkortasuna

Iraunkortasuna moldeen tenperatura kontrolatzaile fidagarrien ezaugarri nagusia da. Fabrikatzaileek unitate hauek material sendoekin diseinatzen dituzte, ingurune industrial gogorrak jasateko. Altzairu herdoilgaitzezko ponpak eta korrosioarekiko erresistenteak diren bero-trukagailuak bezalako osagaiek epe luzerako errendimendua bermatzen dute.

Automobilgintza eta aeroespazialaren bezalako industrietan, non ekoizpen-eskaerak handiak diren, kontrolatzaile iraunkorrek geldialdiak eta mantentze-kostuak minimizatzen dituzte. Muturreko baldintzetan, tenperatura eta presio altuak barne, funtzionatzeko duten gaitasunak ezinbesteko bihurtzen ditu ekoizpen ezin hobea lortzeko.

Erabiltzaileentzako Kontrol Errazak

Moldeen tenperatura kontrolatzaile modernoek funtzionamendu erraztasuna lehenesten dute. Alderatzen dituzten ikerketekuretan oinarritutako sistemakOlioan oinarritutako eta kartutxo elektrikoetan oinarritutako sistemek erabilerraza den diseinua nabarmentzen dute. Uretan oinarritutako unitateek tenperatura kontrol koherentea mantentzen dute, batez beste 2,7 °C-ko aldearekin piezen artean, sistema elektrikoetan 21,0 °C-rekin alderatuta.

Kontrolatzaile hauek interfaze intuitiboak dituzte, operadoreei ezarpenak azkar doitzeko aukera emanez. Urarekin berotutako moldeekin ekoitzitako piezen kristalinitate koherenteak moldeen tenperaturak modu eraginkorrean kudeatzeko duten eraginkortasuna erakusten du. Erabiltzaileentzako kontrol errazek prestakuntza denbora murrizten dute eta produktibitate orokorra hobetzen dute.

Energia-eraginkortasuneko onurak

Moldeen tenperatura kontrolatzaileen ezaugarri kritikoa da energia-eraginkortasuna. ENGEL irtenbideak bezalako sistema aurreratuek % 75eraino murrizten dute energia-kontsumoa ohiko unitateekin alderatuta. Injekzio bidezko moldeo-ekoizpen-zelula eraginkorrek funtzionamendu-kostuak murrizten dituzte eta karbono-aztarna gutxitzen dute.

Baliabideen aurrezpena energiatik haratago doa. Kontrolatzaile hauek ekoizpen-saio bakoitzeko ur-kontsumoa nabarmen murrizten dute, ingurumena errespetatzen dutenak bihurtuz. Fabrikatzaileek onura ateratzen dutezerbitzu-faktura txikiagoaketa ekoizpen-jardunbide jasangarriak, industria-hondakinak murrizteko mundu mailako ahaleginekin bat etorriz.

| Energia Aurreztea | Deskribapena |

|---|---|

| %75era arte | ENGEL soluzioarekin energia-kontsumoaren murrizketa sistema konbentzionalekin alderatuta. |

| Kostu txikiagoak | Injekzio bidezko moldeorako ekoizpen-zelula eraginkorrek kostu handiak saihesten eta karbono-aztarna minimizatzen laguntzen dute. |

| Baliabideen aurrezpena | Ekoizpen-plano bakoitzeko ur-kontsumoaren eta energia-kontsumoaren murrizketa nabarmena. |

Moldeen Tenperatura Kontrolatzaileen Marka Nagusiak

Matsui America, Inc.

Matsui America, Inc. lider gisa finkatu daMoldearen tenperatura kontrolatzeko teknologiaKonpainiak ekoizpen-eraginkortasuna eta produktuen kalitatea hobetzen dituzten irtenbide berritzaileak eskaintzera bideratzen da. Haien tenperatura-kontrolagailuak zehaztasunagatik eta fidagarritasunagatik dira ezagunak, eta horrek aukera hobetsia bihurtzen ditu automobilgintza eta gailu medikoen fabrikazioa bezalako industrietan.

Matsuiren ezaugarri nabarmenetako bat jasangarritasunarekiko duen konpromisoa da. Haien kontrolatzaileek energia aurrezteko teknologiak barneratzen dituzte, hala nola maiztasun aldakorreko unitateak, funtzionamenduan zehar energia-kontsumoa optimizatzen dutenak. Horrek ez ditu kostuak murrizten bakarrik, baita industria-karbono-aztarna minimizatzeko ahalegin globalekin bat egiten du ere. Matsuiren diseinu modularrek fabrikatzaileei sistemak erraz eguneratzeko aukera ematen diete, ekoizpen-beharren aldaketetara egokitzeko gaitasuna bermatuz.

Aholkua:Matsui America, Inc.-ek bezeroarentzako arreta bikaina eskaintzen du, prestakuntza eta mantentze-zerbitzuak eskainiz fabrikazio-prozesuetan integrazio ezin hobea bermatzeko.

Termometroa

Thermolator, Conair Taldearen barruan dagoen marka bat, iraunkortasunaren eta errendimenduaren sinonimoa da. HaienMoldeen tenperatura kontrolatzaileakTenperatura-kontrol koherentea mantenduz, industria-ingurune zorrotzak jasateko diseinatuta daude. Termomotor unitateak bereziki ezagunak dira plastikoen industrian, non zehaztasuna funtsezkoa den akatsik gabeko produktuak ekoizteko.

Thermolator-en kontrolagailuek interfaze erabilerrazak dituzte, operadoreek ezarpenak erraz doitzeko aukera emanez. Sistema hauek segurtasun-mekanismo aurreratuak ere badituzte, hala nola gehiegi berotzearen aurkako babesa eta itzaltze automatikoa, ekipamenduen kalteak saihesteko. Haien eraikuntza sendoak epe luzerako fidagarritasuna bermatzen du, geldialdiak eta mantentze-kostuak murriztuz.

Thermolatorrek berrikuntzan jarraitzen du teknologia adimendunak bere produktuetan integratuz. Denbora errealeko monitorizazio eta datuen analisi gaitasunek fabrikatzaileei errendimenduaren neurriak jarraitzeko, eraginkortasun ezak identifikatzeko eta datuetan oinarritutako erabakiak hartzeko aukera ematen diete ekoizpena optimizatzeko.

Topstar

Topstarrek ospea lortu du merkatu globalean bere moldeen tenperatura kontrolatzaile aurreratuei esker. Marka bereziki ezaguna da energia-eraginkortasunean eta funtzionamendu-fidagarritasunean duen arretagatik. Topstarren adimen artifizialaren bidezko tenperatura-kontrol sistemak erabiltzen dituzten fabrikatzaileek % 25eko igoera izan dutela jakinarazi dute funtzionamendu-eraginkortasunean, aurreikusi gabeko etenaldiak murriztu direlako.

Europan, Italiako plastiko fabrikatzaile nagusi batek energia-kontsumoa % 20 murriztea lortu zuen Topstarren ur-motako molde-tenperatura kontrolatzaile modernoa ezarri ondoren. Horrek markaren konpromisoa azpimarratzen du, arauzko eskakizunak betetzen dituzten energia-eraginkortasuneko irtenbideak eskaintzeko.

Topstarren erabilera-tasa Txinako plastikozko injekzio bidezko moldeo-industrian % 30 baino gehiago igo da azken bi urteetan. Hazkunde honek denbora errealeko jarraipena eta moldagarritasuna eskaintzen duten tenperatura-kontrolagailu adimendunen eskaera gero eta handiagoa islatzen du. Ipar Amerikan, Topstarren kontrolagailuak asko erabiltzen dira automobilgintzan eta kontsumo-ondasunen sektoreetan, non produktuen kalitatea hobetzen eta hondakinak murrizten dituzten.

Oharra:Topstarren diseinu modularrek errazten diete fabrikatzaileei beren sistemak eguneratzea, merkatu azkar eboluzionatzen ari den honetan lehiakorrak izaten jarrai dezaten ziurtatuz.

Modelo ezagunen konparaketa

Hydra MC90AC modeloa TP9-MC10aren aurka

Hydra modeloa MC90AC eta TP9-MC10 bi aukera ezagun dira.Moldeen tenperatura kontrolatzaileen merkatuaBi modeloek tenperaturaren kontrol zehatza mantentzen bikainak dira, baina ekoizpen-behar apur bat desberdinak asetzen dituzte.

Hydra MC90AC modeloa bere eraikuntza sendoagatik eta tenperatura-tarte altuarengatik da ezaguna. Ingurune zorrotzetan eraginkortasunez funtzionatzen du, eta horrek aproposa bihurtzen du automobilgintza eta aeroespazialaren bezalako industrietarako. Bere bero-trukerako sistema aurreratuak errendimendu koherentea bermatzen du, lan-karga handien pean ere. MC90AC-k interfaze erabilerraza ere badu, operadoreek ezarpenak ahalegin minimoarekin doitzeko aukera emanez.

TP9-MC10ak, berriz, energia-eraginkortasunean jartzen du arreta. Teknologia adimenduna barneratzen du energia-kontsumoa optimizatzeko, funtzionamendu-kostuak murriztuz. Modelo hau bereziki egokia da jasangarritasuna lehenesten duten fabrikatzaileentzat. Bere diseinu trinkoak aukera bikaina bihurtzen du espazio mugatua duten instalazioetarako. Muturreko tenperaturak MC90ACak bezain eraginkortasunez ez kudeatzen baditu ere, fidagarritasun bikaina eskaintzen du aplikazio estandarretarako.

| Ezaugarria | Hydra modeloa MC90AC | TP9-MC10 |

|---|---|---|

| Tenperatura-tartea | Altua | Moderatua |

| Energia-eraginkortasuna | Moderatua | Altua |

| Aplikazio idealak | Automobilgintza, Aire eta Espazioa | Fabrikazio Orokorra |

| Diseinua | Sendoa | Trinkoa |

TC5200 vs. MC6 Seriea

TC5200 eta MC6 serieak bi irtenbide aurreratu dira honetarako:tenperaturaren kontrola fabrikazioanBi modeloek errendimendu bikaina eskaintzen dute, baina haien ezaugarriek lehentasun operatibo desberdinei erantzuten diete.

TC5200ak bere zehaztasunagatik eta egonkortasunagatik nabarmentzen da. Sentsore aurreratuak erabiltzen ditu tenperatura-aldaketak ±1 °C-ren barruan mantentzeko, produktuaren kalitate koherentea bermatuz. Modelo hau oso iraunkorra da, eta bere bizitza luzatzen duten korrosioarekiko erresistenteak diren osagaiak ditu. Elektronika eta gailu medikoen sektoreko fabrikatzaileek askotan TC5200 nahiago dute osagai konplexuak ekoizteko duen fidagarritasunagatik.

MC6 Serieak moldakortasuna azpimarratzen du. Ura eta olioa onartzen ditu bero-transferentzia bitarteko gisa, aplikazio sorta zabal batera egokitzeko aukera emanez. Bere diseinu modularrari esker, erraz egin daitezke eguneratzeak, ekoizpen-eskakizun ebolutiboekin bateragarritasuna bermatuz. MC6 Serieak denbora errealeko monitorizazio-funtzioak ere integratzen ditu, operadoreei errendimendua jarraitzeko eta behar diren doikuntzak egiteko aukera emanez.

| Ezaugarria | TC5200 | MC6 Seriea |

|---|---|---|

| Tenperaturaren zehaztasuna | ±1 °C | ±2 °C |

| Bero Transferentziako Euskarri | Ura | Ura edo olioa |

| Iraunkortasuna | Altua | Moderatua |

| Moldagarritasuna | Moderatua | Altua |

Bi modeloek erakusten dute ekoizpen-behar espezifikoen arabera molde-tenperatura-kontrolatzaile egokia hautatzearen garrantzia.

Moldearen tenperatura kontrolatzaile egokia aukeratzea

Ekoizpen Eskala Ebaluatzea

Ekoizpen-eskalak funtsezko zeregina du moldeen tenperatura-kontrolagailu egokia aukeratzerakoan. Eskala handiko eragiketek hozte-ahalmen handiagoak dituzten kontrolagailuak behar dituzte hainbat moldetan tenperatura koherenteak mantentzeko. 5 kW-tik 15 kW-ra bitarteko hozte-ahalmena duten unitateak aproposak dira ingurune horietarako. Kontrolagailu hauek ekoizpena hobetzen dute hozte-denborak murriztuz, eta horrek produktibitate orokorra hobetzen du.

Ekoizpen-instalazio txikiagoek hozte-ahalmen txikiagoko kontrolatzaile trinkoen onura dute, normalean 1 kW eta 5 kW artekoak. Modelo hauek kostu-eraginkorrak dira eta nahikoak dira tenperatura-egonkortasuna mantentzeko aplikazio mugatuetan. Fabrikatzaileek beren ekoizpen-bolumena eta moldeen konplexutasuna ebaluatu beharko lituzkete beren beharretarako hozte-ahalmen egokia zehazteko.

Aurrekontu-kontuan hartu beharrekoak

Aurrekontu-murrizketek askotan eragina dute moldeen tenperatura-kontrolagailuen aukeraketan. Ezaugarri aurreratuak dituzten modeloek, hala nola 10 segundotik beherako erantzun-denborak, justifikatzen dituzte kostu handiagoak produktibitatea eta produktuaren kalitatea handituz. Erantzun-denbora azkarragoek zikloen iraupena murrizten dute, fabrikatzaileek unitate gehiago denbora gutxiagoan ekoizteko aukera emanez.

10 eta 30 segundo arteko erantzun-denbora ertainak dituzten kontrolagailuek kostuaren eta errendimenduaren arteko oreka eskaintzen dute. Unitate hauek zehaztasun handia behar ez den aplikazioetarako egokiak dira. Gainera, hozte-ahalmenaren eta ekoizpen-eraginkortasunaren arteko erlazioa ulertzeak fabrikatzaileei aurrekontu-erabaki informatuak hartzen laguntzen die. Hozte-ahalmen handiagoek hasierako kostu handiagoak ekar ditzakete, baina epe luzerako aurrezkiak dakartzate produktuaren kalitatea hobetuz eta hondakinak murriztuz.

- Finantza-ikuspegi nagusiak:

- Erantzun-denbora azkarragoek produktibitatea handitzen dute.

- Hozte-ahalmen handiagoek prezio altuagoak justifikatzen dituzte.

- Erantzun-denbora moderatuek kostua eta eraginkortasuna orekatzen dituzte.

Sistemekin bateragarritasuna

Sistemaren bateragarritasunak moldeen tenperatura kontrolatzaileen integrazio ezin hobea bermatzen du dauden ekoizpen konfigurazioetan. Kontrolatzaile modernoek energia kontsumoa optimizatzen dute tenperaturak zehatz-mehatz erregulatuz, eta horrek prozesuaren eraginkortasuna hobetzen du. Fabrikatzaileek beren egungo sistemekin bat datozen unitateak lehenetsi beharko lituzkete aldaketa garestiak saihesteko.

Korrikalari beroen tenperatura-kontrolagailuek bateragarritasun bikaina eskaintzen dute injekzio-moldeaketa sistemekin. Kontrolagailu hauek tenperatura erregulatzen dute hainbat zonatan, urtze-fluxu koherentea eta kalitate handiko piezen ekoizpena bermatuz. Haien moldagarritasunak aukera hobetsia bihurtzen ditu eragiketak eten gabe beren sistemak berritu nahi dituzten fabrikatzaileentzat.

- Bateragarritasun abantailak:

- Energia-eraginkortasun hobetua.

- Kudeaketa termiko zehatza ekoizpen koherenterako.

- Injekzio-moldaketa sistemekin integrazio ezin hobea.

Moldeen tenperatura kontrolatzaileakfuntsezko zeregina dute fabrikazio modernoan. Tenperatura zehatzak mantentzeko duten gaitasunak produktuaren kalitate koherentea bermatzen du eta ekoizpen-erroreak murrizten ditu. Energia-eraginkortasuna, iraunkortasuna eta erabilerrazak diren kontrolek ezinbesteko tresna bihurtzen dituzte. Marka eta modelo nagusiek industria askotarikoentzako neurrira egindako irtenbideak eskaintzen dituzte. Fabrikatzaileek beren ekoizpen-eskala, aurrekontua eta sistemaren bateragarritasuna ebaluatu beharko lituzkete eragiketa ezin hobeak lortzeko aukerarik onena hautatzeko.

Maiz egiten diren galderak

Zein da moldeen tenperatura kontrolatzaileentzako tenperatura-tarte aproposa?

Tenperatura-tarte ideala aplikazioaren araberakoa da. Injekzio bidezko moldeorako, normalean 100 °C eta 150 °C artean egoten da. Moldeatzeko, 300 °C-ko tenperaturak behar izan daitezke.

Nola hobetzen dute moldeen tenperatura kontrolatzaileek energia-eraginkortasuna?

Bero-transferentzia optimizatzen dute eta energia-xahuketa murrizten dute. Modelo aurreratuek sentsore adimendunak erabiltzen dituzte ponpen abiadura doitzeko, energia-kontsumoa % 75era arte murriztuz.

Moldeen tenperatura kontrolatzaileek hainbat molde aldi berean kudea ditzakete?

Bai, kontrolatzaile askok zona anitzeko tenperaturaren erregulazioa onartzen dute. Ezaugarri honek errendimendu koherentea bermatzen du hainbat moldetan zehar fabrikazio konfigurazio konplexuetan.

Aholkua:Beti kontsultatu fabrikatzailearen zehaztapenak zure ekoizpen-eskakizunekin bateragarritasuna ziurtatzeko.

Argitaratze data: 2025eko maiatzaren 30a