W produkcji o sukcesie decydują precyzja i wydajność.regulator temperatury formyZapewnia stałą temperaturę formy, co poprawia jakość produktu i zmniejsza liczbę wad produkcyjnych. Badania pokazują, że zaawansowane systemy kontroli temperatury, takie jak te wykorzystujące logikę rozmytą, mogą zmniejszyć różnice temperatur powierzchni rdzenia nawet o 91%. Te innowacje usprawniają produkcję, szczególnie w przypadku złożonych form. Niezawodne regulatory temperatury formy integrują również inteligentne czujniki i automatyzację, zapewniając płynną pracę i skracając przestoje.

Najważniejsze wnioski

- Regulatory temperatury formyUtrzymuj stałą temperaturę, co pozwala na ulepszanie produktów i ogranicza liczbę błędów.

- Nowoczesne systemy wykorzystujądo 75% mniej energii, co pozwala obniżyć koszty i pomóc środowisku.

- Wybór właściwego kontrolera zależy od rozmiaru, ceny i dopasowania do systemu, co ma na celu usprawnienie pracy i poprawę wyników.

Czym są regulatory temperatury formy?

Definicja i funkcja

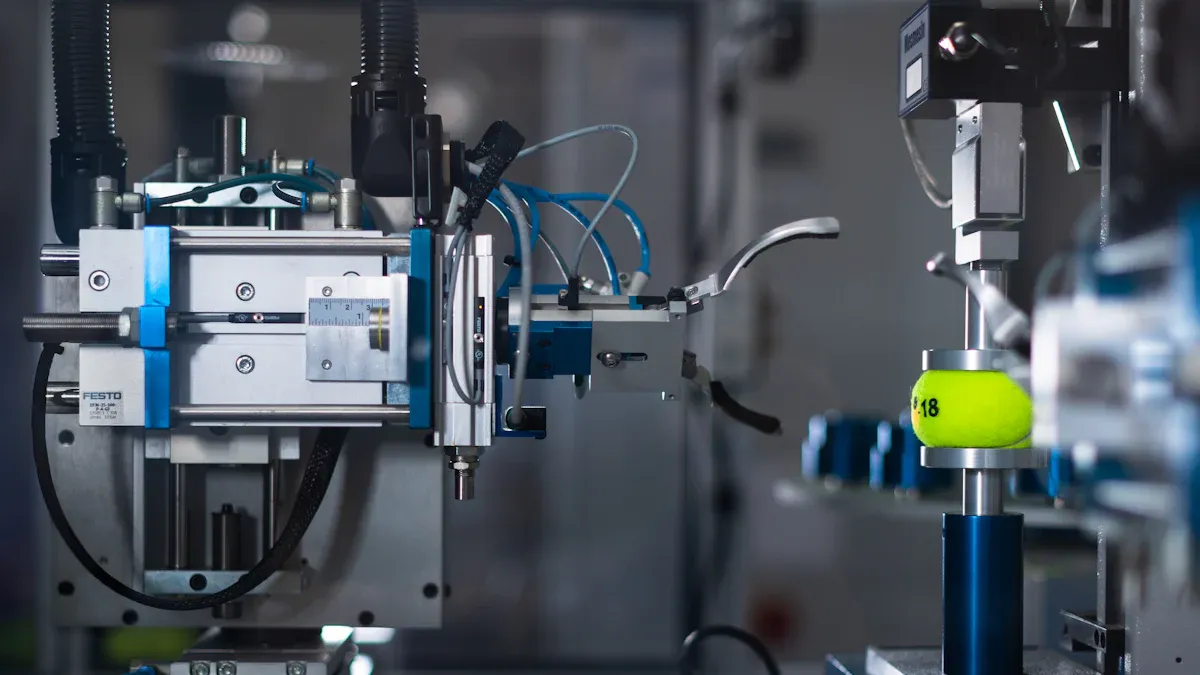

A regulator temperatury formyto urządzenie przeznaczone do regulacji temperatury form wykorzystywanych w procesach produkcyjnych. Zapewnia utrzymanie stałej temperatury form, co jest kluczowe dla produkcji wyrobów wysokiej jakości. Regulatory te działają poprzez cyrkulację medium przenoszącego ciepło, takiego jak woda lub olej, przez formę. Medium to pochłania lub uwalnia ciepło, aby utrzymać pożądaną temperaturę.

Różne zastosowania wymagają określonych ustawień temperatury. Na przykład gniazda formowania wtryskowego zazwyczaj pracują w temperaturze 100°C przywoda jako czynnik chłodzącyNatomiast systemy na bazie oleju do odlewania ciśnieniowego aluminium mogą osiągać temperatury od 200°C do 300°C. Poniższa tabela przedstawia niektóre typowe zastosowania i odpowiadające im ustawienia temperatury:

| Aplikacja | Ustawienie temperatury (°C) | Typ płynu chłodzącego |

|---|---|---|

| Wnęka formowania wtryskowego | 100 | Woda |

| Regulator temperatury wody | 105-110 | Woda |

| Maszyna do pomiaru temperatury oleju | 130-150 | Olej |

| Odlewy ciśnieniowe z aluminium | 200-300 | Nie dotyczy |

| Temperatura topnienia stopu aluminium | >700 | Nie dotyczy |

Rola w przemyśle wytwórczym

Regulatory temperatury formy odgrywają kluczową rolę w różnych branżach, takich jak przetwórstwo tworzyw sztucznych, odlewnictwo ciśnieniowe metali i formowanie gumy. Urządzenia te zapewniają precyzyjną kontrolę temperatury, co jest niezbędne do produkcji trwałych i precyzyjnych elementów. W branży formowania wtryskowego błędy w regulacji temperatury stanowią 20% braków w produktach. Poprawa spójności procesu pozwala na znaczną redukcję tych błędów.

Zaawansowane systemy, takie jak sterowanie przepływem iQ, dodatkowo zwiększają wydajność poprzez ciągłą regulację prędkości pomp w trakcie produkcji. Technologia ta zmniejsza zużycie energii nawet o 85%, co przekłada się na oszczędność CO2 rzędu 160 ton rocznie. Dodatkowo, koszty konserwacji układów regulacji temperatury mogą spaść nawet o 50%.

Rosnąca złożoność produktów w branżach takich jak motoryzacja, elektronika i urządzenia medyczne podkreśla znaczenie regulatorów temperatury form. Urządzenia te nie tylko poprawiają jakość produktu, ale także zwiększają wydajność produkcji, co czyni je niezbędnymi w nowoczesnych środowiskach produkcyjnych.

Kluczowe cechy regulatorów temperatury formy

Dokładność i stabilność temperatury

Utrzymanie precyzyjnej i stabilnej temperatury formy jest niezbędne dla wysokiej jakości produkcji. Regulatory temperatury formy osiągają to poprzez regulację mediów przenoszących ciepło, takich jak woda czy olej. Dane eksperymentalne potwierdzają ich dokładność. Na przykład testy na cienkościennych formach wykonanych z poliamidu 6 z dodatkiem 30% włókna szklanego wykazały różnice temperatur mniejsze niż 5°C, nawet przy grubości wkładu 1,1 mm.

Lokalna kontrola temperatury formy dodatkowo zwiększa stabilność, szczególnie w przypadku złożonych projektów. Wysokie temperatury formy, od 20°C do 80°C, zapewniają prawidłowe wypełnienie gniazda formy i redukują wady, takie jak deformacje. Systemy te są ściśle zgodne z wynikami symulacji, co potwierdza ich niezawodność w rzeczywistych zastosowaniach.

| Szczegóły eksperymentu | Wyniki | Porównanie z symulacją |

|---|---|---|

| Grubość wkładki: 1,1 mm | Różnica temperatur < 5 °C | Doskonała zgodność z symulacją |

| Szczelina gazowa: 3,5 mm | Powtórzone 10 razy | Opóźnienie czujnika było przyczyną rozbieżności |

Solidna konstrukcja i trwałość

Trwałość to cecha charakterystyczna niezawodnych regulatorów temperatury form. Producenci projektują te urządzenia z wytrzymałych materiałów, aby sprostać trudnym warunkom przemysłowym. Komponenty takie jak pompy ze stali nierdzewnej i odporne na korozję wymienniki ciepła zapewniają długotrwałą wydajność.

W branżach takich jak motoryzacja i lotnictwo, gdzie wymagania produkcyjne są wysokie, wytrzymałe kontrolery minimalizują przestoje i koszty konserwacji. Ich zdolność do pracy w ekstremalnych warunkach, w tym w wysokich temperaturach i ciśnieniach, czyni je niezbędnymi dla zapewnienia płynnej produkcji.

Przyjazne dla użytkownika sterowanie

Nowoczesne regulatory temperatury form stawiają na łatwość obsługi. Badania porównującesystemy na bazie wodySystemy z wkładami olejowymi i elektrycznymi wyróżniają się przyjazną dla użytkownika konstrukcją. Urządzenia wodne zapewniają stałą kontrolę temperatury, ze średnią różnicą zaledwie 2,7°C między poszczególnymi elementami, w porównaniu do 21,0°C w systemach elektrycznych.

Te kontrolery posiadają intuicyjne interfejsy, umożliwiające operatorom szybką regulację ustawień. Stała krystaliczność części wytwarzanych za pomocą form podgrzewanych wodą świadczy o ich skuteczności w efektywnym zarządzaniu temperaturą form. Przyjazne dla użytkownika sterowanie skraca czas szkolenia i poprawia ogólną wydajność.

Korzyści z efektywności energetycznej

Efektywność energetyczna jest kluczową cechą regulatorów temperatury form. Zaawansowane systemy, takie jak rozwiązania ENGEL, zmniejszają zużycie energii nawet o 75% w porównaniu z urządzeniami konwencjonalnymi. Wydajne gniazda produkcyjne do formowania wtryskowego obniżają koszty operacyjne i minimalizują ślad węglowy.

Oszczędności zasobów wykraczają poza energię. Te kontrolery znacząco zmniejszają zużycie wody na każdą serię produkcyjną, dzięki czemu są przyjazne dla środowiska. Producenci czerpią korzyści z…niższe rachunki za mediai zrównoważonych praktyk produkcyjnych, wpisujących się w globalne wysiłki na rzecz redukcji odpadów przemysłowych.

| Oszczędność energii | Opis |

|---|---|

| Do 75% | Rozwiązanie ENGEL pozwala na redukcję zużycia energii w porównaniu z systemami konwencjonalnymi. |

| Niższe koszty | Wydajne ogniwa produkcyjne wykorzystujące technologię formowania wtryskowego pozwalają uniknąć wysokich kosztów i zminimalizować ślad węglowy. |

| Oszczędności zasobów | Znaczne obniżenie zużycia wody i energii na każdą sesję produkcyjną. |

Wiodące marki regulatorów temperatury form

Matsui America, Inc.

Firma Matsui America, Inc. ugruntowała swoją pozycję lidera wtechnologia kontroli temperatury formyFirma koncentruje się na dostarczaniu innowacyjnych rozwiązań, które zwiększają wydajność produkcji i jakość produktów. Ich regulatory temperatury słyną z precyzji i niezawodności, co czyni je preferowanym wyborem w branżach takich jak motoryzacja i produkcja urządzeń medycznych.

Jedną z wyróżniających cech firmy Matsui jest jej zaangażowanie w zrównoważony rozwój. Jej sterowniki wykorzystują technologie energooszczędne, takie jak napędy o zmiennej częstotliwości, które optymalizują zużycie energii podczas pracy. To nie tylko obniża koszty, ale także wpisuje się w globalne działania na rzecz minimalizacji śladu węglowego w przemyśle. Modułowa konstrukcja Matsui umożliwia producentom łatwą modernizację systemów, zapewniając elastyczność w dostosowywaniu się do zmieniających się potrzeb produkcyjnych.

Wskazówka:Firma Matsui America, Inc. oferuje doskonałą obsługę klienta, dostarczając szkolenia i usługi konserwacyjne, aby zapewnić bezproblemową integrację z procesami produkcyjnymi.

Termolator

Thermolator, marka należąca do Conair Group, jest synonimem trwałości i wydajności. Ichregulatory temperatury formyzostały zaprojektowane tak, aby wytrzymać wymagające warunki przemysłowe, zapewniając jednocześnie stałą kontrolę temperatury. Urządzenia Thermolator są szczególnie popularne w przemyśle tworzyw sztucznych, gdzie precyzja ma kluczowe znaczenie dla produkcji produktów bez wad.

Sterowniki Thermolator wyposażone są w przyjazne dla użytkownika interfejsy, umożliwiające operatorom łatwą regulację ustawień. Systemy te posiadają również zaawansowane mechanizmy bezpieczeństwa, takie jak zabezpieczenie przed przegrzaniem i automatyczne wyłączanie, zapobiegające uszkodzeniom sprzętu. Ich solidna konstrukcja gwarantuje długotrwałą niezawodność, redukując przestoje i koszty konserwacji.

Thermolator nieustannie wprowadza innowacje, integrując inteligentne technologie w swoich produktach. Funkcje monitorowania w czasie rzeczywistym i analizy danych pozwalają producentom śledzić wskaźniki wydajności, identyfikować nieefektywne obszary i podejmować decyzje oparte na danych w celu optymalizacji produkcji.

Najlepsza gwiazda

Topstar zyskał znaczącą popularność na globalnym rynku dzięki swoim najnowocześniejszym regulatorom temperatury form. Marka jest szczególnie ceniona za nacisk na efektywność energetyczną i niezawodność działania. Producenci korzystający z systemów kontroli temperatury Topstar opartych na sztucznej inteligencji odnotowali 25% wzrost wydajności operacyjnej dzięki zmniejszeniu liczby nieplanowanych przestojów.

W Europie wiodący włoski producent tworzyw sztucznych osiągnął 20% redukcję zużycia energii po wdrożeniu nowoczesnego wodnego regulatora temperatury formy firmy Topstar. To dowód zaangażowania marki w dostarczanie energooszczędnych rozwiązań spełniających wymogi prawne.

W ciągu ostatnich dwóch lat wskaźnik adopcji Topstar w chińskim przemyśle formowania wtryskowego tworzyw sztucznych wzrósł o ponad 30%. Wzrost ten odzwierciedla rosnące zapotrzebowanie na inteligentne regulatory temperatury, oferujące monitorowanie w czasie rzeczywistym i elastyczność. W Ameryce Północnej regulatory Topstar są szeroko stosowane w sektorze motoryzacyjnym i dóbr konsumpcyjnych, gdzie poprawiają jakość produktów i redukują ilość odpadów.

Notatka:Modułowa konstrukcja Topstar ułatwia producentom modernizację systemów, dzięki czemu zachowują konkurencyjność na szybko rozwijającym się rynku.

Porównanie popularnych modeli

Model Hydra MC90AC kontra TP9-MC10

Modele Hydra MC90AC i TP9-MC10 to dwa powszechnie uznawane modele wrynek regulatorów temperatury formyOba modele wyróżniają się precyzyjnym utrzymaniem temperatury, ale odpowiadają nieco innym potrzebom produkcyjnym.

Model Hydra MC90AC charakteryzuje się solidną konstrukcją i wysokim zakresem temperatur. Działa wydajnie w wymagających warunkach, co czyni go idealnym rozwiązaniem dla branż takich jak motoryzacja i lotnictwo. Zaawansowany system wymiany ciepła zapewnia stałą wydajność, nawet przy dużym obciążeniu. MC90AC posiada również przyjazny dla użytkownika interfejs, który pozwala operatorom na regulację ustawień przy minimalnym wysiłku.

Z kolei model TP9-MC10 koncentruje się na efektywności energetycznej. Zastosowano w nim inteligentną technologię, która optymalizuje zużycie energii, redukując koszty operacyjne. Model ten jest szczególnie odpowiedni dla producentów, dla których priorytetem jest zrównoważony rozwój. Kompaktowa konstrukcja sprawia, że jest to doskonały wybór dla obiektów o ograniczonej przestrzeni. Chociaż może nie radzić sobie z ekstremalnymi temperaturami tak skutecznie jak MC90AC, oferuje doskonałą niezawodność w standardowych zastosowaniach.

| Funkcja | Hydra Model MC90AC | TP9-MC10 |

|---|---|---|

| Zakres temperatur | Wysoki | Umiarkowany |

| Efektywność energetyczna | Umiarkowany | Wysoki |

| Idealne zastosowania | Motoryzacja, Lotnictwo i Kosmonautyka | Produkcja ogólna |

| Projekt | Solidny | Kompaktowy |

TC5200 kontra seria MC6

Seria TC5200 i MC6 to dwa zaawansowane rozwiązania dlakontrola temperatury w produkcjiOba modele zapewniają wyjątkową wydajność, ale ich funkcje zaspokajają różne priorytety operacyjne.

TC5200 wyróżnia się precyzją i stabilnością. Wykorzystuje najnowocześniejsze czujniki, aby utrzymać wahania temperatury w zakresie ±1°C, zapewniając stałą jakość produktu. Model ten jest niezwykle wytrzymały, a odporne na korozję komponenty wydłużają jego żywotność. Producenci z branży elektronicznej i urządzeń medycznych często wybierają TC5200 ze względu na jego niezawodność w produkcji skomplikowanych komponentów.

Seria MC6 stawia na wszechstronność. Obsługuje zarówno wodę, jak i olej jako media przenoszące ciepło, co pozwala na dostosowanie jej do szerokiego zakresu zastosowań. Modułowa konstrukcja umożliwia łatwą modernizację, zapewniając zgodność ze zmieniającymi się wymaganiami produkcyjnymi. Seria MC6 integruje również funkcje monitorowania w czasie rzeczywistym, umożliwiając operatorom monitorowanie wydajności i wprowadzanie niezbędnych zmian.

| Funkcja | TC5200 | Seria MC6 |

|---|---|---|

| Precyzja temperatury | ±1°C | ±2°C |

| Medium przenoszące ciepło | Woda | Woda lub olej |

| Trwałość | Wysoki | Umiarkowany |

| Zdolność adaptacji | Umiarkowany | Wysoki |

Oba modele pokazują, jak ważne jest wybranie właściwego regulatora temperatury formy w oparciu o konkretne potrzeby produkcyjne.

Wybór odpowiedniego regulatora temperatury formy

Ocena skali produkcji

Skala produkcji odgrywa kluczową rolę w wyborze odpowiedniego regulatora temperatury formy. W przypadku operacji na dużą skalę wymagane są regulatory o wyższej wydajności chłodzenia, aby utrzymać stałą temperaturę w wielu formach. Urządzenia o wydajności chłodzenia od 5 kW do 15 kW idealnie sprawdzają się w takich warunkach. Regulatory te zwiększają przepustowość poprzez skrócenie czasu chłodzenia, co przekłada się na poprawę ogólnej wydajności.

Mniejsze zakłady produkcyjne korzystają z kompaktowych regulatorów o niższej wydajności chłodzenia, zazwyczaj od 1 kW do 5 kW. Modele te są ekonomiczne i wystarczające do utrzymania stabilności temperatury w ograniczonych zastosowaniach. Producenci powinni ocenić wielkość produkcji i złożoność formy, aby określić odpowiednią wydajność chłodzenia dla swoich potrzeb.

Rozważania budżetowe

Ograniczenia budżetowe często wpływają na wybór regulatorów temperatury formy. Modele z zaawansowanymi funkcjami, takimi jak czas reakcji poniżej 10 sekund, uzasadniają wyższy koszt, zwiększając wydajność i jakość produktu. Krótsze czasy reakcji skracają czas trwania cyklu, umożliwiając producentom produkcję większej liczby jednostek w krótszym czasie.

Kontrolery o umiarkowanym czasie reakcji, od 10 do 30 sekund, oferują równowagę między ceną a wydajnością. Urządzenia te nadają się do zastosowań, w których nie jest wymagana ekstremalna precyzja. Ponadto, zrozumienie zależności między wydajnością chłodzenia a efektywnością produkcji pomaga producentom podejmować świadome decyzje budżetowe. Wyższe wydajności chłodzenia mogą wiązać się z wyższymi kosztami początkowymi, ale w dłuższej perspektywie przekładają się na oszczędności dzięki lepszej jakości produktu i mniejszej ilości odpadów.

- Kluczowe spostrzeżenia finansowe:

- Krótszy czas reakcji zwiększa produktywność.

- Wyższa wydajność chłodzenia uzasadnia wyższe ceny.

- Umiarkowany czas reakcji równoważy koszty i wydajność.

Zgodność z systemami

Kompatybilność systemowa zapewnia bezproblemową integrację regulatorów temperatury formy z istniejącymi systemami produkcyjnymi. Nowoczesne regulatory optymalizują zużycie energii poprzez precyzyjną regulację temperatury, co zwiększa wydajność procesu. Producenci powinni priorytetowo traktować urządzenia zgodne z ich obecnymi systemami, aby uniknąć kosztownych modyfikacji.

Regulatory temperatury gorących kanałów zapewniają doskonałą kompatybilność z systemami formowania wtryskowego. Kontrolery te regulują temperaturę w wielu strefach, zapewniając stały przepływ tworzywa i wysoką jakość produkcji detali. Ich wszechstronność sprawia, że są preferowanym wyborem dla producentów, którzy chcą modernizować swoje systemy bez zakłócania pracy.

- Korzyści ze zgodności:

- Zwiększona efektywność energetyczna.

- Precyzyjne zarządzanie ciepłem dla zapewnienia powtarzalnej produkcji.

- Bezproblemowa integracja z systemami formowania wtryskowego.

Regulatory temperatury formyOdgrywają kluczową rolę w nowoczesnym przemyśle. Ich zdolność do utrzymywania precyzyjnych temperatur zapewnia stałą jakość produktu i redukuje błędy produkcyjne. Cechy takie jak energooszczędność, trwałość i intuicyjne sterowanie czynią je niezbędnymi narzędziami. Wiodące marki i modele oferują rozwiązania dopasowane do potrzeb różnych branż. Producenci powinni ocenić skalę swojej produkcji, budżet i kompatybilność systemów, aby wybrać najlepszą opcję dla płynnego działania.

Często zadawane pytania

Jaki jest idealny zakres temperatur dla regulatorów temperatury formy?

Idealny zakres zależy od zastosowania. W przypadku formowania wtryskowego zazwyczaj mieści się on w przedziale od 100°C do 150°C. Odlewanie ciśnieniowe może wymagać temperatur do 300°C.

W jaki sposób regulatory temperatury formy poprawiają efektywność energetyczną?

Optymalizują wymianę ciepła i redukują straty energii. Zaawansowane modele wykorzystują inteligentne czujniki do regulacji prędkości pompy, co pozwala obniżyć zużycie energii nawet o 75%.

Czy regulatory temperatury form mogą obsługiwać wiele form jednocześnie?

Tak, wiele sterowników obsługuje wielostrefową regulację temperatury. Ta funkcja zapewnia spójną wydajność dla wielu form w złożonych konfiguracjach produkcyjnych.

Wskazówka:Zawsze należy sprawdzić specyfikacje producenta, aby mieć pewność, że produkt jest zgodny z wymaganiami produkcyjnymi.

Czas publikacji: 30 maja 2025 r.