Ve výrobě určují úspěch přesnost a efektivita. Aregulátor teploty formyzajišťuje konzistentní teploty forem, což zlepšuje kvalitu výrobků a snižuje výrobní vady. Studie ukazují, že pokročilé systémy řízení teploty, jako například ty využívající fuzzy logiku, mohou snížit rozdíly teplot povrchu jádra až o 91 %. Tyto inovace zvyšují produkci, zejména u složitých forem. Spolehlivé jednotky regulátoru teploty forem také integrují inteligentní senzory a automatizaci, což zajišťuje bezproblémový provoz a zkrácení prostojů.

Klíčové poznatky

- Regulátory teploty foremudržovat stabilní teploty, čímž se vylepšují produkty a snižuje se počet chyb.

- Moderní systémy používajíaž o 75 % méně energie, což snižuje náklady a pomáhá životnímu prostředí.

- Výběr správného ovladače závisí na velikosti, ceně a vhodnosti systému pro zvýšení efektivity a dosažení lepších výsledků.

Co jsou regulátory teploty forem?

Definice a funkce

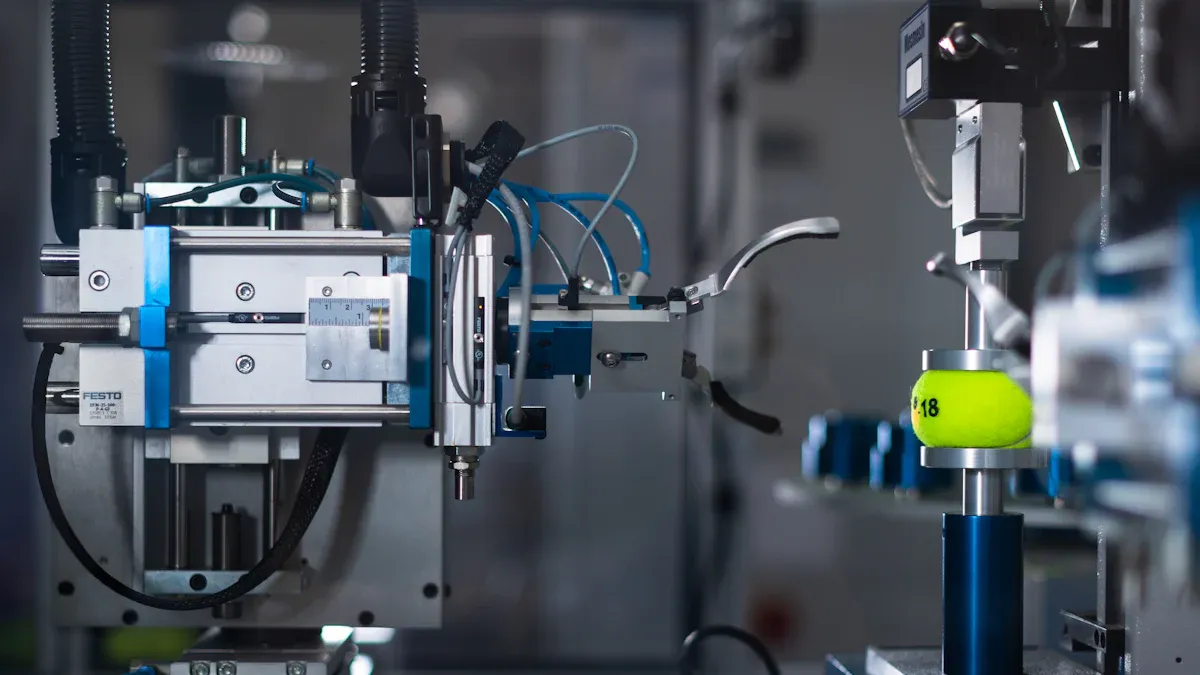

A regulátor teploty formyje zařízení určené k regulaci teploty forem používaných ve výrobních procesech. Zajišťuje, aby formy udržovaly stálou teplotu, což je zásadní pro výrobu vysoce kvalitních produktů. Tyto regulátory fungují na principu cirkulace teplonosného média, jako je voda nebo olej, skrz formu. Médium absorbuje nebo uvolňuje teplo pro udržení požadované teploty.

Různé aplikace vyžadují specifické nastavení teploty. Například dutiny pro vstřikování plastů obvykle pracují při 100 °C svoda jako chladicí kapalina, zatímco systémy na bázi oleje pro tlakové lití hliníku mohou dosáhnout teplot mezi 200 °C a 300 °C. Níže uvedená tabulka uvádí některé běžné aplikace a jim odpovídající teplotní nastavení:

| Aplikace | Nastavení teploty (°C) | Typ chladicí kapaliny |

|---|---|---|

| Dutina pro vstřikování plastů | 100 | Voda |

| Regulátor teploty vody | 105–110 | Voda |

| Přístroj na měření teploty oleje | 130–150 | Olej |

| Tlakové lití hliníku | 200–300 | Není k dispozici |

| Bod tání hliníkové slitiny | >700 | Není k dispozici |

Role ve výrobním průmyslu

Regulátory teploty forem hrají zásadní roli v různých průmyslových odvětvích, včetně zpracování plastů, tlakového lití kovů a lisování pryže. Tato zařízení zajišťují přesnou regulaci teploty, která je nezbytná pro výrobu odolných a přesných součástí. V odvětví vstřikování plastů představují chyby v regulaci teploty 20 % zmetků výrobků. Zlepšením konzistence procesu lze tyto chyby výrazně snížit.

Pokročilé systémy, jako je iQ flow control, dále zvyšují efektivitu neustálým upravováním otáček čerpadel během výroby. Tato technologie snižuje spotřebu energie až o 85 %, což vede k úsporám emisí CO2 přibližně 160 tun ročně. Náklady na údržbu temperovacích jednotek se navíc mohou snížit až o 50 %.

Rostoucí složitost produktů v odvětvích, jako je automobilový průmysl, elektronika a zdravotnické prostředky, zdůrazňuje důležitost regulátorů teploty forem. Tato zařízení nejen zlepšují kvalitu produktů, ale také zvyšují efektivitu výroby, což je činí nepostradatelnými v moderním výrobním prostředí.

Klíčové vlastnosti regulátorů teploty forem

Přesnost a stabilita teploty

Udržování přesných a stabilních teplot forem je nezbytné pro vysoce kvalitní výrobu. Regulátory teploty forem toho dosahují regulací teplonosných médií, jako je voda nebo olej. Experimentální data potvrzují jejich přesnost. Například testy tenkostěnných forem vyrobených z polyamidu 6 + 30 % skleněných vláken prokázaly teplotní rozdíly menší než 5 °C, a to i při tloušťce vložky 1,1 mm.

Lokální regulace teploty formy dále zvyšuje stabilitu, zejména u složitých konstrukcí. Vysoké teploty formy, v rozmezí od 20 °C do 80 °C, zajišťují správné vyplnění dutin a snižují vady, jako je deformace. Tyto systémy úzce souvisejí s výsledky simulací a prokazují svou spolehlivost v reálných aplikacích.

| Podrobnosti experimentu | Výsledky | Srovnání se simulací |

|---|---|---|

| Tloušťka vložky: 1,1 mm | Teplotní rozdíl < 5 °C | Vynikající shoda se simulací |

| Plynová mezera: 3,5 mm | Opakováno 10krát | Latence senzorů vysvětlovala nesrovnalosti |

Robustní konstrukce a odolnost

Trvanlivost je charakteristickým znakem spolehlivých regulátorů teploty forem. Výrobci tyto jednotky navrhují z robustních materiálů, aby odolaly náročnému průmyslovému prostředí. Součásti, jako jsou čerpadla z nerezové oceli a korozivzdorné výměníky tepla, zajišťují dlouhodobý výkon.

V odvětvích, jako je automobilový a letecký průmysl, kde jsou výrobní nároky vysoké, minimalizují odolné řídicí jednotky prostoje a náklady na údržbu. Jejich schopnost pracovat v extrémních podmínkách, včetně vysokých teplot a tlaků, je činí nepostradatelnými pro bezproblémovou výrobu.

Uživatelsky přívětivé ovládání

Moderní regulátory teploty forem upřednostňují snadnou obsluhu. Studie porovnávajícísystémy na vodní báziSystémy na olejové bázi a elektrické kartušové systémy zdůrazňují jejich uživatelsky přívětivý design. Jednotky na vodní bázi udržují konzistentní regulaci teploty s průměrným rozdílem mezi díly pouze 2,7 °C, ve srovnání s 21,0 °C u elektrických systémů.

Tyto řídicí jednotky se vyznačují intuitivním rozhraním, které umožňuje obsluze rychle upravovat nastavení. Konzistentní krystalinita v dílech vyrobených pomocí vodou ohřívaných forem dokazuje jejich účinnost při efektivním řízení teploty forem. Uživatelsky přívětivé ovládání zkracuje dobu zaškolení a zvyšuje celkovou produktivitu.

Výhody energetické účinnosti

Energetická účinnost je klíčovou vlastností regulátorů teploty forem. Pokročilé systémy, jako jsou řešení ENGEL, snižují spotřebu energie až o 75 % ve srovnání s konvenčními jednotkami. Efektivní výrobní buňky pro vstřikování plastů snižují provozní náklady a minimalizují uhlíkovou stopu.

Úspora zdrojů přesahuje rámec energie. Tyto regulátory výrazně snižují spotřebu vody na jeden výrobní cyklus, což je činí šetrnými k životnímu prostředí. Výrobci těží znižší účty za energiea udržitelné výrobní postupy, v souladu s globálním úsilím o snižování průmyslového odpadu.

| Úspory energie | Popis |

|---|---|

| Až 75 % | Snížení spotřeby energie s řešením ENGEL ve srovnání s konvenčními systémy. |

| Nižší náklady | Efektivní výrobní buňky pro vstřikování plastů pomáhají vyhnout se vysokým nákladům a minimalizovat uhlíkovou stopu. |

| Úspora zdrojů | Výrazné snížení spotřeby vody a energie na jeden výrobní dávka. |

Přední značky regulátorů teploty forem

Matsui America, Inc.

Společnost Matsui America, Inc. se etablovala jako lídr v oblastitechnologie regulace teploty formySpolečnost se zaměřuje na poskytování inovativních řešení, která zvyšují efektivitu výroby a kvalitu produktů. Jejich regulátory teploty jsou známé svou přesností a spolehlivostí, což z nich činí preferovanou volbu v odvětvích, jako je automobilový průmysl a výroba zdravotnických prostředků.

Jednou z výjimečných vlastností společnosti Matsui je její závazek k udržitelnosti. Jejich řídicí jednotky zahrnují energeticky úsporné technologie, jako jsou frekvenční měniče, které optimalizují spotřebu energie během provozu. To nejen snižuje náklady, ale také je v souladu s globálním úsilím o minimalizaci uhlíkové stopy v průmyslu. Modulární konstrukce společnosti Matsui umožňuje výrobcům snadno modernizovat systémy a zajišťuje tak přizpůsobivost vyvíjejícím se potřebám výroby.

Tip:Společnost Matsui America, Inc. nabízí vynikající zákaznickou podporu, školení a údržbu, aby byla zajištěna bezproblémová integrace do výrobních procesů.

Termolator

Thermolator, značka patřící do skupiny Conair Group, je synonymem pro odolnost a výkon.regulátory teploty formyjsou navrženy tak, aby odolaly náročnému průmyslovému prostředí a zároveň si udržovaly konzistentní regulaci teploty. Termolatorové jednotky jsou obzvláště oblíbené v plastikářském průmyslu, kde je přesnost zásadní pro výrobu bezvadných produktů.

Řídicí jednotky Thermolator disponují uživatelsky přívětivým rozhraním, které umožňuje obsluze snadno upravovat nastavení. Tyto systémy také zahrnují pokročilé bezpečnostní mechanismy, jako je ochrana proti přehřátí a automatické vypnutí, které zabraňují poškození zařízení. Jejich robustní konstrukce zajišťuje dlouhodobou spolehlivost, snižuje prostoje a náklady na údržbu.

Společnost Thermolator pokračuje v inovacích integrací chytrých technologií do svých produktů. Monitorování v reálném čase a analýza dat umožňují výrobcům sledovat výkonnostní metriky, identifikovat neefektivitu a činit rozhodnutí založená na datech pro optimalizaci výroby.

Topstar

Společnost Topstar si na globálním trhu získala významné postavení díky svým špičkovým regulátorům teploty forem. Značka je obzvláště dobře ceněna pro své zaměření na energetickou účinnost a provozní spolehlivost. Výrobci používající systémy regulace teploty Topstar řízené umělou inteligencí hlásili 25% nárůst provozní efektivity díky snížení počtu neplánovaných výpadků.

V Evropě dosáhl přední italský výrobce plastů 20% snížení spotřeby energie po zavedení moderního vodního regulátoru teploty forem od společnosti Topstar. To zdůrazňuje závazek značky poskytovat energeticky úsporná řešení, která splňují regulační požadavky.

Míra přijetí Topstaru v čínském průmyslu vstřikování plastů se za poslední dva roky zvýšila o více než 30 %. Tento růst odráží rostoucí poptávku po inteligentních regulátorech teploty, které nabízejí monitorování a přizpůsobivost v reálném čase. V Severní Americe se regulátory Topstar široce používají v automobilovém a spotřebním průmyslu, kde zvyšují kvalitu výrobků a snižují množství odpadu.

Poznámka:Modulární konstrukce systémů Topstar usnadňuje výrobcům modernizaci jejich systémů a zajišťuje jejich konkurenceschopnost na rychle se vyvíjejícím trhu.

Porovnání populárních modelů

Hydra Model MC90AC vs. TP9-MC10

Modely Hydra MC90AC a TP9-MC10 jsou dvě široce uznávané možnosti vtrh s regulátory teploty foremOba modely vynikají v udržování přesné regulace teploty, ale uspokojují mírně odlišné výrobní potřeby.

Model Hydra MC90AC je známý svou robustní konstrukcí a širokým rozsahem teplot. Pracuje efektivně v náročných prostředích, což ho činí ideálním pro průmyslová odvětví, jako je automobilový a letecký průmysl. Jeho pokročilý systém výměny tepla zajišťuje konzistentní výkon i při vysokém zatížení. MC90AC se také vyznačuje uživatelsky přívětivým rozhraním, které umožňuje obsluze upravovat nastavení s minimálním úsilím.

Model TP9-MC10 se naopak zaměřuje na energetickou účinnost. Obsahuje inteligentní technologii pro optimalizaci spotřeby energie a snížení provozních nákladů. Tento model je vhodný zejména pro výrobce, kteří kladou důraz na udržitelnost. Díky kompaktnímu designu je skvělou volbou pro zařízení s omezeným prostorem. I když nemusí zvládat extrémní teploty tak efektivně jako MC90AC, nabízí vynikající spolehlivost pro standardní aplikace.

| Funkce | Hydra Model MC90AC | TP9-MC10 |

|---|---|---|

| Teplotní rozsah | Vysoký | Mírný |

| Energetická účinnost | Mírný | Vysoký |

| Ideální aplikace | Automobilový průmysl, letecký průmysl | Všeobecná výroba |

| Design | Robustní | Kompaktní |

Řada TC5200 vs. MC6

Řady TC5200 a MC6 představují dvě pokročilá řešení proregulace teploty ve výroběOba modely poskytují výjimečný výkon, ale jejich funkce splňují různé provozní priority.

Model TC5200 vyniká svou přesností a stabilitou. Používá nejmodernější senzory k udržení teplotních výkyvů v rozmezí ±1 °C, což zajišťuje konzistentní kvalitu produktu. Tento model je vysoce odolný a má korozivzdorné komponenty, které prodlužují jeho životnost. Výrobci v odvětví elektroniky a zdravotnických prostředků často preferují TC5200 pro jeho spolehlivost při výrobě složitých součástek.

Řada MC6 klade důraz na všestrannost. Podporuje vodu i olej jako teplonosná média, díky čemuž je přizpůsobitelná široké škále aplikací. Její modulární konstrukce umožňuje snadnou modernizaci a zajišťuje kompatibilitu s vyvíjejícími se požadavky na výrobu. Řada MC6 také integruje funkce monitorování v reálném čase, které umožňují operátorům sledovat výkon a provádět potřebné úpravy.

| Funkce | TC5200 | Řada MC6 |

|---|---|---|

| Přesnost teploty | ±1 °C | ±2 °C |

| Teplonosné médium | Voda | Voda nebo olej |

| Trvanlivost | Vysoký | Mírný |

| Přizpůsobivost | Mírný | Vysoký |

Oba modely demonstrují důležitost výběru správného regulátoru teploty formy na základě specifických výrobních potřeb.

Výběr správného regulátoru teploty formy

Hodnocení rozsahu výroby

Rozsah výroby hraje klíčovou roli při výběru správného regulátoru teploty forem. Velkoobjemové provozy vyžadují regulátory s vyšším chladicím výkonem pro udržení konzistentních teplot napříč více formami. Pro taková prostředí jsou ideální jednotky s chladicím výkonem od 5 kW do 15 kW. Tyto regulátory zvyšují propustnost zkrácením doby chlazení, což zlepšuje celkovou produktivitu.

Menší výrobní závody těží z kompaktních řídicích jednotek s nižším chladicím výkonem, obvykle mezi 1 kW a 5 kW. Tyto modely jsou cenově dostupné a dostatečné pro udržení teplotní stability v omezených aplikacích. Výrobci by měli posoudit objem výroby a složitost forem, aby určili vhodný chladicí výkon pro své potřeby.

Rozpočtové aspekty

Rozpočtová omezení často ovlivňují výběr regulátorů teploty forem. Modely s pokročilými funkcemi, jako je doba odezvy kratší než 10 sekund, ospravedlňují své vyšší náklady zvýšením produktivity a kvality výrobků. Rychlejší doba odezvy zkracuje dobu trvání cyklů, což umožňuje výrobcům vyrobit více jednotek za kratší dobu.

Řídicí jednotky s průměrnou dobou odezvy, v rozmezí 10 až 30 sekund, nabízejí rovnováhu mezi cenou a výkonem. Tyto jednotky jsou vhodné pro aplikace, kde není vyžadována extrémní přesnost. Pochopení vztahu mezi chladicím výkonem a efektivitou výroby navíc pomáhá výrobcům činit informovaná rozpočtová rozhodnutí. Vyšší chladicí výkony mohou vést k vyšším počátečním nákladům, ale vedou k dlouhodobým úsporám díky zlepšení kvality produktů a snížení odpadu.

- Klíčové finanční informace:

- Rychlejší doba odezvy zvyšuje produktivitu.

- Vyšší chladicí výkon ospravedlňuje vyšší ceny.

- Střední doba odezvy vyvažuje náklady a efektivitu.

Kompatibilita se systémy

Kompatibilita systému zajišťuje bezproblémovou integraci regulátorů teploty forem do stávajících výrobních zařízení. Moderní regulátory optimalizují spotřebu energie přesnou regulací teplot, což zvyšuje efektivitu procesů. Výrobci by měli upřednostňovat jednotky, které odpovídají jejich stávajícím systémům, aby se vyhnuli nákladným úpravám.

Regulátory teploty horkých vtoků poskytují vynikající kompatibilitu se systémy vstřikování plastů. Tyto regulátory regulují teplotu v několika zónách, čímž zajišťují konzistentní tok taveniny a vysoce kvalitní výrobu dílů. Díky své přizpůsobivosti jsou preferovanou volbou pro výrobce, kteří chtějí modernizovat své systémy bez narušení provozu.

- Výhody kompatibility:

- Zvýšená energetická účinnost.

- Přesné řízení teploty pro konzistentní produkci.

- Bezproblémová integrace se systémy vstřikování plastů.

Regulátory teploty foremhrají klíčovou roli v moderní výrobě. Jejich schopnost udržovat přesné teploty zajišťuje konzistentní kvalitu výrobků a snižuje výrobní chyby. Díky vlastnostem, jako je energetická účinnost, odolnost a uživatelsky přívětivé ovládání, jsou nepostradatelnými nástroji. Přední značky a modely nabízejí řešení na míru pro různá odvětví. Výrobci by měli zhodnotit rozsah své výroby, rozpočet a kompatibilitu systémů, aby si vybrali nejlepší možnost pro bezproblémový provoz.

Často kladené otázky

Jaký je ideální teplotní rozsah pro regulátory teploty forem?

Ideální rozmezí závisí na aplikaci. Pro vstřikování plastů se obvykle pohybuje mezi 100 °C a 150 °C. Tlakové lití může vyžadovat teploty až 300 °C.

Jak regulátory teploty forem zlepšují energetickou účinnost?

Optimalizují přenos tepla a snižují plýtvání energií. Pokročilé modely používají inteligentní senzory k nastavení otáček čerpadla, čímž snižují spotřebu energie až o 75 %.

Mohou regulátory teploty forem zvládat více forem současně?

Ano, mnoho řídicích jednotek podporuje vícezónovou regulaci teploty. Tato funkce zajišťuje konzistentní výkon napříč více formami ve složitých výrobních zařízeních.

Tip:Vždy si prostudujte specifikace výrobce, abyste zajistili kompatibilitu s vašimi výrobními požadavky.

Čas zveřejnění: 30. května 2025