Dans le secteur manufacturier, la précision et l'efficacité sont les clés du succès.contrôleur de température du mouleCe système garantit une température constante des moules, ce qui améliore la qualité des produits et réduit les défauts de production. Des études révèlent que les systèmes de contrôle de température avancés, tels que ceux utilisant la logique floue, peuvent réduire les écarts de température entre le noyau et la surface jusqu'à 91 %. Ces innovations optimisent la production, notamment pour les moules complexes. Les unités de contrôle de température fiables pour moules intègrent également des capteurs intelligents et l'automatisation, assurant un fonctionnement continu et des temps d'arrêt réduits.

Points clés à retenir

- régulateurs de température des moulesmaintenir des températures stables, améliorant ainsi les produits et réduisant les erreurs.

- Les systèmes modernes utilisentJusqu'à 75 % d'énergie en moins, ce qui réduit les coûts et contribue à la protection de l'environnement.

- Le choix du contrôleur approprié dépend de sa taille, de son coût et de son intégration au système afin d'optimiser le travail et les résultats.

Que sont les régulateurs de température pour moisissures ?

Définition et fonction

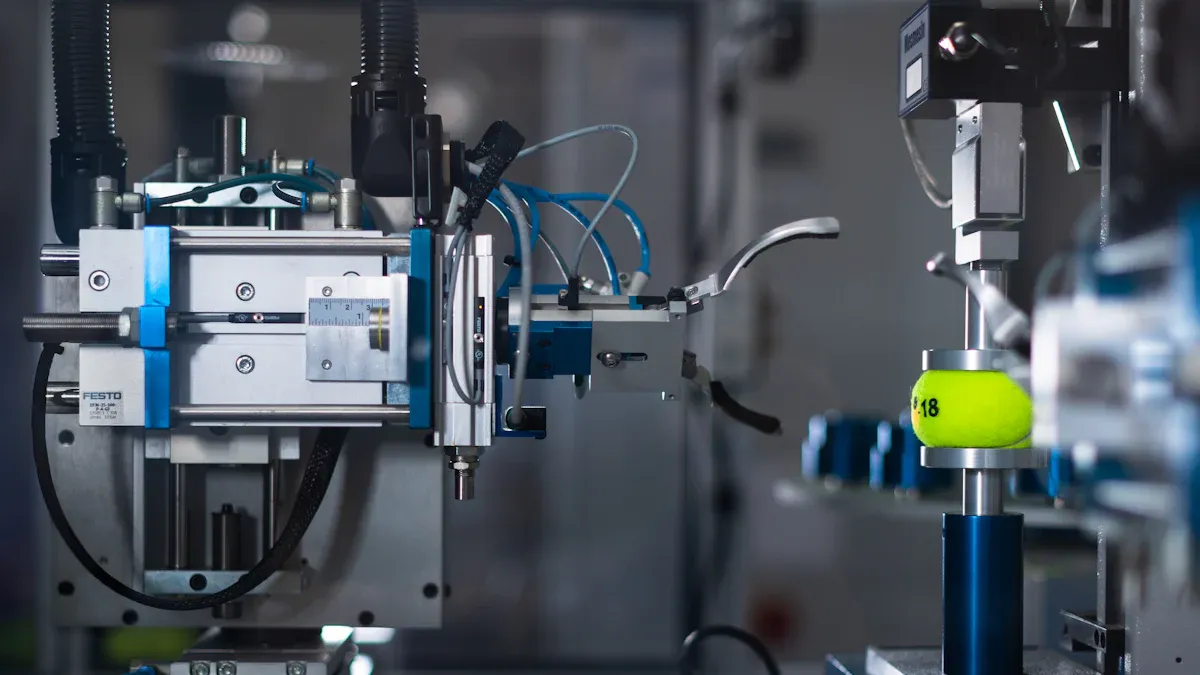

A contrôleur de température du mouleIl s'agit d'un dispositif conçu pour réguler la température des moules utilisés dans les procédés de fabrication. Il garantit le maintien d'une température constante dans les moules, condition essentielle à la production de produits de haute qualité. Ces régulateurs fonctionnent en faisant circuler un fluide caloporteur, tel que de l'eau ou de l'huile, à travers le moule. Ce fluide absorbe ou libère de la chaleur afin de maintenir la température souhaitée.

Différentes applications nécessitent des réglages de température spécifiques. Par exemple, les cavités de moulage par injection fonctionnent généralement à 100 °C avecl'eau comme fluide de refroidissementLes systèmes à base d'huile pour le moulage sous pression de l'aluminium peuvent atteindre des températures comprises entre 200 °C et 300 °C. Le tableau ci-dessous présente quelques applications courantes et leurs températures de fonctionnement correspondantes :

| Application | Réglage de la température (°C) | Type de liquide de refroidissement |

|---|---|---|

| Cavité de moulage par injection | 100 | Eau |

| Contrôleur de température d'eau | 105-110 | Eau |

| Machine de température d'huile | 130-150 | Huile |

| moulage sous pression d'aluminium | 200-300 | N / A |

| Point de fusion de l'alliage d'aluminium | >700 | N / A |

Rôle dans les industries manufacturières

Les régulateurs de température de moule jouent un rôle essentiel dans de nombreux secteurs industriels, notamment la transformation des matières plastiques, la fonderie sous pression et le moulage du caoutchouc. Ces dispositifs garantissent une régulation précise de la température, indispensable à la production de composants durables et conformes. Dans l'industrie du moulage par injection, les erreurs de régulation de température sont responsables de 20 % des rebuts. En améliorant la constance du processus, ces erreurs peuvent être considérablement réduites.

Les systèmes avancés, tels que le contrôle de débit iQ, optimisent l'efficacité en ajustant en continu la vitesse des pompes pendant la production. Cette technologie réduit la consommation d'énergie jusqu'à 85 %, ce qui permet d'économiser environ 160 tonnes de CO₂ par an. De plus, les coûts de maintenance des unités de régulation de température peuvent diminuer jusqu'à 50 %.

La complexité croissante des produits dans des secteurs comme l'automobile, l'électronique et les dispositifs médicaux souligne l'importance des régulateurs de température des moules. Ces dispositifs améliorent non seulement la qualité des produits, mais aussi l'efficacité de la production, ce qui les rend indispensables dans les environnements de production modernes.

Caractéristiques principales des régulateurs de température de moule

Précision et stabilité de la température

Le maintien de températures de moule précises et stables est essentiel à une production de haute qualité. Les régulateurs de température de moule y parviennent en régulant les fluides caloporteurs tels que l'eau ou l'huile. Des données expérimentales valident leur précision. Par exemple, des tests sur des moules à parois minces en polyamide 6 + 30 % de fibres de verre ont démontré des différences de température inférieures à 5 °C, même avec des inserts d'une épaisseur de 1,1 mm.

Le contrôle local de la température du moule améliore encore la stabilité, notamment pour les conceptions complexes. Des températures élevées, comprises entre 20 °C et 80 °C, garantissent un remplissage optimal des cavités et réduisent les défauts tels que le gauchissement. Ces systèmes correspondent étroitement aux résultats de simulation, démontrant ainsi leur fiabilité dans des applications concrètes.

| Détails de l'expérience | Résultats | Comparaison avec la simulation |

|---|---|---|

| Épaisseur de l'insert : 1,1 mm | Différence de température < 5 °C | Excellente concordance avec la simulation |

| Entrefer : 3,5 mm | Répété 10 fois | Les écarts étaient dus à la latence du capteur. |

Construction robuste et durable

La durabilité est un gage de fiabilité pour les régulateurs de température de moules. Les fabricants conçoivent ces appareils avec des matériaux robustes pour résister aux environnements industriels difficiles. Des composants tels que les pompes en acier inoxydable et les échangeurs de chaleur résistants à la corrosion garantissent un fonctionnement optimal sur le long terme.

Dans des secteurs comme l'automobile et l'aérospatiale, où les exigences de production sont élevées, les contrôleurs robustes minimisent les temps d'arrêt et les coûts de maintenance. Leur capacité à fonctionner dans des conditions extrêmes, notamment à hautes températures et pressions, les rend indispensables à une production sans interruption.

Commandes conviviales

Les régulateurs de température modernes pour moules privilégient la facilité d'utilisation. Des études comparativessystèmes à base d'eauLes systèmes à cartouches, qu'ils soient à base d'huile ou électriques, se distinguent par leur conception conviviale. Les unités à base d'eau assurent une régulation de température constante, avec un écart moyen de seulement 2,7 °C entre les différentes pièces, contre 21,0 °C pour les systèmes électriques.

Ces contrôleurs sont dotés d'interfaces intuitives, permettant aux opérateurs d'ajuster rapidement les paramètres. La cristallinité homogène des pièces produites avec des moules chauffés à l'eau témoigne de leur efficacité dans la gestion des températures des moules. Leur conception conviviale réduit le temps de formation et améliore la productivité globale.

Avantages en matière d'efficacité énergétique

L'efficacité énergétique est un critère essentiel pour les régulateurs de température des moules. Les systèmes avancés, tels que les solutions ENGEL, réduisent la consommation d'énergie jusqu'à 75 % par rapport aux unités conventionnelles. Des cellules de production par injection performantes permettent de diminuer les coûts d'exploitation et de minimiser l'empreinte carbone.

Les économies de ressources ne se limitent pas à l'énergie. Ces contrôleurs réduisent considérablement la consommation d'eau par prise de vue, ce qui les rend écologiques. Les fabricants bénéficient defactures de services publics réduiteset des pratiques de production durables, en phase avec les efforts mondiaux visant à réduire les déchets industriels.

| Économies d'énergie | Description |

|---|---|

| Jusqu'à 75% | Réduction de la consommation d'énergie avec la solution ENGEL par rapport aux systèmes conventionnels. |

| Coûts réduits | Des cellules de production par moulage par injection efficaces permettent d'éviter des coûts élevés et de minimiser l'empreinte carbone. |

| Économies de ressources | Réduction significative de la consommation d'eau et d'énergie par prise de vue. |

Principales marques de régulateurs de température pour moules

Matsui America, Inc.

Matsui America, Inc. s'est imposée comme un chef de file danstechnologie de contrôle de la température des moulesL'entreprise se spécialise dans la fourniture de solutions innovantes qui améliorent l'efficacité de la production et la qualité des produits. Ses régulateurs de température sont reconnus pour leur précision et leur fiabilité, ce qui en fait un choix privilégié dans des secteurs tels que l'automobile et la fabrication de dispositifs médicaux.

L'un des atouts majeurs de Matsui réside dans son engagement en faveur du développement durable. Ses contrôleurs intègrent des technologies d'économie d'énergie, telles que les variateurs de fréquence, qui optimisent la consommation énergétique en fonctionnement. Ceci permet non seulement de réduire les coûts, mais aussi de s'inscrire dans les efforts mondiaux visant à minimiser l'empreinte carbone industrielle. La conception modulaire des systèmes Matsui permet aux fabricants de les moderniser facilement, garantissant ainsi leur adaptabilité à l'évolution des besoins de production.

Conseil:Matsui America, Inc. offre un excellent service client, proposant des formations et des services de maintenance pour garantir une intégration parfaite dans les processus de fabrication.

Thermolateur

Thermolator, une marque du groupe Conair, est synonyme de durabilité et de performance.régulateurs de température des moulesConçus pour résister aux environnements industriels exigeants tout en assurant une régulation thermique constante, les thermolateurs sont particulièrement appréciés dans l'industrie des plastiques, où la précision est essentielle à la production de produits sans défaut.

Les régulateurs Thermolator sont dotés d'interfaces conviviales, permettant aux opérateurs de régler facilement les paramètres. Ces systèmes intègrent également des mécanismes de sécurité avancés, tels que la protection contre la surchauffe et l'arrêt automatique, afin de prévenir tout dommage matériel. Leur conception robuste garantit une fiabilité à long terme, réduisant ainsi les temps d'arrêt et les coûts de maintenance.

Thermolator continue d'innover en intégrant des technologies intelligentes à ses produits. Les fonctionnalités de surveillance en temps réel et d'analyse des données permettent aux fabricants de suivre les indicateurs de performance, d'identifier les inefficacités et de prendre des décisions éclairées pour optimiser la production.

Topstar

Topstar s'est imposée sur le marché mondial grâce à ses régulateurs de température de moules de pointe. La marque est particulièrement reconnue pour son engagement en faveur de l'efficacité énergétique et de la fiabilité opérationnelle. Les fabricants utilisant les systèmes de contrôle de température basés sur l'IA de Topstar ont constaté une augmentation de 25 % de leur efficacité opérationnelle grâce à la réduction des arrêts imprévus.

En Europe, un grand fabricant italien de matières plastiques a réalisé une réduction de 20 % de sa consommation d'énergie après la mise en œuvre du régulateur de température de moule à eau moderne de Topstar. Ceci témoigne de l'engagement de la marque à fournir des solutions écoénergétiques conformes aux exigences réglementaires.

Le taux d'adoption des solutions Topstar dans l'industrie chinoise du moulage par injection plastique a bondi de plus de 30 % ces deux dernières années. Cette croissance témoigne de la demande croissante de régulateurs de température intelligents offrant une surveillance en temps réel et une grande adaptabilité. En Amérique du Nord, les régulateurs Topstar sont largement utilisés dans les secteurs de l'automobile et des biens de consommation, où ils contribuent à améliorer la qualité des produits et à réduire les déchets.

Note:La conception modulaire des systèmes Topstar permet aux fabricants de les moderniser facilement, leur assurant ainsi de rester compétitifs sur un marché en constante évolution.

Comparaison des modèles populaires

Hydra Modèle MC90AC vs. TP9-MC10

Les modèles Hydra MC90AC et TP9-MC10 sont deux options largement reconnues dans le domaine.marché des contrôleurs de température de mouleLes deux modèles excellent dans le maintien d'un contrôle précis de la température, mais ils répondent à des besoins de production légèrement différents.

Le modèle Hydra MC90AC est reconnu pour sa robustesse et sa plage de températures élevées. Il fonctionne efficacement dans des environnements exigeants, ce qui le rend idéal pour des secteurs comme l'automobile et l'aérospatiale. Son système d'échange thermique avancé garantit des performances constantes, même en cas de forte charge. Le MC90AC est également doté d'une interface utilisateur intuitive, permettant aux opérateurs de régler les paramètres facilement.

Le TP9-MC10, quant à lui, privilégie l'efficacité énergétique. Il intègre une technologie intelligente pour optimiser la consommation d'énergie et réduire les coûts d'exploitation. Ce modèle est particulièrement adapté aux fabricants soucieux de développement durable. Son format compact en fait un excellent choix pour les installations à espace limité. Bien qu'il ne supporte pas les températures extrêmes aussi efficacement que le MC90AC, il offre une excellente fiabilité pour les applications standard.

| Fonctionnalité | Hydra Modèle MC90AC | TP9-MC10 |

|---|---|---|

| Plage de température | Haut | Modéré |

| Efficacité énergétique | Modéré | Haut |

| Applications idéales | Automobile, Aérospatiale | Fabrication générale |

| Conception | Robuste | Compact |

TC5200 contre série MC6

Les séries TC5200 et MC6 représentent deux solutions avancées pourcontrôle de la température dans la fabricationLes deux modèles offrent des performances exceptionnelles, mais leurs caractéristiques répondent à des priorités opérationnelles différentes.

La TC5200 se distingue par sa précision et sa stabilité. Grâce à ses capteurs de pointe, elle maintient les variations de température à ±1 °C près, garantissant ainsi une qualité de produit constante. Ce modèle est extrêmement robuste, avec des composants résistants à la corrosion qui prolongent sa durée de vie. Les fabricants des secteurs de l'électronique et des dispositifs médicaux privilégient souvent la TC5200 pour sa fiabilité dans la production de composants complexes.

La série MC6 mise sur la polyvalence. Compatible avec l'eau et l'huile comme fluides caloporteurs, elle s'adapte à une large gamme d'applications. Sa conception modulaire facilite les mises à niveau et garantit la compatibilité avec l'évolution des besoins de production. La série MC6 intègre également des fonctions de surveillance en temps réel, permettant aux opérateurs de suivre les performances et d'effectuer les réglages nécessaires.

| Fonctionnalité | TC5200 | Série MC6 |

|---|---|---|

| Précision de la température | ±1°C | ±2°C |

| milieu de transfert de chaleur | Eau | Eau ou huile |

| Durabilité | Haut | Modéré |

| Adaptabilité | Modéré | Haut |

Ces deux modèles démontrent l'importance de choisir le régulateur de température de moule adapté aux besoins spécifiques de la production.

Choisir le bon régulateur de température de moule

Évaluation de l'échelle de production

L'échelle de production est un facteur déterminant dans le choix du régulateur de température de moule adapté. Les opérations à grande échelle nécessitent des régulateurs dotés d'une capacité de refroidissement supérieure afin de maintenir des températures homogènes pour plusieurs moules. Les unités d'une capacité de refroidissement de 5 à 15 kW sont idéales pour ces environnements. Ces régulateurs optimisent le rendement en réduisant les temps de refroidissement, ce qui améliore la productivité globale.

Les petites unités de production tirent profit de régulateurs compacts à faible puissance frigorifique, généralement comprise entre 1 et 5 kW. Ces modèles sont économiques et suffisants pour maintenir la stabilité de la température dans des applications limitées. Les fabricants doivent évaluer leur volume de production et la complexité de leurs moules afin de déterminer la puissance frigorifique adaptée à leurs besoins.

Considérations budgétaires

Les contraintes budgétaires influencent souvent le choix des régulateurs de température pour moules. Les modèles dotés de fonctionnalités avancées, comme un temps de réponse inférieur à 10 secondes, justifient leur coût plus élevé par l'amélioration de la productivité et de la qualité des produits. Des temps de réponse plus courts réduisent la durée des cycles, permettant ainsi aux fabricants de produire davantage d'unités en moins de temps.

Les régulateurs à temps de réponse modéré, de 10 à 30 secondes, offrent un bon compromis entre coût et performance. Ces unités conviennent aux applications ne nécessitant pas une précision extrême. Par ailleurs, la compréhension du lien entre capacité de refroidissement et efficacité de production permet aux fabricants d'optimiser leur budget. Des capacités de refroidissement supérieures peuvent engendrer des coûts initiaux plus élevés, mais se traduisent par des économies à long terme grâce à une meilleure qualité des produits et une réduction des déchets.

- Principaux enseignements financiers:

- Des temps de réponse plus rapides augmentent la productivité.

- Des capacités de refroidissement supérieures justifient des prix plus élevés.

- Des délais de réponse modérés permettent d'équilibrer coût et efficacité.

Compatibilité avec les systèmes

La compatibilité système garantit une intégration parfaite des régulateurs de température de moule dans les installations de production existantes. Les régulateurs modernes optimisent la consommation d'énergie en contrôlant précisément les températures, ce qui améliore l'efficacité des processus. Les fabricants devraient privilégier les unités compatibles avec leurs systèmes actuels afin d'éviter des modifications coûteuses.

Les régulateurs de température à canaux chauds offrent une excellente compatibilité avec les systèmes de moulage par injection. Ils régulent la température dans plusieurs zones, garantissant un flux de matière fondue constant et une production de pièces de haute qualité. Leur adaptabilité en fait un choix privilégié pour les fabricants souhaitant moderniser leurs systèmes sans interruption de production.

- Avantages en matière de compatibilité:

- Efficacité énergétique améliorée.

- Gestion thermique précise pour une production constante.

- Intégration transparente avec les systèmes de moulage par injection.

régulateurs de température des moulesLes systèmes de chauffage jouent un rôle crucial dans la production moderne. Leur capacité à maintenir des températures précises garantit une qualité de produit constante et réduit les erreurs de production. Des caractéristiques telles que l'efficacité énergétique, la durabilité et la simplicité d'utilisation en font des outils indispensables. Les grandes marques et les modèles leaders proposent des solutions sur mesure pour différents secteurs d'activité. Les fabricants doivent évaluer leur volume de production, leur budget et la compatibilité avec leur système afin de choisir la meilleure option pour un fonctionnement optimal.

FAQ

Quelle est la plage de température idéale pour les régulateurs de température des moules ?

La plage de température idéale dépend de l'application. Pour le moulage par injection, elle se situe généralement entre 100 °C et 150 °C. Le moulage sous pression peut nécessiter des températures allant jusqu'à 300 °C.

Comment les régulateurs de température des moisissures améliorent-ils l'efficacité énergétique ?

Ils optimisent le transfert de chaleur et réduisent le gaspillage d'énergie. Les modèles les plus avancés utilisent des capteurs intelligents pour ajuster la vitesse de la pompe, réduisant ainsi la consommation d'énergie jusqu'à 75 %.

Les régulateurs de température pour moules peuvent-ils gérer plusieurs moules simultanément ?

Oui, de nombreux régulateurs prennent en charge la régulation de température multizone. Cette fonctionnalité garantit des performances constantes pour plusieurs moules dans des environnements de production complexes.

Conseil:Consultez toujours les spécifications du fabricant pour garantir la compatibilité avec vos exigences de production.

Date de publication : 30 mai 2025