Na fabricación, a precisión e a eficiencia determinan o éxito. Acontrolador de temperatura do moldegarante temperaturas de molde consistentes, o que mellora a calidade do produto e reduce os defectos de produción. Os estudos revelan que os sistemas avanzados de control de temperatura, como os que utilizan lóxica difusa, poden reducir as diferenzas de temperatura da superficie central ata nun 91 %. Estas innovacións melloran a produción, especialmente para moldes complexos. As unidades controladoras de temperatura de moldes fiables tamén integran sensores intelixentes e automatización, o que garante un funcionamento sen problemas e unha redución do tempo de inactividade.

Conclusións clave

- Controladores de temperatura de moldesmanter as temperaturas estables, mellorando os produtos e reducindo os erros.

- Os sistemas modernos usanata un 75 % menos de enerxía, o que reduce custos e axuda ao medio ambiente.

- A elección do controlador axeitado depende do tamaño, o custo e o axuste do sistema para mellorar o traballo e os resultados.

Que son os controladores de temperatura de moldes?

Definición e función

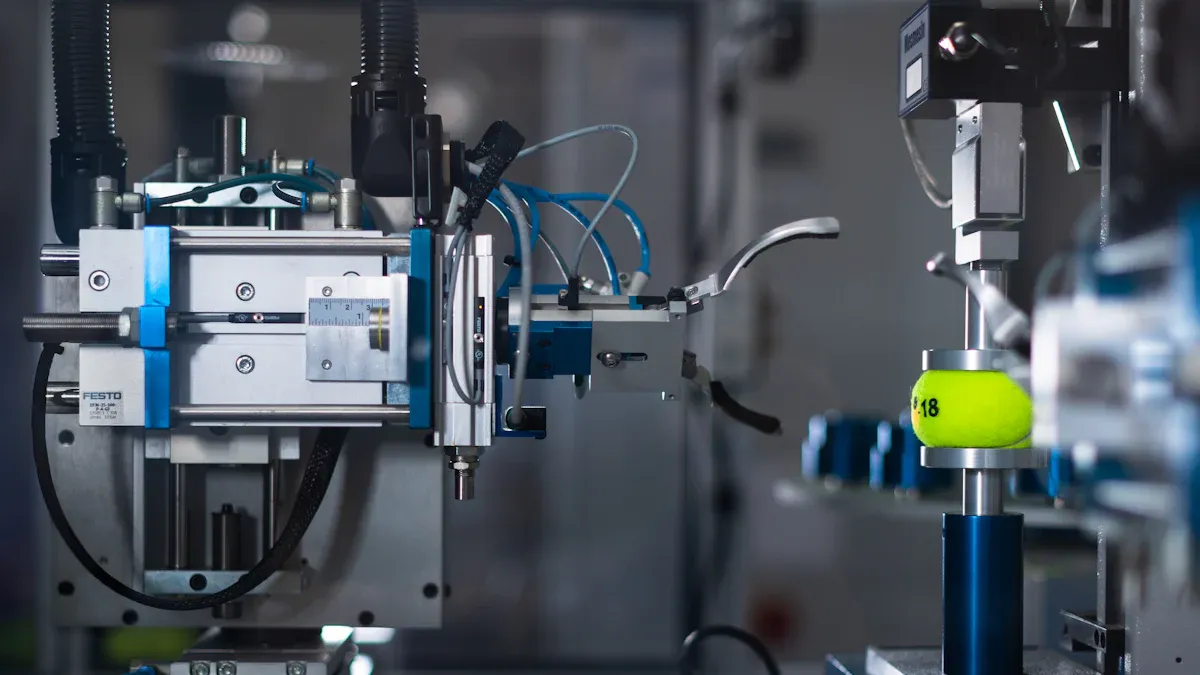

A controlador de temperatura do moldeé un dispositivo deseñado para regular a temperatura dos moldes empregados nos procesos de fabricación. Garante que os moldes manteñan unha temperatura constante, o que é fundamental para producir produtos de alta calidade. Estes controladores funcionan facendo circular un medio de transferencia de calor, como auga ou aceite, a través do molde. O medio absorbe ou libera calor para manter a temperatura desexada.

As diferentes aplicacións requiren axustes de temperatura específicos. Por exemplo, as cavidades de moldeo por inxección normalmente funcionan a 100 °C conauga como refrixerante, mentres que os sistemas a base de aceite para a fundición a presión de aluminio poden alcanzar temperaturas entre 200 °C e 300 °C. A táboa seguinte destaca algunhas aplicacións comúns e os seus axustes de temperatura correspondentes:

| Aplicación | Axuste de temperatura (°C) | Tipo de refrixerante |

|---|---|---|

| Cavidade de moldeo por inxección | 100 | Auga |

| Controlador de temperatura da auga | 105-110 | Auga |

| Máquina de temperatura do aceite | 130-150 | Aceite |

| Fundición a presión de aluminio | 200-300 | N/D |

| Punto de fusión da aliaxe de aluminio | >700 | N/D |

Papel nas industrias manufactureiras

Os controladores de temperatura de moldes desempeñan un papel vital en diversas industrias, incluíndo o procesamento de plásticos, a fundición a presión de metais e o moldeo de caucho. Estes dispositivos garanten un control preciso da temperatura, que é esencial para producir compoñentes duradeiros e precisos. Na industria do moldeo por inxección, os erros de control de temperatura representan o 20 % dos rexeitamentos de produtos. Ao mellorar a consistencia do proceso, estes erros pódense reducir significativamente.

Os sistemas avanzados, como o control de fluxo iQ, melloran aínda máis a eficiencia ao axustar continuamente as velocidades das bombas durante a produción. Esta tecnoloxía reduce o consumo de enerxía ata nun 85 %, o que supón un aforro de CO2 de aproximadamente 160 toneladas ao ano. Ademais, os custos de mantemento das unidades de control de temperatura poden diminuír ata nun 50 %.

A crecente complexidade dos produtos en industrias como a automoción, a electrónica e os dispositivos médicos destaca a importancia dos controladores de temperatura de moldes. Estes dispositivos non só melloran a calidade do produto, senón que tamén melloran a eficiencia da fabricación, o que os fai indispensables nos entornos de produción modernos.

Características principais dos controladores de temperatura de moldes

Precisión e estabilidade da temperatura

Manter temperaturas de molde precisas e estables é esencial para unha produción de alta calidade. Os controladores de temperatura de moldes conségueno regulando medios de transferencia de calor como a auga ou o aceite. Os datos experimentais validan a súa precisión. Por exemplo, as probas en moldes de paredes finas feitos de poliamida 6 + 30 % de fibra de vidro demostraron diferenzas de temperatura inferiores a 5 °C, mesmo con grosores de inserción de 1,1 mm.

O control local da temperatura do molde mellora aínda máis a estabilidade, especialmente para deseños complexos. As altas temperaturas do molde, que oscilan entre os 20 °C e os 80 °C, garanten un recheo axeitado da cavidade e reducen defectos como a deformación. Estes sistemas aliñanse estreitamente cos resultados da simulación, o que demostra a súa fiabilidade en aplicacións do mundo real.

| Detalles do experimento | Resultados | Comparación coa simulación |

|---|---|---|

| Grosor da inserción: 1,1 mm | Diferenza de temperatura < 5 °C | Excelente concordancia coa simulación |

| Espazo de gas: 3,5 mm | Repetido 10 veces | A latencia do sensor tivo en conta as discrepancias |

Construción robusta e durabilidade

A durabilidade é unha característica distintiva dos controladores de temperatura de moldes fiables. Os fabricantes deseñan estas unidades con materiais robustos para soportar ambientes industriais agresivos. Compoñentes como bombas de aceiro inoxidable e intercambiadores de calor resistentes á corrosión garanten un rendemento a longo prazo.

En industrias como a automotriz e a aeroespacial, onde as esixencias de produción son elevadas, os controladores duradeiros minimizan o tempo de inactividade e os custos de mantemento. A súa capacidade para funcionar en condicións extremas, incluíndo altas temperaturas e presións, fainos indispensables para unha produción sen fisuras.

Controis fáciles de usar

Os controladores de temperatura de moldes modernos priorizan a facilidade de funcionamento. Estudos que comparansistemas a base de augaaos sistemas de cartuchos eléctricos e a base de aceite destacan o seu deseño intuitivo. As unidades a base de auga manteñen un control de temperatura constante, cunha diferenza media de só 2,7 °C entre as pezas, en comparación cos 21,0 °C dos sistemas eléctricos.

Estes controladores contan con interfaces intuitivas que permiten aos operadores axustar a configuración rapidamente. A cristalinidade consistente nas pezas producidas con moldes quentados por auga demostra a súa eficiencia na xestión eficaz das temperaturas dos moldes. Os controis fáciles de usar reducen o tempo de formación e melloran a produtividade xeral.

Vantaxes da eficiencia enerxética

A eficiencia enerxética é unha característica fundamental dos controladores de temperatura de moldes. Os sistemas avanzados como as solucións ENGEL reducen o consumo de enerxía ata nun 75 % en comparación coas unidades convencionais. As células de produción de moldeo por inxección eficientes reducen os custos operativos e minimizan a pegada de carbono.

O aforro de recursos vai máis alá da enerxía. Estes controladores reducen significativamente o consumo de auga por disparo de produción, o que os fai respectuosos co medio ambiente. Os fabricantes benefícianse defacturas de servizos públicos máis baixase prácticas de produción sostibles, aliñadas cos esforzos globais para reducir os residuos industriais.

| Aforro de enerxía | Descrición |

|---|---|

| Ata o 75% | Redución do consumo de enerxía coa solución ENGEL en comparación cos sistemas convencionais. |

| Custos máis baixos | As células de produción de moldeo por inxección eficientes axudan a evitar custos elevados e a minimizar a pegada de carbono. |

| Aforro de recursos | Redución significativa no consumo de auga e enerxía por toma de produción. |

Marcas líderes de controladores de temperatura de moldes

Matsui América, Inc.

Matsui America, Inc. consolidouse como líder entecnoloxía de control de temperatura de moldesA empresa céntrase en ofrecer solucións innovadoras que melloren a eficiencia da produción e a calidade do produto. Os seus controladores de temperatura son coñecidos pola súa precisión e fiabilidade, o que os converte nunha opción preferida en industrias como a automoción e a fabricación de dispositivos médicos.

Unha das características máis destacadas de Matsui é o seu compromiso coa sustentabilidade. Os seus controladores incorporan tecnoloxías de aforro de enerxía, como os variadores de frecuencia, que optimizan o consumo de enerxía durante o funcionamento. Isto non só reduce os custos, senón que tamén se aliña cos esforzos globais para minimizar a pegada de carbono industrial. Os deseños modulares de Matsui permiten aos fabricantes actualizar os sistemas facilmente, garantindo a adaptabilidade ás necesidades de produción en evolución.

Consello:Matsui America, Inc. ofrece unha excelente atención ao cliente, proporcionando servizos de formación e mantemento para garantir unha integración sen fisuras nos procesos de fabricación.

Termómetro

Thermolator, unha marca do Grupo Conair, é sinónimo de durabilidade e rendemento. Os seuscontroladores de temperatura de moldesestán deseñados para soportar entornos industriais esixentes, mantendo ao mesmo tempo un control de temperatura constante. As unidades de termolación son especialmente populares na industria do plástico, onde a precisión é fundamental para producir produtos sen defectos.

Os controladores de Thermolator contan con interfaces fáciles de usar, o que permite aos operadores axustar a configuración con facilidade. Estes sistemas tamén inclúen mecanismos de seguridade avanzados, como protección contra sobrequecemento e apagado automático, para evitar danos nos equipos. A súa robusta construción garante a fiabilidade a longo prazo, o que reduce o tempo de inactividade e os custos de mantemento.

Thermolator continúa a innovar integrando tecnoloxías intelixentes nos seus produtos. As capacidades de monitorización e análise de datos en tempo real permiten aos fabricantes rastrexar as métricas de rendemento, identificar ineficiencias e tomar decisións baseadas en datos para optimizar a produción.

Estrela principal

Topstar gañou unha presenza significativa no mercado global polos seus controladores de temperatura de moldes de última xeración. A marca é especialmente recoñecida polo seu enfoque na eficiencia enerxética e a fiabilidade operativa. Os fabricantes que empregan os sistemas de control de temperatura baseados en IA de Topstar informaron dun aumento do 25 % na eficiencia operativa debido á redución das interrupcións imprevistas.

En Europa, un fabricante italiano líder de plásticos conseguiu unha redución do 20 % no consumo de enerxía despois de implementar o moderno controlador de temperatura de moldes de tipo auga de Topstar. Isto destaca o compromiso da marca de ofrecer solucións enerxeticamente eficientes que cumpran os requisitos regulamentarios.

A taxa de adopción de Topstar na industria chinesa do moldeo por inxección de plástico aumentou máis dun 30 % nos últimos dous anos. Este crecemento reflicte a crecente demanda de controladores de temperatura intelixentes que ofrezan monitorización e adaptabilidade en tempo real. En América do Norte, os controladores de Topstar úsanse amplamente nos sectores da automoción e dos bens de consumo, onde melloran a calidade dos produtos e reducen os residuos.

Nota:Os deseños modulares de Topstar facilitan aos fabricantes a actualización dos seus sistemas, garantindo que sigan sendo competitivos nun mercado en rápida evolución.

Comparación de modelos populares

Modelo Hydra MC90AC fronte ao TP9-MC10

Os modelos Hydra MC90AC e TP9-MC10 son dúas opcións amplamente recoñecidas no sectormercado de controladores de temperatura de moldesAmbos os modelos destacan por manter un control preciso da temperatura, pero atenden a necesidades de produción lixeiramente diferentes.

O modelo Hydra MC90AC é coñecido pola súa robusta construción e o seu alto rango de temperaturas. Funciona de forma eficiente en contornas esixentes, o que o fai ideal para industrias como a automotriz e a aeroespacial. O seu avanzado sistema de intercambio de calor garante un rendemento constante, mesmo con cargas de traballo pesadas. O MC90AC tamén conta cunha interface intuitiva que permite aos operadores axustar a configuración cun esforzo mínimo.

O TP9-MC10, pola súa banda, céntrase na eficiencia enerxética. Incorpora tecnoloxía intelixente para optimizar o consumo de enerxía, reducindo os custos operativos. Este modelo é especialmente axeitado para fabricantes que priorizan a sustentabilidade. O seu deseño compacto convérteo nunha excelente opción para instalacións con espazo limitado. Aínda que pode que non manexe temperaturas extremas tan eficazmente como o MC90AC, ofrece unha excelente fiabilidade para aplicacións estándar.

| Característica | Modelo Hydra MC90AC | TP9-MC10 |

|---|---|---|

| Rango de temperatura | Alto | Moderado |

| Eficiencia enerxética | Moderado | Alto |

| Aplicacións ideais | Automoción, Aeroespacial | Fabricación xeral |

| Deseño | Robusto | Compacto |

Serie TC5200 fronte á serie MC6

As series TC5200 e MC6 representan dúas solucións avanzadas paracontrol de temperatura na fabricaciónAmbos os modelos ofrecen un rendemento excepcional, pero as súas características atenden a diferentes prioridades operativas.

O TC5200 destaca pola súa precisión e estabilidade. Emprega sensores de última xeración para manter as variacións de temperatura dentro de ±1 °C, o que garante unha calidade consistente do produto. Este modelo é moi duradeiro, con compoñentes resistentes á corrosión que prolongan a súa vida útil. Os fabricantes dos sectores da electrónica e dos dispositivos médicos adoitan preferir o TC5200 pola súa fiabilidade na produción de compoñentes complexos.

A serie MC6 fai fincapé na versatilidade. Admite tanto auga como aceite como medios de transferencia de calor, o que a fai adaptable a unha ampla gama de aplicacións. O seu deseño modular permite actualizacións sinxelas, garantindo a compatibilidade cos requisitos de produción en evolución. A serie MC6 tamén integra funcións de monitorización en tempo real, o que permite aos operadores rastrexar o rendemento e facer axustes segundo sexa necesario.

| Característica | TC5200 | Serie MC6 |

|---|---|---|

| Precisión da temperatura | ±1 °C | ±2 °C |

| Medio de transferencia de calor | Auga | Auga ou aceite |

| Durabilidade | Alto | Moderado |

| Adaptabilidade | Moderado | Alto |

Ambos os modelos demostran a importancia de seleccionar o controlador de temperatura do molde axeitado en función das necesidades de produción específicas.

Escolla do controlador de temperatura do molde axeitado

Avaliación da escala de produción

A escala de produción xoga un papel crucial á hora de escoller o controlador de temperatura do molde axeitado. As operacións a grande escala requiren controladores con maiores capacidades de refrixeración para manter temperaturas consistentes en varios moldes. As unidades con capacidades de refrixeración que van dende os 5 kW ata os 15 kW son ideais para estes entornos. Estes controladores melloran o rendemento ao reducir os tempos de refrixeración, o que mellora a produtividade xeral.

As instalacións de produción máis pequenas benefícianse de controladores compactos con capacidades de refrixeración máis baixas, normalmente entre 1 kW e 5 kW. Estes modelos son rendibles e suficientes para manter a estabilidade da temperatura en aplicacións limitadas. Os fabricantes deben avaliar o seu volume de produción e a complexidade dos moldes para determinar a capacidade de refrixeración axeitada para as súas necesidades.

Consideracións orzamentarias

As restricións orzamentarias adoitan influír na elección dos controladores de temperatura de moldes. Os modelos con características avanzadas, como tempos de resposta inferiores a 10 segundos, xustifican os seus custos máis elevados ao aumentar a produtividade e a calidade do produto. Os tempos de resposta máis rápidos reducen a duración dos ciclos, o que permite aos fabricantes producir máis unidades en menos tempo.

Os controladores con tempos de resposta moderados, que van de 10 a 30 segundos, ofrecen un equilibrio entre custo e rendemento. Estas unidades son axeitadas para aplicacións onde non se require unha precisión extrema. Ademais, comprender a relación entre a capacidade de refrixeración e a eficiencia da produción axuda aos fabricantes a tomar decisións orzamentarias informadas. As maiores capacidades de refrixeración poden supoñer custos iniciais máis elevados, pero levan a aforros a longo prazo grazas á mellora da calidade do produto e á redución dos residuos.

- Información financeira clave:

- Os tempos de resposta máis rápidos aumentan a produtividade.

- Unha maior capacidade de refrixeración xustifica uns prezos máis elevados.

- Os tempos de resposta moderados equilibran custo e eficiencia.

Compatibilidade cos sistemas

A compatibilidade do sistema garante unha integración perfecta dos controladores de temperatura de moldes nas configuracións de produción existentes. Os controladores modernos optimizan o consumo de enerxía ao regular con precisión as temperaturas, o que mellora a eficiencia do proceso. Os fabricantes deben priorizar as unidades que se aliñen cos seus sistemas actuais para evitar modificacións custosas.

Os controladores de temperatura de canle quente ofrecen unha excelente compatibilidade cos sistemas de moldeo por inxección. Estes controladores regulan a temperatura en múltiples zonas, garantindo un fluxo de fusión consistente e unha produción de pezas de alta calidade. A súa adaptabilidade convérteos nunha opción preferida para os fabricantes que buscan actualizar os seus sistemas sen interromper as operacións.

- Vantaxes de compatibilidade:

- Mellora da eficiencia enerxética.

- Xestión térmica precisa para unha produción consistente.

- Integración perfecta cos sistemas de moldeo por inxección.

Controladores de temperatura de moldesdesempeñan un papel crucial na fabricación moderna. A súa capacidade para manter temperaturas precisas garante unha calidade consistente do produto e reduce os erros de produción. Características como a eficiencia enerxética, a durabilidade e os controis fáciles de usar convértenos en ferramentas indispensables. As marcas e os modelos líderes ofrecen solucións personalizadas para diversas industrias. Os fabricantes deben avaliar a súa escala de produción, o orzamento e a compatibilidade do sistema para seleccionar a mellor opción para un funcionamento sen problemas.

Preguntas frecuentes

Cal é o rango de temperatura ideal para os controladores de temperatura de moldes?

O rango ideal depende da aplicación. Para o moldeo por inxección, normalmente oscila entre os 100 °C e os 150 °C. A fundición a presión pode requirir temperaturas de ata 300 °C.

Como melloran a eficiencia enerxética os controladores de temperatura de moldes?

Optimizan a transferencia de calor e reducen o desperdicio de enerxía. Os modelos avanzados empregan sensores intelixentes para axustar a velocidade da bomba, o que reduce o consumo de enerxía ata nun 75 %.

Os controladores de temperatura de moldes poden manexar varios moldes simultaneamente?

Si, moitos controladores admiten a regulación de temperatura multizona. Esta característica garante un rendemento consistente en varios moldes en configuracións de fabricación complexas.

Consello:Consulte sempre as especificacións do fabricante para garantir a compatibilidade cos requisitos de produción.

Data de publicación: 30 de maio de 2025