I produktionen er præcision og effektivitet afgørende for succes.formtemperaturregulatorsikrer ensartede formtemperaturer, hvilket forbedrer produktkvaliteten og reducerer produktionsfejl. Undersøgelser viser, at avancerede temperaturstyringssystemer, såsom dem, der bruger fuzzy logic, kan reducere forskelle i kerneoverfladetemperatur med op til 91 %. Disse innovationer forbedrer produktionen, især for komplekse forme. Pålidelige formtemperaturstyringsenheder integrerer også smarte sensorer og automatisering, hvilket sikrer problemfri drift og reduceret nedetid.

Vigtige konklusioner

- Formtemperaturregulatorerholde temperaturerne stabile, hvilket forbedrer produkterne og reducerer fejl.

- Moderne systemer brugerop til 75 % mindre energi, hvilket reducerer omkostningerne og hjælper miljøet.

- Valg af den rigtige controller afhænger af størrelse, pris og systemtilpasning for at forbedre arbejde og resultater.

Hvad er formtemperaturregulatorer?

Definition og funktion

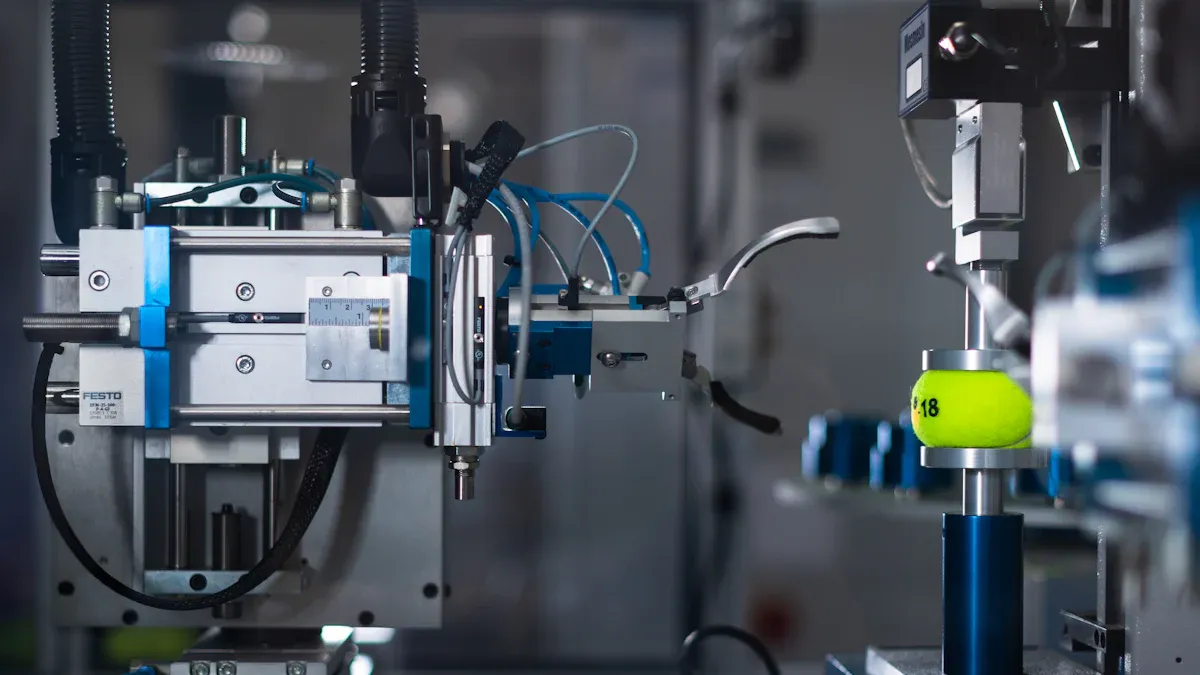

A formtemperaturregulatorer en enhed designet til at regulere temperaturen i forme, der anvendes i fremstillingsprocesser. Den sikrer, at formene opretholder en ensartet temperatur, hvilket er afgørende for at producere produkter af høj kvalitet. Disse regulatorer fungerer ved at cirkulere et varmeoverføringsmedium, såsom vand eller olie, gennem formen. Mediet absorberer eller frigiver varme for at opretholde den ønskede temperatur.

Forskellige anvendelser kræver specifikke temperaturindstillinger. For eksempel fungerer sprøjtestøbehulrum typisk ved 100 °C medvand som kølemiddel, mens oliebaserede systemer til aluminiumstrykstøbning kan nå temperaturer mellem 200 °C og 300 °C. Tabellen nedenfor fremhæver nogle almindelige anvendelser og deres tilsvarende temperaturindstillinger:

| Anvendelse | Temperaturindstilling (°C) | Kølevæsketype |

|---|---|---|

| Sprøjtestøbningshulrum | 100 | Vand |

| Vandtemperaturregulator | 105-110 | Vand |

| Olietemperaturmaskine | 130-150 | Olie |

| Aluminium trykstøbning | 200-300 | Ikke tilgængelig |

| Smeltepunkt for aluminiumslegering | >700 | Ikke tilgængelig |

Rolle i fremstillingsindustrien

Temperaturregulatorer til forme spiller en afgørende rolle i forskellige industrier, herunder plastforarbejdning, metalstøbning og gummistøbning. Disse enheder sikrer præcis temperaturkontrol, hvilket er afgørende for at producere holdbare og nøjagtige komponenter. I sprøjtestøbeindustrien tegner temperaturkontrolfejl sig for 20 % af produktkasseringer. Ved at forbedre proceskonsistensen kan disse fejl reduceres betydeligt.

Avancerede systemer, såsom iQ flowkontrol, forbedrer yderligere effektiviteten ved løbende at justere pumpehastighederne under produktionen. Denne teknologi reducerer energiforbruget med op til 85 %, hvilket fører til CO2-besparelser på cirka 160 tons årligt. Derudover kan vedligeholdelsesomkostningerne for temperaturstyringsenheder falde med op til 50 %.

Den stigende kompleksitet af produkter i brancher som bilindustrien, elektronik og medicinsk udstyr understreger vigtigheden af formtemperaturregulatorer. Disse enheder forbedrer ikke kun produktkvaliteten, men øger også produktionseffektiviteten, hvilket gør dem uundværlige i moderne produktionsmiljøer.

Nøglefunktioner ved formtemperaturregulatorer

Temperaturnøjagtighed og stabilitet

Det er afgørende for produktion af høj kvalitet at opretholde præcise og stabile formtemperaturer. Formtemperaturregulatorer opnår dette ved at regulere varmeoverføringsmedier som vand eller olie. Eksperimentelle data validerer deres nøjagtighed. For eksempel viste test på tyndvæggede forme lavet af polyamid 6 + 30% glasfiber temperaturforskelle på mindre end 5°C, selv med indsatstykkelser på 1,1 mm.

Lokal temperaturkontrol af formen forbedrer yderligere stabiliteten, især for komplekse designs. Høje formtemperaturer, der spænder fra 20°C til 80°C, sikrer korrekt udfyldning af hulrummene og reducerer defekter som f.eks. vridning. Disse systemer stemmer nøje overens med simuleringsresultaterne og viser deres pålidelighed i virkelige applikationer.

| Eksperimentdetaljer | Resultater | Sammenligning med simulering |

|---|---|---|

| Indsatstykkelse: 1,1 mm | Temperaturforskel < 5 °C | Fremragende overensstemmelse med simulering |

| Gasafstand: 3,5 mm | Gentaget 10 gange | Sensorforsinkelse forklarede uoverensstemmelser |

Robust konstruktion og holdbarhed

Holdbarhed er et kendetegn for pålidelige formtemperaturregulatorer. Producenter designer disse enheder med robuste materialer til at modstå barske industrielle miljøer. Komponenter som pumper i rustfrit stål og korrosionsbestandige varmevekslere sikrer langvarig ydeevne.

I brancher som bilindustrien og luftfart, hvor produktionskravene er høje, minimerer holdbare controllere nedetid og vedligeholdelsesomkostninger. Deres evne til at fungere under ekstreme forhold, herunder høje temperaturer og tryk, gør dem uundværlige for problemfri produktion.

Brugervenlige kontroller

Moderne formtemperaturregulatorer prioriterer brugervenlighed. Sammenlignende studiervandbaserede systemerOliebaserede og elektriske patronsystemer fremhæver deres brugervenlige design. Vandbaserede enheder opretholder ensartet temperaturkontrol med en gennemsnitlig temperaturforskel på kun 2,7 °C på tværs af delene, sammenlignet med 21,0 °C for elektriske systemer.

Disse controllere har intuitive grænseflader, der giver operatørerne mulighed for hurtigt at justere indstillingerne. Konsistent krystallinitet i dele produceret med vandopvarmede forme demonstrerer deres effektivitet i at styre formtemperaturer effektivt. Brugervenlige kontroller reducerer træningstiden og forbedrer den samlede produktivitet.

Fordele ved energieffektivitet

Energieffektivitet er en kritisk funktion ved støbeformtemperaturregulatorer. Avancerede systemer som ENGEL-løsninger reducerer energiforbruget med op til 75 % sammenlignet med konventionelle enheder. Effektive sprøjtestøbningsceller sænker driftsomkostningerne og minimerer CO2-aftrykket.

Ressourcebesparelser rækker ud over energi. Disse controllere reducerer vandforbruget pr. produktionsshot betydeligt, hvilket gør dem miljøvenlige. Producenter drager fordel aflavere forbrugsregningerog bæredygtige produktionspraksisser, der er i overensstemmelse med de globale bestræbelser på at reducere industriaffald.

| Energibesparelser | Beskrivelse |

|---|---|

| Op til 75% | Reduktion af energiforbrug med ENGEL-løsning sammenlignet med konventionelle systemer. |

| Lavere omkostninger | Effektive produktionsceller til sprøjtestøbning hjælper med at undgå høje omkostninger og minimere CO2-aftrykket. |

| Ressourcebesparelser | Betydelig reduktion i vandforbrug og energiforbrug pr. produktionsskud. |

Førende mærker af formtemperaturregulatorer

Matsui America, Inc.

Matsui America, Inc. har etableret sig som en førende inden forteknologi til temperaturkontrol af formenVirksomheden fokuserer på at levere innovative løsninger, der forbedrer produktionseffektiviteten og produktkvaliteten. Deres temperaturregulatorer er kendt for deres præcision og pålidelighed, hvilket gør dem til et foretrukket valg i brancher som bilindustrien og fremstilling af medicinsk udstyr.

Et af Matsuis mest fremtrædende træk er deres engagement i bæredygtighed. Deres controllere anvender energibesparende teknologier, såsom frekvensomformere, som optimerer energiforbruget under drift. Dette reducerer ikke kun omkostningerne, men er også i overensstemmelse med den globale indsats for at minimere industriens CO2-aftryk. Matsuis modulære design gør det muligt for producenter nemt at opgradere systemer, hvilket sikrer tilpasningsevne til skiftende produktionsbehov.

Tip:Matsui America, Inc. tilbyder fremragende kundesupport og leverer træning og vedligeholdelsestjenester for at sikre problemfri integration i produktionsprocesser.

Termolator

Thermolator, et mærke under Conair Group, er synonymt med holdbarhed og ydeevne.formtemperaturregulatorerer designet til at modstå krævende industrielle miljøer, samtidig med at de opretholder ensartet temperaturkontrol. Termolatorenheder er særligt populære i plastindustrien, hvor præcision er afgørende for at producere defektfri produkter.

Thermolators controllere har brugervenlige grænseflader, der gør det muligt for operatører nemt at justere indstillinger. Disse systemer inkluderer også avancerede sikkerhedsmekanismer, såsom overophedningsbeskyttelse og automatisk nedlukning, for at forhindre skader på udstyret. Deres robuste konstruktion sikrer langvarig pålidelighed, hvilket reducerer nedetid og vedligeholdelsesomkostninger.

Thermolator fortsætter med at innovere ved at integrere smarte teknologier i deres produkter. Realtidsovervågning og dataanalysefunktioner giver producenter mulighed for at spore præstationsmålinger, identificere ineffektivitet og træffe datadrevne beslutninger for at optimere produktionen.

Topstjerne

Topstar har vundet betydelig fremgang på det globale marked for sine banebrydende formtemperaturregulatorer. Mærket er særligt anerkendt for sit fokus på energieffektivitet og driftssikkerhed. Producenter, der bruger Topstars AI-drevne temperaturstyringssystemer, har rapporteret en stigning på 25% i driftseffektiviteten på grund af færre uplanlagte afbrydelser.

I Europa opnåede en førende italiensk plastproducent en reduktion på 20 % i energiforbruget efter implementeringen af Topstars moderne vandformede temperaturregulator. Dette understreger brandets engagement i at levere energieffektive løsninger, der opfylder lovgivningsmæssige krav.

Topstars implementeringsrate i Kinas plastsprøjtestøbningsindustri er steget med over 30 % i løbet af de sidste to år. Denne vækst afspejler den stigende efterspørgsel efter smarte temperaturregulatorer, der tilbyder overvågning og tilpasningsevne i realtid. I Nordamerika anvendes Topstars regulatorer i vid udstrækning i bil- og forbrugsvaresektoren, hvor de forbedrer produktkvaliteten og reducerer spild.

Note:Topstars modulære design gør det nemt for producenter at opgradere deres systemer, hvilket sikrer, at de forbliver konkurrencedygtige på et marked i hastig udvikling.

Sammenligning af populære modeller

Hydra Model MC90AC vs. TP9-MC10

Hydra Model MC90AC og TP9-MC10 er to bredt anerkendte muligheder imarkedet for temperaturregulatorer til formeBegge modeller udmærker sig ved at opretholde præcis temperaturkontrol, men de imødekommer lidt forskellige produktionsbehov.

Hydra Model MC90AC er kendt for sin robuste konstruktion og høje temperaturområde. Den fungerer effektivt i krævende miljøer, hvilket gør den ideel til industrier som bil- og luftfartsindustrien. Dens avancerede varmevekslingssystem sikrer ensartet ydeevne, selv under store arbejdsbelastninger. MC90AC har også en brugervenlig grænseflade, der giver operatører mulighed for at justere indstillinger med minimal indsats.

TP9-MC10 fokuserer derimod på energieffektivitet. Den inkorporerer smart teknologi til at optimere energiforbruget og reducere driftsomkostningerne. Denne model er særligt velegnet til producenter, der prioriterer bæredygtighed. Dens kompakte design gør den til et godt valg til faciliteter med begrænset plads. Selvom den måske ikke håndterer ekstreme temperaturer lige så effektivt som MC90AC, tilbyder den fremragende pålidelighed til standardapplikationer.

| Funktion | Hydra-model MC90AC | TP9-MC10 |

|---|---|---|

| Temperaturområde | Høj | Moderat |

| Energieffektivitet | Moderat | Høj |

| Ideelle anvendelser | Bilindustrien, Luftfart | Generel produktion |

| Design | Robust | Kompakt |

TC5200 vs. MC6-serien

TC5200- og MC6-serien repræsenterer to avancerede løsninger tiltemperaturkontrol i produktionenBegge modeller leverer enestående ydeevne, men deres funktioner imødekommer forskellige driftsprioriteter.

TC5200 skiller sig ud ved sin præcision og stabilitet. Den bruger banebrydende sensorer til at opretholde temperaturvariationer inden for ±1°C, hvilket sikrer ensartet produktkvalitet. Denne model er yderst holdbar med korrosionsbestandige komponenter, der forlænger dens levetid. Producenter inden for elektronik- og medicinsk udstyrssektoren foretrækker ofte TC5200 på grund af dens pålidelighed i produktionen af komplicerede komponenter.

MC6-serien understreger alsidighed. Den understøtter både vand og olie som varmeoverføringsmedier, hvilket gør den tilpasningsdygtig til en bred vifte af applikationer. Dens modulære design muliggør nemme opgraderinger og sikrer kompatibilitet med udviklende produktionskrav. MC6-serien integrerer også realtidsovervågningsfunktioner, der gør det muligt for operatører at spore ydeevnen og foretage justeringer efter behov.

| Funktion | TC5200 | MC6-serien |

|---|---|---|

| Temperaturpræcision | ±1°C | ±2°C |

| Varmeoverføringsmedium | Vand | Vand eller olie |

| Holdbarhed | Høj | Moderat |

| Tilpasningsevne | Moderat | Høj |

Begge modeller demonstrerer vigtigheden af at vælge den rigtige formtemperaturregulator baseret på specifikke produktionsbehov.

Valg af den rigtige formtemperaturregulator

Evaluering af produktionsskala

Produktionsskala spiller en afgørende rolle i valget af den rigtige formtemperaturregulator. Storskalaoperationer kræver regulatorer med højere kølekapacitet for at opretholde ensartede temperaturer på tværs af flere forme. Enheder med kølekapaciteter fra 5 kW til 15 kW er ideelle til sådanne miljøer. Disse regulatorer forbedrer gennemløbshastigheden ved at reducere køletider, hvilket forbedrer den samlede produktivitet.

Mindre produktionsfaciliteter drager fordel af kompakte regulatorer med lavere kølekapacitet, typisk mellem 1 kW og 5 kW. Disse modeller er omkostningseffektive og tilstrækkelige til at opretholde temperaturstabilitet i begrænsede applikationer. Producenter bør vurdere deres produktionsvolumen og formkompleksitet for at bestemme den passende kølekapacitet til deres behov.

Budgetovervejelser

Budgetbegrænsninger påvirker ofte valget af formtemperaturregulatorer. Modeller med avancerede funktioner, såsom responstider på under 10 sekunder, retfærdiggør deres højere omkostninger ved at øge produktiviteten og produktkvaliteten. Hurtigere responstider reducerer cyklusvarigheden, hvilket gør det muligt for producenter at producere flere enheder på kortere tid.

Controllere med moderate responstider, der spænder fra 10 til 30 sekunder, tilbyder en balance mellem omkostninger og ydeevne. Disse enheder er velegnede til applikationer, hvor ekstrem præcision ikke er påkrævet. Derudover hjælper forståelsen af forholdet mellem kølekapacitet og produktionseffektivitet producenter med at træffe informerede budgetbeslutninger. Højere kølekapaciteter kan medføre højere startomkostninger, men fører til langsigtede besparelser gennem forbedret produktkvalitet og reduceret spild.

- Vigtige økonomiske indsigter:

- Hurtigere svartider øger produktiviteten.

- Højere kølekapacitet retfærdiggør højere priser.

- Moderate svartider balancerer omkostninger og effektivitet.

Kompatibilitet med systemer

Systemkompatibilitet sikrer problemfri integration af formtemperaturregulatorer i eksisterende produktionsopsætninger. Moderne regulatorer optimerer energiforbruget ved præcist at regulere temperaturerne, hvilket forbedrer proceseffektiviteten. Producenter bør prioritere enheder, der er i overensstemmelse med deres nuværende systemer, for at undgå dyre ændringer.

Temperaturregulatorer til varmløbere giver fremragende kompatibilitet med sprøjtestøbesystemer. Disse regulatorer regulerer temperaturen på tværs af flere zoner, hvilket sikrer ensartet smeltestrømning og produktion af dele af høj kvalitet. Deres tilpasningsevne gør dem til et foretrukket valg for producenter, der ønsker at opgradere deres systemer uden at forstyrre driften.

- Kompatibilitetsfordele:

- Forbedret energieffektivitet.

- Præcis termisk styring for ensartet produktion.

- Problemfri integration med sprøjtestøbesystemer.

Formtemperaturregulatorerspiller en afgørende rolle i moderne produktion. Deres evne til at opretholde præcise temperaturer sikrer ensartet produktkvalitet og reducerer produktionsfejl. Funktioner som energieffektivitet, holdbarhed og brugervenlig betjening gør dem til uundværlige værktøjer. Førende mærker og modeller tilbyder skræddersyede løsninger til forskellige brancher. Producenter bør evaluere deres produktionsskala, budget og systemkompatibilitet for at vælge den bedste løsning til problemfri drift.

Ofte stillede spørgsmål

Hvad er det ideelle temperaturområde for formtemperaturregulatorer?

Det ideelle område afhænger af anvendelsen. Til sprøjtestøbning ligger det typisk mellem 100 °C og 150 °C. Trykstøbning kan kræve temperaturer på op til 300 °C.

Hvordan forbedrer formtemperaturregulatorer energieffektiviteten?

De optimerer varmeoverførslen og reducerer energispild. Avancerede modeller bruger smarte sensorer til at justere pumpehastigheder, hvilket reducerer energiforbruget med op til 75 %.

Kan formtemperaturregulatorer håndtere flere forme samtidigt?

Ja, mange controllere understøtter temperaturregulering i flere zoner. Denne funktion sikrer ensartet ydeevne på tværs af flere forme i komplekse produktionsopsætninger.

Tip:Se altid producentens specifikationer for at sikre kompatibilitet med dine produktionskrav.

Udsendelsestidspunkt: 30. maj 2025