In vervaardiging bepaal presisie en doeltreffendheid sukses.vormtemperatuurbeheerderverseker konsekwente vormtemperature, wat produkgehalte verbeter en produksiefoute verminder. Studies toon dat gevorderde temperatuurbeheerstelsels, soos dié wat vaaglogika gebruik, kernoppervlaktemperatuurverskille met tot 91% kan verminder. Hierdie innovasies verbeter produksie, veral vir komplekse vorms. Betroubare vormtemperatuurbeheereenhede integreer ook slim sensors en outomatisering, wat naatlose werking en verminderde stilstandtyd verseker.

Belangrike punte

- Vormtemperatuurbeheerdershou temperature stabiel, maak produkte beter en verminder foute.

- Moderne stelsels gebruiktot 75% minder energie, wat koste bespaar en die omgewing help.

- Die keuse van die regte beheerder hang af van grootte, koste en stelselpasvorm om werk en resultate te verbeter.

Wat is vormtemperatuurbeheerders?

Definisie en Funksie

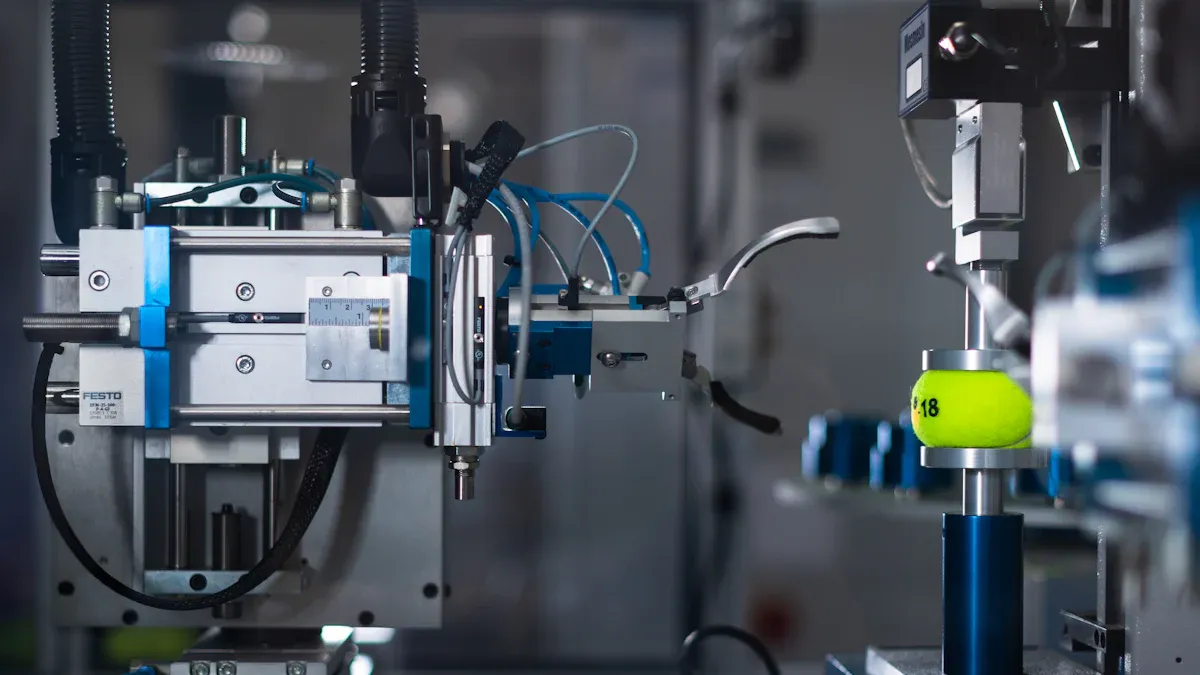

A vormtemperatuurbeheerderis 'n toestel wat ontwerp is om die temperatuur van vorms wat in vervaardigingsprosesse gebruik word, te reguleer. Dit verseker dat vorms 'n konstante temperatuur handhaaf, wat noodsaaklik is vir die vervaardiging van hoëgehalte-produkte. Hierdie beheerders werk deur 'n hitte-oordragmedium, soos water of olie, deur die vorm te sirkuleer. Die medium absorbeer of stel hitte vry om die verlangde temperatuur te handhaaf.

Verskillende toepassings vereis spesifieke temperatuurinstellings. Byvoorbeeld, spuitgietholtes werk tipies teen 100°C metwater as verkoelingsmiddel, terwyl olie-gebaseerde stelsels vir aluminium-spuitgietwerk temperature tussen 200°C en 300°C kan bereik. Die tabel hieronder beklemtoon 'n paar algemene toepassings en hul ooreenstemmende temperatuurinstellings:

| Toepassing | Temperatuurinstelling (°C) | Koelvloeistoftipe |

|---|---|---|

| Inspuitgietholte | 100 | Water |

| Watertemperatuurbeheerder | 105-110 | Water |

| Olietemperatuurmasjien | 130-150 | Olie |

| Aluminium gietwerk | 200-300 | N/A |

| Smeltpunt van aluminiumlegering | >700 | N/A |

Rol in Vervaardigingsbedrywe

Vormtemperatuurbeheerders speel 'n belangrike rol in verskeie industrieë, insluitend plastiekverwerking, metaalgietwerk en rubbergietwerk. Hierdie toestelle verseker presiese temperatuurbeheer, wat noodsaaklik is vir die vervaardiging van duursame en akkurate komponente. In die spuitgietbedryf is temperatuurbeheerfoute verantwoordelik vir 20% van produkverwerpings. Deur proseskonsekwentheid te verbeter, kan hierdie foute aansienlik verminder word.

Gevorderde stelsels, soos iQ-vloeibeheer, verbeter doeltreffendheid verder deur pompspoed voortdurend aan te pas tydens produksie. Hierdie tegnologie verminder energieverbruik met tot 85%, wat lei tot CO2-besparings van ongeveer 160 ton per jaar. Daarbenewens kan onderhoudskoste vir temperatuurbeheereenhede met tot 50% daal.

Die toenemende kompleksiteit van produkte in nywerhede soos motorvoertuie, elektronika en mediese toestelle beklemtoon die belangrikheid van vormtemperatuurbeheerders. Hierdie toestelle verbeter nie net produkgehalte nie, maar verhoog ook vervaardigingsdoeltreffendheid, wat hulle onontbeerlik maak in moderne produksieomgewings.

Belangrike kenmerke van vormtemperatuurbeheerders

Temperatuur Akkuraatheid en Stabiliteit

Die handhawing van presiese en stabiele vormtemperature is noodsaaklik vir hoëgehalte-produksie. Vormtemperatuurbeheerders bereik dit deur hitte-oordragmediums soos water of olie te reguleer. Eksperimentele data bevestig hul akkuraatheid. Toetse op dunwandige vorms van poliamied 6 + 30% glasvesel het byvoorbeeld temperatuurverskille van minder as 5°C getoon, selfs met inlegdiktes van 1.1 mm.

Plaaslike vormtemperatuurbeheer verbeter verder stabiliteit, veral vir komplekse ontwerpe. Hoë vormtemperature, wat wissel van 20°C tot 80°C, verseker behoorlike holtevulling en verminder defekte soos kromtrekking. Hierdie stelsels stem nou ooreen met simulasieresultate en toon hul betroubaarheid in werklike toepassings.

| Eksperimentbesonderhede | Resultate | Vergelyking met Simulasie |

|---|---|---|

| Invoegdikte: 1.1 mm | Temperatuurverskil < 5 °C | Uitstekende ooreenstemming met simulasie |

| Gasgaping: 3.5 mm | 10 keer herhaal | Sensorlatensie het verskille veroorsaak |

Robuuste konstruksie en duursaamheid

Duursaamheid is 'n kenmerk van betroubare vormtemperatuurbeheerders. Vervaardigers ontwerp hierdie eenhede met robuuste materiale om strawwe industriële omgewings te weerstaan. Komponente soos vlekvrye staalpompe en korrosiebestande hitteruilers verseker langtermynprestasie.

In nywerhede soos die motor- en lugvaartbedryf, waar produksievereistes hoog is, verminder duursame beheerders stilstandtyd en onderhoudskoste. Hul vermoë om onder uiterste toestande te werk, insluitend hoë temperature en druk, maak hulle onontbeerlik vir naatlose produksie.

Gebruikersvriendelike kontroles

Moderne vormtemperatuurbeheerders prioritiseer gebruiksgemak. Studies wat dit vergelykwatergebaseerde stelselsOlie-gebaseerde en elektriese patroonstelsels beklemtoon hul gebruikersvriendelike ontwerp. Watergebaseerde eenhede handhaaf konsekwente temperatuurbeheer, met 'n gemiddelde verskil van slegs 2.7°C oor onderdele, in vergelyking met 21.0°C vir elektriese stelsels.

Hierdie beheerders beskik oor intuïtiewe koppelvlakke, wat operateurs in staat stel om instellings vinnig aan te pas. Konsekwente kristalliniteit in onderdele wat met waterverhitte vorms vervaardig word, demonstreer hul doeltreffendheid in die effektiewe bestuur van vormtemperature. Gebruikersvriendelike beheerders verminder opleidingstyd en verbeter algehele produktiwiteit.

Voordele van energie-doeltreffendheid

Energie-doeltreffendheid is 'n kritieke kenmerk van vormtemperatuurbeheerders. Gevorderde stelsels soos ENGEL-oplossings verminder energieverbruik met tot 75% in vergelyking met konvensionele eenhede. Doeltreffende spuitgietproduksieselle verlaag bedryfskoste en verminder koolstofvoetspore.

Hulpbronbesparing strek verder as energie. Hierdie beheerders verminder waterverbruik per produksieskot aansienlik, wat hulle omgewingsvriendelik maak. Vervaardigers trek voordeel uitlaer nutsrekeningeen volhoubare produksiepraktyke, in lyn met wêreldwye pogings om industriële afval te verminder.

| Energiebesparing | Beskrywing |

|---|---|

| Tot 75% | Vermindering in energieverbruik met ENGEL-oplossing in vergelyking met konvensionele stelsels. |

| Laer koste | Doeltreffende spuitgietproduksieselle help om hoë koste te vermy en die koolstofvoetspoor te verminder. |

| Hulpbronbesparings | Beduidende vermindering in waterverbruik en energieverbruik per produksieskot. |

Toonaangewende handelsmerke van vormtemperatuurbeheerders

Matsui Amerika, Bpk.

Matsui America, Inc. het homself as 'n leier invorm temperatuurbeheer tegnologieDie maatskappy fokus op die lewering van innoverende oplossings wat produksiedoeltreffendheid en produkgehalte verbeter. Hul temperatuurbeheerders is bekend vir hul presisie en betroubaarheid, wat hulle 'n voorkeurkeuse maak in nywerhede soos die vervaardiging van motorvoertuie en mediese toestelle.

Een van Matsui se uitstaande kenmerke is hul verbintenis tot volhoubaarheid. Hul beheerders bevat energiebesparende tegnologieë, soos veranderlike frekwensie-aandrywers, wat energieverbruik tydens werking optimaliseer. Dit verminder nie net koste nie, maar stem ook ooreen met wêreldwye pogings om industriële koolstofvoetspore te verminder. Matsui se modulêre ontwerpe stel vervaardigers in staat om stelsels maklik op te gradeer, wat aanpasbaarheid by ontwikkelende produksiebehoeftes verseker.

Wenk:Matsui America, Inc. bied uitstekende kliëntediens, en verskaf opleidings- en onderhoudsdienste om naatlose integrasie in vervaardigingsprosesse te verseker.

Termolator

Thermolator, 'n handelsmerk onder die Conair-groep, is sinoniem met duursaamheid en prestasie.vormtemperatuurbeheerdersis ontwerp om veeleisende industriële omgewings te weerstaan terwyl konstante temperatuurbeheer gehandhaaf word. Termolatoreenhede is veral gewild in die plastiekbedryf, waar presisie van kritieke belang is vir die vervaardiging van defekvrye produkte.

Thermolator se beheerders beskik oor gebruikersvriendelike koppelvlakke, wat operateurs in staat stel om instellings maklik aan te pas. Hierdie stelsels sluit ook gevorderde veiligheidsmeganismes in, soos oorverhittingsbeskerming en outomatiese afskakeling, om toerustingskade te voorkom. Hul robuuste konstruksie verseker langtermyn betroubaarheid, wat stilstandtyd en onderhoudskoste verminder.

Thermolator gaan voort om te innoveer deur slim tegnologieë in hul produkte te integreer. Intydse monitering en data-analise vermoëns stel vervaardigers in staat om prestasiemetrieke op te spoor, ondoeltreffendhede te identifiseer en datagedrewe besluite te neem om produksie te optimaliseer.

Topster

Topstar het beduidende vastrapplek in die wêreldmark gekry vir sy baanbrekende vormtemperatuurbeheerders. Die handelsmerk word veral hoog aangeskryf vir sy fokus op energie-doeltreffendheid en operasionele betroubaarheid. Vervaardigers wat Topstar se KI-gedrewe temperatuurbeheerstelsels gebruik, het 'n toename van 25% in operasionele doeltreffendheid gerapporteer as gevolg van verminderde onbeplande onderbrekings.

In Europa het 'n toonaangewende Italiaanse plastiekvervaardiger 'n vermindering van 20% in energieverbruik behaal na die implementering van Topstar se moderne watertipe vormtemperatuurbeheerder. Dit beklemtoon die handelsmerk se verbintenis tot die lewering van energie-doeltreffende oplossings wat aan regulatoriese vereistes voldoen.

Topstar se aanvaardingskoers in China se plastiekspuitgietbedryf het met meer as 30% gestyg in die afgelope twee jaar. Hierdie groei weerspieël die toenemende vraag na slim temperatuurbeheerders wat intydse monitering en aanpasbaarheid bied. In Noord-Amerika word Topstar se beheerders wyd gebruik in die motor- en verbruikersgoederesektore, waar hulle produkgehalte verbeter en afval verminder.

Let wel:Topstar se modulêre ontwerpe maak dit maklik vir vervaardigers om hul stelsels op te gradeer, wat verseker dat hulle mededingend bly in 'n vinnig ontwikkelende mark.

Vergelyking van gewilde modelle

Hydra Model MC90AC teenoor TP9-MC10

Die Hydra Model MC90AC en TP9-MC10 is twee wyd erkende opsies in diemark vir vormtemperatuurbeheerdersBeide modelle blink uit in die handhawing van presiese temperatuurbeheer, maar hulle voorsien in effens verskillende produksiebehoeftes.

Die Hydra Model MC90AC is bekend vir sy robuuste konstruksie en hoëtemperatuurbereik. Dit werk doeltreffend in veeleisende omgewings, wat dit ideaal maak vir nywerhede soos die motor- en lugvaartbedryf. Die gevorderde hitte-uitruilstelsel verseker konsekwente werkverrigting, selfs onder swaar werkladings. Die MC90AC beskik ook oor 'n gebruikersvriendelike koppelvlak, wat operateurs in staat stel om instellings met minimale moeite aan te pas.

Die TP9-MC10, aan die ander kant, fokus op energie-doeltreffendheid. Dit bevat slim tegnologie om energieverbruik te optimaliseer en bedryfskoste te verminder. Hierdie model is veral geskik vir vervaardigers wat volhoubaarheid prioritiseer. Die kompakte ontwerp maak dit 'n goeie keuse vir fasiliteite met beperkte ruimte. Alhoewel dit dalk nie uiterste temperature so effektief soos die MC90AC hanteer nie, bied dit uitstekende betroubaarheid vir standaard toepassings.

| Kenmerk | Hydra Model MC90AC | TP9-MC10 |

|---|---|---|

| Temperatuurreeks | Hoog | Matig |

| Energie-doeltreffendheid | Matig | Hoog |

| Ideale toepassings | Motorvoertuie, Lugvaart | Algemene Vervaardiging |

| Ontwerp | Robuust | Kompak |

TC5200 teenoor MC6-reeks

Die TC5200- en MC6-reeks verteenwoordig twee gevorderde oplossings virtemperatuurbeheer in vervaardigingBeide modelle lewer uitsonderlike prestasie, maar hul kenmerke voorsien in verskillende operasionele prioriteite.

Die TC5200 staan uit vir sy presisie en stabiliteit. Dit gebruik moderne sensors om temperatuurvariasies binne ±1°C te handhaaf, wat konsekwente produkgehalte verseker. Hierdie model is hoogs duursaam, met korrosiebestande komponente wat sy lewensduur verleng. Vervaardigers in die elektronika- en mediese toerustingsektore verkies dikwels die TC5200 vir sy betroubaarheid in die vervaardiging van ingewikkelde komponente.

Die MC6-reeks beklemtoon veelsydigheid. Dit ondersteun beide water en olie as hitte-oordragmediums, wat dit aanpasbaar maak vir 'n wye reeks toepassings. Die modulêre ontwerp maak maklike opgraderings moontlik, wat versoenbaarheid met ontwikkelende produksievereistes verseker. Die MC6-reeks integreer ook intydse moniteringsfunksies, wat operateurs in staat stel om prestasie na te spoor en aanpassings te maak soos nodig.

| Kenmerk | TC5200 | MC6-reeks |

|---|---|---|

| Temperatuurpresisie | ±1°C | ±2°C |

| Hitte-oordragmedium | Water | Water of Olie |

| Duursaamheid | Hoog | Matig |

| Aanpasbaarheid | Matig | Hoog |

Beide modelle demonstreer die belangrikheid van die keuse van die regte vormtemperatuurbeheerder gebaseer op spesifieke produksiebehoeftes.

Die keuse van die regte vormtemperatuurbeheerder

Evaluering van produksieskaal

Produksieskaal speel 'n deurslaggewende rol in die keuse van die regte vormtemperatuurbeheerder. Grootskaalse bedrywighede vereis beheerders met hoër verkoelingskapasiteite om konstante temperature oor verskeie vorms te handhaaf. Eenhede met verkoelingskapasiteite wat wissel van 5 kW tot 15 kW is ideaal vir sulke omgewings. Hierdie beheerders verbeter deurset deur verkoelingstye te verminder, wat die algehele produktiwiteit verbeter.

Kleiner produksiefasiliteite trek voordeel uit kompakte beheerders met laer verkoelingskapasiteite, tipies tussen 1 kW en 5 kW. Hierdie modelle is koste-effektief en voldoende om temperatuurstabiliteit in beperkte toepassings te handhaaf. Vervaardigers moet hul produksievolume en vormkompleksiteit assesseer om die toepaslike verkoelingskapasiteit vir hul behoeftes te bepaal.

Begrotingsoorwegings

Begrotingsbeperkings beïnvloed dikwels die keuse van vormtemperatuurbeheerders. Modelle met gevorderde kenmerke, soos reaksietye van minder as 10 sekondes, regverdig hul hoër koste deur produktiwiteit en produkgehalte te verhoog. Vinniger reaksietye verminder siklusduur, wat vervaardigers in staat stel om meer eenhede in minder tyd te produseer.

Beheerders met matige reaksietye, wat wissel van 10 tot 30 sekondes, bied 'n balans tussen koste en werkverrigting. Hierdie eenhede is geskik vir toepassings waar uiterste presisie nie vereis word nie. Boonop help die begrip van die verhouding tussen verkoelingskapasiteit en produksiedoeltreffendheid vervaardigers om ingeligte begrotingsbesluite te neem. Hoër verkoelingskapasiteite kan hoër aanvanklike koste meebring, maar lei tot langtermynbesparings deur verbeterde produkgehalte en verminderde vermorsing.

- Belangrike Finansiële Insigte:

- Vinniger reaksietye verhoog produktiwiteit.

- Hoër verkoelingskapasiteit regverdig hoër pryse.

- Matige reaksietye balanseer koste en doeltreffendheid.

Verenigbaarheid met stelsels

Stelselversoenbaarheid verseker naatlose integrasie van vormtemperatuurbeheerders in bestaande produksiestelsels. Moderne beheerders optimaliseer energieverbruik deur temperature presies te reguleer, wat prosesdoeltreffendheid verbeter. Vervaardigers moet eenhede prioritiseer wat met hul huidige stelsels ooreenstem om duur wysigings te vermy.

Warmlooptemperatuurbeheerders bied uitstekende versoenbaarheid met spuitgietstelsels. Hierdie beheerders reguleer temperatuur oor verskeie sones, wat konsekwente smeltvloei en hoëgehalte-onderdeelproduksie verseker. Hul aanpasbaarheid maak hulle 'n voorkeurkeuse vir vervaardigers wat hul stelsels wil opgradeer sonder om bedrywighede te ontwrig.

- Verenigbaarheidsvoordele:

- Verbeterde energie-doeltreffendheid.

- Presiese termiese bestuur vir konsekwente produksie.

- Naatlose integrasie met spuitgietstelsels.

Vormtemperatuurbeheerdersspeel 'n deurslaggewende rol in moderne vervaardiging. Hul vermoë om presiese temperature te handhaaf verseker konsekwente produkgehalte en verminder produksiefoute. Kenmerke soos energie-doeltreffendheid, duursaamheid en gebruikersvriendelike beheermaatreëls maak hulle onontbeerlike gereedskap. Toonaangewende handelsmerke en modelle bied pasgemaakte oplossings vir uiteenlopende industrieë. Vervaardigers moet hul produksieskaal, begroting en stelselversoenbaarheid evalueer om die beste opsie vir naatlose bedrywighede te kies.

Gereelde vrae

Wat is die ideale temperatuurreeks vir vormtemperatuurbeheerders?

Die ideale reeks hang af van die toepassing. Vir spuitgietwerk val dit tipies tussen 100°C en 150°C. Spuitgietwerk kan temperature tot 300°C vereis.

Hoe verbeter vormtemperatuurbeheerders energie-doeltreffendheid?

Hulle optimaliseer hitte-oordrag en verminder energievermorsing. Gevorderde modelle gebruik slim sensors om pompspoed aan te pas, wat energieverbruik met tot 75% verminder.

Kan vormtemperatuurbeheerders verskeie vorms gelyktydig hanteer?

Ja, baie beheerders ondersteun temperatuurregulering in verskeie sones. Hierdie kenmerk verseker konsekwente werkverrigting oor verskeie vorms in komplekse vervaardigingsopstellings.

Wenk:Raadpleeg altyd die vervaardiger se spesifikasies om versoenbaarheid met u produksievereistes te verseker.

Plasingstyd: 30 Mei 2025