Wybór odpowiedniego granulatora do tworzyw sztucznychPomaga producentom osiągać cele produkcyjne i utrzymać konkurencyjność. Globalny rynek maszyn do granulacji tworzyw sztucznychszybko się rozwija, napędzany popytem na rozwiązania szyte na miarę w branży opakowań, motoryzacji i budownictwa.Maszyna do produkcji granulatu z tworzywa sztucznego or Maszyna granulującaTodopasowuje rodzaj materiału do potrzeb wyjściowychzwiększa wydajność i jakość produktu.

Najważniejsze wnioski

- Wybierzgranulator do plastikuktóry odpowiada rodzajowi materiału i wolumenowi produkcji, zwiększając wydajność i jakość peletu.

- Zrozum różnice międzytypy peletyzatorów—pasmo, podwodne i pierścienie wodne — aby wybrać najlepszy dla Twoich potrzeb w zakresie tworzyw sztucznych i wydajności.

- Weź pod uwagę długoterminowe koszty, oszczędności energii i wsparcie posprzedażowe, aby uzyskać najlepszy zwrot z inwestycji i zapewnić płynne funkcjonowanie produkcji.

Wybór granulatora do tworzyw sztucznych: dopasowanie materiału i potrzeb produkcyjnych

Ocena rodzajów i właściwości tworzyw sztucznych

Każdy producent pracuje z różnymi rodzajami tworzyw sztucznych. Niektórzy używają materiałów pierwotnych, podczas gdy inni opierają się na tworzywach sztucznych pochodzących z recyklingu. Rodzaj tworzywa sztucznego wpływa na wydajność granulatora tworzyw sztucznych. Badania pokazują, że ilość mikroplastiku powstającego podczas granulowania może być bardzo zróżnicowana. Na przykład, liczba mikroplastików wytwarzanych na tonę waha się od okołoCząstki o wymiarach od 2,13 × 10^5 do 9,79 × 10^7Pierwotne tworzywa sztuczne często wytwarzają więcej i mniejsze mikroplastiki. Tworzywa sztuczne z recyklingu zazwyczaj wytwarzają mniej i większe cząsteczki. Oznacza to, że recyklingowane tworzywa sztuczne mogą pomóc w zmniejszeniu zanieczyszczenia mikroplastikiem. Znajomość właściwości każdego rodzaju plastiku pomaga producentom dobrać odpowiedni granulator do swoich potrzeb.

Określanie wielkości produkcji i jakości peletu

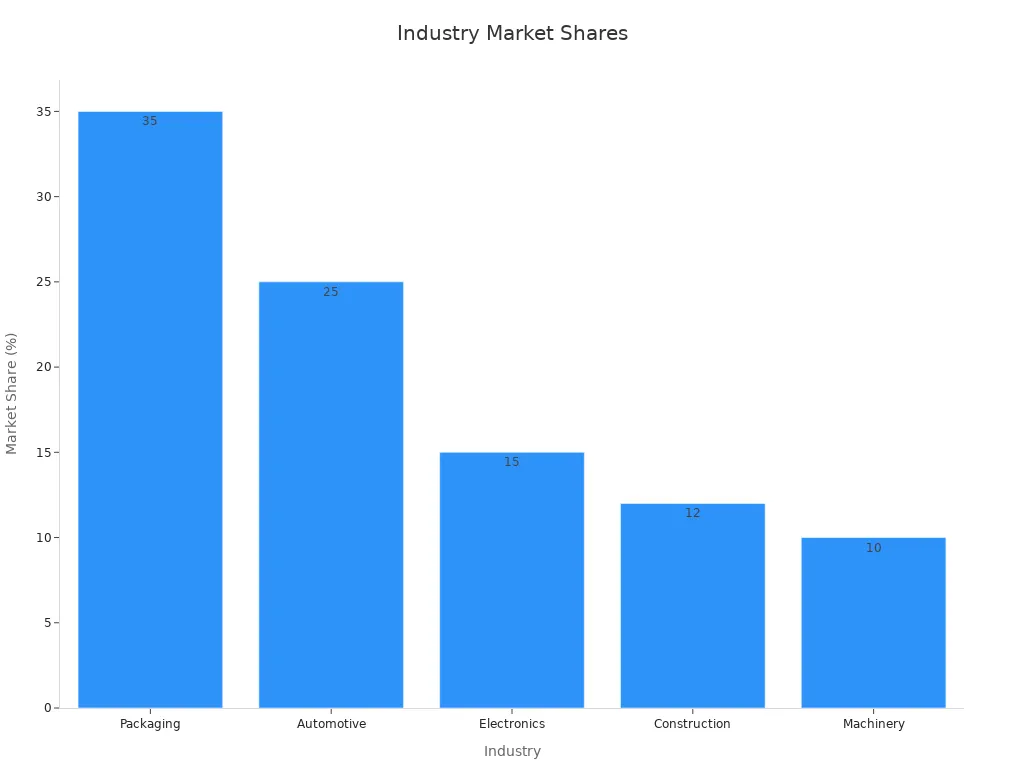

Wielkość produkcji i jakość pelletu mają znaczenie w każdej branży. Różne sektory potrzebują pelletu o szczególnych właściwościach.Poniższa tabela pokazuje, jak branże kształtują zapotrzebowanie na pelety:

| Przemysł/Zastosowanie | Udział w rynku (%) | Trend wzrostu/siłownik | Wymagania dotyczące jakości peletu |

|---|---|---|---|

| Opakowanie | 35 | Przejście na zrównoważone materiały nadające się do recyklingu | Zrównoważone, nadające się do recyklingu peletki |

| Automobilowy | 25 | Pojazdy lekkie, pojazdy elektryczne | Mocne, elastyczne i odporne na ciepło peletki |

| Elektronika | 15 | Urządzenia inteligentne, elektronika użytkowa | Trwałe, izolujące peletki |

| Budowa | 12 | Urbanizacja, infrastruktura | Trwałe i energooszczędne peletki |

| Maszyneria | 10 | Stały popyt | Specjalistyczna wydajność mechaniczna |

Producenci z branży motoryzacyjnej potrzebują granulatu odpornego na wysoką temperaturę i chemikalia. Branża opakowaniowa poszukuje zrównoważonych rozwiązań. Każdy sektor dąży do wysokiej jakości granulatu, który pasuje do jego produktów.

Prognozowanie przyszłych wymagań dotyczących wydajności

Producenci muszą planować przyszłość. Badania rynku przewidująduży skok w wydajności granulowania plastiku do 2030 r.Cele zrównoważonego rozwoju, nowe przepisy i lepsza technologia napędzają ten wzrost. Wiele firm wybiera obecnie granulatory dwuślimakowe, ponieważ dobrze radzą sobie z wieloma rodzajami tworzyw sztucznych, w tym z materiałami pochodzącymi z recyklingu i biomateriałami. Region Azji i Pacyfiku przoduje w tym wzroście, dzięki zwiększonemu recyklingowi i nowym fabrykom. Ameryka Północna i Europa również odnotowują stały wzrost, napędzany surowymi przepisami ochrony środowiska i popytem klientów na ekologiczne produkty. Automatyzacja, inteligentne maszyny i funkcje oszczędzania energii pomogą firmom sprostać tym nowym potrzebom.

Typy granulatorów do tworzyw sztucznych i kluczowe kryteria decyzyjne

Porównanie granulatorów pasmowych, podwodnych i pierścieniowo-wodnych

Producenci często zastanawiają się, który typ granulatora najlepiej odpowiada ich potrzebom. Każdy typ ma swoje mocne strony i lepiej sprawdza się w przypadku określonych materiałów lub celów produkcyjnych. Granulatory sprężonego powietrza schładzają włókna plastiku w wodzie lub powietrzu przed cięciem. Oferują elastyczność i dobrze sprawdzają się w przypadku tworzyw sztywnych i półsztywnych. Maszyny te są proste i tańsze, ale wymagają więcej miejsca na kąpiele wodne i przenośniki suszące. Operatorzy mogą szybko zmieniać materiały, co jest pomocne w przypadku małych i średnich partii.

Granulatory podwodnecięcie stopionych pasm plastiku w komorze wypełnionej wodąTa metoda natychmiast schładza granulki i nadaje im jednolity kształt. Systemy podwodne z łatwością radzą sobie z lepkimi, elastycznymi lub wrażliwymi na ciepło tworzywami sztucznymi. Nadają się do produkcji na dużą skalę i wymagają mniejszej uwagi operatora. Kompaktowa konstrukcja oszczędza miejsce, ale początkowy koszt jest wyższy.

Granulatory z pierścieniem wodnym łączą w sobie cechy obu systemów. Wykorzystują obrotowy pierścień wodny do chłodzenia i przemieszczania granulatu. Ta konstrukcja sprawdza się w przypadku tworzyw sztucznych o średniej lepkości i zapewnia równowagę między elastycznością a automatyzacją.

| Typ granulatora | Metoda chłodzenia | Jakość peletu | Przepustowość i skala | Elastyczność | Potrzeby przestrzenne | Najlepszy dla |

|---|---|---|---|---|---|---|

| Pasmo | Kąpiel wodno-powietrzna przed cięciem | Dobrze, ale może się różnić | Od małego do dużego | Wysoki | Więcej miejsca | Tworzywa sztuczne sztywne/półsztywne |

| Podwodny | Wytnij komorę wodną | Bardzo równomierne, mniej pyłu | Wysoki, stabilny | Mniej (najlepsze do masowych przebiegów) | Kompaktowy | Lepkie, elastyczne, wrażliwe na ciepło tworzywa sztuczne |

| Pierścień wodny | Obrotowy pierścień wodny | Umiarkowany, rozmiar według otworu matrycy | Niski do średniego | Zrównoważony | Umiarkowany | Średnia lepkość, tworzywa sztuczne pochodzące z recyklingu |

Wskazówka: Granulatory podwodne sprawdzają się w produkcji specjalistycznych tworzyw sztucznych na dużą skalę. Granulatory pasmowe wygrywają welastyczność i niższe koszty.

Jednoślimakowe i dwuślimakowe granulatory do plastiku

Wybór między maszynami jednoślimakowymi a dwuślimakowymi zależy od rodzaju zadania. Granulatory jednoślimakowe mają prostą konstrukcję. Są tańsze i zużywają mniej energii. Małe i średnie przedsiębiorstwa często wybierają je do podstawowego recyklingu lub prostych zadań. Konserwacja jest łatwa, a operatorzy szybko się uczą.

Dwuślimakowe granulatory radzą sobie ze skomplikowanymi zadaniami. Mieszają, blendują i przetwarzają trudne mieszanki polimerów. Maszyny te są droższe na początku i wymagają specjalistycznej konserwacji. Jednak z czasem oszczędzają energię i poprawiają jakość produkcji. Systemy dwuślimakowe są idealne dla branż takich jak motoryzacja i opakowania, gdzie wysoka jakość granulatu ma największe znaczenie.

| Aspekt/Metryka | Pelletyzatory jednoślimakowe | Granulatory dwuślimakowe |

|---|---|---|

| Inwestycja początkowa | Niżej | Wyższy |

| Zużycie energii | Niższa cena za kg | Do 28,7% oszczędności |

| Koszty utrzymania | Niższe, prostsze utrzymanie | Wyższy, wymaga wiedzy specjalistycznej |

| Przepustowość | Mała/średnia skala | Zadania wymagające dużej złożoności |

| Mieszanie i jakość wyjściowa | Mieszanie podstawowe | Lepsze mieszanie, mniej odpadów |

| Zwrot z inwestycji | Dłużej (np. 5,2 roku) | Szybciej (np. 3,8 roku) |

| Zgodność z przepisami | Podstawowy | Spełnia rygorystyczne standardy |

Maszyny dwuślimakowe mogą być droższe, ale opłaca się produkować lepsze peletki i szybciej zarabiać.

Zgodność materiałów i spójność produktu

Dobra maszyna do granulowania tworzyw sztucznych musi być dobrana do materiału.Wielkość cząstek, wilgotność i wybór spoiwaWszystkie te czynniki wpływają na jakość peletu. Gdy producenci stosują wąski zakres wielkości cząstek, pelet jest bardziej jednolity i gęsty. Mniejsze cząstki zwiększają powierzchnię, co pomaga peletowi lepiej się sklejać.

Wilgotność i zawartość lepiszcza również mają znaczenie. Na przykład,dodanie 15% melasyMoże zwiększyć wytrzymałość i trwałość peletu. Zbyt duża ilość wilgoci lub lepiszcza może jednak powodować problemy z suszeniem i podnosić koszty. Operatorzy muszą zrównoważyć te czynniki, aby uzyskać najlepsze rezultaty.

- Wilgotność, spoiwo, wielkość cząstek i prędkość maszyny wpływają na jakość peletu.

- Odpowiednia mieszanka zapewnia uzyskanie mocnych, gęstych i jednolitych peletów.

- Zoptymalizowane ustawienia poprawiają spójność produktów i wydajność maszyny.

Uwaga: Jednorodne granulki oznaczają mniej problemów w dalszych procesach i lepszą wydajność produktu.

Efektywność energetyczna i koszty operacyjne

Zużycie energii i koszty eksploatacji odgrywają dużą rolę przy wyborze peletyzatora. Maszyny dwuślimakowe pozwalają zaoszczędzić do 30% więcej energii niż starsze modele. Zużywają one około 0,8–1,0 juana na tonę peletu. Maszyny jednoślimakowe zużywają mniej energii przy prostych zadaniach, ale mogą nie radzić sobie równie dobrze ze złożonymi mieszankami.

Koszty utrzymania również mają znaczenie. Przemysłowe granulatory dwuślimakowe wymagają około 10% rocznego utrzymania. Mimo to, ich oszczędność energii i wyższa wydajność mogą zrekompensować te koszty z czasem.

Przed zakupem nowego sprzętu producenci powinni sprawdzić rachunki za energię i potrzeby konserwacyjne.

Konserwacja, bezpieczeństwo i zgodność z przepisami ochrony środowiska

Bezpieczne i czyste operacje chronią pracowników i środowisko. Dobra konserwacja zapewnia sprawne działanie maszyn i zapobiegawycieki peletuWiele fabryk stosuje codzienne procedury czyszczenia i sprawdza, czy nie ma luźnych peletów. Pracownicy zmiatają rozlane pelety i odpowiednio je utylizują, aby uniknąć zanieczyszczenia.

Programy branżowe takie jakOperacja Clean SweepPomóż firmom zapobiegać stratom granulatu. Ponad 20 000 pracowników w USA przeszło szkolenia z zakresu zapobiegania wyciekom. Ponad 60% producentów żywic w USA stosuje obecnie te najlepsze praktyki. Regularne kontrole i szkolenia pracowników zapewniają bezpieczeństwo i zgodność zakładów z przepisami.

- Zamknij zatyczki wylotowe i napraw worki, aby zapobiec wyciekom.

- Po każdym cyklu czyszczenia należy wyczyścić przestrzeń pod paletami i maszynami.

- Przeszkolić personel w zakresie reagowania na wycieki i bezpiecznego obchodzenia się z nimi.

Utrzymywanie obiektu w czystości nie tylko pozwala oszczędzać pieniądze, ale także spełnia surowe normy ochrony środowiska.

Koszt, zwrot z inwestycji i wsparcie posprzedażowe

Koszt jest zawsze kluczowym czynnikiem. Ceny granulatorów do tworzyw sztucznych wahają się odod 0,29 mln do 2,5 mln RMB, w zależności od typu i rozmiaru. Granulatory podwodne są droższe, ale oferują wyższą granulację (do 98%) i lepszą konsystencję granulatu (±0,1 mm). Koszty konserwacji stanowią około 10% ceny urządzenia rocznie.

Zwrot z inwestycji (ROI) zależy od rodzaju maszyny i potrzeb produkcyjnych. Maszyny dwuślimakowe często zapewniają szybszy zwrot z inwestycji dzięki oszczędności energii i wyższej wydajności. Ważne jest również wsparcie posprzedażowe. Wiarygodni dostawcy oferują szkolenia, części zamienne i szybkie naprawy, co skraca przestoje i pozwala utrzymać produkcję na właściwym poziomie.

Mądrzy kupujący patrzą dalej niż tylko na cenę katalogową. Biorą pod uwagę długoterminowe oszczędności, wsparcie techniczne i niezawodność maszyny.

Wybór odpowiedniego granulatora do tworzyw sztucznych pomaga każdemu producentowi osiągnąć swoje cele. Powinien on sprawdzić rodzaj materiału, wielkość produkcji i jakość granulatu. Rozsądni nabywcy zwracają uwagę na koszty, wsparcie techniczne i dopasowanie maszyny. Dzięki tym wskazówkom każdy może wybrać maszynę najlepiej odpowiadającą jego potrzebom.

Często zadawane pytania

Jaka jest główna różnica pomiędzy granulatorami pasowymi i podwodnymi?

PasmogranulatorySchłodź włókna przed cięciem. Granulatory podwodne tną plastik w wodzie. Modele podwodne lepiej sprawdzają się w przypadku plastików lepkich lub wrażliwych na ciepło.

Jak często producent powinien przeprowadzać konserwację granulatora?

Większość producentów codziennie sprawdza maszyny i wykonuje pełnekonserwacjaco kilka miesięcy. Regularne czyszczenie i przeglądy pomagają zapobiegać awariom.

Czy jeden granulator może przetwarzać zarówno tworzywa sztuczne pierwotne, jak i poddane recyklingowi?

Niektóre granulatory, takie jak modele dwuślimakowe, dobrze radzą sobie z obydwoma typami. Lepiej mieszają materiały i utrzymują wysoką jakość granulatu.

Czas publikacji: 30 czerwca 2025 r.