Choisir le bon granulateur de plastiqueaide les fabricants à atteindre leurs objectifs de production et à rester compétitifs. Le marché mondial des granulateurs de plastique esten pleine expansion, stimulée par la demande de solutions sur mesure dans les secteurs de l'emballage, de l'automobile et de la construction.Machine de fabrication de granulés de plastique or Machine à granulerquecorrespond au type de matériau et aux besoins de productionaméliore l'efficacité et la qualité des produits.

Points clés à retenir

- Choisissez ungranulateur de plastiquequi correspond à votre type de matériau et à votre volume de production afin d'améliorer l'efficacité et la qualité des granulés.

- Comprendre les différences entretypes de granulateurs—brins, sous-marins et anneaux d'eau—pour choisir le meilleur pour vos besoins en plastique et en débit.

- Tenez compte des coûts à long terme, des économies d'énergie et du service après-vente pour obtenir le meilleur retour sur investissement et assurer le bon fonctionnement de votre production.

Sélection d'une granuleuse de plastique : adéquation des matériaux et des besoins de production

Évaluation des types et des propriétés des plastiques

Chaque fabricant travaille avec différents types de plastiques. Certains utilisent des matières vierges, tandis que d'autres privilégient les plastiques recyclés. Le type de plastique influe sur les performances d'une granuleuse. Des études montrent que la production de microplastiques lors de la granulation peut varier considérablement. Par exemple, le nombre de microplastiques créés par tonne varie d'environ…De 2,13 × 10⁵ à 9,79 × 10⁷ particulesLes plastiques vierges produisent souvent davantage de microplastiques, et de plus petite taille. Les plastiques recyclés, quant à eux, ont tendance à générer moins de particules, mais plus grosses. Ainsi, les plastiques recyclés peuvent contribuer à réduire la pollution par les microplastiques. La connaissance des propriétés de chaque plastique permet aux fabricants de choisir la granuleuse la mieux adaptée à leurs besoins.

Détermination du volume de production et de la qualité des granulés

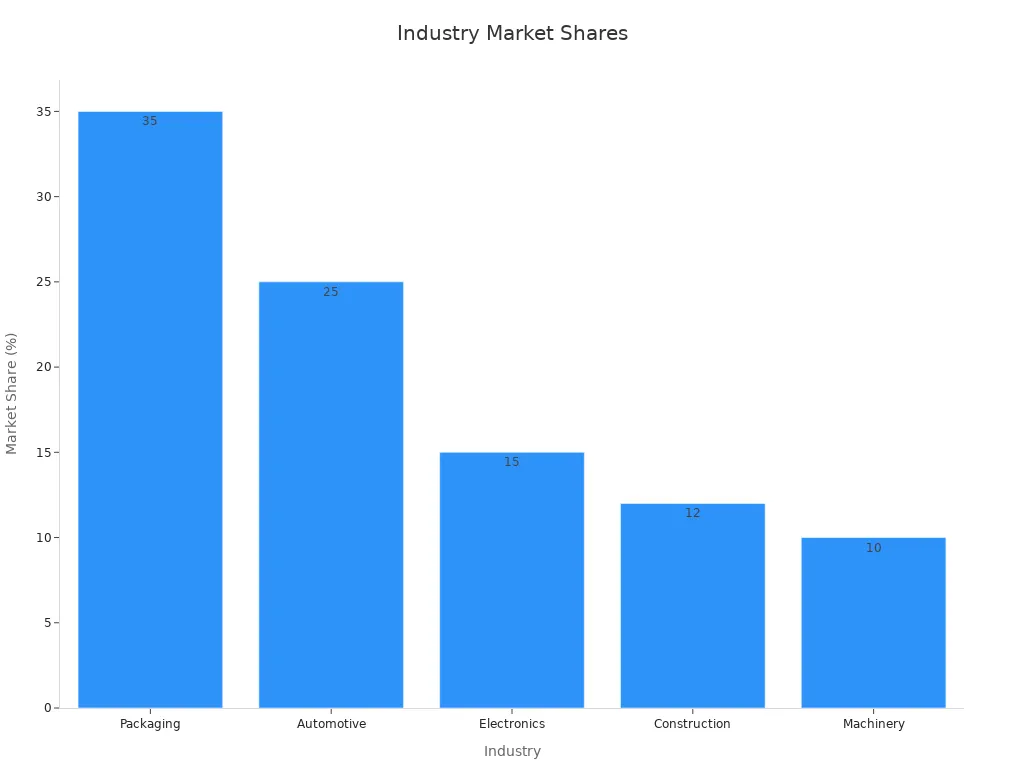

Le volume de production et la qualité des granulés sont importants dans tous les secteurs industriels. Différents secteurs ont besoin de granulés aux caractéristiques spécifiques.Le tableau ci-dessous montre comment les industries déterminent les besoins en granulés:

| Secteur/Application | Part de marché (%) | Tendance/Facteur de croissance | Exigences de qualité des granulés |

|---|---|---|---|

| Conditionnement | 35 | Passez à des matériaux durables et recyclables | Granulés durables et recyclables |

| Automobile | 25 | Véhicules légers, véhicules électriques | Granulés résistants, flexibles et résistants à la chaleur |

| Électronique | 15 | Appareils intelligents, électronique grand public | Granulés isolants et durables |

| Construction | 12 | Urbanisation, infrastructures | Granulés durables et économes en énergie |

| Machinerie | 10 | Demande stable | Performances mécaniques spécialisées |

Les fabricants du secteur automobile ont besoin de granulés résistants à la chaleur et aux produits chimiques. L'industrie de l'emballage recherche des solutions durables. Chaque secteur privilégie des granulés de haute qualité adaptés à ses produits.

Prévision des besoins futurs en capacité

Les fabricants doivent planifier l'avenir. Les études de marché prévoient uneForte augmentation de la capacité de granulation de plastique d'ici 2030Les objectifs de développement durable, les nouvelles réglementations et les progrès technologiques sont les principaux moteurs de cette croissance. De nombreuses entreprises optent désormais pour les granulateurs à double vis, car ils sont performants avec de nombreux types de plastiques, y compris les matériaux recyclés et biosourcés. La région Asie-Pacifique est en tête de cette croissance, grâce à l'essor du recyclage et à la construction de nouvelles usines. L'Amérique du Nord et l'Europe connaissent également une progression constante, stimulée par des normes environnementales strictes et la demande croissante des consommateurs pour des produits écologiques. L'automatisation, les machines intelligentes et les dispositifs d'économie d'énergie permettront aux entreprises de répondre à ces nouveaux besoins.

Types de granulateurs de plastique et critères de décision clés

Comparaison des granulateurs à filament, sous-marins et à anneau d'eau

Les fabricants se demandent souvent quel type de granulateur correspond le mieux à leurs besoins. Chaque type présente des avantages et est plus performant avec certains matériaux ou objectifs de production. Les granulateurs à brins refroidissent les brins de plastique dans l'eau ou l'air avant de les couper. Ils offrent une grande flexibilité et conviennent parfaitement aux plastiques rigides ou semi-rigides. Ces machines sont simples et économiques, mais elles nécessitent plus d'espace pour les bains d'eau et les convoyeurs de séchage. Les opérateurs peuvent changer rapidement de matériau, ce qui est particulièrement utile pour les petits et moyens lots.

Granulateurs sous-marinscouper des brins de plastique fondu dans une chambre remplie d'eauCette méthode refroidit instantanément les granulés et permet d'obtenir des formes uniformes. Les systèmes sous-marins traitent facilement les plastiques collants, élastiques ou thermosensibles. Ils conviennent à la production à grande échelle et nécessitent moins d'intervention de l'opérateur. Leur conception compacte permet un gain de place, mais leur coût initial est plus élevé.

Les granulateurs à anneau d'eau combinent les avantages des deux systèmes. Ils utilisent un anneau d'eau rotatif pour refroidir et déplacer les granulés. Cette conception convient aux plastiques de viscosité moyenne et offre un bon compromis entre flexibilité et automatisation.

| Type de granulateur | Méthode de refroidissement | Qualité des granulés | Débit et échelle | Flexibilité | Besoins en espace | Idéal pour |

|---|---|---|---|---|---|---|

| Brin | Bain d'eau/d'air avant la découpe | Bien, mais cela peut varier. | Du petit au grand | Haut | Plus d'espace | Plastiques rigides/semi-rigides |

| Sous l'eau | Découpe dans la chambre à eau | Très uniforme, moins de poussière | Haut, stable | Moins (idéal pour les courses en masse) | Compact | Plastiques collants, élastiques et thermosensibles |

| Anneau d'eau | anneau d'eau rotatif | Modéré, taille par trou de matrice | Faible à moyen | Équilibré | Modéré | viscosité moyenne, plastiques recyclés |

Conseil : Les granulateurs sous-marins excellent dans la production de plastiques spéciaux à grand volume. Les granulateurs à filaments sont les plus performants pourflexibilité et coût réduit.

Granulateurs de plastique à vis unique vs. à double vis

Le choix entre une machine à vis unique et une machine à double vis dépend de l'application. Les granulateurs à vis unique sont de conception simple. Ils coûtent moins cher et consomment moins d'énergie. Les petites et moyennes entreprises les privilégient souvent pour le recyclage de base ou les tâches simples. L'entretien est facile et la prise en main est rapide.

Les granulateurs à double vis permettent de réaliser des opérations complexes. Ils mélangent, homogénéisent et transforment des mélanges de polymères difficiles à traiter. Ces machines représentent un investissement initial plus important et nécessitent une maintenance spécialisée. Toutefois, elles permettent de réaliser des économies d'énergie sur le long terme et d'améliorer la qualité de la production. Les systèmes à double vis conviennent aux secteurs tels que l'automobile et l'emballage, où la qualité des granulés est primordiale.

| Aspect/Métrique | Granulateurs à vis unique | Granulateurs à double vis |

|---|---|---|

| Investissement initial | Inférieur | Plus haut |

| Consommation d'énergie | Prix inférieur au kg | Jusqu'à 28,7 % d'économies |

| Coûts d'entretien | Moins cher, entretien simple | Niveau supérieur, nécessite une expertise |

| débit | petite/moyenne échelle | tâches complexes et de haut niveau |

| Qualité du mélange et du produit | Mélange de base | Mélange supérieur, moins de déchets |

| retour sur investissement | Plus long (par exemple, 5,2 ans) | Plus rapide (par exemple, 3,8 ans) |

| Conformité réglementaire | Basique | Conforme aux normes strictes |

Les machines à double vis coûtent peut-être plus cher, mais elles sont rentables grâce à des granulés de meilleure qualité et des rendements plus rapides.

Compatibilité des matériaux et homogénéité des produits

Une bonne presse à granulés de plastique doit être adaptée au matériau.Choix de la taille des particules, de l'humidité et du liantTous ces facteurs influent sur la qualité des granulés. Lorsque les fabricants utilisent des granulométries étroites, les granulés sont plus uniformes et plus denses. Des particules plus petites augmentent la surface de contact, ce qui favorise une meilleure agglomération.

L'humidité et la teneur en liant sont également importantes. Par exemple,ajout de 15 % de mélasseL'ajout d'un liant peut améliorer la résistance et la durabilité des granulés. Cependant, un excès d'humidité ou de liant peut engendrer des problèmes de séchage et augmenter les coûts. Il est donc essentiel de trouver le juste équilibre entre ces facteurs pour obtenir les meilleurs résultats.

- L'humidité, le liant, la granulométrie et la vitesse de la machine déterminent tous la qualité des granulés.

- Le bon mélange permet d'obtenir des granulés résistants, denses et uniformes.

- Des paramètres optimisés améliorent à la fois la constance du produit et la productivité de la machine.

Remarque : Des granulés homogènes signifient moins de problèmes dans les processus en aval et de meilleures performances du produit.

Efficacité énergétique et coûts d'exploitation

La consommation d'énergie et les coûts d'exploitation sont des critères essentiels dans le choix d'une presse à granulés. Les machines à double vis permettent d'économiser jusqu'à 30 % d'énergie par rapport aux modèles plus anciens. Leur consommation est d'environ 0,8 à 1 yuan par tonne de granulés. Les machines à vis unique consomment moins d'énergie pour les tâches simples, mais peuvent être moins performantes pour les mélanges complexes.

Les coûts de maintenance sont également importants. Les granulateurs à double vis industriels nécessitent environ 10 % de leur prix en entretien annuel. Cependant, les économies d'énergie et le rendement supérieur qu'ils offrent compensent largement ce coût à long terme.

Les fabricants devraient vérifier à la fois les factures d'énergie et les besoins d'entretien avant d'acheter de nouveaux équipements.

Conformité en matière d'entretien, de sécurité et d'environnement

Des opérations sûres et propres protègent les travailleurs et l'environnement. Un bon entretien assure le bon fonctionnement des machines et prévient les problèmes.déversements de granulésDe nombreuses usines appliquent des procédures de nettoyage quotidiennes et vérifient la présence de granulés détachés. Les employés ramassent les déversements et éliminent les granulés conformément aux normes en vigueur afin d'éviter toute pollution.

Des programmes industriels commeOpération NettoyageNous aidons les entreprises à prévenir les pertes de granulés. Plus de 20 000 travailleurs américains ont été formés à la prévention des déversements. Plus de 60 % de la production de résine aux États-Unis respecte désormais ces bonnes pratiques. Des inspections régulières et la formation des employés garantissent la sécurité et la conformité des installations.

- Fermez les bouchons des prises et réparez les sacs pour éviter les déversements.

- Nettoyer sous les palettes et les machines après chaque utilisation.

- Former le personnel aux interventions en cas de déversement et aux méthodes de manipulation sécuritaires.

Maintenir des installations propres permet non seulement de faire des économies, mais aussi de respecter des normes environnementales strictes.

Coût, retour sur investissement et assistance après-vente

Le coût est toujours un facteur clé. Les prix des granulateurs de plastique varient deDe 0,29 million à 2,5 millions de RMBLe coût varie selon le type et la taille. Les granulateurs sous-marins sont plus chers, mais offrent des taux de granulation plus élevés (jusqu'à 98 %) et une meilleure homogénéité des granulés (±0,1 mm). Les frais de maintenance représentent environ 10 % du prix de l'équipement par an.

Le retour sur investissement (RSI) dépend du type de machine et des besoins de production. Les machines à double vis offrent souvent un RSI plus rapide grâce aux économies d'énergie et à une productivité accrue. Le service après-vente est également essentiel. Des fournisseurs fiables proposent des formations, des pièces détachées et un service de réparation rapide, ce qui réduit les temps d'arrêt et garantit la continuité de la production.

Les acheteurs avisés ne se fient pas uniquement au prix affiché. Ils prennent en compte les économies à long terme, le support technique et la fiabilité de la machine.

Choisir la bonne granuleuse de plastique est essentiel pour atteindre les objectifs de chaque fabricant. Il est important de vérifier le type de matériau, la capacité de production et la qualité des granulés. Les acheteurs avisés prennent également en compte le coût, le support technique et l'adéquation de la machine à leurs besoins. Grâce à ces conseils, chacun peut choisir la machine idéale.

FAQ

Quelle est la principale différence entre les granulateurs à filament et les granulateurs sous-marins ?

BringranulateursLaisser refroidir les filaments avant de les couper. Les granulateurs sous-marins coupent le plastique dans l'eau. Les modèles sous-marins sont plus adaptés aux plastiques collants ou thermosensibles.

À quelle fréquence un fabricant doit-il effectuer la maintenance d'une presse à granulés ?

La plupart des fabricants contrôlent les machines quotidiennement et effectuent des vérifications complètes.entretienTous les quelques mois. Un nettoyage et une inspection réguliers permettent de prévenir les pannes.

Une seule machine à granulés peut-elle traiter à la fois les plastiques vierges et recyclés ?

Certaines presses à granulés, comme les modèles à double vis, conviennent parfaitement aux deux types de granulés. Elles permettent un meilleur mélange des matériaux et garantissent une qualité de granulés élevée.

Date de publication : 30 juin 2025