Die Wahl des richtigen KunststoffgranulatorsSie hilft Herstellern, ihre Produktionsziele zu erreichen und wettbewerbsfähig zu bleiben. Der globale Markt für Kunststoffgranulatoren istexpandiert schnellgetrieben durch die Nachfrage nach maßgeschneiderten Lösungen in den Bereichen Verpackung, Automobilindustrie und Bauwesen.Kunststoffgranulat-Herstellungsmaschine or GranuliermaschineDasentspricht Materialart und Produktionsanforderungensteigert Effizienz und Produktqualität.

Wichtigste Erkenntnisse

- Wählen Sie eineKunststoffgranulatordas auf Ihren Materialtyp und Ihr Produktionsvolumen abgestimmt ist, um die Effizienz und die Pelletqualität zu verbessern.

- Die Unterschiede verstehen zwischenPelletierertypen—Strang, Unterwasser und Wasserring— um die beste Variante für Ihre Kunststoff- und Ausgabeanforderungen auszuwählen.

- Berücksichtigen Sie langfristige Kosten, Energieeinsparungen und Kundendienst, um die beste Kapitalrendite zu erzielen und einen reibungslosen Produktionsablauf zu gewährleisten.

Auswahl einer Kunststoffgranulieranlage: Abstimmung von Material und Produktionsanforderungen

Beurteilung von Kunststoffarten und -eigenschaften

Jeder Hersteller verarbeitet unterschiedliche Kunststoffe. Einige verwenden Neuware, andere setzen auf Recyclingkunststoffe. Die Art des Kunststoffs beeinflusst die Leistung einer Kunststoffgranulieranlage. Studien zeigen, dass die Mikroplastikbildung beim Granulieren stark schwanken kann. Beispielsweise liegt die Menge an Mikroplastik, die pro Tonne entsteht, zwischen etwa2,13 × 10⁵ bis 9,79 × 10⁷ TeilchenNeuware-Kunststoffe produzieren oft mehr und kleinere Mikroplastikpartikel. Recycelte Kunststoffe hingegen erzeugen tendenziell weniger, dafür aber größere Partikel. Das bedeutet, dass recycelte Kunststoffe zur Reduzierung der Mikroplastikverschmutzung beitragen können. Die Kenntnis der Eigenschaften der einzelnen Kunststoffe hilft Herstellern, den passenden Granulator für ihre Bedürfnisse auszuwählen.

Bestimmung des Produktionsvolumens und der Pelletqualität

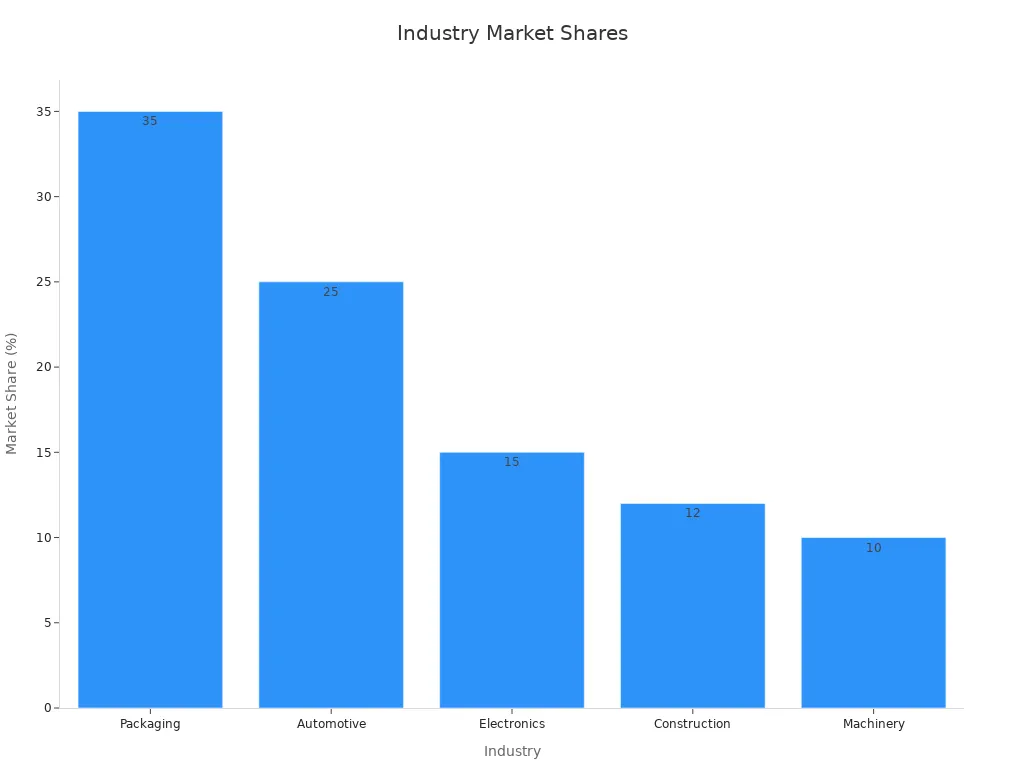

Produktionsvolumen und Pelletqualität sind in jeder Branche von Bedeutung. Verschiedene Sektoren benötigen Pellets mit speziellen Eigenschaften.Die folgende Tabelle zeigt, wie die Branchen die Pelletanforderungen gestalten.:

| Branche/Anwendung | Marktanteil (%) | Wachstumstrend/Wachstumstreiber | Anforderungen an die Pelletqualität |

|---|---|---|---|

| Verpackung | 35 | Umstellung auf nachhaltige, recycelbare Materialien | Nachhaltige, recycelbare Pellets |

| Automobilindustrie | 25 | Leichte Fahrzeuge, Elektrofahrzeuge | Starke, flexible, hitzebeständige Pellets |

| Elektronik | 15 | Intelligente Geräte, Unterhaltungselektronik | Langlebige, isolierende Pellets |

| Konstruktion | 12 | Urbanisierung, Infrastruktur | Langlebige, energieeffiziente Pellets |

| Maschinen | 10 | Stetige Nachfrage | Spezielle mechanische Leistung |

Hersteller im Automobilbereich benötigen Granulate, die hitze- und chemikalienbeständig sind. Die Verpackungsindustrie sucht nach nachhaltigen Alternativen. Beide Branchen drängen auf hochwertige Granulate, die für ihre Produkte geeignet sind.

Prognose des zukünftigen Kapazitätsbedarfs

Die Hersteller müssen für die Zukunft planen. Marktforschungsergebnisse prognostizieren …großer Sprung der Kunststoffgranulatkapazität bis 2030Nachhaltigkeitsziele, neue Vorschriften und verbesserte Technologien treiben dieses Wachstum an. Viele Unternehmen entscheiden sich heute für Doppelschneckengranulatoren, da diese sich für viele Kunststoffarten eignen, darunter auch recycelte und biobasierte Materialien. Die Region Asien-Pazifik ist dank verstärkten Recyclings und neuer Produktionsstätten führend in diesem Wachstum. Auch Nordamerika und Europa verzeichnen stetige Zuwächse, bedingt durch strenge Umweltauflagen und die Kundennachfrage nach umweltfreundlichen Produkten. Automatisierung, intelligente Maschinen und Energiesparfunktionen helfen Unternehmen, diese neuen Anforderungen zu erfüllen.

Kunststoffgranulatoren-Typen und wichtige Entscheidungskriterien

Vergleich von Strand-, Unterwasser- und Wasserring-Granulierern

Hersteller fragen sich oft, welcher Granuliertyp ihren Anforderungen am besten entspricht. Jeder Typ hat seine Stärken und eignet sich besser für bestimmte Materialien oder Produktionsziele. Stranggranulatoren kühlen Kunststoffstränge vor dem Schneiden in Wasser oder Luft. Sie bieten Flexibilität und eignen sich gut für starre oder halbstarre Kunststoffe. Diese Maschinen sind einfach aufgebaut und kostengünstiger, benötigen aber mehr Platz für Wasserbäder und Trocknungsbänder. Der schnelle Materialwechsel ist besonders bei kleinen und mittleren Chargen von Vorteil.

Unterwasser-Pelletieranlagengeschmolzene Kunststoffstränge in einer mit Wasser gefüllten Kammer zerschneidenDieses Verfahren kühlt die Pellets sofort ab und erzeugt gleichmäßige Formen. Unterwassersysteme verarbeiten problemlos klebrige, elastische oder wärmeempfindliche Kunststoffe. Sie eignen sich für die Großproduktion und erfordern weniger Bedienereingriff. Die kompakte Bauweise spart Platz, die Anschaffungskosten sind jedoch höher.

Wasserringgranulatoren vereinen Merkmale beider Systeme. Sie nutzen einen rotierenden Wasserring zur Kühlung und zum Transport der Granulate. Diese Konstruktion eignet sich für mittelviskose Kunststoffe und bietet ein ausgewogenes Verhältnis zwischen Flexibilität und Automatisierung.

| Pelletierer-Typ | Kühlmethode | Pelletqualität | Durchsatz und Skalierbarkeit | Flexibilität | Platzbedarf | Am besten für |

|---|---|---|---|---|---|---|

| Strand | Wasser-/Luftbad vor dem Schneiden | Gut, kann aber variieren | Klein bis groß | Hoch | Mehr Platz | Starre/halbstarre Kunststoffe |

| Unterwasser | Schnitt in der Wasserkammer | Sehr gleichmäßig, weniger Staub | Hoch, stabil | Weniger (am besten für Massenläufe geeignet) | Kompakt | Klebrige, elastische, wärmeempfindliche Kunststoffe |

| Wasserring | Rotierender Wasserring | Mittelgroß, Größe je nach Stanzloch | Niedrig bis mittel | Ausgewogen | Mäßig | Mittlere Viskosität, recycelte Kunststoffe |

Tipp: Unterwassergranulatoren sind ideal für die Massenproduktion von Spezialkunststoffen. Stranggranulatoren sind die bessere Wahl fürFlexibilität und niedrigere Kosten.

Einschnecken- vs. Doppelschnecken-Kunststoffgranulatoren

Die Wahl zwischen Ein- und Zweischneckenpressen hängt vom jeweiligen Anwendungsfall ab. Einschneckenpressen zeichnen sich durch ihre einfache Bauweise aus. Sie sind kostengünstiger und verbrauchen weniger Energie. Kleine und mittlere Unternehmen entscheiden sich häufig für sie, beispielsweise für einfache Recyclingprozesse oder unkomplizierte Aufgaben. Die Wartung ist unkompliziert, und die Bedienung ist schnell erlernbar.

Doppelschnecken-Granulieranlagen bewältigen komplexe Aufgaben. Sie mischen, vermengen und verarbeiten zähe Polymermischungen. Diese Maschinen sind in der Anschaffung teurer und erfordern qualifizierte Wartung. Langfristig sparen sie jedoch Energie und steigern die Produktqualität. Doppelschneckenanlagen eignen sich für Branchen wie die Automobil- und Verpackungsindustrie, in denen hochwertige Granulate von größter Bedeutung sind.

| Aspekt/Metrisch | Einschnecken-Pelletiermaschinen | Doppelschnecken-Pelletierpressen |

|---|---|---|

| Erstinvestition | Untere | Höher |

| Energieverbrauch | Niedriger pro kg | Bis zu 28,7 % Ersparnis |

| Instandhaltungskosten | Geringerer, einfacher Wartungsaufwand | Höher, erfordert Fachkenntnisse |

| Durchsatz | Klein- bis mittelgroß | Hohe, komplexe Aufgaben |

| Misch- und Ausgabequalität | Grundmischung | Optimale Mischung, weniger Ausschuss |

| ROI | Länger (z. B. 5,2 Jahre) | Schneller (z. B. 3,8 Jahre) |

| Einhaltung gesetzlicher Vorschriften | Basic | Erfüllt strenge Standards |

Doppelschneckenmaschinen mögen zwar teurer sein, aber sie amortisieren sich durch bessere Pellets und schnellere Amortisationszeiten.

Materialverträglichkeit und Produktkonsistenz

Ein guter Kunststoffgranulator muss zum Material passen.Partikelgröße, Feuchtigkeit und Wahl des BindemittelsAlle diese Faktoren beeinflussen die Pelletqualität. Wenn Hersteller enge Partikelgrößenbereiche verwenden, werden die Pellets gleichmäßiger und dichter. Kleinere Partikel vergrößern die Oberfläche, wodurch die Pellets besser zusammenkleben.

Auch der Feuchtigkeits- und Bindemittelgehalt spielt eine Rolle. Zum Beispiel:Zugabe von 15% MelasseEine zu hohe Feuchtigkeit oder ein zu hoher Bindemittelgehalt können die Festigkeit und Haltbarkeit der Pellets verbessern. Allerdings können sie Trocknungsprobleme verursachen und die Kosten erhöhen. Anwender müssen diese Faktoren daher sorgfältig abwägen, um optimale Ergebnisse zu erzielen.

- Feuchtigkeit, Bindemittel, Partikelgröße und Maschinengeschwindigkeit beeinflussen die Pelletqualität.

- Die richtige Mischung führt zu festen, dichten und gleichmäßigen Pellets.

- Optimierte Einstellungen verbessern sowohl die Produktkonsistenz als auch die Maschinenproduktivität.

Hinweis: Gleichmäßige Pellets bedeuten weniger Probleme in nachgelagerten Prozessen und eine bessere Produktleistung.

Energieeffizienz und Betriebskosten

Energieverbrauch und Betriebskosten spielen bei der Wahl einer Pelletieranlage eine wichtige Rolle. Doppelschneckenmaschinen können bis zu 30 % mehr Energie einsparen als ältere Modelle. Sie verbrauchen etwa 0,8–1,0 Yuan pro Tonne Pellets. Einschneckenmaschinen benötigen weniger Energie für einfache Aufgaben, können aber komplexe Mischungen möglicherweise nicht so gut verarbeiten.

Auch die Wartungskosten spielen eine Rolle. Industrielle Doppelschnecken-Pelletieranlagen benötigen jährlich etwa 10 % ihres Kaufpreises für die Instandhaltung. Allerdings können die Energieeinsparungen und die höhere Produktionsleistung dies im Laufe der Zeit ausgleichen.

Hersteller sollten vor dem Kauf neuer Geräte sowohl die Energiekosten als auch den Wartungsbedarf prüfen.

Wartung, Sicherheit und Einhaltung von Umweltauflagen

Sichere und saubere Arbeitsabläufe schützen Arbeiter und Umwelt. Gute Wartung hält Maschinen am Laufen und beugt Problemen vor.Pellet-VerschüttungenViele Fabriken führen tägliche Reinigungsarbeiten durch und kontrollieren auf lose Pellets. Arbeiter kehren verschüttetes Material auf und entsorgen die Pellets ordnungsgemäß, um Umweltverschmutzung zu vermeiden.

Branchenprogramme wieOperation Clean SweepWir helfen Unternehmen, Pelletverluste zu vermeiden. Über 20.000 US-amerikanische Arbeitnehmer wurden in der Vermeidung von Leckagen geschult. Mehr als 60 % der US-amerikanischen Harzproduktion wenden diese bewährten Verfahren mittlerweile an. Regelmäßige Inspektionen und Mitarbeiterschulungen gewährleisten die Sicherheit und die Einhaltung der Vorschriften in den Anlagen.

- Verschließen Sie die Auslasskappen und reparieren Sie die Beutel, um ein Auslaufen zu verhindern.

- Reinigen Sie nach jedem Produktionslauf den Bereich unter den Paletten und Maschinen.

- Schulen Sie das Personal im Umgang mit Verschmutzungen und deren sicherer Handhabung.

Die Aufrechterhaltung eines sauberen Betriebs spart nicht nur Geld, sondern erfüllt auch strenge Umweltauflagen.

Kosten, Kapitalrendite und Kundendienst

Die Kosten spielen immer eine entscheidende Rolle. Die Preise für Kunststoffgranulatoren variieren.0,29 Millionen bis 2,5 Millionen RMBDie Kosten variieren je nach Typ und Größe. Unterwassergranulatoren sind zwar teurer, bieten aber höhere Granulierraten (bis zu 98 %) und eine bessere Pelletkonsistenz (±0,1 mm). Die jährlichen Wartungskosten betragen etwa 10 % des Gerätepreises.

Die Rentabilität (ROI) hängt vom Maschinentyp und den Produktionsanforderungen ab. Doppelschneckenmaschinen erzielen aufgrund von Energieeinsparungen und höherer Leistung oft eine schnellere Amortisation. Auch der Kundendienst ist wichtig. Zuverlässige Lieferanten bieten Schulungen, Ersatzteile und schnelle Reparaturen an, wodurch Ausfallzeiten reduziert und die Produktion termingerecht aufrechterhalten werden.

Clevere Käufer achten nicht nur auf den Preis. Sie wägen langfristige Einsparungen, Support und Maschinenzuverlässigkeit ab.

Die Wahl der richtigen Kunststoffgranuliermaschine hilft jedem Hersteller, seine Ziele zu erreichen. Dabei sollten Materialart, Produktionsmenge und Granulatqualität berücksichtigt werden. Clevere Käufer achten zudem auf Kosten, Support und die Eignung der Maschine für ihre Bedürfnisse. Mit diesen Tipps findet jeder die optimale Maschine für seine Anforderungen.

Häufig gestellte Fragen

Worin besteht der Hauptunterschied zwischen Strang- und Unterwassergranulatoren?

StrandPelletiererDie Kunststoffstränge vor dem Schneiden abkühlen lassen. Unterwassergranulatoren schneiden Kunststoff im Wasser. Unterwassermodelle eignen sich besser für klebrige oder wärmeempfindliche Kunststoffe.

Wie oft sollte ein Hersteller Wartungsarbeiten an einem Pelletiergerät durchführen?

Die meisten Hersteller überprüfen die Maschinen täglich und führen vollständige Kontrollen durch.Wartungalle paar Monate. Regelmäßige Reinigung und Inspektion helfen, Ausfälle zu vermeiden.

Kann eine Pelletieranlage sowohl Neuware als auch Recyclingkunststoffe verarbeiten?

Manche Pelletierpressen, wie beispielsweise Doppelschneckenmodelle, verarbeiten beide Materialarten gut. Sie vermischen die Materialien besser und sorgen für eine hohe Pelletqualität.

Veröffentlichungszeit: 30. Juni 2025