De juiste kunststofpelletiseerder kiezenhelpt fabrikanten hun productiedoelen te behalen en concurrerend te blijven. De wereldwijde markt voor kunststofgranulatormachines issnel uitbreidend, gedreven door de vraag naar op maat gemaakte oplossingen in de verpakkings-, automobiel- en bouwsector. EenMachine voor het maken van plastic pellets or GranulatiemachineDatkomt overeen met het materiaaltype en de outputbehoeftenverhoogt de efficiëntie en productkwaliteit.

Belangrijkste punten

- Kies eenkunststof pelletiseermachinedie past bij uw materiaaltype en productievolume om de efficiëntie en pelletkwaliteit te verbeteren.

- Begrijp de verschillen tussenpelletiseermachine types—strand, onderwater en waterring—om de beste te kiezen voor uw plastic- en outputbehoeften.

- Houd rekening met de kosten op lange termijn, energiebesparingen en aftersalesondersteuning om het beste rendement op uw investering te behalen en uw productie soepel te laten verlopen.

Selectie van kunststofpelletiseermachines: afstemming van materiaal en productiebehoeften

Het beoordelen van plasticsoorten en eigenschappen

Elke fabrikant werkt met verschillende kunststoffen. Sommige gebruiken nieuwe materialen, terwijl andere kiezen voor gerecyclede kunststoffen. Het type kunststof beïnvloedt de prestaties van een kunststofpelletiseerder. Studies tonen aan dat de productie van microplastics tijdens het pelletiseren sterk kan variëren. Zo varieert het aantal microplastics per ton van ongeveer2,13 × 10^5 tot 9,79 × 10^7 deeltjesNieuwe kunststoffen produceren vaak meer en kleinere microplastics. Gerecyclede kunststoffen produceren doorgaans minder en grotere deeltjes. Dit betekent dat gerecyclede kunststoffen kunnen bijdragen aan het verminderen van microplasticvervuiling. Kennis van de eigenschappen van elke kunststof helpt fabrikanten bij het kiezen van de juiste pelletiseermachine voor hun behoeften.

Het bepalen van het productievolume en de pelletkwaliteit

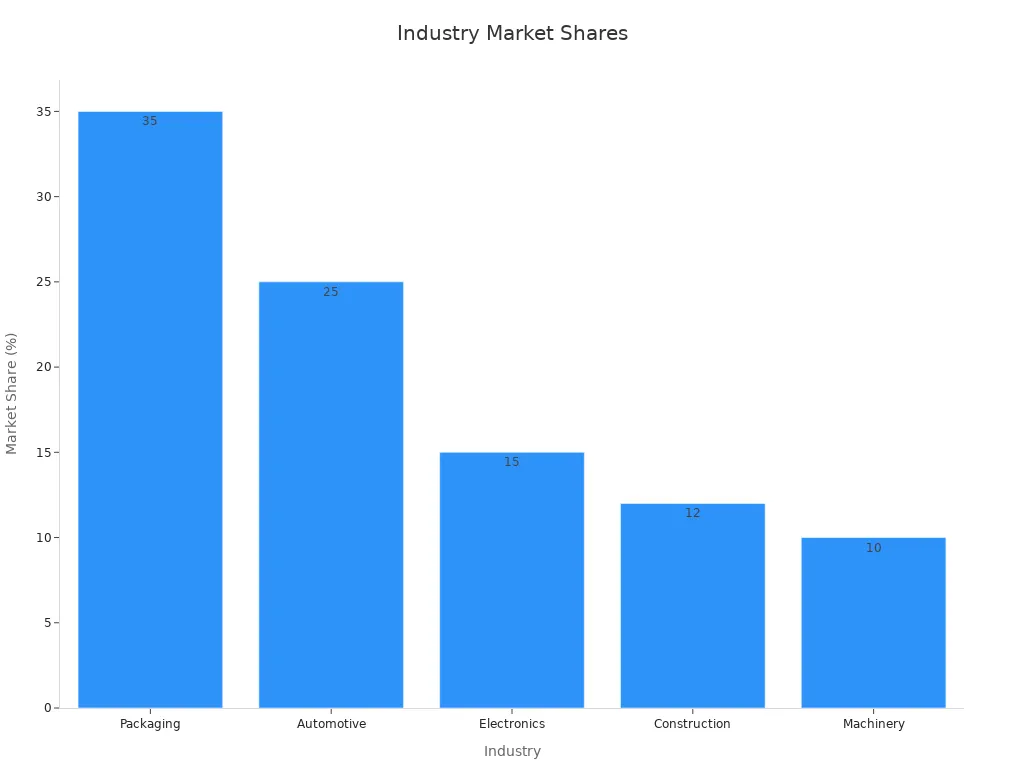

Productievolume en pelletkwaliteit zijn in elke branche van belang. Verschillende sectoren hebben behoefte aan pellets met speciale eigenschappen.De onderstaande tabel laat zien hoe industrieën de pelletvereisten vormgeven:

| Industrie/Toepassing | Marktaandeel (%) | Groeitrend/driver | Kwaliteitsvereisten voor pellets |

|---|---|---|---|

| Verpakking | 35 | Schakel over op duurzame, recyclebare materialen | Duurzame, recyclebare pellets |

| Automobiel | 25 | Lichtgewicht voertuigen, elektrische voertuigen | Sterke, flexibele en hittebestendige pellets |

| Elektronica | 15 | Slimme apparaten, consumentenelektronica | Duurzame, isolerende pellets |

| Bouw | 12 | Verstedelijking, infrastructuur | Duurzame, energiezuinige pellets |

| Machines | 10 | Stabiele vraag | Gespecialiseerde mechanische prestaties |

Fabrikanten in de automobielsector hebben pellets nodig die bestand zijn tegen hitte en chemicaliën. De verpakkingsindustrie zoekt naar duurzame opties. Elke sector streeft naar hoogwaardige pellets die geschikt zijn voor haar producten.

Voorspelling van toekomstige capaciteitsvereisten

Fabrikanten moeten plannen maken voor de toekomst. Marktonderzoek voorspelt eengrote sprong in de capaciteit voor het pelletiseren van kunststof tegen 2030Duurzaamheidsdoelen, nieuwe regels en betere technologie stimuleren deze groei. Veel bedrijven kiezen nu voor dubbelschroefpelletiseermachines omdat ze goed werken met veel soorten kunststoffen, waaronder gerecyclede en biobased materialen. De regio Azië-Pacific loopt voorop in deze groei, dankzij meer recycling en nieuwe fabrieken. Ook Noord-Amerika en Europa zien een gestage groei, aangewakkerd door strenge milieuregels en de vraag van klanten naar groene producten. Automatisering, slimme machines en energiebesparende functies zullen bedrijven helpen aan deze nieuwe behoeften te voldoen.

Typen kunststofpelletiseermachines en belangrijkste beslissingscriteria

Vergelijking van streng-, onderwater- en waterringpelletiseerders

Fabrikanten vragen zich vaak af welk type pelletiseermachine het beste bij hun behoeften past. Elk type heeft zijn sterke punten en werkt beter met bepaalde materialen of productiedoelen. Strandpelletiseermachines koelen kunststofstrengen in water of lucht voordat ze worden gesneden. Ze bieden flexibiliteit en werken goed voor stijve of halfstijve kunststoffen. Deze machines zijn eenvoudig en goedkoper, maar vereisen meer ruimte voor waterbaden en droogbanden. Operators kunnen snel van materiaal wisselen, wat handig is bij kleine of middelgrote batches.

Onderwaterpelletiseerdersgesmolten plastic strengen snijden in een met water gevulde kamerDeze methode koelt pellets direct af en creëert uniforme vormen. Onderwatersystemen verwerken gemakkelijk kleverige, elastische of warmtegevoelige kunststoffen. Ze zijn geschikt voor grootschalige productie en vereisen minder aandacht van de operator. Het compacte ontwerp bespaart vloeroppervlak, maar de initiële kosten zijn hoger.

Waterringpelletiseerders combineren de functies van beide systemen. Ze gebruiken een roterende waterring om pellets te koelen en te verplaatsen. Dit ontwerp is geschikt voor kunststoffen met een gemiddelde viscositeit en biedt een balans tussen flexibiliteit en automatisering.

Hier is een snelle vergelijking:

| Pelletiseermachine type | Koelmethode | Pelletkwaliteit | Doorvoer en schaal | Flexibiliteit | Ruimtebehoeften | Het beste voor |

|---|---|---|---|---|---|---|

| Streng | Water/luchtbad voor het snijden | Goed, maar kan variëren | Van klein tot groot | Hoog | Meer ruimte | Stijve/half-stijve kunststoffen |

| Onderwater | Snij in waterkamer | Zeer uniform, minder stof | Hoog, stabiel | Minder (beste voor massa runs) | Compact | Plakkerige, elastische, warmtegevoelige kunststoffen |

| Waterring | Draaiende waterring | Matig, grootte per matrijsgat | Laag tot gemiddeld | Gebalanceerd | Gematigd | Gemiddelde viscositeit, gerecyclede kunststoffen |

Tip: Onderwaterpelletiseermachines blinken uit in de productie van grote volumes speciaal plastic. Strandpelletiseermachines winnen voorflexibiliteit en lagere kosten.

Enkelschroefs- versus dubbelschroefs-kunststofpelletiseerders

De keuze tussen enkelschroef- en dubbelschroefmachines hangt af van de toepassing. Enkelschroefpelletiseermachines hebben een eenvoudig ontwerp. Ze zijn goedkoper en verbruiken minder energie. Kleine en middelgrote bedrijven kiezen ze vaak voor eenvoudige recyclingtaken of eenvoudige taken. Het onderhoud is eenvoudig en operators kunnen er snel mee aan de slag.

Dubbelschroefpelletiseermachines kunnen complexe taken aan. Ze mengen, blenden en verwerken taaie polymeermengsels. Deze machines zijn in eerste instantie duurder en vereisen vakkundig onderhoud. Ze besparen echter op de lange termijn energie en verhogen de outputkwaliteit. Dubbelschroefsystemen zijn geschikt voor sectoren zoals de auto-industrie en de verpakkingsindustrie, waar hoogwaardige pellets het belangrijkst zijn.

| Aspect/Metrisch | Enkelschroefpelletiseerders | Dubbelschroefpelletiseerders |

|---|---|---|

| Initiële investering | Lager | Hoger |

| Energieverbruik | Lager per kg | Tot 28,7% besparing |

| Onderhoudskosten | Lager, eenvoudig onderhoud | Hoger, vereist expertise |

| Doorvoer | Kleine/middelgrote schaal | Hoge, complexe taken |

| Mixen en outputkwaliteit | Basismenging | Superieure menging, minder afval |

| rendement op investering | Langer (bijv. 5,2 jaar) | Sneller (bijv. 3,8 jaar) |

| Naleving van regelgeving | Basis | Voldoet aan strenge normen |

Tweeschroefsmachines zijn misschien duurder, maar ze leveren betere pellets en een snellere opbrengst op.

Materiaalcompatibiliteit en productconsistentie

Een goede kunststofpelletiseerder moet bij het materiaal passen.Deeltjesgrootte, vochtigheid en keuze van bindmiddelDit alles heeft invloed op de kwaliteit van de pellets. Wanneer fabrikanten een smalle deeltjesgrootte gebruiken, worden de pellets gelijkmatiger en dichter. Kleinere deeltjes vergroten het oppervlak, waardoor de pellets beter aan elkaar blijven plakken.

Ook het vochtgehalte en het bindmiddelgehalte spelen een rol. Bijvoorbeeld:toevoeging van 15% melasseKan de sterkte en duurzaamheid van de pellets verbeteren. Te veel vocht of bindmiddel kan echter droogproblemen veroorzaken en de kosten verhogen. Operators moeten deze factoren in evenwicht brengen voor de beste resultaten.

- Vochtigheid, bindmiddel, deeltjesgrootte en machinesnelheid bepalen de kwaliteit van de pellet.

- De juiste mix zorgt voor sterke, dichte en uniforme pellets.

- Geoptimaliseerde instellingen verbeteren zowel de productconsistentie als de productiviteit van machines.

Let op: consistente pellets zorgen voor minder problemen in de vervolgprocessen en betere productprestaties.

Energie-efficiëntie en operationele kosten

Energieverbruik en bedrijfskosten spelen een belangrijke rol bij de keuze van een pelletiseermachine. Machines met twee schroeven kunnen tot 30% meer energie besparen dan oudere modellen. Ze verbruiken ongeveer 0,8-1,0 yuan per ton pellets. Machines met één schroef verbruiken minder energie voor eenvoudige taken, maar kunnen complexe mengsels mogelijk niet zo goed verwerken.

Onderhoudskosten spelen ook een rol. Industriële dubbelschroefpelletiseermachines hebben jaarlijks ongeveer 10% van hun prijs nodig voor onderhoud. Hun energiebesparing en hogere output kunnen dit echter op termijn compenseren.

Fabrikanten moeten zowel de energierekening als de onderhoudsbehoeften controleren voordat ze nieuwe apparatuur kopen.

Onderhoud, veiligheid en naleving van milieuvoorschriften

Veilige en schone operaties beschermen werknemers en het milieu. Goed onderhoud houdt machines draaiende en voorkomtpelletlozingenVeel fabrieken hanteren dagelijkse schoonmaakroutines en inspecteren op losse pellets. Werknemers vegen gemorste pellets op en voeren deze op de juiste manier af om vervuiling te voorkomen.

Industrieprogramma's zoalsOperatie Clean SweepHelpen bedrijven pelletverlies te voorkomen. Meer dan 20.000 Amerikaanse werknemers hebben een training gevolgd in het voorkomen van lekkages. Meer dan 60% van de Amerikaanse harsproductie volgt nu deze best practices. Regelmatige inspecties en trainingen voor werknemers zorgen ervoor dat faciliteiten veilig en conform blijven.

- Sluit de stopcontactdoppen af en repareer de zakken om morsen te voorkomen.

- Maak na elke ronde schoon onder pallets en machines.

- Geef personeel training in het omgaan met lekkages en het veilig hanteren ervan.

Door uw gebouw schoon te houden, bespaart u niet alleen geld, maar voldoet u ook aan strenge milieuregels.

Kosten, ROI en aftersalesondersteuning

Kosten zijn altijd een belangrijke factor. De prijzen van plastic pelletiseermachines variëren van0,29 miljoen tot 2,5 miljoen RMB, afhankelijk van type en grootte. Onderwaterpelletiseermachines zijn duurder, maar bieden een hogere granulatiegraad (tot 98%) en een betere pelletconsistentie (±0,1 mm). De onderhoudskosten bedragen jaarlijks ongeveer 10% van de apparatuurprijs.

Het rendement op investering (ROI) is afhankelijk van het type machine en de productiebehoeften. Tweeschroefsmachines leveren vaak een snellere ROI op dankzij energiebesparing en een hogere output. Aftersalesondersteuning is ook belangrijk. Betrouwbare leveranciers bieden training, reserveonderdelen en snelle reparaties, waardoor de downtime wordt verminderd en de productie op schema blijft.

Slimme kopers kijken verder dan de prijs. Ze wegen langetermijnbesparingen, ondersteuning en betrouwbaarheid van de machine af.

Het kiezen van de juiste kunststofpelletiseermachine helpt elke fabrikant zijn doelen te bereiken. Ze moeten letten op het materiaaltype, de productieomvang en de pelletkwaliteit. Slimme kopers kijken naar kosten, ondersteuning en de machine-afstemming. Met deze tips kan iedereen de beste machine voor zijn behoeften kiezen.

Veelgestelde vragen

Wat is het belangrijkste verschil tussen streng- en onderwaterpelletiseermachines?

StrengpelletiseermachinesKoel de strengen af voordat u ze snijdt. Onderwaterpelletiseermachines snijden plastic in water. Onderwatermodellen werken beter voor kleverige of warmtegevoelige kunststoffen.

Hoe vaak moet een fabrikant onderhoud uitvoeren aan een pelletiseermachine?

De meeste fabrikanten controleren machines dagelijks en voeren volledige controles uitonderhoudom de paar maanden. Regelmatig schoonmaken en inspecteren helpt storingen te voorkomen.

Kan één pelletiseermachine zowel nieuw als gerecycled plastic verwerken?

Sommige pelletiseermachines, zoals de dubbelschroefsmodellen, kunnen beide typen goed verwerken. Ze mengen de materialen beter en zorgen voor een hoge pelletkwaliteit.

Plaatsingstijd: 30 juni 2025