W 2025 roku szum wokół maszyn do recyklingu tworzyw sztucznych koncentruje się na zaawansowanej automatyzacji, ulepszonych możliwościach sortowania materiałów oraz innowacyjnych procesach recyklingu chemicznego. Te innowacje przekształcają odpady w cenne zasoby. Ten rok oznacza znaczący skok w wydajności i zrównoważonym rozwoju branży. Eksperci przewidują globalnymaszyna do recyklingu plastikuRynek ten osiągnie wartość 3,82 mld USD w 2025 r. Rynek ten przewiduje silny wzrost.maszyna do kruszenia plastikupomaga rozłożyć duże plastikowe przedmioty. Aniszczarka do plastikurównież sprawnie przygotowuje materiały.maszyna do recyklingu plastikuprzetwarza odpady do form nadających się do ponownego wykorzystania. Wreszcie,maszyna do produkcji tworzyw sztucznychmożna wykorzystać te poddane recyklingowi tworzywa sztuczne.

Najważniejsze wnioski

- Nowe przepisy i polityki sprawiają, że rok 2025 będzie ważnym rokiem dla recyklingu. Przepisy te motywują firmy do korzystania z lepszych maszyn i recyklingu większej ilości plastiku.

- Maszyny do recyklingu plastiku stają się coraz inteligentniejsze. Wykorzystują sztuczną inteligencję do lepszego sortowania plastiku oraz IoT do śledzenia działania maszyn. Dzięki temu recykling staje się bardziej wydajny.

- Recykling mechaniczny jest coraz lepszy. Nowe maszyny sortują tworzywa sztuczne z dużą dokładnością. Ponadto lepiej myją i rozdrabniają tworzywa sztuczne. Dzięki temu powstają wysokiej jakości materiały pochodzące z recyklingu.

- Recykling chemiczny zyskuje na popularności. Rozkłada tworzywa sztuczne na podstawowe elementy. Pomaga to w recyklingu tworzyw sztucznych trudnych w przetwarzaniu. Pozwala też tworzyć nowe materiały do produkcji.

- Zaawansowane maszyny do recyklingu pomagają środowisku i gospodarce. Przekształcają odpady w nowe produkty. To oszczędza pieniądze i zmniejsza zanieczyszczenie.

Krajobraz innowacji w maszynach do recyklingu tworzyw sztucznych w roku 2025

Dlaczego rok 2025 jest przełomowy dla technologii recyklingu

Rok 2025 to kluczowy okres dla technologii recyklingu. Nowe polityki i przepisy wprowadzają znaczące zmiany. Na przykład programy rozszerzonej odpowiedzialności producenta (EPR) zachęcają producentów do stosowania tworzyw sztucznych pochodzących z recyklingu. To bezpośrednio zwiększa zapotrzebowanie na wysokiej jakości sprzęt do granulacji. Przepisy dotyczące składowania odpadów na wysypiskach i celów recyklingu również motywują firmy recyklingowe do ulepszania swoich maszyn. Polityka środowiskowa koncentruje się na efektywności energetycznej i redukcji emisji. Wpływa ona na sposób, w jaki firmy projektują i obsługują granulatory, prowadząc do bardziej ekologicznych technologii. Agencje takie jak EPA ustalają standardy dla sprzętu. Zgodność z tymi normami gwarantuje, że maszyny spełniają standardy bezpieczeństwa, ochrony środowiska i eksploatacji. Przepisy północnoamerykańskie coraz bardziej kładą nacisk na zrównoważoną gospodarkę odpadami. Firmy inwestujące w maszyny zgodne z tymi zasadami mogą uzyskać rządowe zachęty i uniknąć kar. Daje im to przewagę konkurencyjną.

Kluczowe trendy w rozwoju maszyn do recyklingu tworzyw sztucznych

Kilka kluczowych trendów kształtuje rozwój maszyn do recyklingu tworzyw sztucznych. Systemy sortowania oparte na sztucznej inteligencji (AI) stanowią istotny postęp. Systemy te mogą osiągnąć 98% czystości w strumieniach PET/HDPE. Zmniejszają również zanieczyszczenie o 40%. Monitorowanie oparte na IoT (Internecie Rzeczy) umożliwia śledzenie w czasie rzeczywistym wydajności maszyn i zużycia energii. Prowadzi to do 25% redukcji przestojów. Coraz powszechniejsze stają się również zakłady zdecentralizowane. Te kompaktowe jednostki mogą przetwarzać 500–800 kg/h. Pomagają one globalnie zmniejszyć emisje związane z transportem. Ważnym czynnikiem jest unijne rozporządzenie w sprawie opakowań i odpadów opakowaniowych (PPWR). Wymaga ono, aby do 2030 r. 70% opakowań nadawało się do recyklingu. Wymaga również, aby 10–35% tworzyw sztucznych pochodziło z recyklingu. Spełnienie tego wymogu wymaga zaawansowanych technologii recyklingu mechanicznego i chemicznego. Ulepszone technologie sortowania zmieniają recykling tworzyw sztucznych. Zautomatyzowane systemy wykorzystują zaawansowane czujniki, sztuczną inteligencję i uczenie maszynowe. Potrafią one identyfikować i oddzielać tworzywa sztuczne na podstawie ich składu chemicznego, koloru i kształtu. Poprawia to wydajność i czystość w strumieniach recyklingu. To udoskonalenie pozwala na produkcję tworzyw sztucznych poddawanych recyklingowi o wyższej jakości.

Zaawansowane technologie maszyn do mechanicznego recyklingu tworzyw sztucznych

Recykling mechaniczny pozostaje podstawą gospodarki odpadami z tworzyw sztucznych. W 2025 roku nowe osiągnięcia sprawią, że procesy te staną się bardziej wydajne i efektywne. Maszyny te przetwarzają teraz szerszy zakres tworzyw sztucznych. Produkują również materiały z recyklingu o wyższej jakości.

Systemy sortowania nowej generacji dla maszyn do recyklingu tworzyw sztucznych

Sortowanie to pierwszy, krytyczny etap recyklingu mechanicznego. Nowe systemy sortowania wykorzystują zaawansowaną technologię czujników, sztuczną inteligencję (AI) i uczenie maszynowe. Narzędzia te znacznie zwiększają dokładność i szybkość. Systemy wizyjne wykorzystują kamery o wysokiej rozdzielczości i algorytmy AI. Analizują one przedmioty z tworzyw sztucznych w czasie rzeczywistym. Systemy te identyfikują subtelne różnice w kolorze, kształcie i teksturze, umożliwiając precyzyjną klasyfikację. Modele uczenia maszynowego stale ulepszają swoje możliwości rozpoznawania.

Algorytmy głębokiego uczenia przetwarzają złożone informacje wizualne. W ułamku sekundy podejmują decyzje dotyczące składu materiału. Algorytmy te doskonale rozpoznają wzorce i cechy niewidoczne dla człowieka. To prowadzi do dokładności sortowania przekraczającej 95%. Spektroskopia bliskiej podczerwieni (NIR) to kolejna kluczowa technologia. Wykorzystuje ona światło podczerwone do analizy składu molekularnego. Umożliwia to szybką i dokładną identyfikację różnych rodzajów tworzyw sztucznych, takich jak PET, HDPE i PVC. Mierzy ich unikalne sygnatury widmowe.

Obrazowanie hiperspektralne to kolejny krok w sortowaniu spektroskopowym. Łączy tradycyjne obrazowanie ze spektroskopią. Rejestruje dane w setkach pasm widmowych. Zapewnia bardzo szczegółową analizę materiałów, identyfikując zanieczyszczenia, dodatki i subtelne różnice w składzie tworzyw sztucznych. Pomaga w tym również technologia inteligentnych chwytaków. Te innowacyjne chwytaki wyposażone są w czujniki i adaptacyjną kontrolę nacisku. Obsługują materiały o różnych rozmiarach, kształtach i wadze bez uszkodzeń. Potrafią również wykrywać właściwości materiałów poprzez dotykowe sprzężenie zwrotne. Zwiększa to dokładność sortowania i zmniejsza zanieczyszczenie.

Te optyczne systemy sortowania nowej generacji wykorzystują zaawansowane systemy kamer, czujniki i algorytmy uczenia maszynowego. Szybko i precyzyjnie identyfikują i sortują różne materiały odpadowe. Wykorzystują czujniki, które wykrywają unikalne sygnatury widmowe, umożliwiając precyzyjną identyfikację i separację materiałów. Jest to szczególnie przydatne w przypadku sortowania odpadów pokonsumenckich, takich jak tworzywa sztuczne, szkło, papier i metal. Systemy te mogą obniżyć koszty transportu i zbiórki o co najmniej 50% w połączeniu z automatycznymi systemami zbiórki odpadów. Wykorzystują czujniki NIR do identyfikacji rodzajów polimerów. Rozdzielają tworzywa sztuczne na podstawie koloru i rodzaju. Systemy te oferują wysoką przepustowość, często przetwarzając setki ton dziennie. Zmniejszają zanieczyszczenie, co przekłada się na wyższą jakość materiałów pochodzących z recyklingu. Technologia obrazowania hiperspektralnego, taka jak Specim FX17 i GX17, zapewnia niezawodną detekcję w czasie rzeczywistym. Oddziela PET od zanieczyszczeń takich jak PVC, HDPE, ABS, inne tworzywa sztuczne i materiały organiczne. Kamery hiperspektralne oferują doskonałą niezawodność i elastyczność sortowania. Rejestrują pełne lub wybrane zakresy widmowe. Pozwala to na rekonfigurację w całym cyklu życia urządzenia. Półprzewodnikowe kamery hiperspektralne są bezobsługowe przez wiele lat. Nie posiadają ruchomych części wymagających regularnej wymiany i kalibracji. Systemy te łączą obrazowanie hiperspektralne z kamerami RGB, co pozwala na lepsze wykrywanie kolorów i kształtów. Wykorzystują modele sieci neuronowych oparte na sztucznej inteligencji, działające na wydajnych procesorach graficznych NVIDIA, co pozwala na dokładniejsze sortowanie i tworzenie szczegółowych danych statystycznych. Zajmują się nawet sortowaniem czarnego plastiku za pomocą kamery Specim FX50 HSI. Kamera ta działa w zakresie podczerwieni średniofalowej (MWIR). Identyfikuje i sortuje czarne tworzywa sztuczne na podstawie ich składu chemicznego.

Ulepszone mycie i rozdrabnianie w maszynach do recyklingu tworzyw sztucznych

Po sortowaniu tworzywa sztuczne są myte i rozdrabniane. Procesy te przygotowują materiał do dalszego przetwarzania. Nowoczesne maszyny do mycia i rozdrabniania charakteryzują się znaczną poprawą efektywności energetycznej. Zaawansowane maszyny do recyklingu tworzyw sztucznych, zwłaszcza te wykorzystujące technologię serwomotorów, zmniejszają zużycie energii nawet o 30% w porównaniu ze starszymi modelami. Prowadzi to do oszczędności kosztów i korzyści dla środowiska. Na przykład modele z dwuślimakami stożkowymi, dwuślimakowymi równoległymi i dwuślimakowymi złożonymi osiągają zużycie energii niższe nawet o 30%.

Innowacje w materiałach i konstrukcji ostrzy rozdrabniaczy również zwiększają wydajność i ograniczają konieczność konserwacji. Innowacyjny wirnik w kształcie litery V o średnicy 500 mm i długości do 2200 mm radzi sobie z dużymi bryłami materiału, pustymi pojemnikami i elementami o dużych gabarytach. Precyzyjny wirnik w kształcie litery F z frezami i specjalnym układem noży idealnie nadaje się do rozdrabniania elastycznych materiałów, takich jak włókna i folie. Zapewnia precyzyjną geometrię cięcia. Regulowane przeciwostrza można szybko regulować i obracać z zewnątrz. Zapewnia to optymalną szczelinę cięcia nawet w przypadku zużycia. Zapewnia to stałą wysoką wydajność i dłuższą żywotność noży. Duża klapa inspekcyjna umożliwia wygodną konserwację i optymalny dostęp do wirnika. Umożliwia to łatwe usuwanie ciał obcych i komfortową pracę konserwacyjną.

Maszyny te wykorzystują hartowane stalowe ostrza na podwójnych wałach obrotowych. Ostrza te skutecznie radzą sobie zarówno z miękkimi, jak i sztywnymi tworzywami sztucznymi. Konstrukcja o niskiej prędkości i wysokim momencie obrotowym zapewnia równomierną redukcję wielkości cząstek. Minimalizuje również zapylenie i hałas. Regulowana komora tnąca pozwala operatorom dostosować wielkość cięcia do indywidualnych potrzeb. Komponenty klasy przemysłowej i solidna konstrukcja gwarantują długotrwałą niezawodność. Zmniejszają one zapotrzebowanie na konserwację i minimalizują przestoje. Komponenty odporne na zużycie utrzymują stałą wydajność przez długi czas. System szybkiej wymiany ostrzy minimalizuje przerwy w pracy.

Ekstruzja i granulacja tworzyw sztucznych najwyższej jakości pochodzących z recyklingu

Ostatnim etapem recyklingu mechanicznego jest wytłaczanie i peletyzacja. W ten sposób rozdrobnione i umyte płatki plastiku przekształcane są w jednorodne granulki. Granulki te są następnie gotowe do produkcji nowych produktów. Nowoczesne urządzenia do peletyzacji tworzyw sztucznych oferują szeroki zakres wydajności. Zazwyczaj przetwarzają 100–2500 kg/h. Spełnia to zarówno potrzeby produkcji na małą, jak i dużą skalę. Niektóre modele, takie jak Wintech WT-150, wytwarzają 500–700 kg/h. Huarui SJ-120 wytwarza 100–130 kg/h. Większe systemy, takie jak PTC185-95, osiągają 800–1000 kg/h. Nowy projekt obejmujący linię do peletyzacji z podwójną filtracją i zagęszczaniem 5G ma wydajność 1100 kg/h. Te wysokie wydajności świadczą o efektywności obecnych technologii peletyzacji. Zapewniają one stałe dostawy wysokiej jakości tworzyw sztucznych z recyklingu dla różnych gałęzi przemysłu.

Rozwój procesów maszynowych do chemicznego recyklingu tworzyw sztucznych

Recykling chemiczny oferuje skuteczne rozwiązanie w przypadku tworzyw sztucznych, z którymi nie radzą sobie metody mechaniczne. Procesy te rozkładają tworzywa sztuczne na ich pierwotne elementy chemiczne lub inne cenne substancje. W ten sposób powstają nowe surowce do produkcji. Recykling chemiczny uzupełnia recykling mechaniczny i pomaga osiągnąć bardziej obiegową gospodarkę tworzywami sztucznymi.

Maszyny do recyklingu tworzyw sztucznych metodą pirolizy i gazyfikacji

Piroliza i zgazowanie to dwie kluczowe metody recyklingu chemicznego. Piroliza to podgrzewanie odpadów plastikowych bez dostępu tlenu. Proces ten rozbija długie łańcuchy polimerów na mniejsze cząsteczki. Powstają w ten sposób oleje, gazy i węgiel drzewny. Zgazowanie wykorzystuje wysokie temperatury i kontrolowaną ilość tlenu lub pary wodnej. Tworzywo sztuczne przekształca się w gaz syntezowy, czyli mieszaninę wodoru i tlenku węgla. Gaz syntezowy może następnie stać się paliwem lub surowcem chemicznym.

Firmy takie jak ExxonMobil wykorzystują technologię współprzetwarzania. Technologia ta integruje odpady plastikowe w jednostkach koksowania. Wytwarza ona syntetyczną ropę naftową i naftę. Rafinerie mogą je następnie przetwarzać na surowce petrochemiczne. Włączenie polietylenu lub polistyrenu do współprzetwarzania znacznie zwiększa wydajność produktu ciekłego. W instalacji koksowania fluidalnego, dodanie odpadów plastikowych zwiększa również ilość produkowanego gazu syntezowego. Zaawansowana technologia pirolizy zasilana mikrofalami pozwala na produkcję wysokiej jakości oleju pirolitycznego. Olej ten spełnia standardy rafineryjne. To pokazuje potencjał w zakresie wytwarzania wartościowych produktów.

Procesy recyklingu chemicznego przekształcają odpady z tworzyw sztucznych w różnorodne, użyteczne produkty. Około 15-20% odpadów z tworzyw sztucznych przekształca się w propylen i etylen. Są to podstawowe elementy budulcowe nowych tworzyw sztucznych. Pozostałe 80-85% odpadów z tworzyw sztucznych przekształca się w olej napędowy, wodór, metan i inne substancje chemiczne. Produkty te podkreślają wszechstronność pirolizy i zgazowania.

Depolimeryzacja dla określonych typów tworzyw sztucznych

Depolimeryzacja to precyzyjna metoda recyklingu chemicznego. Rozkłada ona określone polimery tworzyw sztucznych z powrotem na ich pierwotne monomery. Monomery to małe cząsteczki, które łączą się ze sobą, tworząc polimery. Proces ten pozwala na wytwarzanie wysokiej jakości surowców. Producenci mogą wykorzystać te surowce do produkcji nowych tworzyw sztucznych o właściwościach zbliżonych do pierwotnych.

Depolimeryzacja jest ograniczona do określonych rodzajów tworzyw sztucznych. Są one znane jako polimery kondensacyjne. Przykładami są nylon i PET (politereftalan etylenu). PET jest głównym celem komercjalizowanych procesów depolimeryzacji. Jego przydatność i dostępność czynią go idealnym celem. Technologie depolimeryzacji nowej generacji są również przeznaczone do przetwarzania odpadów akrylowych, a w szczególności PMMA (polimetakrylanu metylu).

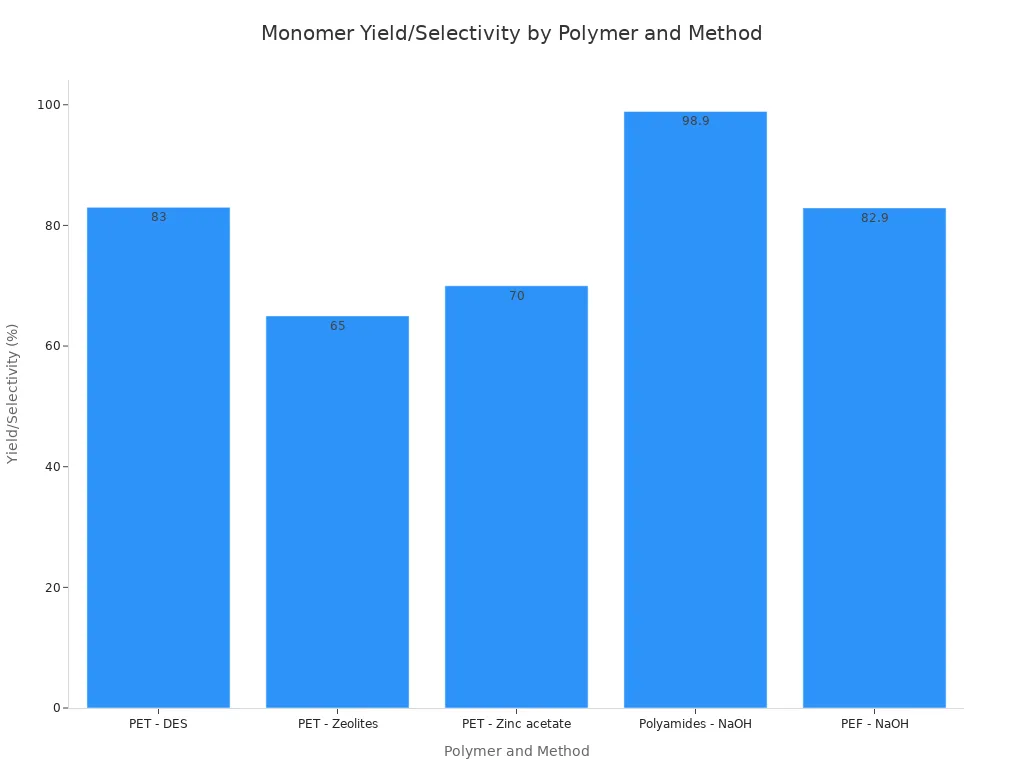

Czystość monomerów odzyskanych w procesie depolimeryzacji jest bardzo wysoka. To czyni je cennymi w produkcji nowych tworzyw sztucznych. Różne metody i katalizatory pozwalają uzyskać różną wydajność.

| Polimer | Metoda/Katalizator | Wydajność/Selektywność monomerów |

|---|---|---|

| ZWIERZAK DOMOWY | [mocznik/ZnCl2] DES | 83% selektywności w stosunku do BHET |

| ZWIERZAK DOMOWY | Zeolity | 65% wydajności BHET |

| ZWIERZAK DOMOWY | Octan cynku i EG | Do 70% wydajności BHET |

| Poliamidy (Kevlar) | Hydroliza za pomocą NaOH | 98,9% dla PPD, 95,3% dla PTA |

| PEF | Hydroliza za pomocą NaOH | 82,9% wydajności kwasu 2,5-furanodikarboksylowego |

Katalizatory dimetyloetyloaminowe sprzyjają wysokiej wydajności depolimeryzacji. Pracują w umiarkowanych warunkach. Przyczynia się to do stabilnej produkcji monomerów. Te zaawansowane metody zapewniają niezawodne dostarczanie czystych monomerów.

Maszyny do solwolizy i hydrotermalnego recyklingu tworzyw sztucznych

Solwoliza i procesy hydrotermalne to kolejne ważne technologie recyklingu chemicznego. Solwoliza wykorzystuje rozpuszczalniki do rozpuszczania lub rozkładu tworzyw sztucznych. Proces ten często przebiega w niższych temperaturach. Procesy hydrotermalne wykorzystują gorącą wodę pod ciśnieniem do przetwarzania tworzyw sztucznych. Obie metody oferują unikalne zalety dla różnych rodzajów tworzyw sztucznych.

Warunki operacyjne tych procesów są różne.

| Typ procesu | Zakres temperatur (°C) | Zakres ciśnienia (MPa) |

|---|---|---|

| Skraplanie hydrotermalne (HTL) | 250–350 | 10–20 |

Procesy solwolizy również przebiegają w różnych warunkach.

| Typ procesu | Zakres temperatur (°C) | Zakres ciśnienia (MPa) |

|---|---|---|

| Solwoliza (LTP) | < 200 | Otoczenia |

| Solwoliza (HTP) | Do 450 | od 0,3 do 30 |

Warunki te pozwalają na dostosowanie podejścia do różnych strumieni odpadów plastikowych.

Obróbka hydrotermalna (HTT) oferuje znaczące korzyści dla środowiska. Może ona osiągnąć nawet 80% redukcję emisji szkodliwych dla klimatu. Jest to porównywalne ze spalaniem, powszechną metodą utylizacji trudnych do recyklingu tworzyw sztucznych. HTT oszczędza materiał w systemie. Prowadzi to do zmniejszenia zużycia zasobów kopalnych. Głównym wpływem HTT na środowisko jest zużycie energii elektrycznej. Zmniejszenie tego zużycia poprzez efektywność energetyczną lub wykorzystanie odnawialnych źródeł energii mogłoby dodatkowo poprawić jego efektywność środowiskową. HTT pozwala uniknąć szkodliwych produktów ubocznych spalania, takich jak dioksyny i karbonizat. Procesy recyklingu chemicznego, w tym HTT, obejmują szerszy zakres niejednorodnych tworzyw sztucznych pochodzących z recyklingu. Oferuje to praktyczne rozwiązanie na dużą skalę dla gospodarki o obiegu zamkniętym. Wpływ nafty produkowanej w procesie HTT na zmiany klimatu jest porównywalny z obecnymi procesami produkcji surowców chemicznych opartych na paliwach kopalnych. Daje to możliwości w zakresie gospodarki o obiegu zamkniętym w produkcji tworzyw sztucznych. Te zaawansowane technologie maszyn do chemicznego recyklingu tworzyw sztucznych mają kluczowe znaczenie dla zrównoważonej przyszłości.

Inteligentne operacje maszyn do recyklingu plastiku: sztuczna inteligencja, IoT i automatyzacja

Nowoczesne procesy recyklingu tworzyw sztucznych wykorzystują zaawansowane technologie. Sztuczna inteligencja (AI), Internet Rzeczy (IoT) i automatyzacja usprawniają procesy. Narzędzia te zwiększają wydajność, obniżają koszty i podnoszą jakość materiałów poddawanych recyklingowi.

Konserwacja predykcyjna maszyn do recyklingu tworzyw sztucznych

Konserwacja predykcyjna zapewnia płynną pracę maszyn do recyklingu tworzyw sztucznych. Czujniki IoT zbierają dane z urządzeń w czasie rzeczywistym. Monitorują drgania, temperaturę i pracę silników. Algorytmy sztucznej inteligencji analizują te dane. Przewidują one, kiedy dana część maszyny może ulec awarii. Pozwala to zakładom na przeprowadzenie konserwacji przed wystąpieniem awarii. Zapobiega to nieoczekiwanym przestojom. Takie podejście oszczędza pieniądze i wydłuża czas pracy.

Analiza danych dla optymalizacji procesów recyklingu

Analityka danych zmienia procesy recyklingu. Zaawansowane platformy gromadzą i analizują różne typy danych. Śledzą kluczowe wskaźniki efektywności (KPI), takie jak zużycie energii i emisja gazów cieplarnianych. Gromadzą również dane o składzie materiałów, w tym procentowy udział materiałów z recyklingu. Dane operacyjne obejmują wydajność maszyn i temperatury przetwarzania. Dane dotyczące zgodności zapewniają, że zakłady spełniają lokalne wymogi i cele dotyczące zawartości materiałów z recyklingu. Metryki odpadów śledzą wskaźniki zbiórki, niedokładności sortowania i zanieczyszczenia. Dane dotyczące identyfikowalności potwierdzają twierdzenia dotyczące produktów z recyklingu.

Systemy sortowania oparte na sztucznej inteligencji wykorzystują spektroskopię bliskiej podczerwieni (NIR) i algorytmy sztucznej inteligencji. Systemy te redukują poziom zanieczyszczeń nawet o 50%. Naukowcy opracowali modele uczenia maszynowego, które identyfikują rodzaje tworzyw sztucznych z dokładnością do 100%. Ta precyzja sortowania zmniejsza poziom zanieczyszczeń. Prowadzi to do wyższej jakości żywic pochodzących z recyklingu i niższych kosztów operacyjnych. W AdvanTech Plastics czujniki oparte na sztucznej inteligencji kontrolują formowane elementy w czasie rzeczywistym. Wykrywa to niedoskonałości i umożliwia natychmiastową korektę. Efektem jest mniejsza liczba wadliwych produktów, mniej odpadów i niższe zużycie energii.

W pełni zautomatyzowane zakłady recyklingu tworzyw sztucznych

W pełni zautomatyzowane zakłady zmieniają krajobraz recyklingu. Roboty wykonują zadania, które kiedyś wykonywali ludzie. To obniża koszty pracy i poprawia bezpieczeństwo.

| Funkcja | Roboty | Sorter ludzi |

|---|---|---|

| Wybory na godzinę | Do 4000 | 500-700 (ciężkie przedmioty) |

| Godziny otwarcia | 24/7 | Nie 24/7, wymaga przerw |

| Maksymalna waga | 66 funtów (30 kg) | Niewykonalne/niebezpieczne dla ciągłego obciążenia 66 funtów |

Roboty mogą podnieść do 4000 przedmiotów na godzinę. Sortery ludzkie obsługują 500-700 ciężkich przedmiotów na godzinę. Roboty pracują 24 godziny na dobę, 7 dni w tygodniu bez przerw. Bezpiecznie obsługują przedmioty o wadze do 30 kg. Szwedzka firma Lundstams Återvinning AB zaoszczędziła około 22 000 dolarów miesięcznie. Zmniejszyła ilość spalanych odpadów dzięki zastosowaniu robotów. Roboty do recyklingu przyczyniają się do długoterminowych oszczędności. Obniżają koszty pracy i minimalizują błędy.

Wpływ i perspektywy na przyszłość maszyn do recyklingu tworzyw sztucznych w 2025 r.

Nowe maszyny do recyklingu trudnych do recyklingu tworzyw sztucznych

Nowe maszyny do recyklingu w 2025 roku będą przetwarzać tworzywa sztuczne, które wcześniej uznawano za nierecyklingowalne. Recykling chemiczny rozkłada zanieczyszczone odpady plastikowe, takie jak opakowania żywności czy butelki po oleju silnikowym, na poziomie molekularnym. Ten proces skutecznie filtruje zanieczyszczenia. Wielowarstwowe odpady plastikowe, takie jak elastyczne opakowania żywności, również korzystają z recyklingu molekularnego. Rozwiązuje to problemy, z jakimi boryka się recykling mechaniczny tych materiałów. Zaawansowane rozwiązania obejmują obecnie piankę polistyrenową, piankę poliuretanową oraz folie i torby monomateriałowe. Rozwiązują one również problemy związane z wielowarstwowymi woreczkami, termoformowanymi/czarnymi materiałami sztywnymi oraz pianką/małymi materiałami sztywnymi. Procesy oczyszczania w recyklingu molekularnym usuwają zanieczyszczenia z tych złożonych materiałów.

Korzyści ekonomiczne i środowiskowe wynikające z zaawansowanego recyklingu

Zaawansowane maszyny do recyklingu tworzyw sztucznych oferują znaczące korzyści ekonomiczne i środowiskowe. Obniżają koszty gospodarki odpadami dla gmin i przedsiębiorstw. Firmy generują nowe dochody, przetwarzając odpady w wartościowe produkty, takie jak nowe opakowania czy materiały budowlane. Chroni to zasoby naturalne poprzez zmniejszenie zapotrzebowania na surowce pierwotne, takie jak ropa naftowa. Z punktu widzenia środowiska, technologie te wytwarzają tworzywa sztuczne i produkty chemiczne o niższym potencjale globalnego ocieplenia. Osiągają to w porównaniu z produktami wytwarzanymi z surowców pierwotnych. Zaawansowany recykling może zmniejszyć emisję ekwiwalentu CO2 o ponad 100% w porównaniu ze składowaniem na wysypiskach i procesami przetwarzania odpadów w energię. Ponad 40 projektów, generujących inwestycje o wartości ponad 7 miliardów dolarów, mogłoby zapobiec składowaniu na wysypiskach około 21 miliardów funtów odpadów rocznie.

Wyzwania i szanse związane z wdrażaniem nowych technologii

Wdrażanie nowych technologii recyklingu stwarza zarówno wyzwania, jak i możliwości. Często konieczne są znaczne inwestycje początkowe w zaawansowane maszyny i infrastrukturę. Integracja tych złożonych systemów z istniejącymi zakładami wymaga również starannego planowania i wykwalifikowanej siły roboczej. Technologie te otwierają jednak drzwi do nowych rynków zbytu dla materiałów pochodzących z recyklingu. Wspierają również innowacje w zrównoważonej produkcji. Dążenie do gospodarki o obiegu zamkniętym generuje duży popyt na wysokiej jakości tworzywa sztuczne pochodzące z recyklingu. To z kolei stwarza znaczne możliwości rozwoju dla firm wdrażających te innowacje.

Postęp w technologii maszyn do recyklingu tworzyw sztucznych w 2025 roku stanowi fundamentalną zmianę. Inteligentne sortowanie i zaawansowane procesy chemiczne transformują przemysł. Te innowacje prowadzą nas w kierunku gospodarki o obiegu zamkniętym. Odpady plastikowe stają się cennym zasobem. To napędza zrównoważony rozwój i wzrost gospodarczy dla wszystkich.

Często zadawane pytania

Na czym będą się koncentrować maszyny do recyklingu tworzyw sztucznych w roku 2025?

Maszyny w 2025 roku stawiają na zaawansowaną automatyzację. Charakteryzują się również ulepszonymi możliwościami sortowania materiałów. Kluczowe są innowacyjne procesy recyklingu chemicznego. Technologie te przekształcają odpady w cenne zasoby. Znacząco poprawiają wydajność i zrównoważony rozwój. ♻️

W jaki sposób systemy sortowania nowej generacji usprawniają recykling?

Systemy sortowania nowej generacji wykorzystują sztuczną inteligencję, uczenie maszynowe i zaawansowane czujniki. Identyfikują tworzywa sztuczne na podstawie koloru, kształtu i składu chemicznego. To poprawia dokładność sortowania. Zmniejsza również zanieczyszczenie, a to z kolei prowadzi do wyższej jakości materiałów pochodzących z recyklingu.

Czas publikacji: 25.10.2025