Nel 2025, l'attenzione attorno alle macchine per il riciclaggio della plastica si concentrerà sull'automazione avanzata, sulle capacità di selezione dei materiali migliorate e sui processi innovativi di riciclaggio chimico. Queste innovazioni trasformano i rifiuti in risorse preziose. Quest'anno segna un significativo balzo in avanti in termini di efficienza e sostenibilità per il settore. Gli esperti prevedono che il settore a livello globale...macchina per il riciclaggio della plasticamercato raggiungerà i 3,82 miliardi di dollari nel 2025. Questo mercato prevede una forte crescita. Unmacchina frantumatrice di plasticaaiuta a scomporre oggetti di plastica di grandi dimensioni. Atrituratore di plasticaprepara anche i materiali in modo efficiente. Amacchina per il riciclaggio della plasticatrasforma i rifiuti in forme riutilizzabili. Infine, unmacchina per la fabbricazione della plasticapossono utilizzare queste plastiche riciclate.

Punti chiave

- Nuove regole e politiche rendono il 2025 un anno importante per il riciclo. Queste regole spingono le aziende a utilizzare macchinari migliori e a riciclare più plastica.

- Le macchine per il riciclaggio della plastica stanno diventando più intelligenti. Utilizzano l'intelligenza artificiale per separare meglio la plastica e l'IoT per tracciare il funzionamento delle macchine. Questo rende il riciclaggio più efficiente.

- Il riciclaggio meccanico sta migliorando. Nuove macchine selezionano la plastica con elevata precisione. Inoltre, la lavano e la triturano meglio. Questo produce materiali riciclati di alta qualità.

- Il riciclaggio chimico è in crescita. Scompone la plastica in componenti essenziali, aiutando a riciclare anche le plastiche difficili da lavorare e creando nuovi materiali per i prodotti.

- Le macchine per il riciclaggio avanzate contribuiscono alla salvaguardia dell'ambiente e dell'economia. Trasformano i rifiuti in nuovi prodotti, risparmiando denaro e riducendo l'inquinamento.

Il panorama del 2025 per l'innovazione delle macchine per il riciclaggio della plastica

Perché il 2025 è un anno cruciale per la tecnologia del riciclaggio

Il 2025 segna un periodo cruciale per la tecnologia del riciclo. Nuove politiche e normative stanno determinando cambiamenti significativi. I programmi di Responsabilità Estesa del Produttore (EPR), ad esempio, incoraggiano i produttori a utilizzare plastica riciclata. Questo aumenta direttamente la necessità di attrezzature per la granulazione di alta qualità. Le normative sui rifiuti in discarica e sugli obiettivi di riciclo spingono inoltre i riciclatori a migliorare i propri macchinari. Le politiche ambientali si concentrano sull'efficienza energetica e sulla riduzione delle emissioni. Queste politiche influenzano il modo in cui le aziende progettano e utilizzano le macchine granulatorie, portando a tecnologie più ecologiche. Agenzie come l'EPA stabiliscono standard per le attrezzature. Il rispetto di questi standard garantisce che le macchine soddisfino i parametri di sicurezza, ambientali e operativi. Le normative nordamericane enfatizzano sempre di più la gestione sostenibile dei rifiuti. Le aziende che investono in macchine che seguono queste politiche possono ottenere incentivi governativi ed evitare sanzioni. Questo conferisce loro un vantaggio competitivo.

Tendenze chiave nello sviluppo di macchine per il riciclaggio della plastica

Diverse tendenze chiave stanno plasmando lo sviluppo di macchine per il riciclaggio della plastica. I sistemi di selezione basati sull'intelligenza artificiale rappresentano un importante progresso. Questi sistemi possono raggiungere il 98% di purezza nei flussi di PET/HDPE. Riducono inoltre la contaminazione del 40%. Il monitoraggio basato sull'IoT consente di monitorare in tempo reale le prestazioni delle macchine e il consumo energetico. Ciò si traduce in una riduzione del 25% dei tempi di fermo. Anche gli impianti decentralizzati stanno diventando sempre più comuni. Queste unità compatte possono processare 500-800 kg/h. Contribuiscono a ridurre le emissioni dei trasporti a livello globale. Il Regolamento UE sugli imballaggi e i rifiuti di imballaggio (PPWR) è un importante motore. Richiede il 70% di riciclabilità per gli imballaggi entro il 2030. Richiede inoltre il 10-35% di contenuto riciclato nella plastica. Il rispetto di questa norma richiede tecnologie avanzate di riciclaggio meccanico e chimico. Le tecnologie di selezione avanzate stanno cambiando il riciclaggio della plastica. I sistemi automatizzati utilizzano sensori avanzati, intelligenza artificiale e apprendimento automatico. Possono identificare e separare le materie plastiche in base alla loro composizione chimica, colore e forma. Ciò migliora l'efficienza e la purezza nei flussi di riciclaggio. Questo miglioramento contribuisce a produrre plastica riciclata di qualità superiore.

Tecnologie avanzate per macchine per il riciclaggio meccanico della plastica

Il riciclo meccanico rimane un pilastro della gestione dei rifiuti plastici. Nel 2025, nuovi progressi renderanno questi processi più efficienti ed efficaci. Queste macchine ora gestiscono una gamma più ampia di materie plastiche e producono anche materiali riciclati di qualità superiore.

Sistemi di smistamento di nuova generazione per macchine per il riciclaggio della plastica

La selezione è il primo passaggio fondamentale del riciclaggio meccanico. I nuovi sistemi di selezione utilizzano sensori avanzati, intelligenza artificiale (IA) e apprendimento automatico. Questi strumenti migliorano notevolmente la precisione e la velocità. I sistemi di visione artificiale utilizzano telecamere ad alta risoluzione e algoritmi di IA. Analizzano gli oggetti in plastica in tempo reale. Questi sistemi identificano sottili differenze di colore, forma e consistenza per una classificazione precisa. I modelli di apprendimento automatico migliorano costantemente le loro capacità di riconoscimento.

Gli algoritmi di deep learning elaborano informazioni visive complesse. Prendono decisioni in frazioni di secondo sulla composizione dei materiali. Questi algoritmi eccellono nel riconoscere modelli e caratteristiche che gli esseri umani non possono vedere. Questo porta a tassi di accuratezza di smistamento superiori al 95%. La spettroscopia nel vicino infrarosso (NIR) è un'altra tecnologia chiave. Utilizza la luce infrarossa per analizzare la composizione molecolare. Ciò consente un'identificazione rapida e accurata di diversi tipi di plastica come PET, HDPE e PVC. Misura le loro firme spettrali uniche.

L'imaging iperspettrale porta la selezione spettroscopica a un livello superiore. Combina l'imaging tradizionale con la spettroscopia. Questo metodo cattura dati attraverso centinaia di bande spettrali e fornisce un'analisi dei materiali estremamente dettagliata. Identifica contaminanti, additivi e sottili variazioni nella composizione della plastica. Anche la tecnologia delle pinze intelligenti è di grande aiuto. Queste pinze innovative sono dotate di sensori e controllo adattivo della pressione. Gestiscono materiali di diverse dimensioni, forme e pesi senza danneggiarli. Possono anche rilevare le proprietà dei materiali tramite feedback tattile. Questo migliora la precisione della selezione e riduce la contaminazione.

Questi sistemi di selezione ottica di nuova generazione utilizzano sistemi di telecamere avanzati, sensori e algoritmi di apprendimento automatico. Identificano e selezionano rapidamente e accuratamente vari materiali di scarto. Impiegano sensori che rilevano firme spettrali uniche per un'identificazione e una separazione precise dei materiali. Ciò è particolarmente utile per la selezione dei rifiuti post-consumo, tra cui plastica, vetro, carta e metallo. Questi sistemi possono ridurre i costi di trasporto e raccolta di almeno il 50% se combinati con sistemi di raccolta rifiuti automatizzati. Utilizzano sensori NIR per identificare i tipi di polimeri. Separano le plastiche in base al colore e alla tipologia. Questi sistemi offrono un'elevata capacità produttiva, spesso elaborando centinaia di tonnellate al giorno. Riducono la contaminazione, portando a materiali riciclati di qualità superiore. La tecnologia di imaging iperspettrale, come Specim FX17 e GX17, fornisce un rilevamento affidabile in tempo reale. Separa il PET da contaminanti come PVC, HDPE, ABS, altre plastiche e materiali organici. Le telecamere iperspettrali offrono un'affidabilità e una flessibilità di selezione superiori. Catturano intervalli spettrali completi o selezionabili. Ciò consente la riconfigurazione durante l'intero ciclo di vita della macchina. Le telecamere iperspettrali a stato solido non richiedono manutenzione per molti anni. Non hanno parti mobili che richiedono una sostituzione e una ricalibrazione regolari. Questi sistemi combinano l'imaging iperspettrale con telecamere RGB per un rilevamento avanzato di colori e forme. Utilizzano modelli di reti neurali basati sull'intelligenza artificiale (IA) in esecuzione su potenti GPU NVIDIA per una selezione più precisa e registrazioni statistiche dettagliate. Gestiscono persino la selezione della plastica nera utilizzando la telecamera Specim FX50 HSI. Questa telecamera opera nella gamma dell'infrarosso a onde medie (MWIR). Identifica e seleziona la plastica nera in base alla sua composizione chimica.

Lavaggio e triturazione migliorati nelle macchine per il riciclaggio della plastica

Dopo la selezione, la plastica viene lavata e triturata. Questi processi preparano il materiale per ulteriori lavorazioni. Le moderne macchine per il lavaggio e la triturazione mostrano significativi miglioramenti in termini di efficienza energetica. Le macchine avanzate per il riciclaggio della plastica, in particolare quelle che utilizzano la tecnologia dei servomotori, riducono il consumo energetico fino al 30% rispetto ai modelli precedenti. Ciò si traduce in risparmi sui costi e benefici per l'ambiente. Ad esempio, i modelli a doppia vite conica, doppia vite parallela e doppia vite composta raggiungono una riduzione del consumo energetico fino al 30%.

Le innovazioni nei materiali e nel design delle lame dei trituratori migliorano anche la produttività e riducono la manutenzione. Un innovativo rotore a V, con un diametro di 500 mm e una lunghezza fino a 2.200 mm, gestisce grandi grumi iniziali, contenitori cavi e parti voluminose. Un rotore a F di precisione con fresatura e una speciale disposizione delle lame è ideale per la triturazione di materiali flessibili come fibre e film. Garantisce geometrie di taglio precise. Le controlame regolabili possono essere regolate e ruotate rapidamente dall'esterno. Ciò mantiene una luce di taglio ottimale anche in caso di usura. Ciò garantisce una produttività costantemente elevata e una maggiore durata delle lame. Un ampio sportello di ispezione consente una manutenzione comoda e un accesso ottimale al rotore. Ciò consente una facile rimozione di corpi estranei e interventi di manutenzione agevoli.

Queste macchine utilizzano lame in acciaio temprato su doppi alberi rotanti. Queste lame gestiscono in modo efficiente sia la plastica morbida che quella rigida. Un design a bassa velocità e coppia elevata garantisce una riduzione granulometrica costante. Riduce inoltre al minimo polvere e rumore. Una camera di taglio regolabile consente agli operatori di personalizzare le dimensioni di uscita. Componenti di livello industriale e una struttura robusta garantiscono affidabilità a lungo termine. Riducono le esigenze di manutenzione e riducono al minimo i tempi di fermo. I componenti resistenti all'usura mantengono prestazioni costanti per lunghi periodi di funzionamento. Un sistema di sostituzione rapida delle lame riduce al minimo le interruzioni operative.

Estrusione e pellettizzazione per materie plastiche riciclate di alta qualità

La fase finale del riciclaggio meccanico prevede l'estrusione e la pellettizzazione. Questa operazione trasforma i fiocchi di plastica triturati e lavati in pellet uniformi. Questi pellet sono quindi pronti per la produzione di nuovi prodotti. Le moderne apparecchiature per la pellettizzazione della plastica offrono un'ampia gamma di capacità. In genere processano 100-2.500 kg/h. Questo soddisfa sia le esigenze di produzione su piccola che su larga scala. Alcuni modelli, come il Wintech WT-150, producono 500-700 kg/h. L'Huarui SJ-120 produce 100-130 kg/h. Sistemi più grandi, come il PTC185-95, raggiungono 800-1000 kg/h. Un nuovo progetto che prevede una linea di pellettizzazione compattatrice a doppia filtrazione 5G ha una capacità produttiva di 1100 kg/h. Queste elevate capacità dimostrano l'efficienza delle attuali tecnologie di pellettizzazione. Garantiscono una fornitura costante di plastica riciclata di alta qualità per diversi settori industriali.

L'ascesa dei processi di riciclaggio chimico della plastica

Il riciclaggio chimico offre una soluzione efficace per le materie plastiche che i metodi meccanici non riescono a gestire. Questi processi scompongono la plastica nei suoi elementi costitutivi chimici originali o in altre sostanze chimiche preziose. Questo crea nuove materie prime per la produzione. Il riciclaggio chimico integra il riciclaggio meccanico e contribuisce a realizzare un'economia più circolare per la plastica.

Macchine per il riciclaggio della plastica tramite pirolisi e gassificazione

La pirolisi e la gassificazione sono due metodi fondamentali per il riciclo chimico. La pirolisi riscalda i rifiuti plastici in assenza di ossigeno. Questo processo scompone lunghe catene polimeriche in molecole più piccole, producendo oli, gas e carbone. La gassificazione utilizza alte temperature con una quantità controllata di ossigeno o vapore. Questo processo converte la plastica in gas di sintesi, una miscela di idrogeno e monossido di carbonio. Il gas di sintesi può quindi essere trasformato in combustibile o materia prima chimica.

Aziende come ExxonMobil utilizzano la tecnologia di coprocessing. Questa tecnologia integra i rifiuti plastici nelle unità di coking. Genera greggio sintetico e nafta. Le raffinerie possono ulteriormente trasformarli in materie prime petrolchimiche. L'inclusione di polietilene o polistirene nel coprocessing aumenta significativamente la resa del prodotto liquido. In un impianto di coking fluidizzato, l'aggiunta di rifiuti plastici aumenta anche la quantità di gas di sintesi prodotto. Un'avanzata tecnologia di pirolisi a microonde produce olio di pirolisi di alta qualità. Questo olio soddisfa gli standard di raffineria. Ciò dimostra il potenziale per la creazione di prodotti di valore.

I processi di riciclo chimico convertono i rifiuti plastici in vari output utili. Circa il 15-20% dei rifiuti plastici si trasforma in propilene ed etilene, elementi costitutivi fondamentali per la produzione di nuove materie plastiche. Il restante 80-85% dei rifiuti plastici si trasforma in gasolio, idrogeno, metano e altre sostanze chimiche. Questi output evidenziano la versatilità della pirolisi e della gassificazione.

Depolimerizzazione per tipi specifici di plastica

La depolimerizzazione è un metodo di riciclo chimico preciso. Scompone specifici polimeri plastici nei loro monomeri originali. I monomeri sono le piccole molecole che si legano tra loro per formare i polimeri. Questo processo crea materie prime di alta qualità. I produttori possono utilizzare queste materie prime per realizzare nuove plastiche con proprietà simili a quelle originali.

La depolimerizzazione è limitata a specifici tipi di plastica, noti come polimeri di condensazione. Tra gli esempi figurano il nylon e il PET (polietilene tereftalato). Il PET è un materiale di riferimento primario per i processi di depolimerizzazione commercializzati. La sua idoneità e la sua abbondanza lo rendono un target ideale. Le tecnologie di depolimerizzazione di nuova generazione sono adatte anche ai rifiuti acrilici, in particolare al PMMA (polimetilmetacrilato).

La purezza dei monomeri recuperati attraverso la depolimerizzazione è molto elevata. Questo li rende preziosi per la produzione di nuova plastica. Metodi e catalizzatori diversi consentono di ottenere rese variabili.

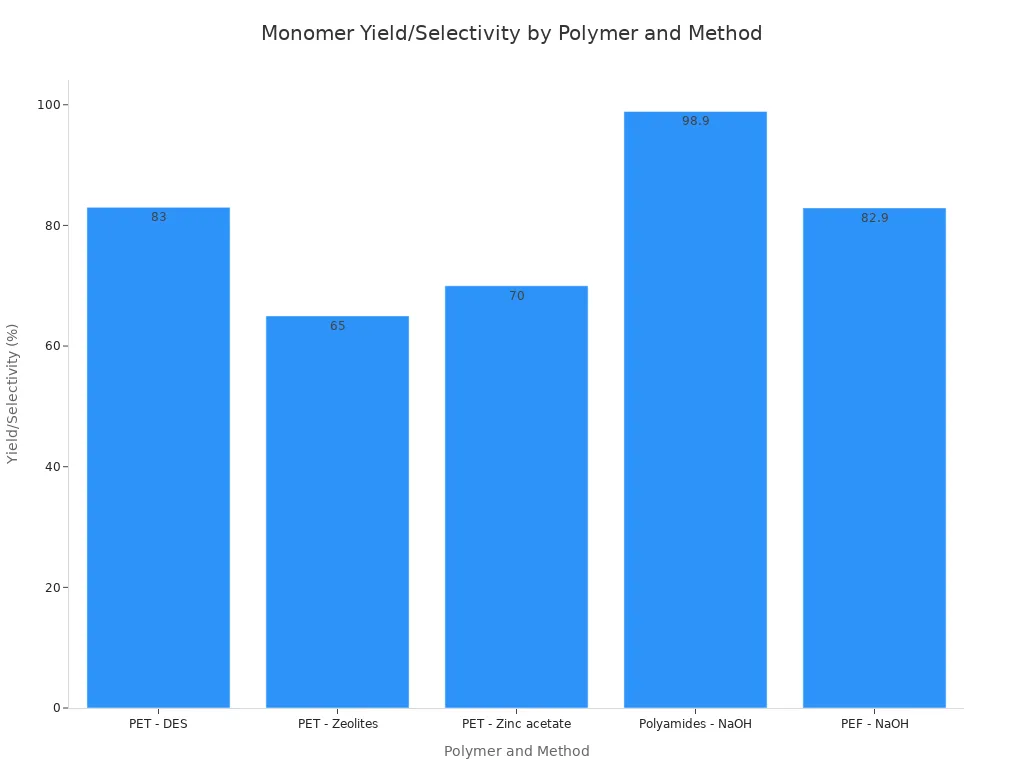

| Polimero | Metodo/catalizzatore | Resa/selettività del monomero |

|---|---|---|

| ANIMALE DOMESTICO | [urea/ZnCl2] DES | Selettività dell'83% per BHET |

| ANIMALE DOMESTICO | Zeoliti | Resa del 65% di BHET |

| ANIMALE DOMESTICO | Acetato di zinco e EG | Resa fino al 70% di BHET |

| Poliammidi (Kevlar) | Idrolisi con NaOH | 98,9% per PPD, 95,3% per PTA |

| PEF | Idrolisi con NaOH | Resa dell'82,9% di acido 2,5-furandicarbossilico |

I catalizzatori a base di dimetiletilammina promuovono elevate rese di depolimerizzazione. Funzionano in condizioni moderate, contribuendo a una produzione di monomeri costante. Questi metodi avanzati garantiscono una fornitura affidabile di monomeri puri.

Macchine per il riciclaggio idrotermale e la solvolisi della plastica

La solvolisi e i processi idrotermici sono altre importanti tecnologie di riciclo chimico. La solvolisi utilizza solventi per sciogliere o scomporre la plastica. Questo processo spesso funziona a temperature più basse. I processi idrotermici utilizzano acqua calda e pressurizzata per convertire la plastica. Entrambi i metodi offrono vantaggi unici per diversi tipi di plastica.

Le condizioni operative di questi processi variano.

| Tipo di processo | Intervallo di temperatura (°C) | Intervallo di pressione (MPa) |

|---|---|---|

| Liquefazione idrotermale (HTL) | 250–350 | 10–20 |

I processi di solvolisi operano anche in condizioni diverse.

| Tipo di processo | Intervallo di temperatura (°C) | Intervallo di pressione (MPa) |

|---|---|---|

| Solvolisi (LTP) | < 200 | Ambiente |

| Solvolisi (HTP) | Fino a 450 | da 0,3 a 30 |

Queste condizioni consentono di adottare approcci personalizzati per i diversi flussi di rifiuti plastici.

Il trattamento idrotermale (HTT) offre significativi benefici ambientali. Può ridurre fino all'80% le emissioni di CO2, rispetto all'incenerimento, un metodo di smaltimento comune per le plastiche difficili da riciclare. L'HTT conserva il materiale all'interno del sistema, riducendo il consumo di risorse fossili. Il principale impatto ambientale dell'HTT è il consumo di elettricità. Ridurlo attraverso l'efficienza energetica o le fonti di energia rinnovabile potrebbe migliorare ulteriormente le sue prestazioni ambientali. L'HTT evita sottoprodotti di combustione nocivi come diossine e carbone. I processi di riciclo chimico, incluso l'HTT, gestiscono una gamma più ampia di plastiche post-consumo non omogenee. Ciò offre una soluzione pratica su larga scala per un'economia circolare. L'impatto sui cambiamenti climatici della nafta prodotta tramite HTT è paragonabile agli attuali processi di produzione di materie prime chimiche fossili. Ciò offre opzioni di circolarità per la produzione di materie plastiche. Queste tecnologie avanzate per il riciclo chimico della plastica sono cruciali per un futuro sostenibile.

Operazioni di macchine intelligenti per il riciclaggio della plastica: intelligenza artificiale, IoT e automazione

Le moderne operazioni di riciclaggio della plastica utilizzano tecnologie avanzate. L'intelligenza artificiale (IA), l'Internet delle cose (IoT) e l'automazione rendono i processi più intelligenti. Questi strumenti migliorano l'efficienza, riducono i costi e aumentano la qualità dei materiali riciclati.

Manutenzione predittiva per macchine per il riciclaggio della plastica

La manutenzione predittiva mantiene le macchine per il riciclaggio della plastica in perfetto stato. I sensori IoT raccolgono dati in tempo reale dalle apparecchiature. Monitorano vibrazioni, temperatura e prestazioni del motore. Gli algoritmi di intelligenza artificiale analizzano questi dati e prevedono quando un componente della macchina potrebbe guastarsi. Questo consente agli impianti di eseguire la manutenzione prima che si verifichi un guasto. Previene tempi di fermo imprevisti. Questo approccio consente di risparmiare denaro e aumentare le ore di funzionamento.

Analisi dei dati per processi di riciclaggio ottimizzati

L'analisi dei dati trasforma le operazioni di riciclo. Piattaforme avanzate raccolgono e analizzano vari tipi di dati. Tracciano indicatori chiave di prestazione (KPI) come il consumo energetico e le emissioni di gas serra. Raccolgono anche dati sulla composizione dei materiali, comprese le percentuali di input riciclato. I dati operativi riguardano le prestazioni dei macchinari e le temperature di lavorazione. I dati di conformità garantiscono che gli impianti rispettino le normative locali e gli obiettivi di contenuto riciclato. Le metriche sui rifiuti monitorano i tassi di raccolta, le imprecisioni nella selezione e la contaminazione. I dati di tracciabilità convalidano le dichiarazioni sui prodotti riciclati.

I sistemi di smistamento basati sull'intelligenza artificiale utilizzano la spettroscopia nel vicino infrarosso (NIR) e algoritmi di intelligenza artificiale. Questi sistemi riducono i tassi di contaminazione fino al 50%. I ricercatori hanno sviluppato modelli di apprendimento automatico che identificano i tipi di plastica con una precisione fino al 100%. Questa precisione nello smistamento riduce la contaminazione, portando a una resina riciclata di qualità superiore e a costi operativi inferiori. Presso AdvanTech Plastics, i sensori basati sull'intelligenza artificiale ispezionano i pezzi stampati in tempo reale. Ciò rileva le imperfezioni e consente correzioni immediate. Il risultato è una riduzione dei prodotti difettosi, degli scarti e del consumo energetico.

Impianti di riciclaggio della plastica completamente automatizzati

Gli impianti completamente automatizzati stanno cambiando il panorama del riciclo. I robot svolgono compiti un tempo svolti dagli esseri umani. Questo riduce i costi di manodopera e migliora la sicurezza.

| Caratteristica | Robot | Selezionatore umano |

|---|---|---|

| Scelte all'ora | Fino a 4.000 | 500-700 (oggetti pesanti) |

| Orari di apertura | 24 ore su 24, 7 giorni su 7 | Non 24 ore su 24, 7 giorni su 7, richiede pause |

| Peso massimo maneggiabile | 66 libbre (30 kg) | Non fattibile/sicuro per 66 libbre ininterrottamente |

I robot possono raccogliere fino a 4.000 oggetti all'ora. Gli operatori umani gestiscono 500-700 oggetti pesanti all'ora. I robot lavorano 24 ore su 24, 7 giorni su 7, senza pause. Gestiscono in sicurezza oggetti pesanti fino a 30 kg. Lundstams Återvinning AB, un'azienda svedese, ha risparmiato circa 22.000 dollari al mese. Ha ridotto i rifiuti inceneriti grazie all'utilizzo dei robot. I robot per il riciclaggio contribuiscono a risparmi a lungo termine. Riducono i costi di manodopera e minimizzano gli errori.

Impatto e prospettive future delle macchine per il riciclaggio della plastica nel 2025

Affrontare il problema della plastica difficile da riciclare con nuove macchine

Nuove macchine per il riciclaggio nel 2025 affrontano la plastica precedentemente considerata non riciclabile. Il riciclaggio chimico scompone i rifiuti plastici contaminati, come gli imballaggi alimentari o le bottiglie di olio motore, a livello molecolare. Questo processo filtra efficacemente i contaminanti. Anche i rifiuti plastici multistrato, come gli imballaggi alimentari flessibili, traggono vantaggio dal riciclaggio molecolare. Questo supera le sfide che il riciclaggio meccanico deve affrontare con questi materiali. Soluzioni avanzate ora si rivolgono a polistirolo espanso, poliuretano espanso e film e sacchetti monomateriale. Sono adatte anche a buste multistrato, termoformati/rigidi neri e schiuma/rigidi di piccole dimensioni. I processi di purificazione nel riciclaggio molecolare rimuovono i contaminanti da questi materiali complessi.

Vantaggi economici e ambientali del riciclaggio avanzato

Le macchine avanzate per il riciclaggio della plastica offrono significativi vantaggi economici e ambientali. Riducono i costi di gestione dei rifiuti per comuni e aziende. Le aziende generano nuovi ricavi trasformando i rifiuti in prodotti di valore, come nuovi imballaggi o materiali da costruzione. Questo protegge le risorse naturali riducendo la necessità di materie prime vergini come il petrolio. Dal punto di vista ambientale, queste tecnologie producono prodotti plastici e chimici con un ridotto potenziale di riscaldamento globale. Questo risultato è ottenuto rispetto ai prodotti realizzati con risorse vergini. Il riciclaggio avanzato può ridurre le emissioni di CO2 equivalente di oltre il 100% rispetto ai processi di smaltimento in discarica e termovalorizzazione. Oltre 40 progetti, che rappresentano oltre 7 miliardi di dollari di investimenti, potrebbero evitare di conferire in discarica circa 21 miliardi di libbre di rifiuti all'anno.

Sfide e opportunità per l'adozione di nuove tecnologie

L'adozione di nuove tecnologie di riciclo presenta sia sfide che opportunità. Spesso sono necessari ingenti investimenti iniziali per macchinari e infrastrutture all'avanguardia. L'integrazione di questi sistemi complessi in impianti esistenti richiede inoltre un'attenta pianificazione e manodopera qualificata. Tuttavia, queste tecnologie aprono le porte a nuovi mercati per i materiali riciclati. Promuovono inoltre l'innovazione nella produzione sostenibile. La spinta verso un'economia circolare crea una forte domanda di plastica riciclata di alta qualità. Ciò offre notevoli opportunità di crescita per le aziende che abbracciano questi progressi.

I progressi nelle tecnologie delle macchine per il riciclo della plastica nel 2025 rappresentano un cambiamento fondamentale. La selezione intelligente e i processi chimici sofisticati stanno trasformando il settore. Queste innovazioni ci guidano verso un'economia più circolare. I rifiuti di plastica stanno diventando una risorsa preziosa. Questo promuove la sostenibilità e la crescita economica per tutti.

Domande frequenti

Qual è l'obiettivo principale delle macchine per il riciclaggio della plastica nel 2025?

Le macchine del 2025 si concentreranno sull'automazione avanzata. Offrono inoltre capacità di selezione dei materiali migliorate. Processi innovativi di riciclo chimico sono fondamentali. Queste tecnologie trasformano i rifiuti in risorse preziose, migliorando significativamente l'efficienza e la sostenibilità. ♻️

In che modo i sistemi di smistamento di nuova generazione migliorano il riciclaggio?

I sistemi di smistamento di nuova generazione utilizzano intelligenza artificiale, apprendimento automatico e sensori avanzati. Identificano la plastica in base a colore, forma e composizione chimica. Questo migliora la precisione di smistamento e riduce anche la contaminazione, portando a materiali riciclati di qualità superiore.

Data di pubblicazione: 25-10-2025