En 2025, el interés por las máquinas de reciclaje de plástico se centra en la automatización avanzada, las capacidades mejoradas de clasificación de materiales y los innovadores procesos de reciclaje químico. Estas innovaciones transforman los residuos en recursos valiosos. Este año marca un salto significativo en eficiencia y sostenibilidad para la industria. Los expertos proyectan que a nivel mundialmáquina de reciclaje de plásticoSe prevé que el mercado alcance los 3.820 millones de dólares en 2025. Este mercado anticipa un fuerte crecimiento.máquina trituradora de plásticoayuda a descomponer objetos grandes de plástico.trituradora de plásticoTambién prepara los materiales de manera eficiente.máquina de reciclaje de plásticotransforma los residuos en formas reutilizables. Finalmente, unmáquina para fabricar plásticopueden utilizar estos plásticos reciclados.

Conclusiones clave

- Las nuevas normas y políticas convierten el 2025 en un año clave para el reciclaje. Estas normas impulsan a las empresas a utilizar maquinaria más eficiente y a reciclar más plástico.

- Las máquinas de reciclaje de plástico son cada vez más inteligentes. Utilizan inteligencia artificial para clasificar mejor los plásticos e internet de las cosas para monitorizar su funcionamiento. Esto hace que el reciclaje sea más eficiente.

- El reciclaje mecánico está mejorando. Las nuevas máquinas clasifican los plásticos con gran precisión. Además, los lavan y trituran mejor, lo que da como resultado materiales reciclados de alta calidad.

- El reciclaje químico está en auge. Descompone los plásticos en sus componentes básicos, lo que facilita el reciclaje de plásticos difíciles de procesar y crea nuevos materiales para diversos productos.

- Las máquinas de reciclaje avanzadas ayudan al medio ambiente y a la economía. Transforman los residuos en nuevos productos, lo que ahorra dinero y reduce la contaminación.

Panorama de la innovación en máquinas de reciclaje de plástico en 2025

Por qué 2025 es un año crucial para la tecnología del reciclaje

El año 2025 marca un periodo crucial para la tecnología del reciclaje. Nuevas políticas y regulaciones impulsan cambios significativos. Los programas de Responsabilidad Extendida del Productor (REP), por ejemplo, incentivan a los fabricantes a utilizar plásticos reciclados. Esto incrementa directamente la necesidad de equipos de granulación de alta calidad. Las regulaciones sobre residuos en vertederos y objetivos de reciclaje también impulsan a las empresas de reciclaje a mejorar su maquinaria. Las políticas ambientales se centran en la eficiencia energética y la reducción de emisiones. Estas políticas influyen en cómo las empresas diseñan y operan las granuladoras, lo que conduce a tecnologías más sostenibles. Organismos como la EPA establecen estándares para los equipos. El cumplimiento de estos estándares garantiza que las máquinas cumplan con los parámetros de seguridad, medioambientales y operativos. Las regulaciones norteamericanas enfatizan cada vez más la gestión sostenible de residuos. Las empresas que invierten en máquinas que cumplen con estas políticas pueden obtener incentivos gubernamentales y evitar sanciones, lo que les otorga una ventaja competitiva.

Tendencias clave en el desarrollo de maquinaria para el reciclaje de plástico

Diversas tendencias clave están moldeando el desarrollo de las máquinas de reciclaje de plástico. Los sistemas de clasificación impulsados por IA representan un avance significativo. Estos sistemas pueden alcanzar una pureza del 98 % en flujos de PET/HDPE y reducen la contaminación en un 40 %. La monitorización mediante IoT permite el seguimiento en tiempo real del rendimiento de la máquina y el consumo energético, lo que conlleva una reducción del 25 % en el tiempo de inactividad. Las instalaciones descentralizadas también son cada vez más comunes. Estas unidades compactas pueden procesar entre 500 y 800 kg/h y contribuyen a reducir las emisiones del transporte a nivel mundial. El Reglamento de la UE sobre Envases y Residuos de Envases (PPWR) es un factor determinante. Exige una reciclabilidad del 70 % para los envases de aquí a 2030 y un contenido reciclado del 10 % al 35 % en los plásticos. Cumplir con esta normativa requiere tecnologías avanzadas de reciclaje mecánico y químico. Las tecnologías de clasificación mejoradas están transformando el reciclaje de plástico. Los sistemas automatizados utilizan sensores avanzados, inteligencia artificial y aprendizaje automático para identificar y separar los plásticos según su composición química, color y forma, lo que mejora la eficiencia y la pureza en los flujos de reciclaje. Esta mejora contribuye a producir plásticos reciclados de mayor calidad.

Tecnologías avanzadas de máquinas mecánicas para el reciclaje de plástico

El reciclaje mecánico sigue siendo fundamental para la gestión de residuos plásticos. En 2025, los nuevos avances tecnológicos harán que estos procesos sean más eficientes y eficaces. Estas máquinas ahora procesan una gama más amplia de plásticos y producen materiales reciclados de mayor calidad.

Sistemas de clasificación de última generación para máquinas de reciclaje de plástico

La clasificación es el primer paso fundamental en el reciclaje mecánico. Los nuevos sistemas de clasificación emplean tecnología de sensores avanzada, inteligencia artificial (IA) y aprendizaje automático. Estas herramientas mejoran notablemente la precisión y la velocidad. Los sistemas de visión artificial utilizan cámaras de alta resolución y algoritmos de IA para analizar objetos de plástico en tiempo real. Estos sistemas identifican sutiles diferencias de color, forma y textura para una clasificación precisa. Los modelos de aprendizaje automático mejoran continuamente sus capacidades de reconocimiento.

Los algoritmos de aprendizaje profundo procesan información visual compleja y toman decisiones instantáneas sobre la composición de los materiales. Estos algoritmos destacan por su capacidad para reconocer patrones y características imperceptibles para el ojo humano, lo que se traduce en tasas de clasificación superiores al 95 %. La espectroscopia de infrarrojo cercano (NIR) es otra tecnología clave. Utiliza luz infrarroja para analizar la composición molecular, lo que permite la identificación rápida y precisa de diferentes tipos de plástico, como PET, HDPE y PVC, mediante la medición de sus firmas espectrales únicas.

La imagen hiperespectral lleva la clasificación espectroscópica un paso más allá. Combina la imagen tradicional con la espectroscopia, capturando datos en cientos de bandas espectrales. Esto proporciona un análisis de materiales altamente detallado, identificando contaminantes, aditivos y variaciones sutiles en la composición del plástico. La tecnología de pinzas inteligentes también contribuye a este proceso. Estas innovadoras pinzas cuentan con sensores y control de presión adaptativo, lo que les permite manipular materiales de diversos tamaños, formas y pesos sin dañarlos. Además, pueden detectar las propiedades del material mediante retroalimentación táctil, mejorando así la precisión de la clasificación y reduciendo la contaminación.

Estos sistemas de clasificación óptica de última generación utilizan cámaras avanzadas, sensores y algoritmos de aprendizaje automático. Identifican y clasifican diversos materiales de desecho con rapidez y precisión. Emplean sensores que detectan firmas espectrales únicas para una identificación y separación precisas de los materiales. Esto resulta especialmente útil para la clasificación de residuos posconsumo, como plásticos, vidrio, papel y metal. Estos sistemas pueden reducir los costos de transporte y recolección en al menos un 50 % cuando se combinan con sistemas automatizados de recolección de residuos. Utilizan sensores NIR para identificar los tipos de polímeros y separan los plásticos según su color y tipo. Estos sistemas ofrecen una alta capacidad de procesamiento, llegando a procesar cientos de toneladas diarias. Reducen la contaminación, lo que se traduce en materiales reciclados de mayor calidad. La tecnología de imágenes hiperespectrales, como Specim FX17 y GX17, proporciona una detección fiable en tiempo real. Separa el PET de contaminantes como PVC, HDPE, ABS, otros plásticos y materiales orgánicos. Las cámaras hiperespectrales ofrecen una fiabilidad y flexibilidad de clasificación superiores. Capturan rangos espectrales completos o seleccionables, lo que permite la reconfiguración a lo largo de la vida útil de la máquina. Las cámaras hiperespectrales de estado sólido no requieren mantenimiento durante muchos años. No tienen piezas móviles que necesiten reemplazo ni recalibración periódicos. Estos sistemas combinan imágenes hiperespectrales con cámaras RGB para una detección mejorada del color y la forma. Utilizan modelos de redes neuronales basados en IA que se ejecutan en potentes GPU NVIDIA para una clasificación más precisa y registros estadísticos detallados. Incluso permiten la clasificación de plásticos negros mediante la cámara Specim FX50 HSI. Esta cámara opera en el rango del infrarrojo de onda media (MWIR). Identifica y clasifica los plásticos negros según su composición química.

Mejora del lavado y triturado en las máquinas de reciclaje de plástico

Tras la clasificación, los plásticos se lavan y trituran. Estos procesos preparan el material para su posterior procesamiento. Las modernas máquinas de lavado y trituración presentan mejoras significativas en la eficiencia energética. Las avanzadas máquinas de reciclaje de plástico, especialmente las que utilizan tecnología de servomotor, reducen el consumo de energía hasta en un 30 % en comparación con los modelos anteriores. Esto se traduce en ahorro de costes y beneficios medioambientales. Por ejemplo, los modelos de doble tornillo cónico, doble tornillo paralelo y doble tornillo compuesto logran una reducción del consumo energético de hasta un 30 %.

Las innovaciones en los materiales y diseños de las cuchillas de la trituradora mejoran el rendimiento y reducen el mantenimiento. Un innovador rotor en V, con un diámetro de 500 mm y hasta 2200 mm de longitud, procesa grandes cantidades de material inicial, contenedores huecos y piezas voluminosas. Un preciso rotor en F con fresado y una disposición especial de cuchillas es ideal para triturar materiales flexibles como fibras y películas, garantizando geometrías de corte precisas. Las contracuchillas ajustables se pueden regular y girar rápidamente desde el exterior, manteniendo una separación de corte óptima incluso con desgaste. Esto se traduce en un rendimiento consistentemente alto y una mayor vida útil de las cuchillas. Una amplia tapa de inspección facilita el mantenimiento y un acceso óptimo al rotor, permitiendo la fácil eliminación de partículas extrañas y un mantenimiento cómodo.

Estas máquinas utilizan cuchillas de acero endurecido en ejes giratorios dobles. Estas cuchillas procesan eficazmente tanto plásticos blandos como rígidos. Su diseño de baja velocidad y alto par garantiza una reducción uniforme del tamaño de las partículas, minimizando además el polvo y el ruido. Una cámara de corte ajustable permite personalizar el tamaño de salida. Los componentes de grado industrial y su robusta construcción aseguran una fiabilidad a largo plazo, reduciendo las necesidades de mantenimiento y minimizando el tiempo de inactividad. Los componentes resistentes al desgaste mantienen un rendimiento constante durante largos periodos de funcionamiento. Un sistema de sustitución rápida de cuchillas minimiza las interrupciones operativas.

Extrusión y granulación para plásticos reciclados de primera calidad

La etapa final del reciclaje mecánico comprende la extrusión y la granulación. Este proceso transforma las escamas de plástico trituradas y lavadas en gránulos uniformes, listos para la fabricación de nuevos productos. Los modernos equipos de granulación de plástico ofrecen una amplia gama de capacidades, procesando típicamente entre 100 y 2500 kg/h. Esto permite cubrir las necesidades de producción tanto a pequeña como a gran escala. Algunos modelos, como el Wintech WT-150, producen entre 500 y 700 kg/h. El Huarui SJ-120 produce entre 100 y 130 kg/h. Los sistemas de mayor tamaño, como el PTC185-95, alcanzan entre 800 y 1000 kg/h. Un nuevo proyecto que incorpora una línea de granulación compactada con doble filtración 5G tiene una capacidad de producción de 1100 kg/h. Estas altas capacidades demuestran la eficiencia de las tecnologías de granulación actuales y garantizan un suministro constante de plásticos reciclados de alta calidad para diversas industrias.

El auge de los procesos de reciclaje químico de plásticos con máquinas

El reciclaje químico ofrece una solución eficaz para los plásticos que los métodos mecánicos no pueden procesar. Estos procesos descomponen los plásticos en sus componentes químicos originales u otros compuestos valiosos, creando así nuevas materias primas para la fabricación. El reciclaje químico complementa el reciclaje mecánico y contribuye a una economía circular más sólida para los plásticos.

Máquinas de reciclaje de plástico por pirólisis y gasificación

La pirólisis y la gasificación son dos métodos clave de reciclaje químico. La pirólisis calienta los residuos plásticos sin oxígeno. Este proceso descompone las largas cadenas de polímeros en moléculas más pequeñas y produce aceites, gases y carbón vegetal. La gasificación utiliza altas temperaturas con una cantidad controlada de oxígeno o vapor. Esto convierte el plástico en gas de síntesis, una mezcla de hidrógeno y monóxido de carbono. El gas de síntesis puede utilizarse como combustible o materia prima química.

Empresas como ExxonMobil utilizan tecnología de coprocesamiento. Esta tecnología integra residuos plásticos en unidades de coquización, generando crudo sintético y nafta. Las refinerías pueden procesarlos posteriormente para obtener materias primas petroquímicas. La inclusión de polietileno o poliestireno en el coprocesamiento aumenta significativamente el rendimiento del producto líquido. En un sistema de coquización fluidizada, la adición de residuos plásticos también incrementa la cantidad de gas de síntesis producido. Una avanzada tecnología de pirólisis por microondas produce aceite de pirólisis de alta calidad, que cumple con los estándares de refinería. Esto demuestra el potencial para la creación de productos valiosos.

Los procesos de reciclaje químico transforman los residuos plásticos en diversos productos útiles. Entre el 15 % y el 20 % de los residuos plásticos se convierte en propileno y etileno, componentes básicos para la fabricación de nuevos plásticos. El 80 % al 85 % restante se transforma en diésel, hidrógeno, metano y otros productos químicos. Estos resultados ponen de manifiesto la versatilidad de la pirólisis y la gasificación.

Despolimerización para tipos específicos de plástico

La despolimerización es un método preciso de reciclaje químico. Descompone polímeros plásticos específicos en sus monómeros originales. Los monómeros son las pequeñas moléculas que se unen para formar polímeros. Este proceso genera materias primas de alta calidad. Los fabricantes pueden usar estas materias primas para producir plásticos nuevos con propiedades similares a las de los plásticos vírgenes.

La despolimerización se limita a ciertos tipos de plásticos, conocidos como polímeros de condensación. Algunos ejemplos son el nailon y el PET (tereftalato de polietileno). El PET es un objetivo principal para los procesos de despolimerización comercializados, debido a su idoneidad y abundancia. Las tecnologías de despolimerización de última generación también se centran en los residuos acrílicos, en concreto en el PMMA (polimetilmetacrilato).

La pureza de los monómeros recuperados mediante despolimerización es muy alta, lo que los hace valiosos para la producción de nuevos plásticos. Los diferentes métodos y catalizadores permiten obtener rendimientos variables.

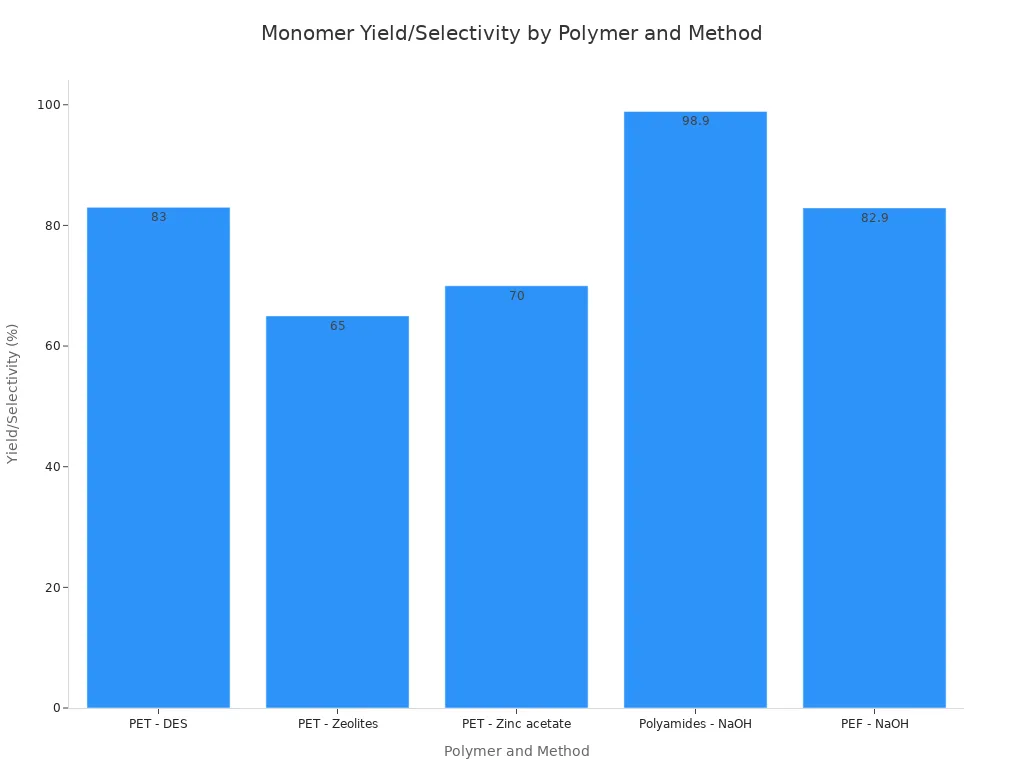

| Polímero | Método/Catalizador | Rendimiento/selectividad del monómero |

|---|---|---|

| MASCOTA | DES [urea/ZnCl2] | Selectividad del 83% para BHET |

| MASCOTA | Zeolitas | Rendimiento del 65% de BHET |

| MASCOTA | acetato de zinc y EG | Rendimiento de hasta el 70% de BHET |

| Poliamidas (Kevlar) | Hidrólisis con NaOH | 98,9% para PPD, 95,3% para PTA |

| PEF | Hidrólisis con NaOH | Rendimiento del 82,9% del ácido 2,5-furanodicarboxílico |

Los catalizadores de dimetiletilamina favorecen altos rendimientos de despolimerización. Funcionan en condiciones moderadas, lo que contribuye a una producción constante de monómero. Estos métodos avanzados garantizan un suministro fiable de monómeros puros.

Máquinas de reciclaje de plástico por solvólisis e hidrotermal

La solvólisis y los procesos hidrotermales son otras tecnologías importantes de reciclaje químico. La solvólisis utiliza disolventes para disolver o descomponer los plásticos. Este proceso suele operar a bajas temperaturas. Los procesos hidrotermales utilizan agua caliente a presión para transformar los plásticos. Ambos métodos ofrecen ventajas únicas para diferentes tipos de plástico.

Las condiciones operativas varían para estos procesos.

| Tipo de proceso | Rango de temperatura (°C) | Rango de presión (MPa) |

|---|---|---|

| Licuefacción hidrotermal (HTL) | 250–350 | 10–20 |

Los procesos de solvólisis también operan bajo diferentes condiciones.

| Tipo de proceso | Rango de temperatura (°C) | Rango de presión (MPa) |

|---|---|---|

| Solvólisis (LTP) | < 200 | Ambiente |

| Solvólisis (HTP) | Hasta 450 | 0,3 a 30 |

Estas condiciones permiten aplicar enfoques personalizados a los distintos flujos de residuos plásticos.

El tratamiento hidrotermal (THT) ofrece importantes beneficios ambientales. Puede lograr una reducción de hasta el 80 % en las emisiones que contribuyen al cambio climático, en comparación con la incineración, un método común de eliminación de plásticos difíciles de reciclar. El THT conserva el material dentro del sistema, lo que conlleva una reducción en el consumo de recursos fósiles. El principal impacto ambiental del THT es el consumo de electricidad. Reducirlo mediante la eficiencia energética o el uso de fuentes de energía renovables podría mejorar aún más su desempeño ambiental. El THT evita subproductos nocivos de la combustión, como las dioxinas y el carbón vegetal. Los procesos de reciclaje químico, incluido el THT, procesan una gama más amplia de plásticos posconsumo no homogéneos. Esto ofrece una solución práctica a gran escala para una economía circular. El impacto climático de la nafta producida mediante THT es comparable al de los procesos actuales de producción de materias primas químicas fósiles. Esto ofrece opciones de circularidad para la fabricación de plásticos. Estas tecnologías avanzadas de reciclaje químico de plásticos son cruciales para un futuro sostenible.

Funcionamiento de máquinas inteligentes de reciclaje de plástico: IA, IoT y automatización

Las operaciones modernas de reciclaje de plástico utilizan tecnología avanzada. La inteligencia artificial (IA), el internet de las cosas (IoT) y la automatización optimizan los procesos. Estas herramientas mejoran la eficiencia, reducen los costos y aumentan la calidad de los materiales reciclados.

Mantenimiento predictivo para máquinas de reciclaje de plástico

El mantenimiento predictivo garantiza el buen funcionamiento de las máquinas de reciclaje de plástico. Los sensores IoT recopilan datos en tiempo real de los equipos, monitorizando vibraciones, temperatura y rendimiento del motor. Los algoritmos de IA analizan estos datos y predicen posibles fallos en las piezas de la máquina. Esto permite realizar el mantenimiento preventivo antes de que se produzca una avería, evitando tiempos de inactividad inesperados. Este enfoque ahorra dinero y aumenta las horas de funcionamiento.

Análisis de datos para la optimización de procesos de reciclaje

El análisis de datos transforma las operaciones de reciclaje. Plataformas avanzadas recopilan y analizan diversos tipos de datos. Realizan un seguimiento de los indicadores clave de rendimiento (KPI), como el consumo de energía y las emisiones de gases de efecto invernadero (GEI). También recopilan datos sobre la composición de los materiales, incluidos los porcentajes de insumos reciclados. Los datos operativos abarcan el rendimiento de la maquinaria y las temperaturas de procesamiento. Los datos de cumplimiento garantizan que las instalaciones cumplan con las normativas locales y los objetivos de contenido reciclado. Las métricas de residuos realizan un seguimiento de las tasas de recogida, las imprecisiones en la clasificación y la contaminación. Los datos de trazabilidad validan las afirmaciones sobre los productos reciclados.

Los sistemas de clasificación con inteligencia artificial utilizan espectroscopia de infrarrojo cercano (NIR) y algoritmos de IA. Estos sistemas reducen la contaminación hasta en un 50 %. Los investigadores desarrollaron modelos de aprendizaje automático que identifican los tipos de plástico con una precisión de hasta el 100 %. Esta precisión en la clasificación reduce la contaminación, lo que se traduce en resina reciclada de mayor calidad y menores costos operativos. En AdvanTech Plastics, los sensores con IA inspeccionan las piezas moldeadas en tiempo real. Esto detecta imperfecciones y permite realizar ajustes inmediatos, lo que resulta en menos productos defectuosos, menos desechos y un menor consumo de energía.

Instalaciones de reciclaje de plástico totalmente automatizadas

Las instalaciones totalmente automatizadas están transformando el panorama del reciclaje. Los robots realizan tareas que antes hacían los humanos. Esto reduce los costes laborales y mejora la seguridad.

| Característica | robots | Clasificador humano |

|---|---|---|

| Selecciones por hora | Hasta 4.000 | 500-700 (objetos pesados) |

| Horario de funcionamiento | 24/7 | No funciona las 24 horas del día, los 7 días de la semana; requiere descansos. |

| Peso máximo manejado | 66 libras (30 kg) | No es factible/seguro para 66 libras de forma continua. |

Los robots pueden recoger hasta 4000 artículos por hora. Los operarios humanos clasifican entre 500 y 700 objetos pesados por hora. Los robots trabajan las 24 horas del día, los 7 días de la semana, sin descansos. Manipulan con seguridad objetos pesados de hasta 30 kg (66 lb). La empresa sueca Lundstams Återvinning AB ahorró aproximadamente 22 000 USD mensuales. Redujeron los residuos incinerados tras la implementación de los robots. Los robots de reciclaje contribuyen a un ahorro a largo plazo. Reducen los costes laborales y minimizan los errores.

Impacto y perspectivas futuras de las máquinas de reciclaje de plástico en 2025

Abordar el problema de los plásticos difíciles de reciclar con nuevas máquinas

Las nuevas máquinas de reciclaje, previstas para 2025, procesan plásticos que antes se consideraban no reciclables. El reciclaje químico descompone los residuos plásticos contaminados, como envases de alimentos o botellas de aceite de motor, a nivel molecular. Este proceso filtra eficazmente los contaminantes. Los residuos plásticos multicapa, como los envases flexibles de alimentos, también se benefician del reciclaje molecular. Esto supera las dificultades que presenta el reciclaje mecánico con estos materiales. Las soluciones avanzadas se centran ahora en la espuma de poliestireno, la espuma de poliuretano y las películas y bolsas monomateriales. También abarcan bolsas multicapa, termoformados/rígidos negros y espuma/rígidos pequeños. Los procesos de purificación del reciclaje molecular eliminan los contaminantes de estos materiales complejos.

Beneficios económicos y ambientales del reciclaje avanzado

Las máquinas avanzadas de reciclaje de plástico ofrecen importantes ventajas económicas y ambientales. Reducen los costos de gestión de residuos para municipios y empresas. Las compañías generan nuevos ingresos al transformar los residuos en productos valiosos, como nuevos envases o materiales de construcción. Esto protege los recursos naturales al reducir la necesidad de materias primas vírgenes, como el petróleo. Desde el punto de vista ambiental, estas tecnologías producen plásticos y productos químicos con un menor potencial de calentamiento global, en comparación con los productos elaborados a partir de recursos vírgenes. El reciclaje avanzado puede reducir las emisiones equivalentes de CO₂ en más del 100 % en comparación con los vertederos y los procesos de valorización energética de residuos. Más de 40 proyectos, que representan inversiones superiores a los 7000 millones de dólares, podrían desviar aproximadamente 21 000 millones de libras de residuos de los vertederos anualmente.

Retos y oportunidades para la adopción de nuevas tecnologías

La adopción de nuevas tecnologías de reciclaje presenta tanto desafíos como oportunidades. A menudo se requiere una inversión inicial significativa para maquinaria e infraestructura avanzadas. La integración de estos sistemas complejos en las instalaciones existentes también exige una planificación meticulosa y mano de obra especializada. Sin embargo, estas tecnologías abren las puertas a nuevos mercados para los materiales reciclados y fomentan la innovación en la fabricación sostenible. El impulso hacia una economía circular genera una fuerte demanda de plásticos reciclados de alta calidad, lo que ofrece importantes oportunidades de crecimiento para las empresas que adoptan estos avances.

Los avances en las tecnologías de reciclaje de plástico en 2025 representan un cambio fundamental. La clasificación inteligente y los sofisticados procesos químicos están transformando la industria. Estas innovaciones nos encaminan hacia una economía más circular. Los residuos plásticos se están convirtiendo en un recurso valioso, lo que impulsa la sostenibilidad y el crecimiento económico para todos.

Preguntas frecuentes

¿Cuál será el enfoque principal de las máquinas de reciclaje de plástico en 2025?

Las máquinas de 2025 se centran en la automatización avanzada. También incorporan capacidades mejoradas de clasificación de materiales. Los innovadores procesos de reciclaje químico son clave. Estas tecnologías transforman los residuos en recursos valiosos, mejorando significativamente la eficiencia y la sostenibilidad. ♻️

¿Cómo mejoran el reciclaje los sistemas de clasificación de última generación?

Los sistemas de clasificación de última generación utilizan inteligencia artificial, aprendizaje automático y sensores avanzados. Identifican los plásticos por color, forma y composición química, lo que mejora la precisión de la clasificación y reduce la contaminación. Esto da como resultado materiales reciclados de mayor calidad.

Hora de publicación: 25 de octubre de 2025