Im Jahr 2025 stehen bei Kunststoffrecyclingmaschinen fortschrittliche Automatisierung, verbesserte Materialsortierverfahren und innovative chemische Recyclingprozesse im Mittelpunkt. Diese Innovationen verwandeln Abfall in wertvolle Ressourcen. Dieses Jahr markiert einen bedeutenden Sprung in puncto Effizienz und Nachhaltigkeit für die Branche. Experten prognostizieren weltweit einen deutlichen Anstieg der Nachfrage nach Recyclingmaschinen.KunststoffrecyclingmaschineDer Markt wird im Jahr 2025 ein Volumen von 3,82 Milliarden US-Dollar erreichen. Für diesen Markt wird ein starkes Wachstum erwartet.KunststoffzerkleinerungsmaschineHilft beim Zerkleinern großer Plastikgegenstände.Kunststoffschredderbereitet Materialien auch effizient vor.Kunststoffrecyclingmaschineverarbeitet Abfall zu wiederverwendbaren Formen. Schließlich einKunststoffherstellungsmaschinekönnen diese recycelten Kunststoffe nutzen.

Wichtigste Erkenntnisse

- Neue Regeln und Richtlinien machen 2025 zu einem wichtigen Jahr für das Recycling. Diese Regeln drängen Unternehmen dazu, bessere Maschinen einzusetzen und mehr Kunststoff zu recyceln.

- Kunststoffrecyclingmaschinen werden immer intelligenter. Sie nutzen KI zur besseren Sortierung von Kunststoffen und IoT zur Überwachung ihrer Funktionsweise. Dadurch wird das Recycling effizienter.

- Das mechanische Recycling wird immer besser. Neue Maschinen sortieren Kunststoffe mit hoher Genauigkeit. Sie waschen und zerkleinern Kunststoffe auch besser. Dadurch entstehen hochwertige Recyclingmaterialien.

- Das chemische Recycling gewinnt an Bedeutung. Dabei werden Kunststoffe in ihre Grundbestandteile zerlegt. Dies ermöglicht das Recycling schwer verarbeitbarer Kunststoffe und erzeugt neue Rohstoffe für Produkte.

- Moderne Recyclingmaschinen schonen Umwelt und Wirtschaft. Sie verwandeln Abfall in neue Produkte. Das spart Geld und reduziert die Umweltverschmutzung.

Die Landschaft der Innovationen für Kunststoffrecyclingmaschinen im Jahr 2025

Warum 2025 ein entscheidendes Jahr für die Recyclingtechnologie ist

Das Jahr 2025 markiert einen Wendepunkt für die Recyclingtechnologie. Neue Richtlinien und Verordnungen treiben bedeutende Veränderungen voran. Programme zur erweiterten Herstellerverantwortung (EPR) beispielsweise fördern die Verwendung von Recyclingkunststoffen. Dies erhöht den Bedarf an hochwertigen Granulieranlagen. Vorschriften zu Deponieabfällen und Recyclingzielen drängen Recyclingunternehmen ebenfalls zur Verbesserung ihrer Maschinen. Umweltrichtlinien konzentrieren sich auf Energieeffizienz und Emissionsreduzierung. Diese Richtlinien beeinflussen die Konstruktion und den Betrieb von Granuliermaschinen und führen so zu umweltfreundlicheren Technologien. Behörden wie die EPA legen Standards für Anlagen fest. Die Einhaltung dieser Standards gewährleistet, dass die Maschinen die Anforderungen an Sicherheit, Umweltverträglichkeit und Betrieb erfüllen. Nordamerikanische Vorschriften legen zunehmend Wert auf nachhaltiges Abfallmanagement. Unternehmen, die in Maschinen investieren, die diesen Richtlinien entsprechen, können staatliche Fördergelder erhalten und Strafen vermeiden. Dies verschafft ihnen einen Wettbewerbsvorteil.

Wichtigste Trends in der Entwicklung von Kunststoffrecyclingmaschinen

Mehrere Schlüsseltrends prägen die Entwicklung von Kunststoffrecyclingmaschinen. KI-gestützte Sortiersysteme stellen einen bedeutenden Fortschritt dar. Diese Systeme erreichen eine Reinheit von 98 % in PET/HDPE-Strömen und reduzieren die Verunreinigung um 40 %. IoT-basierte Überwachung ermöglicht die Echtzeit-Verfolgung von Maschinenleistung und Energieverbrauch. Dies führt zu einer Reduzierung der Ausfallzeiten um 25 %. Dezentrale Anlagen werden immer häufiger eingesetzt. Diese kompakten Einheiten können 500–800 kg/h verarbeiten und tragen weltweit zur Reduzierung der Transportemissionen bei. Die EU-Verordnung über Verpackungen und Verpackungsabfälle (PPWR) ist ein wichtiger Treiber. Sie fordert eine Recyclingfähigkeit von 70 % für Verpackungen bis 2030 und einen Recyclinganteil von 10–35 % in Kunststoffen. Die Erfüllung dieser Vorgabe erfordert fortschrittliche mechanische und chemische Recyclingtechnologien. Verbesserte Sortiertechnologien revolutionieren das Kunststoffrecycling. Automatisierte Systeme nutzen fortschrittliche Sensoren, künstliche Intelligenz und maschinelles Lernen. Sie können Kunststoffe anhand ihrer chemischen Zusammensetzung, Farbe und Form identifizieren und trennen. Dies verbessert die Effizienz und Reinheit der Recyclingströme. Diese Verbesserung trägt zur Herstellung hochwertigerer Recyclingkunststoffe bei.

Fortschrittliche Technologien für mechanische Kunststoffrecyclingmaschinen

Mechanisches Recycling bleibt ein Eckpfeiler des Kunststoffabfallmanagements. Neue Entwicklungen werden diese Prozesse im Jahr 2025 effizienter und effektiver gestalten. Die Maschinen verarbeiten nun ein breiteres Spektrum an Kunststoffen und produzieren zudem hochwertigere Recyclingmaterialien.

Sortiersysteme der nächsten Generation für Kunststoffrecyclingmaschinen

Die Sortierung ist der erste entscheidende Schritt beim mechanischen Recycling. Moderne Sortiersysteme nutzen fortschrittliche Sensortechnik, künstliche Intelligenz (KI) und maschinelles Lernen. Diese Technologien verbessern Genauigkeit und Geschwindigkeit erheblich. Bildverarbeitungssysteme verwenden hochauflösende Kameras und KI-Algorithmen. Sie analysieren Kunststoffgegenstände in Echtzeit. Diese Systeme erkennen selbst kleinste Unterschiede in Farbe, Form und Textur für eine präzise Klassifizierung. Modelle des maschinellen Lernens verbessern ihre Erkennungsfähigkeiten kontinuierlich.

Deep-Learning-Algorithmen verarbeiten komplexe visuelle Informationen. Sie treffen in Sekundenbruchteilen Entscheidungen über die Materialzusammensetzung. Diese Algorithmen zeichnen sich durch ihre Fähigkeit aus, Muster und Merkmale zu erkennen, die dem menschlichen Auge verborgen bleiben. Dies führt zu Sortiergenauigkeiten von über 95 %. Nahinfrarotspektroskopie (NIR) ist eine weitere Schlüsseltechnologie. Sie nutzt Infrarotlicht zur Analyse der molekularen Zusammensetzung. Dies ermöglicht die schnelle und präzise Identifizierung verschiedener Kunststoffarten wie PET, HDPE und PVC. Dabei werden deren charakteristische Spektralsignaturen gemessen.

Hyperspektrale Bildgebung optimiert die spektroskopische Sortierung. Sie kombiniert traditionelle Bildgebung mit Spektroskopie und erfasst Daten über Hunderte von Spektralbändern. Dies ermöglicht eine hochdetaillierte Materialanalyse, die Verunreinigungen, Additive und selbst kleinste Abweichungen in der Kunststoffzusammensetzung identifiziert. Intelligente Greifertechnologie trägt ebenfalls dazu bei. Diese innovativen Greifer verfügen über Sensoren und eine adaptive Druckregelung. Sie handhaben Materialien unterschiedlicher Größe, Form und Gewicht beschädigungsfrei. Zudem erfassen sie Materialeigenschaften durch taktiles Feedback. Dies verbessert die Sortiergenauigkeit und reduziert Verunreinigungen.

Diese optischen Sortiersysteme der nächsten Generation nutzen fortschrittliche Kamerasysteme, Sensoren und Algorithmen für maschinelles Lernen. Sie identifizieren und sortieren verschiedene Abfallarten schnell und präzise. Sensoren erfassen einzigartige Spektralsignaturen für eine genaue Materialidentifizierung und -trennung. Dies ist besonders vorteilhaft für die Sortierung von Haushaltsabfällen wie Kunststoffen, Glas, Papier und Metall. In Kombination mit automatisierten Abfallsammelsystemen können diese Systeme die Transport- und Sammelkosten um mindestens 50 % senken. Sie verwenden NIR-Sensoren zur Identifizierung von Polymertypen und trennen Kunststoffe nach Farbe und Art. Diese Systeme bieten eine hohe Durchsatzkapazität und verarbeiten oft Hunderte von Tonnen pro Tag. Sie reduzieren Verunreinigungen und führen so zu hochwertigeren Recyclingmaterialien. Hyperspektrale Bildgebungstechnologie, wie beispielsweise Specim FX17 und GX17, ermöglicht eine zuverlässige Echtzeit-Erkennung. Sie trennt PET von Verunreinigungen wie PVC, HDPE, ABS, anderen Kunststoffen und organischen Materialien. Hyperspektrale Kameras bieten höchste Zuverlässigkeit und Flexibilität bei der Sortierung. Sie erfassen den gesamten oder einen ausgewählten Spektralbereich. Dies ermöglicht eine Rekonfiguration während des gesamten Lebenszyklus der Maschine. Hyperspektralkameras mit Festkörpertechnologie sind über viele Jahre wartungsfrei. Sie besitzen keine beweglichen Teile, die regelmäßig ausgetauscht oder neu kalibriert werden müssen. Diese Systeme kombinieren Hyperspektralbildgebung mit RGB-Kameras für eine verbesserte Farb- und Formerkennung. Sie nutzen KI-basierte neuronale Netzwerkmodelle auf leistungsstarken NVIDIA-GPUs für eine präzisere Sortierung und detaillierte statistische Auswertungen. Selbst die Sortierung von schwarzem Kunststoff wird mit der Specim FX50 HSI-Kamera ermöglicht. Diese Kamera arbeitet im mittleren Infrarotbereich (MWIR) und identifiziert und sortiert schwarze Kunststoffe anhand ihrer chemischen Zusammensetzung.

Verbesserte Wasch- und Zerkleinerungsleistung in Kunststoffrecyclingmaschinen

Nach der Sortierung werden die Kunststoffe gewaschen und zerkleinert. Diese Prozesse bereiten das Material für die Weiterverarbeitung vor. Moderne Wasch- und Zerkleinerungsmaschinen weisen deutliche Verbesserungen in der Energieeffizienz auf. Fortschrittliche Kunststoffrecyclingmaschinen, insbesondere solche mit Servomotortechnologie, reduzieren den Energieverbrauch im Vergleich zu älteren Modellen um bis zu 30 %. Dies führt zu Kosteneinsparungen und ökologischen Vorteilen. Beispielsweise erreichen konische Doppelschnecken-, Parallel-Doppelschnecken- und Verbund-Doppelschnecken-Modelle eine Energieeinsparung von bis zu 30 %.

Innovationen bei den Materialien und Konstruktionen der Zerkleinerungsmesser verbessern den Durchsatz und reduzieren den Wartungsaufwand. Ein innovativer V-Rotor mit 500 mm Durchmesser und bis zu 2.200 mm Länge bewältigt große Anlaufstücke, Hohlbehälter und voluminöse Teile. Ein präziser F-Rotor mit Fräsung und spezieller Messeranordnung eignet sich ideal zum Zerkleinern flexibler Materialien wie Fasern und Folien. Er gewährleistet präzise Schnittgeometrien. Verstellbare Gegenmesser lassen sich schnell von außen einstellen und drehen. Dadurch bleibt der optimale Schnittspalt auch bei Verschleiß erhalten. Dies führt zu einem konstant hohen Durchsatz und einer verlängerten Messerstandzeit. Eine großzügige Inspektionsklappe ermöglicht eine komfortable Wartung und optimalen Zugang zum Rotor. So lassen sich Fremdkörper leicht entfernen und Wartungsarbeiten komfortabel durchführen.

Diese Maschinen verwenden gehärtete Stahlklingen auf zwei rotierenden Wellen. Die Klingen verarbeiten sowohl weiche als auch harte Kunststoffe effizient. Die Konstruktion mit niedriger Drehzahl und hohem Drehmoment gewährleistet eine gleichmäßige Partikelgrößenreduzierung und minimiert gleichzeitig Staub und Lärm. Dank der verstellbaren Schneidkammer kann der Bediener die Ausgabegröße individuell anpassen. Industrielle Komponenten und eine robuste Bauweise garantieren langfristige Zuverlässigkeit. Sie reduzieren den Wartungsaufwand und minimieren Ausfallzeiten. Verschleißfeste Komponenten gewährleisten eine gleichbleibende Leistung über lange Betriebszeiten. Ein Schnellwechselsystem für die Klingen minimiert Betriebsunterbrechungen.

Extrusion und Granulierung für hochwertige Recyclingkunststoffe

Der letzte Schritt des mechanischen Recyclings umfasst Extrusion und Granulierung. Dabei werden zerkleinerte und gewaschene Kunststoffflocken zu gleichmäßigen Granulaten verarbeitet. Diese Granulate sind dann bereit für die Herstellung neuer Produkte. Moderne Anlagen zur Kunststoffgranulierung bieten ein breites Leistungsspektrum. Typischerweise verarbeiten sie 100–2.500 kg/h. Damit werden sowohl kleine als auch große Produktionsmengen abgedeckt. Einige Modelle, wie die Wintech WT-150, produzieren 500–700 kg/h. Die Huarui SJ-120 erreicht 100–130 kg/h. Größere Systeme, wie die PTC185-95, erzielen 800–1.000 kg/h. Ein neues Projekt mit einer 5G-Doppelfiltrations-Kompaktierungsgranulieranlage hat eine Ausgabekapazität von 1.100 kg/h. Diese hohen Kapazitäten belegen die Effizienz aktueller Granuliertechnologien. Sie gewährleisten eine stetige Versorgung verschiedener Branchen mit hochwertigen Recyclingkunststoffen.

Der Aufstieg chemischer Kunststoffrecycling-Maschinenverfahren

Chemisches Recycling bietet eine leistungsstarke Lösung für Kunststoffe, die mit mechanischen Verfahren nicht verarbeitet werden können. Dabei werden Kunststoffe in ihre ursprünglichen chemischen Bausteine oder andere wertvolle Chemikalien zerlegt. So entstehen neue Rohstoffe für die Weiterverarbeitung. Chemisches Recycling ergänzt das mechanische Recycling und trägt zu einer stärkeren Kreislaufwirtschaft für Kunststoffe bei.

Maschinen zur Kunststoffrecycling mittels Pyrolyse und Vergasung

Pyrolyse und Vergasung sind zwei wichtige chemische Recyclingverfahren. Bei der Pyrolyse wird Kunststoffabfall unter Sauerstoffausschluss erhitzt. Dabei werden lange Polymerketten in kleinere Moleküle gespalten. Es entstehen Öle, Gase und Pyrolysekoks. Die Vergasung nutzt hohe Temperaturen mit einer kontrollierten Menge Sauerstoff oder Wasserdampf. Dadurch wird Kunststoff in Synthesegas umgewandelt, ein Gemisch aus Wasserstoff und Kohlenmonoxid. Synthesegas kann anschließend als Brennstoff oder chemischer Rohstoff verwendet werden.

Unternehmen wie ExxonMobil nutzen die Co-Prozess-Technologie. Diese Technologie integriert Kunststoffabfälle in Verkokungsanlagen und erzeugt synthetisches Rohöl und Naphtha. Raffinerien können diese zu petrochemischen Rohstoffen weiterverarbeiten. Die Zugabe von Polyethylen oder Polystyrol im Co-Prozess steigert die Ausbeute an flüssigen Produkten deutlich. In einer Wirbelschichtverkokungsanlage erhöht die Zugabe von Kunststoffabfällen zudem die Menge des produzierten Synthesegases. Eine fortschrittliche mikrowellenbetriebene Pyrolysetechnologie erzeugt hochwertiges Pyrolyseöl, das den Raffineriestandards entspricht. Dies verdeutlicht das Potenzial zur Herstellung wertvoller Produkte.

Chemische Recyclingverfahren wandeln Kunststoffabfälle in verschiedene nützliche Produkte um. Etwa 15–20 % der Kunststoffabfälle werden zu Propylen und Ethylen verarbeitet. Diese dienen als Grundbausteine für neue Kunststoffe. Die restlichen 80–85 % der Kunststoffabfälle werden zu Dieselkraftstoff, Wasserstoff, Methan und anderen Chemikalien umgewandelt. Diese Ergebnisse verdeutlichen die Vielseitigkeit der Pyrolyse und Vergasung.

Depolymerisation für spezifische Kunststoffarten

Die Depolymerisation ist ein präzises chemisches Recyclingverfahren. Dabei werden bestimmte Kunststoffpolymere in ihre ursprünglichen Monomere zerlegt. Monomere sind die kleinen Moleküle, die sich zu Polymeren verbinden. Durch dieses Verfahren entstehen hochwertige Rohstoffe. Hersteller können diese Rohstoffe nutzen, um neue Kunststoffe mit neuwertigen Eigenschaften herzustellen.

Die Depolymerisation ist auf bestimmte Kunststoffarten beschränkt. Diese werden als Kondensationspolymere bezeichnet. Beispiele hierfür sind Nylon und PET (Polyethylenterephthalat). PET steht im Mittelpunkt kommerzieller Depolymerisationsverfahren. Seine Eignung und die große Verfügbarkeit machen es zu einem idealen Zielmaterial. Depolymerisationstechnologien der nächsten Generation zielen auch auf Acrylabfälle ab, insbesondere auf PMMA (Polymethylmethacrylat).

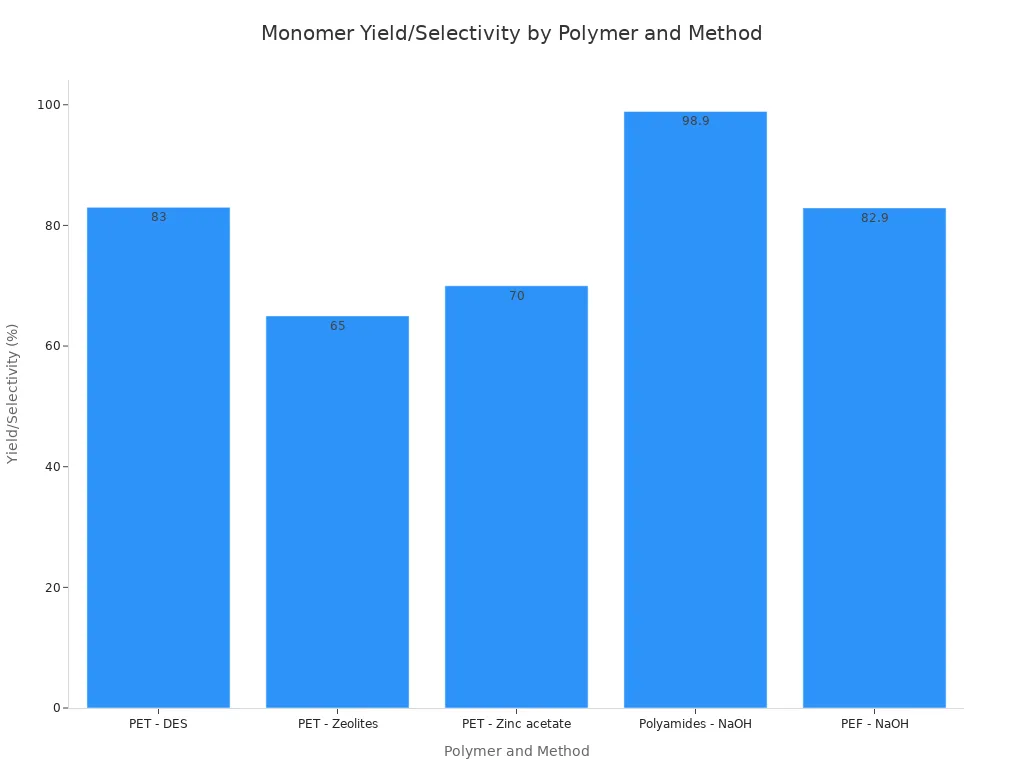

Die durch Depolymerisation gewonnenen Monomere weisen eine sehr hohe Reinheit auf. Dies macht sie wertvoll für die Herstellung neuer Kunststoffe. Unterschiedliche Methoden und Katalysatoren führen zu unterschiedlichen Ausbeuten.

| Polymer | Methode/Katalysator | Monomerausbeute/Selektivität |

|---|---|---|

| HAUSTIER | [Harnstoff/ZnCl2] DES | 83% Selektivität gegenüber BHET |

| HAUSTIER | Zeolithe | 65% Ausbeute an BHET |

| HAUSTIER | Zinkacetat und EG | Bis zu 70% Ausbeute an BHET |

| Polyamide (Kevlar) | Hydrolyse mit NaOH | 98,9 % für PPD, 95,3 % für PTA |

| PEF | Hydrolyse mit NaOH | 82,9% Ausbeute an 2,5-Furandicarbonsäure |

Dimethylethylamin-Katalysatoren ermöglichen hohe Depolymerisationsausbeuten und arbeiten unter moderaten Bedingungen. Dies trägt zu einer gleichbleibenden Monomerausbeute bei. Diese fortschrittlichen Methoden gewährleisten eine zuverlässige Versorgung mit reinen Monomeren.

Solvolyse- und hydrothermale Kunststoffrecyclingmaschinen

Solvolyse und hydrothermale Verfahren sind weitere wichtige Technologien für das chemische Recycling. Bei der Solvolyse werden Kunststoffe mithilfe von Lösungsmitteln aufgelöst oder zersetzt. Dieses Verfahren findet häufig bei niedrigeren Temperaturen statt. Hydrothermale Verfahren nutzen heißes, unter Druck stehendes Wasser zur Umwandlung von Kunststoffen. Beide Methoden bieten spezifische Vorteile für verschiedene Kunststoffarten.

Die Betriebsbedingungen für diese Prozesse variieren.

| Prozesstyp | Temperaturbereich (°C) | Druckbereich (MPa) |

|---|---|---|

| Hydrothermale Verflüssigung (HTL) | 250–350 | 10–20 |

Solvolyseprozesse laufen auch unter anderen Bedingungen ab.

| Prozesstyp | Temperaturbereich (°C) | Druckbereich (MPa) |

|---|---|---|

| Solvolyse (LTP) | < 200 | Umgebung |

| Solvolyse (HTP) | Bis zu 450 | 0,3 bis 30 |

Diese Bedingungen ermöglichen maßgeschneiderte Lösungsansätze für verschiedene Kunststoffabfallströme.

Die hydrothermale Behandlung (HTT) bietet erhebliche Umweltvorteile. Sie kann die Treibhausgasemissionen um bis zu 80 % reduzieren. Dies ist deutlich besser als bei der Verbrennung, einem gängigen Entsorgungsverfahren für schwer recycelbare Kunststoffe. HTT schont das Material im System. Dadurch wird der Verbrauch fossiler Ressourcen verringert. Der größte Umweltfaktor bei HTT ist der Stromverbrauch. Eine Reduzierung durch Energieeffizienz oder erneuerbare Energien könnte die Umweltbilanz weiter verbessern. HTT vermeidet schädliche Verbrennungsnebenprodukte wie Dioxine und Kohlenstoffrückstände. Chemische Recyclingverfahren, einschließlich HTT, verarbeiten ein breiteres Spektrum heterogener Post-Consumer-Kunststoffe. Dies bietet eine praktikable Lösung im großen Maßstab für eine Kreislaufwirtschaft. Die Klimawirkung von mittels HTT hergestelltem Naphtha ist vergleichbar mit der von aktuellen Produktionsverfahren für fossile chemische Rohstoffe. Dies eröffnet Kreislaufmöglichkeiten für die Kunststoffherstellung. Diese fortschrittlichen Technologien für chemische Kunststoffrecyclingmaschinen sind entscheidend für eine nachhaltige Zukunft.

Intelligente Betriebsabläufe von Kunststoffrecyclingmaschinen: KI, IoT und Automatisierung

Moderne Kunststoffrecyclinganlagen nutzen fortschrittliche Technologien. Künstliche Intelligenz (KI), das Internet der Dinge (IoT) und Automatisierung optimieren die Prozesse. Diese Werkzeuge verbessern die Effizienz, senken die Kosten und steigern die Qualität der recycelten Materialien.

Vorausschauende Wartung für Kunststoffrecyclingmaschinen

Vorausschauende Wartung sorgt für einen reibungslosen Betrieb von Kunststoffrecyclingmaschinen. IoT-Sensoren erfassen Echtzeitdaten der Anlagen und überwachen Vibrationen, Temperatur und Motorleistung. KI-Algorithmen analysieren diese Daten und prognostizieren mögliche Ausfälle von Maschinenteilen. So können Betriebe Wartungsarbeiten durchführen, bevor es zu einem Ausfall kommt. Unerwartete Stillstandszeiten werden vermieden. Dieser Ansatz spart Kosten und erhöht die Betriebsdauer.

Datenanalyse für optimierte Recyclingprozesse

Datenanalyse revolutioniert Recyclingprozesse. Moderne Plattformen erfassen und analysieren verschiedene Datentypen. Sie verfolgen wichtige Leistungsindikatoren (KPIs) wie Energieverbrauch und Treibhausgasemissionen. Zudem erfassen sie Daten zur Materialzusammensetzung, einschließlich des Anteils an recyceltem Material. Betriebsdaten umfassen Maschinenleistung und Verarbeitungstemperaturen. Compliance-Daten gewährleisten, dass die Anlagen lokale Vorgaben und Recyclingquoten erfüllen. Abfallkennzahlen erfassen Sammelquoten, Sortierfehler und Verunreinigungen. Rückverfolgbarkeitsdaten bestätigen Angaben zu recycelten Produkten.

KI-gestützte Sortiersysteme nutzen Nahinfrarotspektroskopie (NIR) und KI-Algorithmen. Diese Systeme reduzieren die Verunreinigungsrate um bis zu 50 Prozent. Forscher haben Modelle des maschinellen Lernens entwickelt, die Kunststoffarten mit bis zu 100%iger Genauigkeit identifizieren. Diese präzise Sortierung minimiert Verunreinigungen, führt zu hochwertigerem Recyclingmaterial und geringeren Betriebskosten. Bei AdvanTech Plastics inspizieren KI-gestützte Sensoren Formteile in Echtzeit. Dadurch werden Fehler erkannt und sofortige Korrekturen ermöglicht. Das Ergebnis sind weniger fehlerhafte Produkte, weniger Ausschuss und ein geringerer Energieverbrauch.

Vollautomatische Kunststoffrecyclinganlagen

Vollautomatisierte Anlagen verändern die Recyclingbranche. Roboter übernehmen Aufgaben, die früher von Menschen erledigt wurden. Das senkt die Arbeitskosten und erhöht die Sicherheit.

| Besonderheit | Roboter | Menschlicher Sortierer |

|---|---|---|

| Picks pro Stunde | Bis zu 4.000 | 500-700 (schwere Gegenstände) |

| Öffnungszeiten | 24/7 | Nicht rund um die Uhr, Pausen sind erforderlich. |

| Maximalgewicht | 66 Pfund (30 kg) | Nicht praktikabel/sicher für eine kontinuierliche Belastung von 30 kg |

Roboter können bis zu 4.000 Gegenstände pro Stunde aufnehmen. Menschliche Sortierer bewegen 500 bis 700 schwere Objekte pro Stunde. Roboter arbeiten rund um die Uhr ohne Pausen. Sie können schwere Gegenstände bis zu 30 kg sicher handhaben. Das schwedische Unternehmen Lundstams Återvinning AB sparte monatlich etwa 22.000 US-Dollar. Durch den Einsatz von Robotern konnte die Menge an verbranntem Abfall reduziert werden. Recyclingroboter tragen zu langfristigen Einsparungen bei. Sie senken die Arbeitskosten und minimieren Fehler.

Auswirkungen und Zukunftsaussichten von Kunststoffrecyclingmaschinen bis 2025

Neue Maschinen für die Entsorgung schwer recycelbarer Kunststoffe

Neue Recyclingmaschinen, die ab 2025 zum Einsatz kommen, bewältigen Kunststoffe, die bisher als nicht recycelbar galten. Chemisches Recycling zerlegt verunreinigte Kunststoffabfälle wie Lebensmittelverpackungen oder Motorölflaschen bis auf molekularer Ebene. Dieser Prozess filtert Verunreinigungen effektiv heraus. Auch mehrschichtige Kunststoffabfälle, beispielsweise flexible Lebensmittelverpackungen, profitieren vom molekularen Recycling. Dadurch werden die Herausforderungen des mechanischen Recyclings bei diesen Materialien bewältigt. Fortschrittliche Lösungen zielen nun auf Polystyrolschaum, Polyurethanschaum sowie Monomaterialfolien und -beutel ab. Sie eignen sich auch für mehrschichtige Beutel, Tiefzieh-/Hartschaum- und Schaumstoff-/Kleinstrohverpackungen. Reinigungsprozesse im molekularen Recycling entfernen Verunreinigungen aus diesen komplexen Materialien.

Ökonomische und ökologische Vorteile des fortschrittlichen Recyclings

Moderne Kunststoffrecyclinganlagen bieten erhebliche wirtschaftliche und ökologische Vorteile. Sie senken die Kosten der Abfallentsorgung für Kommunen und Unternehmen. Firmen generieren neue Einnahmen, indem sie Abfall in wertvolle Produkte wie neue Verpackungen oder Baumaterialien umwandeln. Dies schont natürliche Ressourcen, da der Bedarf an Primärrohstoffen wie Erdöl reduziert wird. Umwelttechnisch gesehen produzieren diese Technologien Kunststoff- und Chemieprodukte mit einem geringeren Treibhauspotenzial. Dies wird im Vergleich zu Produkten aus Primärrohstoffen erreicht. Fortschrittliches Recycling kann die CO₂-Äquivalentemissionen im Vergleich zu Deponien und der energetischen Verwertung von Abfällen um über 100 % reduzieren. Über 40 Projekte mit einem Investitionsvolumen von mehr als 7 Milliarden US-Dollar könnten jährlich rund 21 Milliarden Pfund Abfall von Deponien fernhalten.

Herausforderungen und Chancen bei der Einführung neuer Technologien

Die Einführung neuer Recyclingtechnologien birgt sowohl Herausforderungen als auch Chancen. Für moderne Maschinen und Infrastrukturen sind oft erhebliche Vorabinvestitionen erforderlich. Die Integration dieser komplexen Systeme in bestehende Anlagen erfordert zudem sorgfältige Planung und qualifizierte Fachkräfte. Gleichzeitig eröffnen diese Technologien neue Märkte für Recyclingmaterialien und fördern Innovationen in der nachhaltigen Produktion. Der Trend hin zu einer Kreislaufwirtschaft führt zu einer starken Nachfrage nach hochwertigen recycelten Kunststoffen. Dies bietet Unternehmen, die diese Fortschritte nutzen, erhebliche Wachstumschancen.

Die technologischen Fortschritte bei Kunststoffrecyclingmaschinen bis 2025 markieren einen grundlegenden Wandel. Intelligente Sortierung und ausgefeilte chemische Verfahren revolutionieren die Branche. Diese Innovationen führen uns hin zu einer stärker kreislauforientierten Wirtschaft. Kunststoffabfälle werden zu einer wertvollen Ressource. Dies fördert Nachhaltigkeit und Wirtschaftswachstum für alle.

Häufig gestellte Fragen

Was wird der Schwerpunkt von Kunststoffrecyclingmaschinen im Jahr 2025 sein?

Maschinen des Jahres 2025 setzen auf fortschrittliche Automatisierung. Sie verfügen zudem über verbesserte Materialsortierfunktionen. Innovative chemische Recyclingverfahren sind dabei von zentraler Bedeutung. Diese Technologien wandeln Abfall in wertvolle Ressourcen um und verbessern Effizienz und Nachhaltigkeit deutlich. ♻️

Wie verbessern Sortiersysteme der nächsten Generation das Recycling?

Sortiersysteme der nächsten Generation nutzen KI, maschinelles Lernen und hochentwickelte Sensoren. Sie identifizieren Kunststoffe anhand von Farbe, Form und chemischer Zusammensetzung. Dies verbessert die Sortiergenauigkeit und reduziert gleichzeitig Verunreinigungen. Das Ergebnis sind hochwertigere Recyclingmaterialien.

Veröffentlichungszeit: 25. Oktober 2025